铬铁合金含铬粉尘中铬资源化利用试验研究

2022-10-28顾建强何小芬田志强

谌 戡,李 聪,顾建强,何小芬,田志强

(1.四川久远环境技术有限公司,四川 绵阳 621000; 2.四川银河科城环保有限责任公司,四川 绵阳 621000)

前 言

铬铁合金生产企业在原料粉碎及煅烧过程中,会产生大量的含铬化合物粉尘。该粉尘属于《国家危险废物名录2021》中HW21含铬废物,废物代码:314-002-21。该含铬粉尘对人体有毒害作用主要对皮肤及呼吸器官的损害,当含铬粉尘随风飘散到农田内,会导致农作物产生不同程度的枯萎或死亡[1]。对于生产过程中产生的含铬粉尘,企业通常采取维持生产设施负压和机械除尘装置的方式进行防治[2]。目前收集的含铬粉尘常采用直接循环回收或固化/稳定化工艺生产水泥或黏土砖进行最终的处置[3]。直接循环回收可将粉尘中的有价金属直接回收利用,但含铬粉尘中含有挥发性物质,这类物质会在烟道中循环富集,导致尾气管损坏或堵塞,从而影响企业生产;固化/稳定化工艺具有运输费用低,二次污染少,资金投入低等优点,但含铬粉尘中含有约15%~30%的Cr2O3和0.1%~0.5%的六价铬,采用该方法处置,粉尘中的铬并未得到资源化利用,而我国是铬矿产资源严重短缺的国家,因此固化/稳定化工艺将造成铬资源的浪费。

为解决铬铁合金含铬粉尘处置过程中存在的铬资源浪费问题,以铬铁矿无钙焙烧工艺为理论基础[4-5],采用“氧化焙烧+中性液真空多级洗涤”方法回收含铬粉尘中铬,通过分析总铬回收率以及分离出的铬渣中总铬含量评判含铬粉尘中铬回收效果。在试验过程中探究不同提铬返渣投加量、纯碱投加量、反应温度对含铬粉尘中铬回收效果的影响,为铬铁合金含铬粉尘中铬资源化利用提供一定理论基础。

1 材料与方法

1.1 试验原料

试验所用含铬粉尘来源于福建某特殊钢材厂,成份指标见表1。碳酸钠、氢氧化钠购于天津大茂化学试剂厂,提铬返渣来源于四川某化学公司。

表1 含铬粉尘成份指标 Tab.1 Composition index of chromium containing dust (%)

1.2 试验方法

按配比称取含铬粉尘、纯碱、提铬返渣,充分搅拌得到生料;将生料送至高温炉内煅烧,控制烧成段温度,煅烧2h,获得熟料;将熟料进行湿法研磨至粒径约100目;将研磨后的熟料采用等量中性液真空多级洗涤,经固液分离后取样分析,根据总铬回收率、处理后铬渣总铬含量获得最佳处理条件。

1.3 分析方法

六价铬按照《固体废物六价铬的测定二苯碳酰二肼分光光度法》进行测定,总铬按照《固体废物总铬的测定火焰原子吸收分光光度法》进行测定,浸出液总铬按照《固体废物浸出毒性浸出方法硫酸硝酸法》进行测定。

2 结果与讨论

2.1 提铬返渣投加量影响

将含铬粉尘、纯碱、提铬返渣按表2进行配比,烧成带温度1 000℃,煅烧时间2h,研磨粒径100目,滤液中铬酸钠的浓度控制在200g/L左右,试验效果见图1。

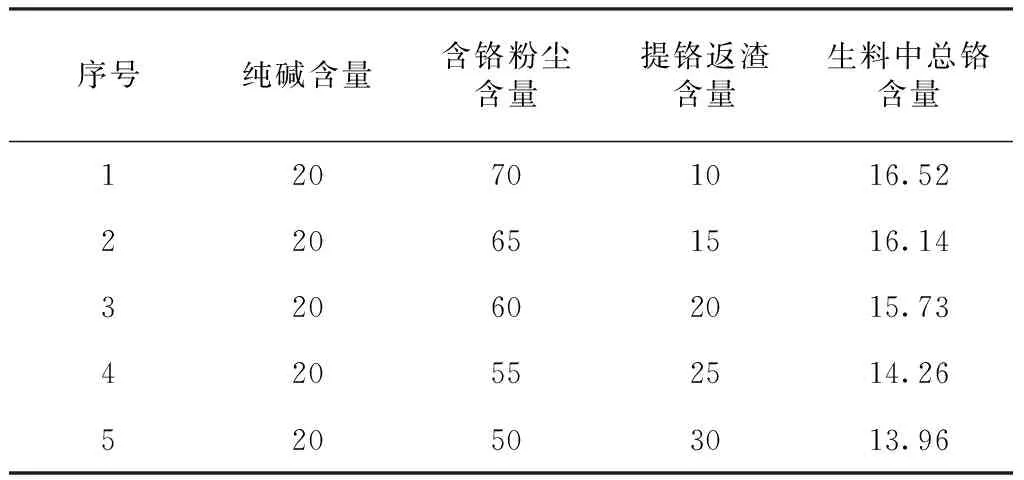

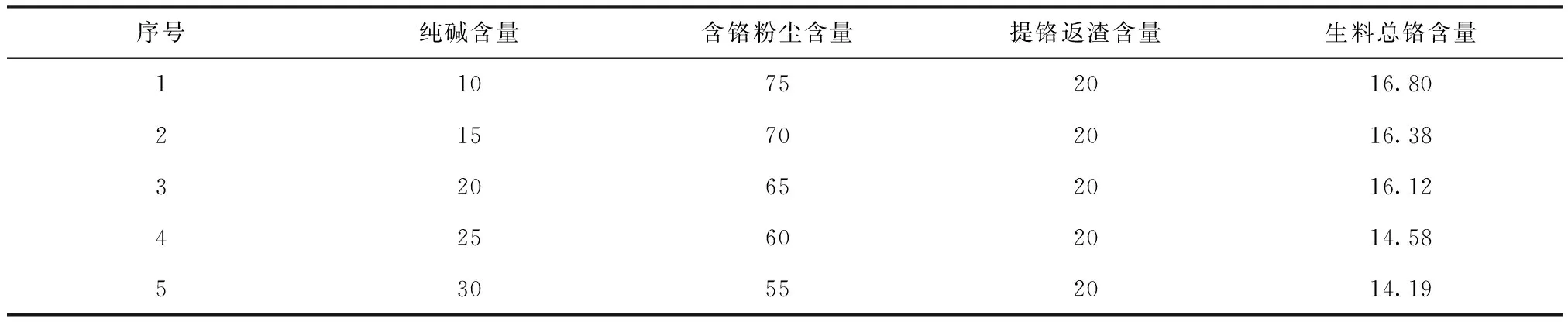

表2 不同提铬返渣投加量的生料配比Tab.2 Ratio of raw meal with different dosage of chromium recovery slag (%)

图1 不同提铬返渣投加量下铬回收效果对比Fig.1 Comparison of chromium recovery effect under different dosage of chromium recovery slag

由图1可知,当提铬返渣投加量从10%增加到25%时,总铬回收率增加明显,处理后铬渣中总铬含量降低明显;当提铬返渣投加量大于20%时,总铬回收率大于70%,处理后铬渣中总铬含量低于5%;当提铬返渣投加量从25%增加到30%时,总铬回收率和处理后铬渣中总铬含量变化不大;分析其原因,提铬返渣的投加可降低物料的熔盐量,增加物料的疏松度,利于氧化反应,但提铬返渣中总铬含量为7%~9%,从表2可知,生料中总铬含量随着提铬返渣投加量增加而降低,经济效益也将逐渐降低;因此提铬返渣最佳投加量为20%~25%。

2.2 纯碱投加量影响

将含铬粉尘、纯碱、提铬返渣按表3进行配比,烧成带温度1 000℃,煅烧时间2h,研磨粒径100目,滤液中铬酸钠的浓度控制在200g/L左右,试验效果见图2。

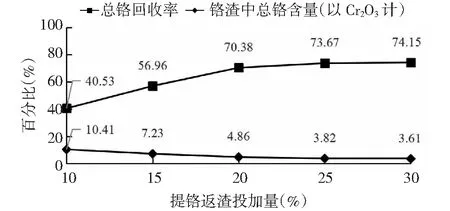

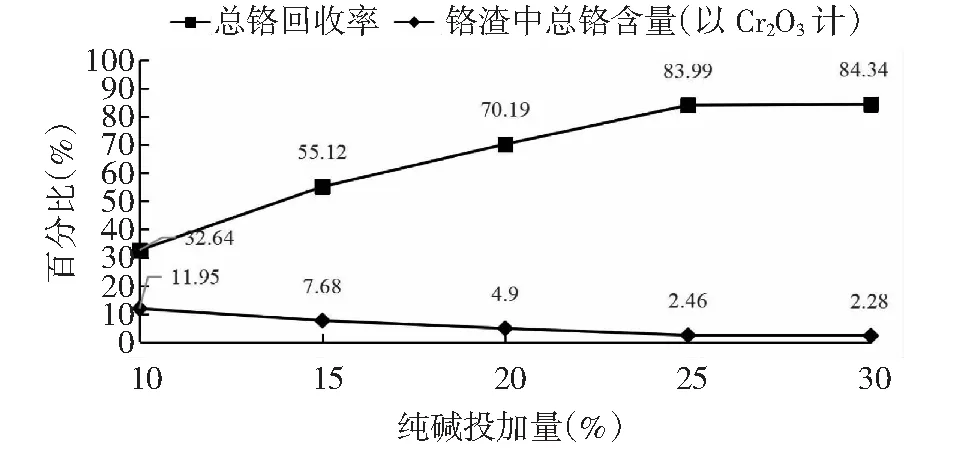

表3 不同纯碱投加量的生料配比Tab.3 Raw meal ratio of different soda dosage (%)

图2 不同纯碱投加量下铬回收效果对比Fig.2 Comparison of chromium recovery effect under different dosage of soda ash

由图2可知,当纯碱投加量从10%增加到25%时,总铬回收率增加明显,处理后铬渣中总铬含量降低明显;当纯碱投加量大于20%时,总铬回收率大于70%,处理后铬渣中总铬含量低于5%;当纯碱投加量从25%增加到30%时,总铬回收率和处理后铬渣中总铬含量变化不大;分析其原因,纯碱作为铬回收氧化反应的重要物料,总铬回收率随其投加量增加而增加,当投加量过大时,将造成窑内挂壁、炉瘤或结圈,从而影响氧化反应;因此纯碱最佳投加量为20%~25%。

2.3 反应温度影响

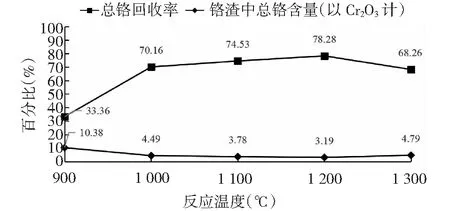

生料按纯碱∶提铬返渣∶含铬粉尘=20%∶20%∶60%进行配比,烧成带温度分别控制在900℃、1 000℃、1 100℃、1 200℃、1 300℃,煅烧时间2h,研磨粒径100目,滤液中铬酸钠的浓度控制在200g/L左右,试验效果见图3。

图3 不同反应温度下铬回收效果对比Fig.3 Comparison of chromium recovery effect under different reaction temperatures

由图3可知,当反应温度从900℃增加到1 200℃时,总铬回收率增加明显,处理后铬渣中总铬含量降低明显;当反应温度大于1 000℃时,总铬回收率大于70%,处理后铬渣中总铬含量低于5%;当反应温度从1 200℃升高到1 300℃时,总铬回收率降低,处理后铬渣中总铬含量升高;分析其原因,当温度从1 200℃升高到1 300℃,在高温条件下,熟料板结不利于后期水浸溶出,回收率将降低,因此最佳反应温度为1 000~1 200℃。

3 结 论

3.1 当纯碱投加量为20%,提铬返渣投加量从10%逐渐增加至30%,余量为含铬粉尘,总铬回收率随着提铬返渣投加量增加而增大,铬渣中总铬含量随提铬返渣投加量增加而降低,当提铬返渣投加量大于20%时,总铬回收率大于70%,处理后铬渣中总铬含量低于5%,当提铬返渣投加量大于25%时,总铬回收率和铬渣中总铬含量变化不大。

3.2 当提铬返渣投加量为20%,纯碱投加量从10%逐渐增加至30%,余量为含铬粉尘,总铬回收率随着纯碱投加量增加而增大,铬渣中总铬含量随纯碱投加量增加而降低,当纯碱投加量大于20%时,总铬回收率大于70%,处理后铬渣中总铬含量低于5%,当纯碱投加量大于25%时,总铬回收率和处理后铬渣中总铬含量变化不大。

3.3 当生料按纯碱∶提铬返渣∶含铬粉尘=20%∶20%∶60%进行配比,烧成带温度从900℃增至1 300℃,总铬回收率随着温度增加而增大,处理后铬渣中总铬含量随稳定增加而降低,当温度大于1 200℃时,总铬回收率逐渐降低,处理后铬渣中总铬含量逐渐增加。

3.4 综合考虑处理效果及运行成本,确定提铬返渣最佳投加量20%~25%;纯碱最佳投加量20%~25%;反应最佳温度为1 000~1 200℃,处理后总铬回收率达70%以上,分离出的铬渣中总铬含量低于5%。从处理效果来看,采用“高温氧化+中性液真空多级洗涤”方法对含铬粉尘进行处理,能够实现含铬粉尘中铬资源化利用,对于降低含铬粉尘的存量及缓解铬资源短缺具有重要的意义。