糠醛和离子液体分离乙醇-碳酸二甲酯共沸物的模拟与优化

2022-10-28安永胜赵国超谢小强黄晓卉石竟成李群生

安永胜,赵国超,谢小强,黄晓卉,王 宁,石竟成,李 冉,李群生

(1.中国石油天然气管道工程有限公司,河北 廊坊 065099;2.北京化工大学 化工学院,北京 100029)

乙醇(Ethanol,EtOH)是一种重要的基本有机化工物料,常用来制取乙醚、乙胺、乙醛等物质,并在消毒、饮料及燃料等的工业生产中有广泛用途。碳酸二甲酯(Dimethyl carbonate,DMC)是一种绿色环保的化工产品,在医疗、燃料和合成高分子等领域有广泛的应用。以EtOH和DMC为原料合成碳酸甲乙酯或碳酸二乙酯的化工生产过程中,经常会涉及到EtOH与DMC的分离。常压下,两组分存在最低共沸组成[1-4]。目前,萃取精馏和变压精馏技术可以用于该体系的分离,萃取精馏主要是通过加入第三溶剂,改变原组分间的相对挥发度实现组分的分离,故选择适宜的萃取溶剂非常关键。常见的萃取溶剂主要有乙二醇、N,N-二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)和甲苯等。据相关报道[5],糠醛(FF)可以有效地分离EtOH和DMC共沸体系,但FF的热解温度为125 °C。采用常压操作时,塔釜温度会达到120 °C左右,此时FF会发生分解,严重影响萃取精馏的操作。而相比传统的萃取溶剂,离子液体(Ionic liquids,IL)具有稳定、无毒和难挥发等优点,在萃取精馏技术中可以减少设备投资、简化工艺流程且降低能耗[6-10]。目前以离子液体为萃取溶剂分离EtOH-DMC共沸体系的研究鲜有报道。

本文针对EtOH-DMC共沸物,分别以FF和离子液体1-己基-3-甲基咪唑双三氟甲磺酰亚胺盐([HMIM][NTf2])为萃取溶剂,采用Aspen Plus对萃取精馏工艺流程进行模拟,分别选用Wilson和NRTL热力学方程。首先,以全年总费用(TAC)为优化目标,对FF萃取精馏工艺的溶剂比、溶剂进料位置、原料进料位置、回流比和总理论板数等工艺参数进行优化,以期实现EtOH和DMC的有效分离;然后,在相同的的分离任务下,从能耗和经济两个方面对比分析离子液体作为萃取溶剂的可行性。

1 物性数据及热力学模型

1.1 物性数据

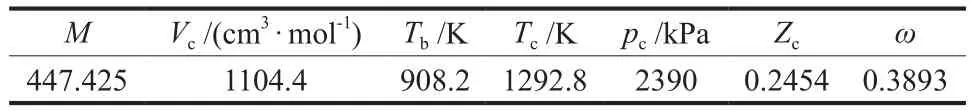

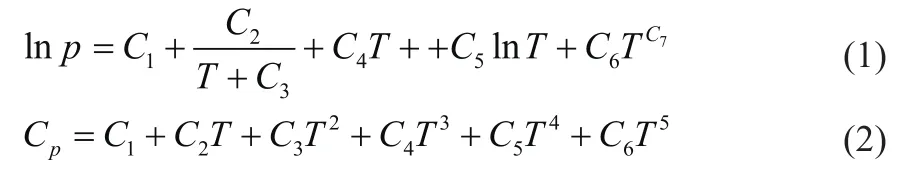

EtOH、DMC和FF的物性数据由Aspen Plus V10 NIST数据库提供,所用离子液体的临界性质[11-21]如表1所示。扩展的Antoine饱和蒸气压(p)方程和恒压摩尔热容(Cp)方程分别见式(1)和式(2),参数见表2。

表1 [HMIM][NTf2]的物性参数Table 1 Physical parameters of [HMIM][NTf2]

表2 [HMIM][NTf2]Antoine饱和蒸气压和恒压热容模型参数[22-23]Table 2 Antoine saturated vapor pressure and constant pressure heat capacity model parameters of [HMIM][NTf2]

1.2 热力学模型

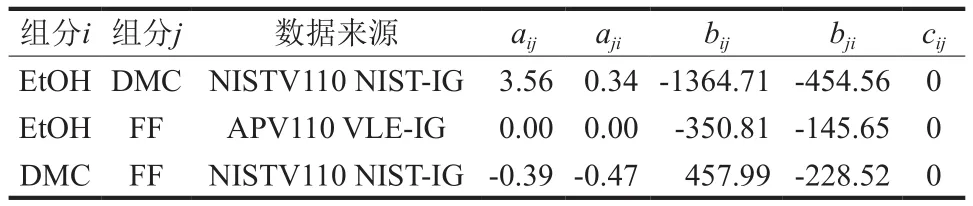

赵霞等[4]在常压下测定了EtOH-DMC二元体系的汽液平衡(VLE)数据,用Wilson模型对汽液平衡数据进行了关联拟合,结果表明,二者关联性良好,为DMC和EtOH的分离提供了物性数据。董营等[5]在常压下测定了DMC、EtOH和FF 3种组分间的汽液平衡数据,采用Wilson热力学模型进行了关联拟合,进行了萃取精馏模拟研究,发现FF的加入可以消除二元体系的共沸点,Wilson模型可以很好地描述EtOHDMC-FF三元体系。QIAO等[6]选用了两种离子液体[HMIM][NTf2]和[BMIM][NTf2],在常压下测定了EtOH-DMC-离子液体的汽液平衡数据,采用Wilson、NRTL、UNIQUAC和e-NRTL 4 种热力学模型对VLE数据进行了关联拟合,发现[HMIM][NTf2]的分离效果优于[BMIM][NTf2],NRTL活度系数模型可以很好地用于描述EtOH-DMC-[HMIM][NTf2]体系。综上,为了精确描述体系的汽液平衡关系,在进行模拟计算时,EtOH-DMC-FF体系采用Wilson热力学模型,EtOH-DMC-[HMIM][NTf2]体系采用NRTL热力学模型。方程见式(3)和式(4),二元相互作用见表3和表4。

表3 EtOH-DMC-FF体系Wilson模型二元交互作用参数Table 3 Binary interaction parameters of Wilson model of EtOH-DMC-FF system

表4 EtOH-DMC-[HMIM][NTf2]体系NRTL模型二元交互作用参数Table 4 Binary interaction parameters of NRTL model of EtOH-DMC-[HMIM][NTf2]system

Aspen Plus Wilson:

1.3 剩余曲线分析

在精馏工艺模拟中,剩余曲线分析(Residuecurve map,RCM)既可以定性指出组分分离序列的可行性,还可以定量估算各物料的组成,从而减少流程收敛的困难,在循坏物流系统中尤为重要。图1是EtOH-DMC-FF三元体系的剩余曲线图。由图1可知,EtOH-DMC体系的共沸点为不稳定点,FF为稳定点,EtOH和DMC的纯组分点为鞍点。剩余曲线均按箭头方向指向FF。进料物流F1与溶剂回收塔返回物流B2在萃取塔中可以分离为D1和B1,B2在回收塔中分离为D2和B2。溶剂FF在不同浓度下的等挥发度曲线如图2所示。由图2可知,相对挥发度越大,EtOH-DMC体系越容易分离。因此,采用FF作为EtOH-DMC体系的萃取剂在热力学上是可行的。

图1 EtOH-DMC-FF体系剩余曲线Fig.1 Residual curve of EtOH-DMC-FF system

图2 EtOH-DMC-FF等挥发度曲线Fig.2 Isovolatility curve of EtOH-DMC-FF system

图3是EtOH-DMC-[HMIM][NTf2]三元体系的剩余曲线图。由图3可知,EtOH、DMC和[HMIM][NTf2]的纯组分点为鞍点,EtOH-DMC的共沸点为不稳定点,剩余曲线均是从不稳点指向离子液体多的方向。热力学分析表明,采用[HMIM][NTf2]对于EtOH-DMC体系进行萃取精馏是可行的。图4是FF和[HMIM][NTf2]对平衡系统中汽液相组成的影响。由图4可知,随着溶剂的含量xEF(物质的量分数)增大,平衡曲线会远离对角线。在相同含量的萃取溶剂下,与FF相比,[HMIM][NTf2]的加入分离效果更显著。

图3 EtOH-DMC-[HMIM][NTf2]体系剩余曲线Fig.3 Residual curve of EtOH-DMC-[HMIM][NTf2]system

图4 FF和[HMIM][NTf2]对汽液平衡体系的影响Fig.4 Influence of FF and [HMIM][NTf2]on vapor-liquid equilibrium system

2 工艺流程模拟与参数优化

2.1 工艺流程模拟

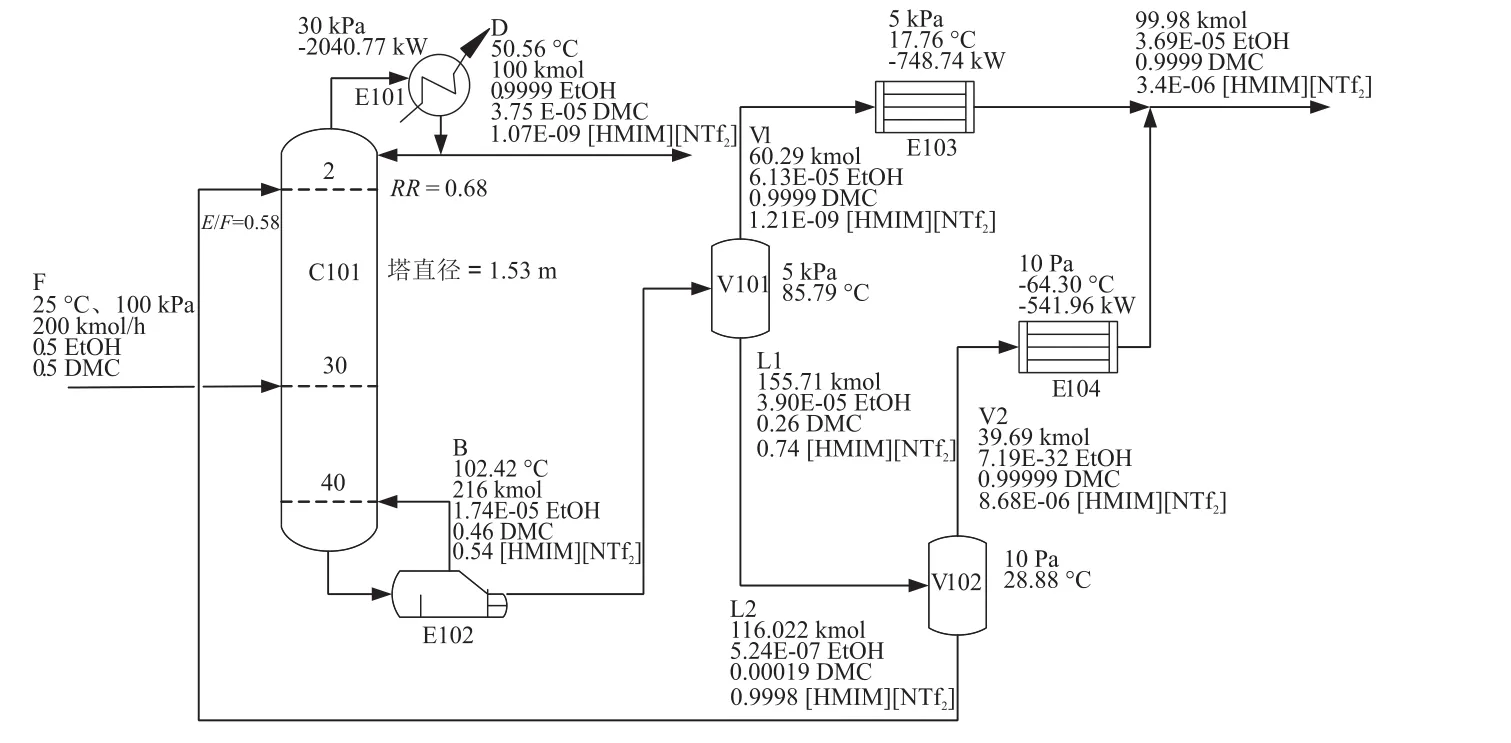

图5(a)为EtOH-DMC-FF的萃取精馏分离流程。由图5(a)可知,混合原料从塔中部进入萃取精馏塔C101,溶剂FF从塔顶流入,经多次汽液传质分离后,C101塔顶获得高纯度EtOH。FF为溶剂的塔釜溶液经泵打入溶剂回收塔C102中分离回收DMC和FF。图5(b)为EtOH-DMC-[HMIM][NTf2]的萃取精馏分离流程,在C101塔内经过离子液体萃取精馏后,釜溶液进入两级闪蒸中并进行冷凝,分离回收[HMIM][NTf2]和DMC。[HMIM][NTf2]萃取精馏流程与FF萃取精馏流程主要不同之处为溶剂回收系统,离子液体不易挥发,采用两级闪蒸就可以回收。为防止FF和[HMIM][NTf2]发生热解,萃取精馏塔、溶剂回收塔和闪蒸罐等系统采用真空操作。

图5 FF (a)和[HMIM][NTf2](b)萃取精馏工艺流程Fig.5 Extractive distillation process flow with FF (a) and [HMIM][NTf2](b) as solvent

2.2 工艺参数优化条件的设定

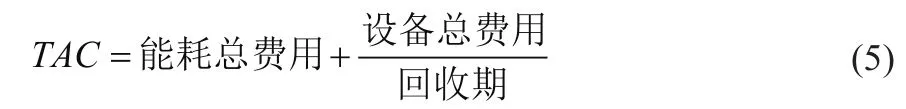

为了对比两种工艺的经济性,在相同的分离任务下,对两种工艺参数进行了模拟优化,首先对FF萃取精馏工艺流程进行了优化。设定TAC为优化目标,见式(5)。

设备费用和能耗费用计算主要参照Luyben[24]和Seider[25]的推荐公式。塔设备费用(TC)和换热器费用(HEC)计算见式(6)~式(8)。能耗费用为公用工程费用,主要包括循环水、蒸汽及冷冻剂等费用。需要说明的是,本次经济核算仅为初步计算,泵、阀门及回流罐等在概念设计中暂不考虑。

式中,D为直径,m;H为高度,m;A为面积,m2;M&S为Marshall&Swift设备费用因子;Q为换热器热负荷,kW;U为换热器传热系数,kW/(m2·K);ΔT为传热温差,K;相关估算参数见表5。

表5 经济评估参数Table 5 Economic evaluation parameters

2.3 工艺参数优化分析

模拟条件:混合物的进料量为200 kmol/h,其组成(物质的量分数)为EtOH 50%、DMC 50%,进料温度25 °C,要求EtOH和DMC分离纯度高于99.95%。利用模拟软件的Design Spec功能,调整C101塔的回流比R1使塔顶物流D1中EtOH含量达到99.95%。调整C102塔的回流比R2,使塔顶物流D2中DMC的含量达到99.95%。

2.3.1 操作压力的优化

为防止萃取剂在塔釜发生热解,产生副产物,首先对塔设备的操作压力进行了优化。不同操作压力下,C101塔和C102塔的塔顶温度(tD)和塔釜(tB)温度变化分别如图6和图7所示。

图6 C101塔在不同操作压力下塔顶和塔釜的温度变化Fig.6 Variation of tower top and kettle temperature of C101 tower under different operating pressures

图7 C102塔在不同操作压力下塔顶和塔釜的温度变化Fig.7 Variation of tower top and kettle temperature of C102 tower under different operating pressures

考虑降低操作费用,满足工艺介质与公用介质的温差大于20 °C的要求,同时保证塔釜操作温度低于125 °C,综合分析,C101塔的塔顶压力设为30 kPa,塔顶冷凝器采用 32 °C的循环水冷凝,塔釜再沸器采用低压蒸汽加热;C102塔的塔顶压力设为 5 kPa,塔顶冷凝器采用 5 °C的冷却水,塔釜再沸器采用低压蒸汽。

2.3.2 工艺参数的优化

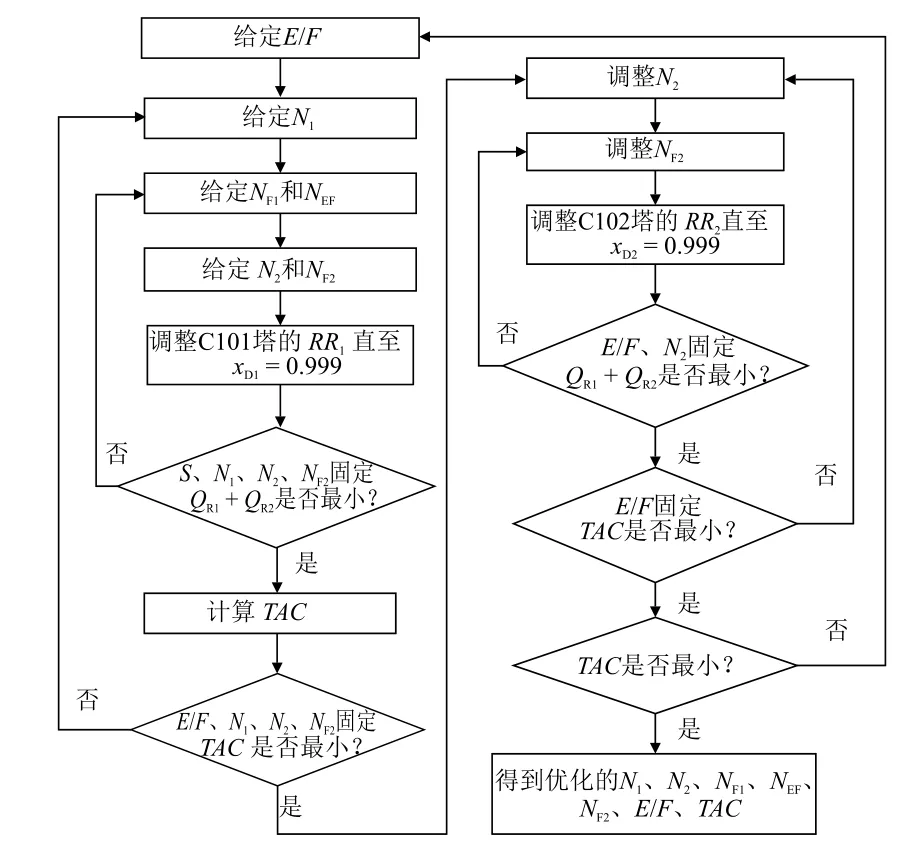

为了提高分离过程的效率,降低能耗,按照图8所示流程对溶剂用量与进料量之比E/F、C101塔板数N1、C101塔进料位置NF1、溶剂进料位置NEF、C102塔板数N2及C102进料位置NF2等参数进行了优化。RR为摩尔回流比;QC,QR分别为冷凝器、再沸器热负荷,kW;下标1代表FF萃取精馏工艺中的C101,2 代表C102。

图8 参数优化流程Fig.8 Process of parameter optimization

图9为C101塔工艺参数的优化结果。由图9(a)可知,当E/F= 0.9、N1= 41 块时,再沸器热负荷QR1随NF1和NEF变化的趋势。当NF1= 30 块、NEF= 7 块时,QR1达到最小,因而C101 塔混合物料的最佳进料位置为第30块理论板,溶剂的最佳进料位置为第7块理论板。图9(b)为当E/F= 0.9时,TAC随N1变化的情况,可以看出,当N1= 41块时,TAC值最小,因而C101塔的最优理论板数为41块。图9(c)为TAC随E/F的变化情况,当E/F= 0.9 时,TAC值最小,因而最适宜的溶剂比为0.9。

图9 C101塔的参数优化Fig.9 Parameter optimization of C101 tower

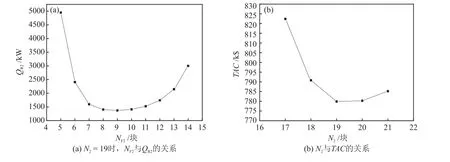

图10为C102塔工艺参数优化结果。由图10(a)可知,QR2随NF2变化的趋势,当NF2= 9 块时,QR2值为最小值,因而第9块理论板为C102塔的最佳进料位置。由图10(b)可知TAC随N2的变化趋势,当N2= 19 块时,TAC值最小,因而C102 塔的最优理论板数为19块。

图10 C102塔的参数优化Fig.10 Parameter optimization of C102 Tower

2.3.3 萃取剂用量和回流比的优化

基于以上参数优化结果,通过对FF萃取精馏过程进行模拟计算,进一步优化了萃取剂的用量和回流比,结果如图11所示。EtOH-DMC-[HMIM][NTf2]工艺系统的萃取精馏塔C101中,溶剂的进料位置为第2块理论板,其他工艺参数与EtOH-DMC-FF系统一致,即操作压力p= 300 kPa,塔板总数N= 41 块,原料的进料位置NF= 30 块。随后对其萃取剂的用量和回流进行了优化,EtOHDMC-[HMIM][NTf2]工艺系统的模拟计算结果如图12所示。由图12可知,对于离子液体萃取工艺流程,当E/F= 0.58、RR= 0.68 时,C101 塔顶EtOH的含量为99.99%,同时,萃取精馏塔再沸器热负荷最低。

图11 EtOH-DMC-FF体系萃取精馏模拟结果Fig.11 Simulation results of extractive distillation of EtOH-DMC-FF system

图12 EtOH-DMC-[HMIM][NTf2]体系萃取精馏模拟结果Fig.12 Simulation results of extractive distillation of EtOH-DMC-[HMIM][NTf2]system

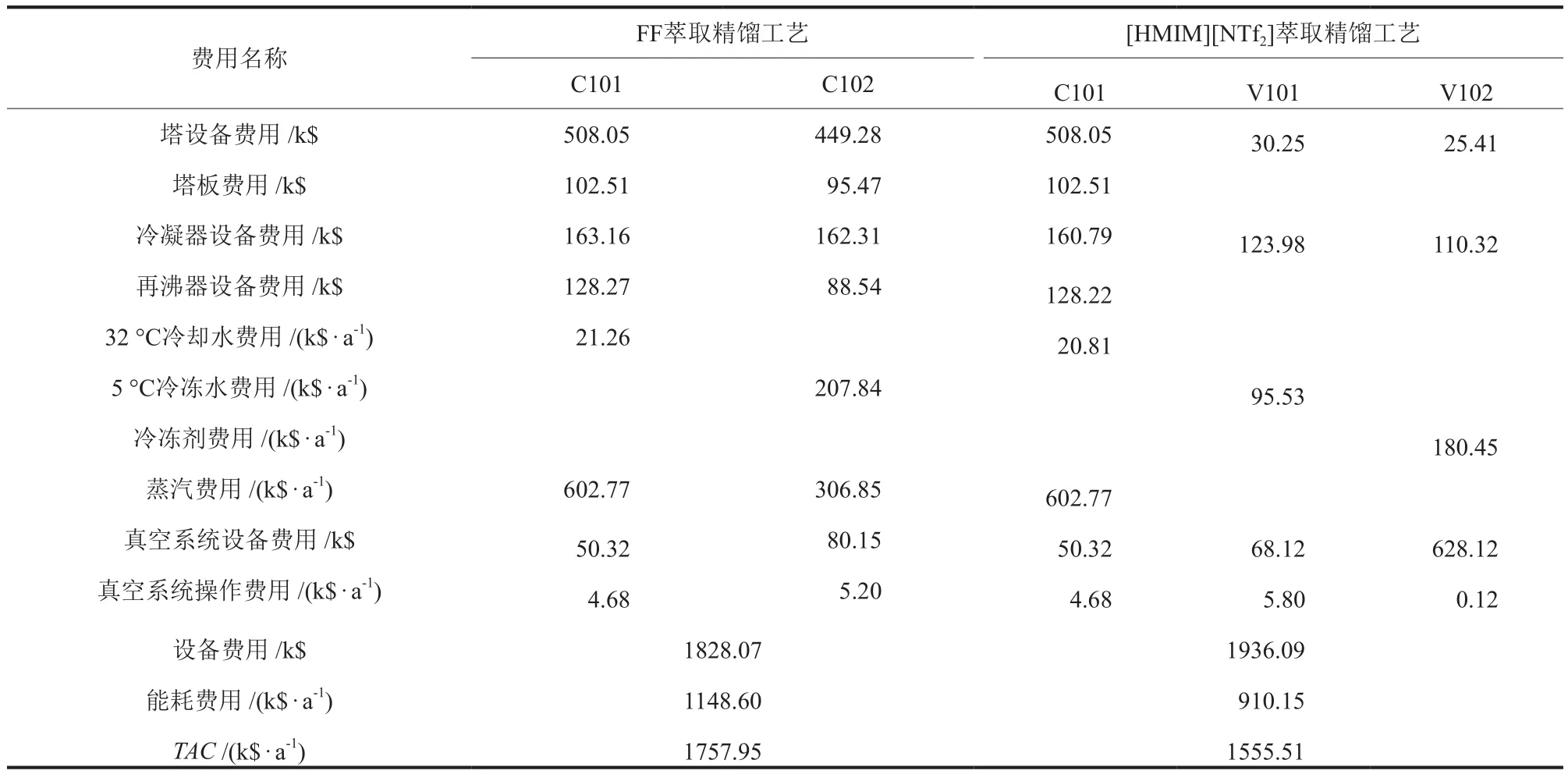

3 两种萃取工艺经济性分析

根据以上模拟计算结果,对两种萃取精馏工艺进行了经济性分析,两种工艺方案的经济比较结果如表6所示。因离子液体不挥发,故比传统溶剂的用量少,且DMC-[HMIM][NTf2]二元物容易分离,溶剂回收系统可选择闪蒸,为提高闪蒸效果采用了二级闪蒸。同FF萃取精馏工艺流程相比,[HMIM][NTf2]萃取精馏工艺流程的设备费用增加5.90%,能耗费用减少20.76%,TAC降低11.52%。综上分析,离子液体在能耗及投资方面具有较大的优势,因此具有很大的发展前景。

表6 经济优化结果Table 6 Economic optimization results

4 结论

本文分别采用FF和[HMIM][NTf2]为溶剂,对EtOH-DMC共沸体系进行了流程设计和模拟计算,得到如下主要结论。

(1)以FF为萃取剂时,C101塔板数为41块、原料最佳进料位置为30、萃取剂进料位置为7、回流比为0.82;C102塔板数为19块、最佳进料位置为9、回流比为0.54,在最佳的工艺参数操作下,可获得99.95%以上的产品。

(2)以[HMIM][NTf2]为萃取剂时,C101塔板数为40 块、回流比为0.68、离子液体用量为116.022 kmol/h,闪蒸温度和压力分别为 85.79 °C和 5 kPa的条件下,可获得99.95%以上产品。

(3)与FF萃取精馏工艺相比,[HMIM][NTf2]萃取精馏工艺设备费用增加5.90%,但能耗费用降低20.76%,TAC降低11.52%。