临港公铁两用长江大桥钢锚梁制造关键技术

2022-10-28康玉梅常彦虎朱新华

康玉梅, 常彦虎,朱新华

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

0 引言

目前,斜拉桥广泛采用的斜拉索塔端锚固方式主要有预应力加混凝土齿块式、钢锚梁加钢牛腿或混凝土牛腿式(下称钢锚梁式)以及钢锚箱式。预应力式锚固结构在质量控制不好时锚固区易开裂引起耐久性问题;钢锚箱式锚固结构承载能力相对较高,但用钢量过大,经济性较差。钢锚梁式锚固结构是一种组合式锚固形式,能够发挥钢结构受拉能力强的同时,具有良好的经济性[1]。钢锚梁式锚固结构中锚梁是受力的关键构件,主要承受斜拉索的平衡水平力[2-3]。因索塔内壁结构空间限制,且钢锚梁承载力大,钢锚梁设计结构特点一般为钢板厚度大,熔透焊缝多,结构内部空间狭小,板件形状不规则。工厂制造过程中的突出问题有钢锚梁结构组焊施工难度大、底板焊接易变形、索导管空间角度精度控制技术要求高等。本文以临港公铁两用长江大桥为例,介绍了大型钢锚梁制造关键技术,针对制造难点提出了解决方案。

1 工程概况

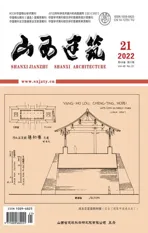

临港公铁两用长江大桥为公铁同层布置的双塔双索面钢箱梁斜拉桥,是世界跨度最大的公铁两用钢箱梁斜拉桥和世界最宽的公铁两用桥。主桥全长1 077.3 m,主跨522 m,桥面宽度63.9 m,梁高5 m,横桥向设双向2%横坡,桥面中间为4线高速铁路,两侧各三车道城市快速路,最外侧布置了人行道与非机动车道,钢梁节段最大重量约519.6 t[4]。桥梁总体布置见图1,标准横断面如图2所示。

1号斜拉索采用齿块构造锚固于塔壁内侧上,2号~3号斜拉索直接锚固于中、上塔柱连接段的横梁上,4号~21号斜拉索采用钢锚梁作为塔端锚固结构,钢锚梁水平放置于塔壁内侧的钢牛腿上,每套钢锚梁锚固两对四组斜拉索,钢锚梁与钢牛腿之间采用M30的高强螺栓连接。

2 钢锚梁结构简介

本桥钢锚梁由腹板、底板、中隔板单元、锚箱、加劲板、水平板、不锈钢板及索导管等部分组成,其中锚箱由锚垫板、承压板、传力板、箱内(外)加劲板及索导管固定板组成,中隔板单元由中隔板、加劲肋组成。钢锚梁长7.36 m,宽2 m(两腹板内侧间距),底板宽2.804 m,中间高度1 m,两端高度约1.8 m~2.8 m,最重的钢锚梁约19.5 t。钢锚梁结构示意图如图3所示,锚箱结构示意图如图4所示。

3 制造重点及难点分析

本桥钢锚梁截面轮廓尺寸大,是一般钢锚梁的2倍~3倍,单侧为双索导管,钢板厚度大,锚箱部位内腔结构空间狭小,焊缝密集,设计合理的组装、焊接及涂装工艺,是保证钢锚梁整体制造质量及精度的重点,同时工厂制造过程中具有以下难点:

1)钢锚梁水平放置于塔壁内侧的钢牛腿上,故钢锚梁底板平面度要求高,腹板与底板为熔透焊缝,且腹板板厚大,底板上设置有大面积的孔洞、自由边刚度较弱,钢锚梁底板焊接变形及平面度控制是难点之一。

2)钢锚梁边、中跨侧斜拉索角度不同,同侧又为双股索,锚箱传力板与腹板斜交且为熔透焊缝,腹板又为不规则形状,焊接收缩量不均匀,因此,锚箱组焊角度精度控制是难点之一。

3)钢锚梁与钢牛腿之间高强螺栓连接,制孔精度是保证钢锚梁与钢牛腿整体制造精度的重点。

4)索导管长且管径小,普通喷枪难以到达待涂表面位置,索导管内壁防腐质量难以保证,索导管内壁除锈涂装工艺设计及质量控制是难点之一。

4 制造工艺设计

4.1 制造工艺设计

根据钢锚梁的结构特点及制造重难点,采用“钢板预处理→零件下料、机加工→锚箱、中隔板单元制作→H型→箱型→试装→防腐涂装”的总体制造工艺方案。即钢板辊平喷涂车间底漆后,腹板、底板等形状复杂的零件采用数控火焰切割机下料,水平板等矩形板采用门式火焰切割机下料。对锚箱锚垫板、承压板用铣床加工斜(平)面,有磨光顶紧要求的零件用刨边机加工磨光顶紧边及焊接坡口。制作时在平台上先组焊锚箱及中隔板单元,再分H型、箱型两次作业组焊完成钢锚梁,最后机加工底板平面,钻制底板高强螺栓孔,钢锚梁整体除锈涂装后组装索导管、不锈钢板等零件。钢锚梁制造工艺如图5所示。

为了验证制作工艺的科学合理性,检验钢锚梁的制作质量,全桥钢锚梁及钢牛腿在专用胎架上进行整体试装,试装包括试拼区间的钢锚梁、钢牛腿、连接板等所有零部件。本桥钢锚梁牛腿预埋板每层之间设计有20 mm间隙,即钢锚梁与钢牛腿整体连接后每层之间不连接,保证单层钢锚梁及钢牛腿整体的制造质量即可,故本桥钢锚梁采用单层倒装立体试装方案,将钢锚梁倒置于平台,钢牛腿放置在钢锚梁底板上,试装时各杆件处于自由状态。试装时按标准要求数量安装冲钉及螺栓,待牛腿预埋板间距、螺栓孔同心度等项点检测合格后组装匹配件,解体除锈涂装。

钢锚梁试装示意图见图6。

4.2 焊接工艺及坡口设计

本桥钢锚梁腹板与底板、锚箱传力板为熔透焊缝连接,锚箱承压板与锚箱传力板、加劲板为磨光顶紧坡口角焊缝连接,锚箱承压板与腹板、锚箱锚垫板为角焊缝连接,其余均为坡口角焊缝连接。为了减小焊接变形,钢锚梁所有焊缝均采用焊接线能量小的手工电弧焊或CO2气体保护焊。受结构空间限制,为了保证熔透焊接,满足焊工操作需求,锚箱传力板与腹板、腹板与底板之间的熔透角焊缝采用单面焊双面成型焊接工艺,在箱内侧贴陶质衬垫,外侧焊接,以确保焊缝熔透质量。锚箱焊缝在单元件制造时焊接完成,锚箱传力板、加劲板与承压板焊缝有磨光顶紧要求,先焊接磨光顶紧焊缝,再焊接其他焊缝。钢锚梁整体组装成H型时,焊接腹板与锚箱、中隔板单元连接焊缝,箱型时依次焊接底板与腹板、水平板与腹板、加劲板连接焊缝。焊接顺序按照对称、同向施焊的原则进行。

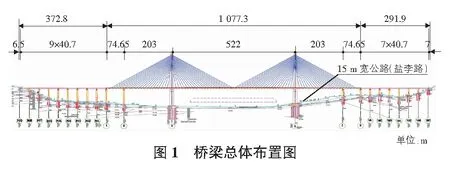

为了减小应力集中,锚箱传力板与腹板间熔透角焊缝端部打磨匀顺后进行超声波锤击处理,圆弧部位锤击区域沿中间焊缝锤击区域连续均匀过渡并外延10 mm,如图7所示。

4.3 涂装工艺设计

4.3.1 钢板预处理工艺

钢板先进行机械辊平,然后抛丸除锈达到Sa2.5级、Rz25 μm~Rz50 μm,再喷涂无机硅酸锌车间底漆一道25 μm。预处理合格的钢板方可用于钢锚梁加工制造。

4.3.2 钢锚梁涂装工艺

本桥钢锚梁设置有索导管,且单侧为双索导管,索导管通过固定板上索孔穿入钢锚梁锚箱,与锚箱承压板连接,索导管与锚箱内壁净距40 mm~60 mm不等,锚箱内腔结构空间非常狭小,同时索管为细长构件,整体涂装时锚箱内表面及索导管内外壁无法除锈涂装,故锚箱单元内表面、索导管内外壁采用先涂装的工艺,即锚箱单元加工完成后先对内表面按涂装体系要求进行除锈涂装,再对索导管内外壁零件进行除锈涂装。为了保证涂装质量,钢锚梁采用后涂装的工艺,即钢锚梁组焊成整体,底板高栓孔钻制完成后进行除锈涂装,同时对索导管等先涂装部位受损漆膜进行补涂装,涂装工艺见表1。为了减少漆膜在钢锚梁存储、吊运过程中的污染受损,影响漆膜外观,钢锚梁外表面最后一道面漆待全桥施工结束后在现场涂装。

表1 钢锚梁涂装工艺

5 制造关键技术

5.1 底板焊接变形控制及平面度保证技术

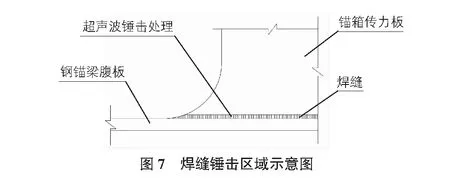

钢锚梁底板与牛腿接触面范围平面度要求高,将底板制造厚度加厚4 mm,铣床加工底板平面至理论厚度。为了减小底板焊接变形,加强底板自由边刚度,底板数控切割下料时端部豁口预留100 mm不切割,中间人孔的两端500 mm范围下料时切出,以满足腹板与底板焊接作业施工需要,其余暂不切出,同时利用反变形原理,对底板自由边进行预弯,见图8,合理抵消部分焊接变形。钢锚梁整体组焊完成,修整至底板平面度不大于3 mm后,对与牛腿接触面底板进行整体机加工,保证底板平面度,同时切出预留未切部位。

5.2 锚箱及索导管组装精度控制技术

锚箱是钢锚梁索力传递的关键构件,其组装精度直接影响拉索角度。根据锚箱结构特点,锚箱采用“零件→合件→槽型→锚箱”的组装工艺顺序,如图9所示。为了保证锚垫板与承压板密贴,控制斜拉索锚座的角度,锚垫板、承压板零件下料后用铣床加工斜(平)面,其中锚垫板双面机加工,承压板机加工与锚垫板密贴面。对有磨光顶紧连接要求的零件顶紧传力面进行机加工,以满足表面粗糙度要求。组装时先将锚垫板、承压板组焊成合件,箱内加劲板组焊成合件,再将锚垫板合件、传力板、箱内加劲板合件、箱外加劲板组焊成整体,其中箱内加劲板合件从中心向两端依次组焊,控制顶紧传力面的组装间隙,最后组焊索导管固定板及两侧加劲板。锚箱单元组装时以索孔为基准定位组装锚垫板、承压板及索导管固定板,保证索孔的空间角度,在钢锚梁整体组装时以承压板、索导管固定板上索孔及基线为基准组装索导管,控制索导管的组装精度。

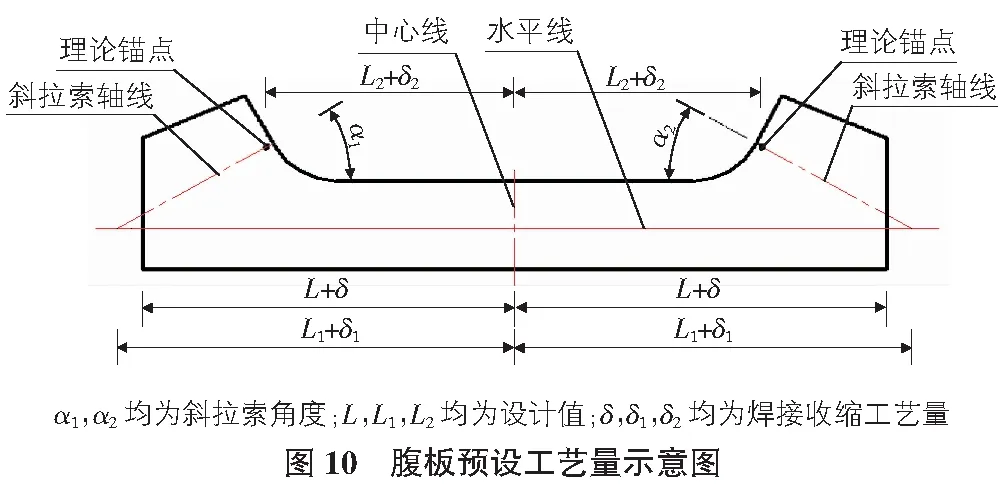

另外,钢锚梁腹板为不规则形状,锚箱传力板与腹板斜交且为熔透焊缝,受构造空间限制,锚箱传力板与腹板采用单面焊双面成型焊接工艺,钢板厚、坡口深,焊缝填充量大,焊接变形大,焊接收缩量不均匀。根据锚箱传力板与腹板的熔透焊缝焊接变形规律,在钢锚梁腹板下料时预留焊接收缩量,同时锚箱组装角度预设焊接反变形工艺量,如图10所示,腹板上斜拉索轴线为锚箱中心线,对斜拉索轴线上、下两端设置工艺量,且上、下工艺量值不相等,通过不等值的工艺量对斜拉索轴线角度预设工艺量,合理抵消焊接变形,保证锚箱组焊角度,控制钢锚梁的焊接变形。

5.3 制孔精度保证技术

钢锚梁底板高强螺栓孔的制孔精度是控制钢锚梁与钢牛腿整体制作质量精度的关键之一。为了保证质量,减少焊接、矫正等变形影响,采用后孔法钻制钢锚梁底板两端的高强螺栓孔,即钢锚梁完成整体组焊,进行全面修整,各项点检测合格后,整体翻转至底板朝上状态摆放,以基线为基准采用数控机床钻制两端螺栓孔,保证孔群的整体几何尺寸精度。

5.4 索导管除锈涂装工艺设计及质量保证技术

索导管内壁的防腐质量是钢桥梁防腐涂装的一个死角,由于空间狭小,普通喷枪难以到达待涂表面位置。故索导管内壁采用内置式自动喷砂枪、喷漆枪进行除锈涂装。自动喷砂(漆)枪采用合理的行进速度及喷嘴旋转速度,获得良好的除锈涂装质量,同时提高涂装作业效率。该工艺解决了索导管内壁除锈涂装质量不易保证的难题,提高了自动化程度,确保了索导管涂装耐久性。索导管内壁喷砂机见图11,喷漆机见图12。

6 关键技术实施效果

通过对成品的质量检测,钢锚梁底板与牛腿接触范围平面度不大于0.5 mm,底板两端高强螺栓孔中心距偏差不大于0.2 mm,锚点位置偏差等均满足相关标准要求,详见表2[5]。此外,索导管内壁采用内置式自动喷砂枪、喷漆枪进行防腐涂装,内壁除锈粗糙度满足Sa2.5,Rz40 μm~Rz60 μm的技术要求,层漆膜厚度及漆膜总厚度均满足设计要求。该技术解决了传统的人工手持喷枪作业对狭小空间无法施工、涂装质量不易保证的难题。

表2 钢锚梁检查数据

7 结语

本项目钢锚梁已全部顺利安装完成,钢锚梁长度、斜拉索轴线空间角度等各项技术指标检测均符合设计及相关规范要求。本文针对大型钢锚梁的结构特点及制作难点,详细阐述了工厂加工制造工艺,采取的关键制造技术科学合理,为同类结构的设计制作提供了参考。