某超高层建筑顶部大型桅杆的更换设计

2022-10-28闫舒茂

张 波,闫舒茂

(煤炭工业太原设计研究院集团有限公司,山西 太原 030001)

1 工程概况

本建筑位于山西省太原市,地上37层(包含3层裙房),建筑总高度140.30 m。建筑主体于1995年开始设计施工,已建成近30年。本建筑34层及以下为钢筋混凝土框架-筒体结构,35层~37层的钢框架结构逐层斜向收缩为三角形尖顶,140 m之上有57 m高用于造型的大型桅杆。桅杆生根于35层地面,该层层高4.4 m,建筑地面标高126.76 m;本工程抗震设防烈度8度;设计基本地震加速度值0.20g;设计地震分组为第二组,设计风压0.44 kN/m2。因年代久远,桅杆和下部三层钢结构锈蚀严重,局部还存在肉眼可见的变形。业主为排除安全隐患,要求对桅杆进行拆除更换,并对三层钢框架结构采取相应的加固改造措施。

2 结构整体分析

本工程首先要考虑鞭梢效应,不能只头疼医头,故需对整楼建模分析;加之超高层顶部桅杆的特殊性,本工程使用YJK与SAP2000进行数值仿真模拟分析,如图1所示。

2.1 结构顶点位移分析

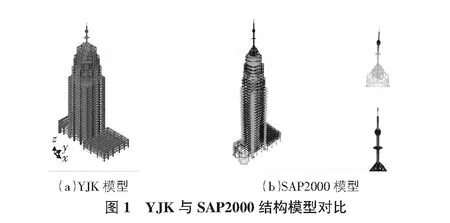

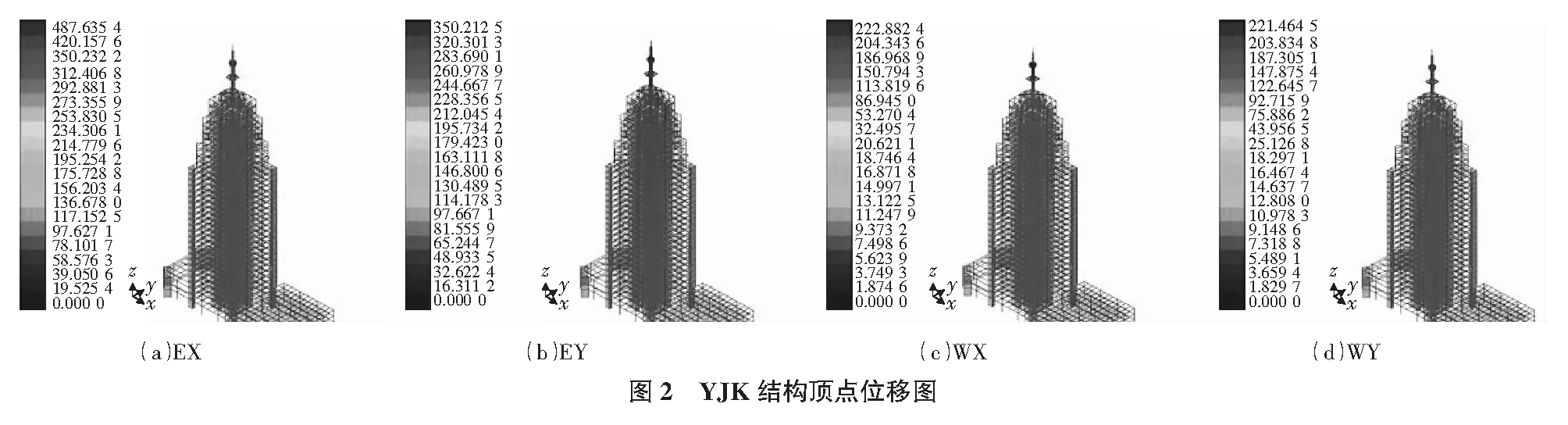

本文通过对实际工程一比一还原,以及实际荷载的布置,YJK,SAP2000计算后得到不同工况下的结构位移,EX,EY为X向,Y向地震工况,WX,WY为X向,Y向风工况,结果分别如图2,图3所示。

二者结构顶点位移对比结果如表1所示。

表1 顶点位移对比

由表1可以得出在不同工况下,两种软件数值模拟得到的顶点位移结果相对误差较小,具有较高的拟合度,且位移最大为1/330,满足规范1/250要求。

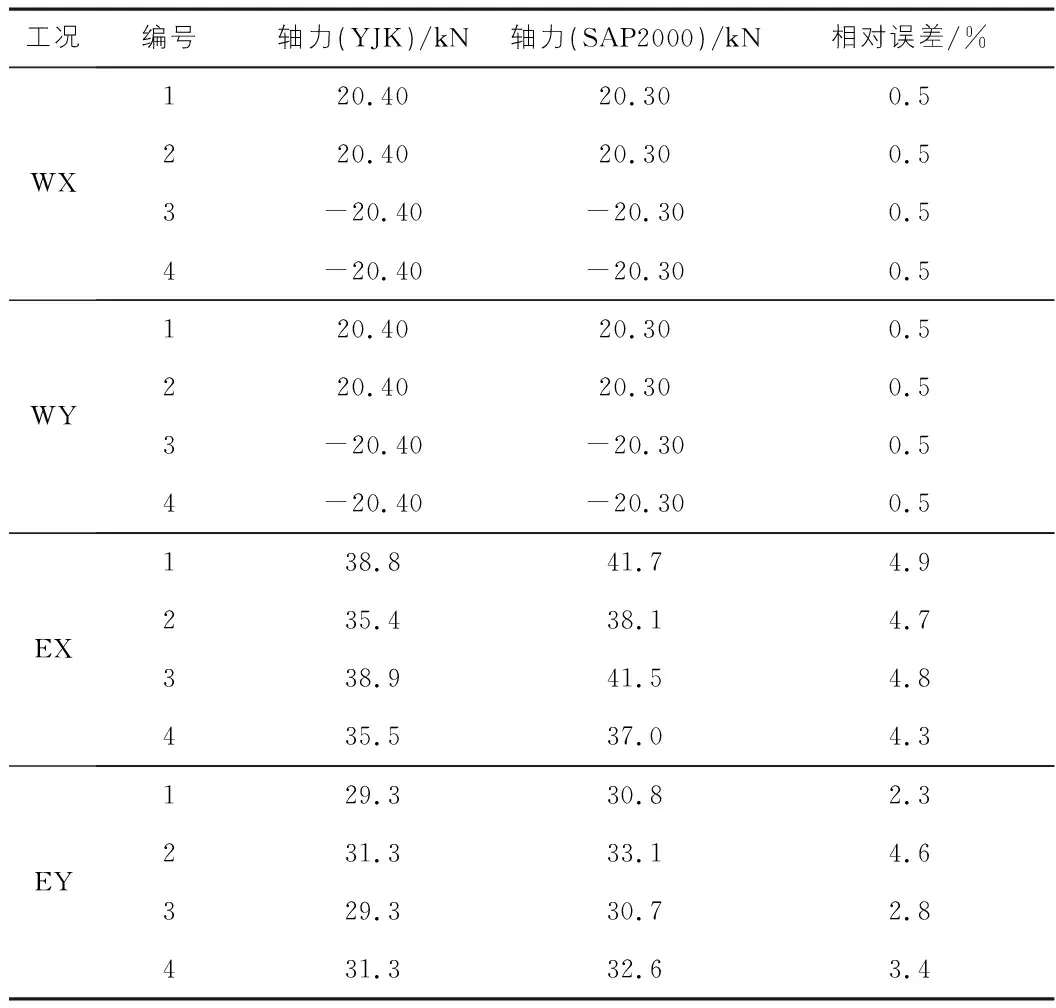

2.2 单个杆件内力分析

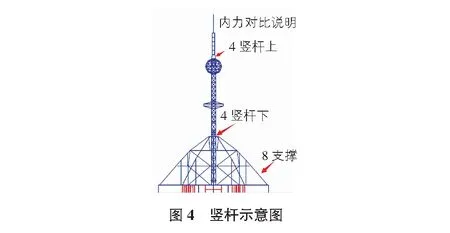

本文对结构单只杆件在两种不同模型中的内力也进行了对比,选取4根靠近上部的杆件的内力进行分析,竖杆示意图如图4所示。

选取4根上部竖杆内力对比分析,分析结果如表2所示。

表2 竖杆上内力对比

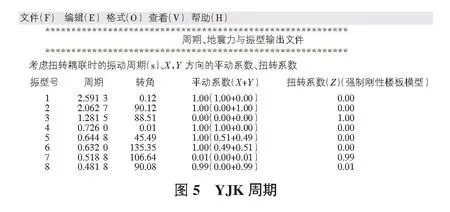

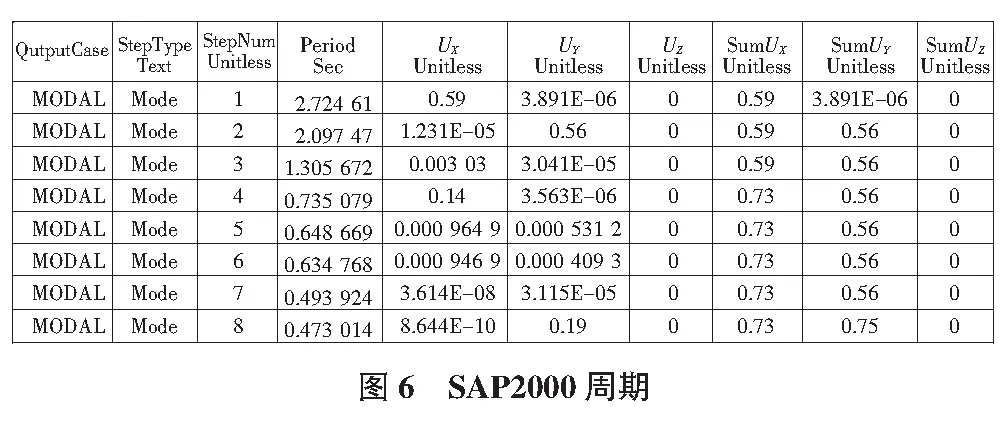

2.3 周期对比分析

对结构在两种不同模型中的周期进行对比,YJK与SAP2000结果分别如图5,图6所示。

对上述两种软件得到的周期结果,选取前6个模态进行分析,对比两者相对误差,结果如表3所示。

表3 周期对比

2.4 小结

对比两个软件的数据可知,结构周期最大相对误差为4.1%;单个杆件在地震作用下内力值最大相对误差为4.9%,在风荷载作用下内力最大相对误差为0.5%;顶点位移在不同工况下最大相对误差为3.8%。对比不同软件分析结果发现,无论是对于地震作用起主控荷载作用的情况,还是风荷载起主控作用的情况,两种模型顶点计算结果相差不大,两个软件相互验证,可以认为整体计算能够真实地反映实际受力情况。并且可以认为桅杆结构及下部支撑具有较大的刚度与理想的稳定性。

3 结构连接

本工程顶部处于140 m左右的高空,为三角形尖顶,没有施工平台;业主要求施工过程不能中断下部的使用功能。再加上高空焊接存在场地狭窄、高空风速大等问题,导致现场施工难度很大。所以在设计之初就必须结合施工考虑各种实际困难:桅杆采用不锈钢材质,已有三层钢结构是碳素钢,两者连接存在困难;无法吊装,只能通过大楼内的电梯运送不超过2.8 m长的杆件。

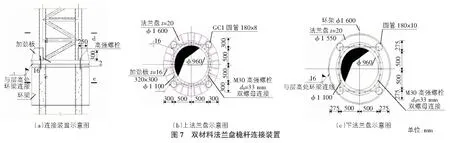

3.1 不同材质的双法兰连接

本工程采用一种双材料法兰盘桅杆连接装置,既可以协调不锈钢和碳素钢的焊接强度问题,又可以有效减少焊接工作量,从制作、运输、安装整个施工过程来说更为方便、快捷、安全[1-4]。双材料法兰盘桅杆连接装置构造如图7所示。

图7(a)中1为上法兰连接盘、2为下法兰连接盘。上部法兰连接盘选择与上部结构相同的不锈钢材质,均为S22053(022Cr23Ni5Mo3N);下部法兰连接盘选取与下部结构相同的Q235材质。上、下法兰连接盘通过高强螺栓连接在一起。

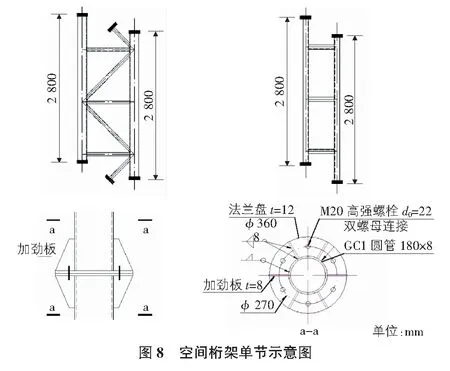

3.2 空中拼接连接

本工程考虑运输的问题,最长杆件不超过2.8 m;将杆件运输到35层,在楼内进行焊接成节后,采用滑轮组吊装至空中后采用法兰组装安装,尽可能避免高空焊接,如图8所示。

4 钢框架加固改造

该建筑顶部三层钢框架与桅杆相连,但这三层钢结构已不能满足现行规范的安全要求;且钢构件存在一定程度的锈蚀致使钢构件截面削弱承载力降低、表面防火层剥落、个别钢柱出现变形等影响该建筑正常使用的因素。故首先要对其进行鉴定加固。本工程采用增加支撑改变其传力路径,并加大已有支撑截面,管内灌注高强度混凝土等多种方式加强结构,如图9所示。

5 结语

本文在分析国内外相关文献的前提下,结合实际案例介绍了超高层顶部更换大型桅杆的特殊要求,并提出了注意事项和相应的解决方案。希望本文对越来越多的同类工程的设计和项目管理能提供帮助。