电动车前罩热流道模具设计

2022-10-28程文肖国华陆宝钊

程文,肖国华,陆宝钊

(1.宁波职业技术学院 阳明学院,浙江 宁波315800;2.浙江工商职业技术学院 机电工程学院,浙江 宁波315412;3.广州市机电技师学院,广东 广州510370)

0 引 言

大型塑件的注射成型,出于生产效率和节省材料成本的考虑,一般采用热流道浇注系统较为合适,但热流道浇注系统的使用会增加模具制造成本,因为模具每增加1个热喷嘴,模具制造成本将增加8 000~1 2000元(随不同地域市场单点热喷嘴价格有所不同)。热喷嘴在模具中应用的优势是浇口位置的选择比普通流道多,且浇口数量也不受限制,能灵活地应对复杂塑件的浇注成型,保证塑件的成型质量[1-4]。成型大型塑件的模具零件一般不采用镶件形式,而是使用整体式结构,因镶件会降低成型零件的结构强度,而使模具工作寿命缩短。对于有紧固性结构要求的大型塑件,塑件内壁上设有较多卡扣、加强筋、螺钉柱、侧槽等特征,使塑件脱模困难,需要设置如液压缸抽芯机构、斜导柱抽芯机构、斜推抽芯机构等实现这些特征的自动脱模,模具结构更复杂,成型零件的加工也更困难。特别是局部狭窄区域有多个脱模方向要求的塑件,脱模机构需要从一定程度上进行创新设计,才能保证塑件的顺利成型。大型塑件所需注射原材料多,高压力注射成型时成型零件承受的压力大,考虑其结构强度要求,应尽可能采用整体式结构,且须关注中大型成型零件因质量较大而产生的磨损问题,这对成型零件的数控加工也带来了挑战,模具设计人员在设计细节上需重点关注[5-9]。

现结合某电动车前罩塑件的注射成型要求,设计了1副热流道模具,针对上述问题,进行了模具结构设计,特别是针对局部区域难脱模设计了特殊二次抽芯脱模机构,对同类塑件的模具设计具有借鉴意义。

1 电动车前罩结构

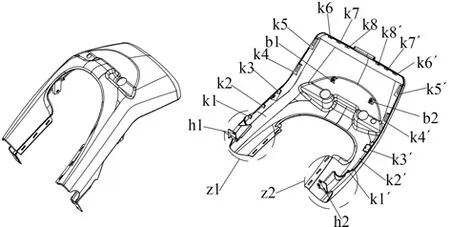

电动车前罩如图1所示,平均壁厚为2.2 mm,塑件外壁造型较为光顺,无复杂曲面,但其内壁设置了较多特征,增加了模具设计和制造的难度。这些特征包括倒扣槽k1~k8、k1′~k8′、螺钉柱b1、b2、斜孔h1、h2和半包围局部裹槽z1、z2。

图1 电动车前罩

塑件使用纤维改性增强的聚丙烯PP塑料(PP+20%GF)注射成型,增强材料的耐热性及刚性,能减少材料的尺寸收缩变形,材料收缩率为1.13%~1.22%。玻纤改性PP是一种无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~0.91 g/cm3,对水特别稳定,在水中的吸水率仅为0.01%,成型性好,但是收缩率大,成型的塑件表面光泽好,适合于成型电动车的外观件。但PP塑料易老化,通常在大气中12天左右就老化变脆,室内放置4个月就会变质,需要添加特定的抗氧化剂等提高其耐候性。鉴于塑件结构特点与PP材料流动性好,添加改性玻纤后材料流动性有所变差,因而模具设计时优先采用热流道浇注系统进行浇注,能避免型腔充填不足及因材料流动性差而产生的缺料、困气等问题。

2 分型及成型零件设置

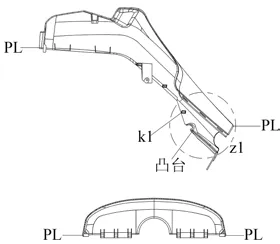

(1)塑件的外形尺寸约615 mm×450 mm×277 mm,单个塑件所需的成型零件尺寸>800 mm×650 mm,模具采用1模1腔布局较为适合。塑件按图2所示位置摆放后,使用塑件最大外轮廓线作为分型线,获得型腔的主分型面PL面。

图2 分型面设计

(2)倒扣槽k1~k8、k1′~k8′、螺钉柱b1、b2都使用斜顶机构侧抽芯实现自动脱模,而局部裹槽z1、z2及其斜端面上斜孔h1、h2需要设计2个特殊的二次抽芯脱模机构才能实现自动脱模。

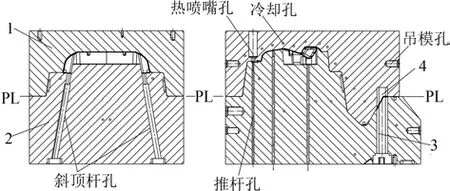

主要成型零件采用整体式结构,如图3所示,型腔从定模板中加工,型芯在动模板上加工,因此动、定模板需选用性能较好的模具钢。由于塑件材料为玻纤增强PP,注射时型腔壁面承受较大的摩擦力,型腔成型零件需要有较好的耐磨性,结合注射压力、抛光、模具使用寿命等要求,型腔板材料选用S136,型芯材料选用2738,具有抗腐蚀防锈功能的S136能满足成型零件耐磨性高的要求。

图3 成型零件设计

考虑结构强度因素,成型零件应尽可能避免使用局部小镶件,对于需要的过孔设计,如斜顶杆孔、推杆孔,宜采用小孔径;对于必需的功能镶件,如第一镶件、第二镶件等,应远离分型线,以保证型腔侧面强度,型腔侧面有效强度宽度设置为70 mm以上。由于电动车前罩为大型塑件,散热必不可少,型腔板和型芯都采用多管路平行式平衡水路冷却,尺寸足够大的斜顶头部及侧滑块也须使用水路冷却,以确保型腔整体冷却的均衡性,防止塑件因冷却不均而产生翘曲变形。冷却管道直径为φ12 mm。型腔使用2个侧浇口进行浇注,但浇口的供料使用热流道进行近距离供料,确保料流流动的充分性。

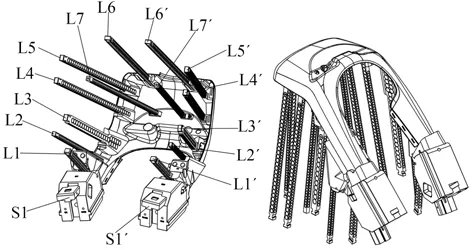

(3)侧抽芯成型零件设计中,共设置了14个斜顶机构(L1~L7和L1′~L7′)和2个二次滑块抽芯机构(S1,S1′)用于塑件难脱模特征的抽芯脱模,如图4所示。

图4 脱模机构

斜顶机构L1~L5对应倒扣槽k1~k5的成型与侧抽芯脱模,斜顶机构L6对应倒扣槽k6~k8的成型与侧抽芯脱模,斜顶机构L7对应螺钉柱b1的成型与侧抽芯脱模。斜顶机构L1′~L5′对应倒扣槽k1′~k5′的成型与侧抽芯脱模,斜顶机构L6′对应倒扣槽k6′~k8′的成型与侧抽芯脱模,斜顶机构L7′对应螺钉柱b2的成型与侧抽芯脱模。滑块机构S1对应斜孔h1及局部裹槽z1的成型与脱模,滑块机构S1′对应斜孔h2及局部裹槽z2的成型与脱模。

由于斜顶机构质量较大,需要的驱动力也较大,与型芯之间的摩擦力也较大,斜顶部位需采取润滑措施,在其相应位置设置较为密集的圆环槽,用于存储润滑油以减小其运动摩擦。

3 模具结构布置

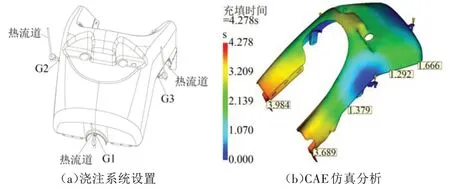

浇注系统使用热流道+普通流道的形式,共3个针阀式热喷嘴供料,使用1个侧浇口(G1)、2个潜伏式浇口(G2、G3)进料,便于保压调节控制,如图5(a)所示。浇注系统进行CAE仿真分析如图5(b)所示,浇口G1、G2、G3能对型腔有效充填,保证型腔充填的饱满性,型腔充填时间为4.278 s。

图5 浇注系统

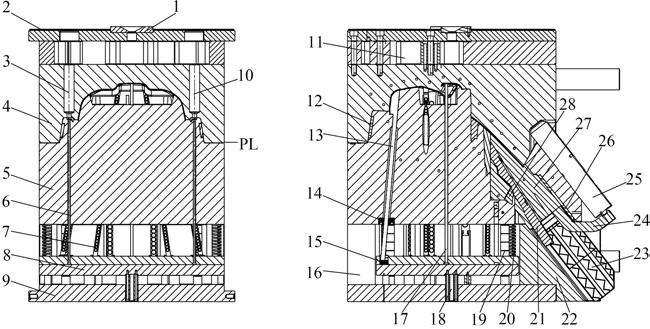

模具结构如6所示,为单腔两板模。定模座板上端须设置隔热板2以防止模具热量过多散失,热流道板11须采用隔热垫方式进行安装。型腔从定模板4内加工,型芯在动模板5上加工。型腔采用φ12 mm的水冷管道冷却,入水水温为常温25℃,模具温度控制在45~47℃,不能使用油式模温机,因为油式模温机温度要上升到60℃左右才能稳定,而采用水式模温机可将模具温度恒定在设定值内。由于模具使用的14个斜顶机构和2个滑块与定模板4和动模板5之间存在装配间隙,且装配接触面积较大,足以将型腔内气体排出,型腔周边不再设置排气槽。

(2)14个斜顶机构都采用相同结构的形式,斜顶座15与L6斜推杆13采用T形槽与T形导轨形式装配,在动模板5下方须设置导向耐磨块14与L6斜推杆13滑动配合,以防止L6斜推杆13磨损。

(3)塑件脱模使用多根推杆17推出,推杆17由注塑机顶杆推动顶块18从而驱动推板8推出。

(4)滑块机构S1、S1′结构相似,都为二次抽芯滑块机构,以滑块机构S1为例,其结构组成件包括二次型芯21、支撑垫块22、导槽耐磨板23、弯杆24、液压缸25、耐磨滑板26、一次型芯27。液压缸25通过弯杆24拉动一次型芯27先完成抽芯,在此过程中一次型芯27通过斜导轨将二次型芯21抬起,完成抬起方向的一定距离抽芯,然后再带动二次型芯21从塑件局部裹槽中抽出。

图6 模具结构

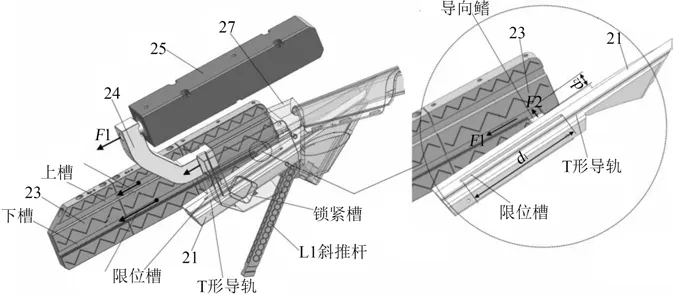

二次滑块抽芯原理如图7所示,该机构相比于普通二次抽芯滑块机构[10,11]有以下特点:①液压缸25通过弯杆24拉动一次型芯27按F1方向抽芯移动,且一次型芯27必须由导槽耐磨板23进行导向;②一次型芯27和二次型芯21之间通过T形导轨活动,在一次型芯27按F1方向移动抽芯时,二次型芯21被导槽耐磨板23内的导向鳍在F1方向限位,而可沿F2方向移动,从而一次型芯27在F1方向移动d1后,二次型芯21在F2方向移动d2,保证了二次型芯21头部下端按F1方向移出时不会被阻挡,一次型芯27和二次型芯21都能从塑件内移出;③二次型芯21沿F2方向抽芯完成后,其导向鳍须在导槽耐磨板23的下槽内移动,以保证机构能准确复位闭合;④合模时,使用1个侧滑块通过将其滑块头插入一次型芯27上的锁紧槽内,对一次型芯27进行锁紧。

图7 二次滑块抽芯原理

4 模具工作原理

模具经注射、保压、冷却后,塑件脱模按以下步骤完成。

(1)PL面打开。注塑机滑块拉动动模后退,模具PL面打开,塑件留在动模板5上。

(2)液压缸抽芯。PL面打开后,滑块机构S1、S1′的液压缸25驱动一次型芯27、二次型芯21完成抽芯。

(3)塑件脱模。注塑机顶杆推动推板,迫使拉料杆6、推杆17将流道凝料和塑件从动模板5上推出,实现塑件完全脱模。

(4)复位。推板先复位,然后PL面闭合,最后滑块机构S1、S1′复位,模具完全闭合后开始下一注射循环。

5 成型零件数控加工工艺设计

针对动模板5和定模板4的加工,因其尺寸较大,采用数控加工时须将粗加工和精加工分开,一般按以下原则进行:①上道工序的加工不能影响下道工序的定位与夹紧,中间穿插于通用机床加工工序的也应综合考虑;②先加工内腔再加工外形;③以相同定位、夹紧方式或用同一把刀具加工的工序应采用连续加工,以减少重复定位次数的换刀次数;④数控程序编制原则应秉持先粗后精、先主后次、先面后孔、基准先行的原则。

动模板5的加工过程:反面钻孔、正面钻孔、4个侧面钻孔;正面数控加工,完成型芯镶件安装槽、滑块机构安装槽等的数控铣加工。

定模板4的加工过程如下。

(1)粗加工:①以基准角校平,四面分中,底面对刀;②精铣反面周边、C角、倒角、浇口处C角和排气槽到图纸尺寸;③粗铣正面分型面台阶、塑件成型位、基准角记号、字体等特征,粗加工留1 mm余量;④正、反面钻孔(四角留装夹平台);⑤加工所有螺钉孔、冷却水道孔,钻吊环螺钉孔、进料口穿丝孔、排气孔等特征;⑥称重并用记号笔做基准记号,送下一道工序加工;⑦热处理硬度至46~48 HRC。

(2)精加工:①精磨外形,底面磨削加工到光亮程度(Ra0.8 μm)并保证六面直角,以基准平面校平,基准角2个侧边对刀;②精割进料口孔;③以基准平面校平,基准角2个侧边对刀;④精铣正面分型面台阶、塑件成型位、排气槽、基准角记号、所有字体等特征,精铣塑件成型位时留0.1 mm余量用于抛光。

6 结束语

针对电动车前罩的成型,模具使用热流道浇注系统以保证型腔填充的可靠性和充分性,使用带油槽自润滑的斜顶机构能有效延长模具使用寿命。该模具的二次抽芯机构相比于普通二次抽芯滑块机构有以下特色:①驱动元件反装有利于减小模具尺寸;②成型零件间的运动使用机械方式进行驱动,动作可靠且迅速;③导向鳍的使用解决了狭窄空间内一次型芯和二次型芯同步但不同向的抽芯难题。