曲线顶管施工质量控制

2022-10-28韩华定舒兆亚吴宇寒吴玉俊

韩华定,舒兆亚,吴宇寒,吴玉俊

(1.江苏省水利建设工程有限公司,江苏扬州 225007;2.高邮市水务产业投资集团有限公司,江苏扬州 225600)

高邮市高邮湖应急备用水源为高邮市政府2018年度重点工程,位于高邮市马棚街道,清水潭南600 m,新建穿越京杭运河至高邮湖取水(穿越一级堤防)的输水管道,规格为DN2400的JPCCP预应力钢筒混凝土,管道竖曲线半径为8 000 m,下穿京杭运河顶管长775 m,同时通过DN1000的PCCP输水管道7.2 km输水至高邮市第二水厂。

工程地质条件:本工程场地地貌类型属水网平原,土层分为8层,其中①~④层为灰色淤泥质粉质黏土、黏土、重粉质壤土,⑤层以下为褐黄色粉质黏土、黏土、重粉质壤土,含铁锰质结核。

工程特点:取水口位于高邮湖侧,电力、交通不便;顶管施工技术难度大;输水管道战线长、矛盾多。

施工难点:取水管道顶管下穿京杭运河及两侧堤防,一次性曲线顶进775 m,在非开挖管道施工中属于大直径、长距离、曲线顶管施工,施工质量控制是工程的主要难点。

本工程施工聚焦了曲线顶管施工的关键技术攻关,保障了工程质量。

1 顶管施工技术

1.1 沉井施工

1.1.1 沉井制作

本工程共有2座沉井,其中工作井布置在京杭运河东堤堤后一支渠路北侧40.0 m,距堤防坡脚124.0 m处,平面尺寸为10.6 m×7.6 m,刃脚底高程为▽-7.6 m,沉井顶高程▽7.0 m,沉井壁厚及底板均为800 mm;接收井布置在高邮湖内,距堤防坡脚57.0 m,平面尺寸为9.6 m×6.6 m,刃脚底高程为▽-5.8 m,沉井顶高程▽11.0 m,沉井壁厚为800 mm,底板厚

1 000 mm。

沉井的施工主要包括沉井结构制作与井体下沉2部分。工作井及接收井均采用2次制作、1次下沉、1次接高的施工工艺。

1.1.2 沉井下沉

(1)沉井下沉前准备。沉井下沉时,第一节混凝土须达到设计强度100%,第二节须达到设计强度70%;下沉前进行技术、安全交底,排好值班表;检查所有降水井,保证井点的正常运行;清理沉井内壁杂物,与底板连接处表面混凝土应凿毛;主要用水直接从附近河道中抽水,确保水量充足;沉井下沉前在井内外设简易扶梯,顶部布置栏杆及照明。在沉井四周外侧布置高程控制点,标记水准尺刻度(精确到10 cm),各高程点、水准尺应稳固可靠。特别重视刃脚踏面的底高程的测量与复核;沉井下沉期间,24 h轮班作业,夜间照明必须满足夜间施工的要求。

(2)下沉过程监测。下沉过程中,要对沉井主体监测(沉降速度、不均匀沉降及整体位移),同时也要对四周土体进行监测。沉井主体监测:在沉井井壁四周布置沉降观测点,布置竖向轴线,定时观测轴线变化情况,并做记录。如累计位移超过5 cm时,则应采取纠偏措施。沉井四周土体监测:定时观测沉井四周土体变化情况,如发生突然下沉或产生较大裂缝,则应分析原因,采取相应的补救措施。排泥区监测:定时观察排泥区情况,若堆方突然加大导致围堰失稳或发生缺口,则应立即采取加固措施。

1.1.3 沉井封底

当沉井下沉接近设计标高,应加大观测频率,基本稳定后,在8 h沉降量小于0.1 m时方可封底。先将井底整平,铺筑块石或碎石挤淤,后进行沉井封底。

(1)封底施工。封底混凝土可适当掺加速凝剂,集中力量加快混凝土施工进度,增加重量防止底部土方反弹和渗水,以保证封底混凝土的质量。

(2)底板施工。封底混凝土凝固24 h后即可进行底板的钢筋绑扎。底板混凝土浇筑前必须凿除并清洗好底板与井壁的混凝土表面,防止底板渗漏窨潮。底板浇筑完毕后应加强养护,加大降水井的观测和维护,确保24 h连续不间断抽水,保证底板混凝土的施工质量。

1.2 顶管机型的选择

根据施工工艺的要求,本工程顶管所采用的施工工艺为机械泥水平衡法,顶管机型选用平面大刀盘泥水平衡顶管机技术。平面大刀盘顶管机的优点:

(1)由于刀盘呈平面状,开口率达6%,泥土仓的压力略高于土体的压力,可防止土体流失,做到机内与机外的水位平衡。

(2)刀盘切削下来的土经搅拌,具有较好的塑性和流动性。

(3)由于本工程部分地段为粉质黏土,局部含铁锰质结核,刀盘及刀具磨损较重,所以刀具采用合金刀具。

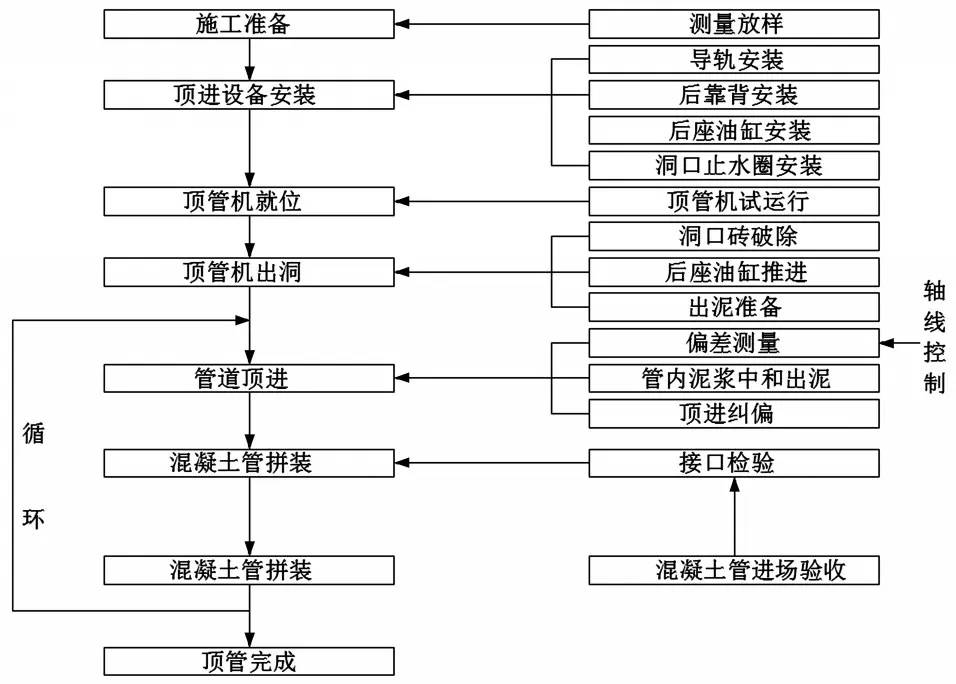

1.3 施工流程

顶管工程施工流程见图1。

图1 顶管工程施工流程

2 施工质量控制

2.1 管材选用

管材质量验收由专人负责,要求如下:①管道进场每节必须有出厂合格证;②管道外观尺寸检查,必须符合规范及设计要求;③承插口及薄钢板无明显损坏,混凝土表观良好;④对接管口的允许相对转角小于0.57°;⑤为确保顶管接口质量满足设计要求,每根管材对接后、进洞前都必须进行打压试验,满足设计要求的可继续顶进,不满足要求的应及时拔出,更换橡胶圈或管材。

施工证明,JPCCP管材有理想的密封效果,对曲线顶进有较好的适应性。

2.2 测量放样

(1)导线测量。导线测量的目的是从基准测量交桩点通过附和导线的形式把坐标、方位引测到沉井附近,再从沉井向下传递到顶管位置的导线测量。

(2)水准测量。水准测量较为简单,把已知水准点高程通过测量引至沉井附近,然后再沉井附近点高程经过测量向沉井下延伸,计算出顶管各点高程。

(3)轴线(曲线)测量。轴线测量就是将设计顶管轴线放样至实地位置,即轴线放样。该工作在曲线顶管施工中较为重要,它关系到顶管预留洞口位置是否正确,关系到顶管能否按设计的曲线如期顺利出洞。

轴线测量采用CAD软件(内业)和全站仪(外业)进行。首先,将轴线点坐标和井中心坐标载入CAD软件中,然后以井中心为中心画一圆(略大于工作井半径),再将轴线延长,与圆相交。其次,利用全站仪将两点坐标放样出来。将点放出来后,利用铅垂原理将轴线中心引至设计标高即可。

2.3 竖曲线顶管跟踪测量方案

(1)管道内测站布置。由于本工程顶管为竖曲线顶管,不能从井内直接测量到机头,因此管道内必须设置转点。转点每100 m设置1个,站台为事先制作的简易三脚支架,然后把专用全站仪强制对中盘固定在支架上。

(2)管道接口缝隙差的计算。经计算每管节缝隙之间的开口距离为0.00108 m,管口的转角θ为0.0215°。查规范得知,曲线段的管道接口密封性能是可靠的。如果顶管在曲线段的接口缝隙破坏、契形胶带跑到钢套环外、管道接口密封失败,渗漏造成的影响无法估量。为了保证施工质量,起始段2节管道预制时增加整套内钢环预埋件,安装时采用大直径拉杆与预埋件焊接,使2节管道连成一体,增加整体刚度,减少变形带来的接口缝隙破坏。

酸和碱之间的中和反应是初中化学教学中的重要实验之一。在定性实验中教材是向滴有少量酚酞溶液的稀氢氧化钠溶液中逐滴加入稀盐酸,通过观察酚酞红色的消失说明中和反应恰好完成。这种方法虽然现象较明显,易激发学生的学习兴趣,但也存在明显不足,其一是酚酞颜色细微的变化需要人的估计,接近滴定终点不能准确地显示,由于酚酞溶液有一定的变色范围,当酚酞溶液变为无色时,中和反应不一定恰好完成;其二是无法知道中和滴定实验中溶液酸碱度的动态变化,以及酚酞溶液由红色变为无色后溶液的pH。

2.4 顶力估算及中继间布置

(1)顶力估算。顶力估算依据《顶管工程施工规程》DGTJ08-2049-2008规范中总顶力,经计算为3 745 t,大于主顶总推力1 200 t,因此该段顶管需设置中继间。

(2)中继间的设置计算。经计算顶管的总推力大于设计要求的总推力,需设置中继间进行中间接力顶进。顶进过程应严格控制顶推力,当顶推力达到1 080 t时(即设计要求的90%),需及时启动中继间。

经计算并结合实际施工经验,中继间的布置为:顶管机→50 m处安装①中继间→200 m处安装②中继间→350 m处安装③中继间→500 m处安装④中继间→600 m处安装⑤中继间→余下175 m顶距由主顶完成。

本工程为超长距离顶管,共需5套中继间,每只中继间的长度为1.2 m。中继间按以上方案随顶管一并安装。何时启用中继间,需要根据顶推力的大小确定。如管道顶进时,顶推力大于1 080 t,且顶推困难,则需启动中继间;另外顶进过程中遇到土质变化较大,或者顶进纠偏角度太大,停顶时间过长造成顶力急剧上升,经研究决定必须启动中继间。因此,顶进过程中应加大监测频率,发现问题及时解决[2]。

(3)中继间由专业金属构件公司制作。

3 质量控制要点

3.1 顶管姿态控制

3.1.1 顶进偏差原因分析

(1)形成滚动偏差的原因。刀盘切削土体的扭矩主要是由顶管机壳体与土层之间的摩擦力矩来平衡。当摩擦力矩无法平衡刀盘切削土体产生的扭矩时顶管机将形成滚动偏差。过大的滚动会影响纠偏油缸,造成测量、纠偏及出土困难,对顶管轴线偏斜也有一定影响。

(2)引起方向偏差的因素。在顶管机顶进过程中因为不同部位顶进千斤顶参数的设定偏差,使顶进方向产生偏差。由于顶管机表面与地层间的摩擦阻力不均匀、开挖面上土压力的差异以及切削刀口切削欠挖时引起的地层阻力不同,也会引起一定的方向偏差。

开挖面土层性质差异容易引起方向偏差。即使在开挖土体力学性质十分均匀的情况下,受顶管机刀盘自重的影响,顶管机也有下降的趋势。因此,在顶进的过程中,必须对竖直方向的误差进行严密跟踪监测,随时修正各种原因引起的方向偏差,把顶进方向偏差控制在允许范围内。

3.1.2 顶管机的姿态监测

(1)人工监测。采用全站仪、水准仪等测量仪器测量顶管机的轴线偏差,形成数据分析,监测顶管机的姿态。

(2)滚动角的监测。用电子水准仪测量高差,推算顶管机的滚动圆心角,监测顶管机的滚动偏差。方法是在切削舱隔墙后方对称设置2个测量点,2年点处于同一水平线上,且距离为一定值。测量2个点的高程差,即可算出滚动角。

竖直偏角的监测:电子水准仪可直接测量顶管机的俯仰角变化,上仰或下俯其角度增量的变化方向相反;水平偏角的监测:电子全站仪可直接测量顶管机的左右摆动,左摆或右摆水平方向角的变化方向相反。通过竖直偏角和水平偏角的监测可分析顶管的姿态是否处于合理区间,决定是否采取纠偏措施。

(3)激光导向监测。顶管机上安装的激光导向系统,是从一个固定基准点向顶管机测量板发射激光束,然后计算出顶管机相对设计线路的偏差位置。顶管机相对设计轴线的偏差值显示在监控显示器上。操作人员在控制室内,通过控制系统修正顶管机的偏差。

测量装置由目标测量板即激光靶板和倾角罗盘装置组成,激光靶板测量激光入射点和入射角,倾角罗盘仪测量机器在2个方向上的转角。测量时自动监测数据与人工监测数据进行比较,以进一步提高顶管机姿态监测的精度[3-7]。

3.1.3 顶管机姿态调整

(1)滚动纠偏。由于刀盘正反向均可以出土,因此通过反转顶管机刀盘,就可以纠正滚动偏差。允许滚动偏差不大于1.5°,当超过1.5°时顶管机自动控制系统会报警,提示操作者切换刀盘旋转方向,进行反转纠偏。

(2)竖直方向纠偏。控制顶进方向的主要方法是改变单侧千斤顶的顶力。但它与顶管机姿态变化量间的关系没有固定规律,需要靠人的经验灵活掌握。

当顶管机出现下俯时,可加大下侧千斤顶的顶力,当顶管机出现上仰时,可加大上千斤顶的顶力来进行纠偏。

(3)水平方向。与竖直方向纠偏的原理一样,左偏时加大左侧千斤顶的顶力,右偏时则加大右侧千斤顶的顶力。

(4)纠偏注意事项:①切换刀盘转动方向时,先让刀盘停止转动,间隔一段时间后,再改变转动方向,以保持开挖面的稳定;②要随时根据开挖面地层情况及时调整顶进参数,修正顶进方向,避免偏差越来越大;③顶进时要及时进行纠偏,消除偏差后,再继续向前顶进;④确保顶管机泥水压力平衡和地层稳定的技术措施;⑤下管对接时,严防顶管机后退,确保正面土体稳定;⑥同步注浆充填环形间隙,使混凝土管能尽早支承地层,控制地层沉陷;⑦作好泥水舱压力平衡控制,保证开挖面土体稳定;⑧利用信息化施工技术指导顶进管理,保证周围自然环境。

3.2 顶管施工应急对策

3.2.1 机头进洞后退控制

由于管道埋深较深,土压力会加大,进洞时机头可能会受到土的压力往后退。针对这种情况在千斤顶缩回之前,用电焊将机头与导轨的接触面焊牢,待过渡环与机头连接好再割开机头与导轨之间的焊缝,继续顶进。周而复始,直到顶进管节不后退为止。

3.2.2 进洞时机头发生下沉、尾部上翘现象控制

针对这种情况,在机头进洞时用螺杆将过渡环和第一节管节连接并栓牢。

(1)除在工作井预留孔处安装橡胶止水圈外,根据地质情况,有必要在洞口外进行土体加固,其范围深度为管底以下3 m,宽度、高度为管外径外面3 m。

(2)为防止工具管出洞以后发生“磕”头现象,在底部安装延伸导轨,宽度与井内导轨一致。当工具管推进完毕,安放第一节管时,应将工具管与导轨焊接牢固,亦可在洞口内壁的C型预埋件用型钢拉住工具管,防止主千斤顶缩回以后由于正面土压力的影响使工具管退回。

3.2.3 顶进时路面的沉降与隆起控制

顶管施工前,在顶进轴线路面上预先布置沉降相结合,能够更好地进行降水预测,促进水文行业监测技术的发展。

5 结语

高频微波链路测水新技术具有优先利用基站资源、可快速搭建网格、系统稳定性强、无需日常维护等显著特点,节省了大量人力、物力及维护成本,能实现网络化的实时动态降水监测,为水灾害防御、气象水文、水资源管理、农业种植、交通管理、应急调度、军事保障、无人驾驶、市民出行、快递企业等提供“快、精、准”的降水数据服务,是对现有降水监测技术的有效补充或革新,具有良好的社会和经

济效益。