超大沉井基础下沉施工应力与变位分析

2022-02-28石峻峰赵月悦

石峻峰,陈 克,赵月悦,陶 俊

(1 湖北工业大学土木建筑与环境学院,湖北 武汉 430068;2 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;3 中铁大桥局集团第六工程有限公司,湖北 武汉 430050)

随着我国基建事业的蓬勃发展,我国桥梁建设逐渐走向海外,扩展到全世界。一座座跨江跨海特大桥在逐渐规划与建设,超大沉井基础因其整体结构刚度大、稳定性好,承载力大,并能支撑较大荷载、抗渗能力强、耐久性能好、适用的土质范围广、施工深度深的特点被广泛应用于大跨度桥梁的桥墩基础[1-2]。结构应力是决定沉井基础能否安全下沉至指定标高的重要控制指标[3],而位移量的变化是控制沉井姿态正常下沉的重要因素[4],目前有不少学者对沉井基础下沉过程中应力的变化进行了研究。黄迪等[5]通过有限元模拟分析,指出刃脚与分区隔墙底部应力呈现反复增加与减少的规律,邓友生等[6]使用有限元软件ADINA对某大型圆形沉井进行模拟,提出沉井的正面阻力和侧摩阻力随着下沉深度呈线性增长,朱斌等[7]采用FLAC3D对杨泗港长江大桥主塔沉井下沉进行模拟,研究了沉井下沉至标高时井结构与土体的应力与变形,验算了沉井施工方案的合理性,何灵巧等[8]通过对泰州长江大桥南锚大型沉井基础下沉阶段的侧壁土压力与受力特性进行研究,根据摩阻力的计算模型,提出最大侧壁摩阻力发生在2/3H的高度处,冯传宝[9]采用有限元法对五峰山长江大桥北锚定沉井基础施工过程进行模拟,提出施工过程中沉井井壁与底板压力变化规律与基础位移的变化相关,潘亚洲等[10]通过现场监测对常泰长江大桥5号沉井的下沉阻力进行研究分析,总结了大型沉井基础下沉阻力的分布特性与变化规律。

通过上述学者的研究成果,依托常泰长江大桥6号主墩沉井基础,采用大型有限元分析软件ABAQUS对沉井基础首次下沉施工过程进行数值模拟,针对沉井基础首次下沉的应力与变形进行分析研究,了解沉井基础下沉的应力的变化,为类似沉井基础的下沉提供了参考。

1 工程背景

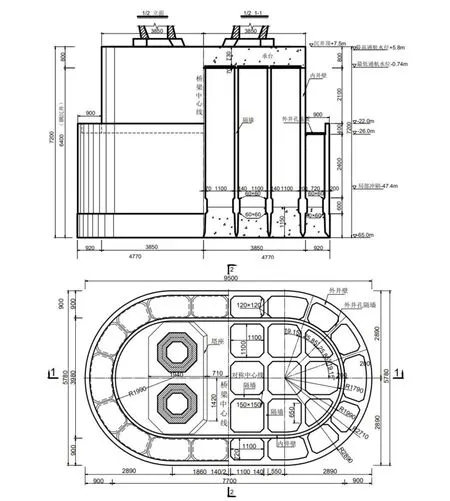

常泰过江通道主航道斜拉桥采用钢桁梁方式,主要依靠6个桥墩以及纵向间隔14 m的斜拉索来提供弹性支撑,主桥主塔墩采用沉井基础,本文依托对象6号桥墩沉井基础采用了外圈圆环型、内侧矩形布置十字隔墙的结构形式,竖向设置台阶,沉井底面尺寸95.0 m×57.8 m,圆端半径28.9 m;沉井顶面尺寸77.0 m×39.8 m,沉井为钢壳内填充混凝土形成,总共有10节高度为64 m,第一节为9 m,第二节到第九节都为6 m,第10节为7 m,外壁板顶部挡墙为6-1节段高4.0 m。第1节沉井外轮廓尺寸较其他节段每侧增加0.2 m,尺寸为95.4 m×58.2 m。沉井布置有36个井孔。钢沉井顶高程-1.0 m,底高程-65.0 m。沉井结构如图1所示。

图 1 沉井结构图

钢沉井下沉施工采用取土下沉,首先在预定的船厂内分块制造助浮托板,然后在船坞内将沉井第1~7段共45 m的构件拼成整体,最后在船坞内注水,由拖轮拖带出坞。基础采用不排水下沉施工方法,沉井助沉措施采用高压射水和空气幕的方式。下沉施工的步骤为分五次施工井壁混凝土(两次水下浇筑、三次干浇筑)、分两次接高钢沉井与外接围堰、分四次取土至设计标高。其中,第一次接高第7、8节12 m钢沉井与第6-1节4 m外壁板顶部挡墙,第二次接高第9、10节13 m钢沉井; 四次取土下沉的深度分别为13 m、9 m、5 m、8 m,下沉累计深度35 m,设计标高-65 m,墩位处河床预处理后标高-30.0 m。

1.1 计算模型

采用ABAQUS软件按照实际情况进行地基土层模型的建立,土体模型宽度取300 m×200 m,土层整体厚度向下取140 m,沉井模型由于存在变截面故采用Rhino参数化进行建模通过SAT格式导入ABAQUS中,沉井基础下沉穿过的土体如表1所示。整体模型包括土体、钢沉井、封底混凝土等部件。采用映射网格方法划分模型,选择单元为实体单元(C3D8)。考虑到边界条件影响,横向与纵向分别约束土体垂直方向的平动自由度,模型底部同时约束空间各向平动与转动自由度。沉井变截面位置、各细部构造位置等区域进行局部加密,节点总数206 590,单元总数17 1961。整体模型与实际结构基本上相符合,三维网格离散图如图2所示。

表1 土体参数

图 2 整体三维模型图

1.2 沉井首次下沉模拟

沉井下沉本质上就是刃脚切土的过程,本工程沉井基础体量巨大,结构复杂,沉井第一节与第二节都是变截面,刃脚入土与土体相接触,刃脚截面与土体的接触的截面时刻都在发生变化,在这一过程中接触的设置尤其重要,但变化的接触截面不易进行设置,容易在后续的分析中造成接触的不收敛而进行多次调试,故为简化计算,便将沉井模型基础放置在第一次取土下沉完成时的位置,沉井基础与周围土体进行tie绑定约束,以刚度较大的沉井基础作为主控面,土体作为从属面,将沉井井壁与周围土体形成接触对。在对初始地应力平衡之后,沉井基础的设定完成就可以进行分析计算。

2 首次下沉完成后沉井应力分析

沉井第一次下沉结束后的整体应力云图如图3所示,由图3a可以看出沉井基础在下沉结束后,沉井基础入土部分的大部分是受压的,上部的小部分是受拉的;沉井井壁应力值由上到下是逐渐增加的,且在靠近刃脚部位底截面达到最大值-9.92 MPa。而从图3b可以看出,在沉井的内侧应力值由上往下增加,在台阶处达到最大应力值-3.15 MPa,而后靠近刃脚根部的应力在减小,呈现为上下小、中间大的分布情况。刃脚下部切土作用导致沉井井孔两侧的土体对刃脚以及隔墙进行挤压,使隔墙与井壁受到的压应力大于其它位置,但隔墙与刃脚的应力有所差别。

为了进一步研究沉井基础在首次下沉结束井壁外侧的竖向应力分布情况,取沉井基础沿长轴的一半模型边缘为路径(图4),分析在0、2 m、8 m以及13 m不同高度下的路径应力情况。

图 3 沉井应力分布云图

(a)路径选择图

由图4可知,在首次下沉结束后,沉井整体上截面是受压的,沿着路径的应力值在与隔墙连接处产生突变,在底部截面与2 m截面上隔墙连接处应力值大于两侧应力,而在远离刃脚底部位置的8 m截面与13 m截面隔墙应力值小于两侧应力。由图还可以看出,沉井基础的竖向应力越靠近刃脚则应力值越大,且增长速度也在加快,底部截面与2 m截面的应力值随着路径的变化规律相似,底部截面路径从起始点处-9.65 MPa到路径中点处的-6.5 MPa,而后又逐渐上升到-9.92 MPa,而在2 m截面上,路径应力值从-5.48 MPa降低到-3.53MPa,而后又上升为-5.42 MPa。8 m截面与13 m截面的应力变化相似,与底部截面及2 m截面略有不同,应力值先增加后减小,但总体上圆弧中点处的应力值大于短轴向中点处应力值。总结图4可知在沉井下沉结束后,越靠近底部应力越大,且在井壁与隔墙连接处的应力值会发生突变,在靠近刃脚的截面上,隔墙连接处井壁的应力大于两侧,但在远离刃脚截面则相反,整体上沉井路径上的应力值分布表现为两端大,中间小的情况,即圆弧段应力值大于直线段应力值。

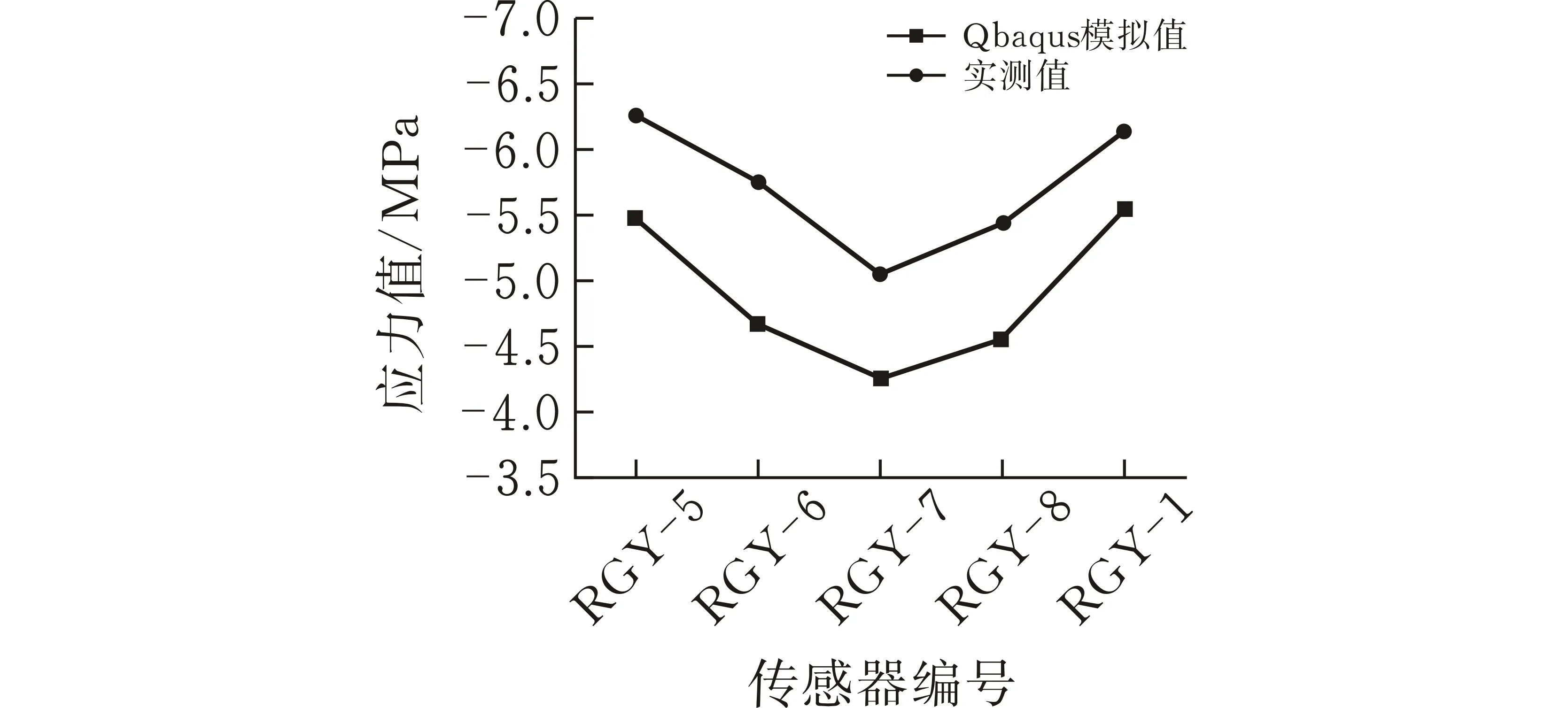

将ABAQUS模拟值与实际监测数据进行对比,取沉井2 m截面路径应力值与刃脚根部传感器应力值在路径上传感器数据进行对比,如图5所示。

图 5 Abaqus模拟值与实测值对比图

图5中RGY-5与RGY-1对应路径的起始点与终点,由图可知,在沉井下沉结束后,沿着沉井路径上的实际监测值与模拟值变化形式相似,呈现中间小两端大的形式,且实测值整体上比有限元模拟值大,这是因为在现场施工中存在一些不确定因素导致应力的增大。Abaqus模拟值与实测值分布趋势一致,两者差距在1 MPa以内,数值相差不大,基本符合实际情况。

3 首次下沉完成后沉井变形分析

沉井基础在下沉过程中,产生的水平位移与竖向位移相比较小,故本文只提取竖直位移进行分析来讨论其分布规律。沉井整体模型位移分布云图与土体分布云图如图6所示。沿长轴方向将沉井分开一半提取不同标高截面的位移沉降量如图7所示。

图 6 沉井与土体竖向位移分布云图

图 7 不同标高截面位移沉降图

由图6可以看出,在首次下沉结束后,沉井与土体都发生了一定量的沉降,由于超大沉井自身的重量,沉井上部有2.5 cm左右的位移,且位移量由上到下逐渐减小,这是因为沉井基础在下沉结束后,沉井下部的变形趋于稳定的状态,而从沉井的位移云图可以看出在同一截面上右侧位移量要大于左侧,这是由于沉井基础受到偏心荷载导致的不均匀下沉。而从土体的位移云图可以看出,沉井隔墙位置土体的沉降大于井孔位置土体沉降,隔墙的沉降大致为2.1~2.3 cm,而井孔内土体的沉降为5~6 mm,最大沉降位置出现在沉井刃脚部位,为2.67 cm,在沉井中部井孔的沉降量小于外圈井孔沉降量。由图7可知,沉井外壁的沉降量在与隔墙连接处产生突变,隔墙连接处的位移量大于两侧,且整体上位移量从上部到底部逐渐降低,且在路径上从起始点到中点逐渐增加,而后又逐渐下降,呈现为中间大,两端小的形式。

4 结论

针对常泰长江大桥6号主墩沉井基础首次下沉施工的仿真模拟,并通过分析沉井下沉结束后的应力与变位,得到了可以为后续超大沉井施工阶段的受力状况提供参考的结论:

1)沉井基础下沉结束后,沉井基础整体上是受压的,从顶部靠近刃脚位置,受到的压应力逐渐增大。且沉井外壁在隔墙连接处的应力值会发生突变,在靠近刃脚底部截面隔墙连接处应力小于两侧,而在远离刃脚截面上,隔墙连接处应力值大于两侧。在沉井圆弧段应力值大于直线段应力值。所以在施工阶段可以着重注意沉井隔墙位置以及刃脚位置应力,加强对隔墙以及刃脚处的配筋。

2)在沉井基础下沉完成时,沉井位移量由上到下逐渐减小,且井壁沉降量在隔墙连接处会产生突变,隔墙连接处位移量大于两侧,整体上呈现为中间大,两端小的形式。而沉井受到的偏心荷载则会导致沉井出现不均匀沉降量,而沉井在刃脚处的变形最为明显,且隔墙位置土体的沉降大于井孔位置土体沉降,最大沉降位置出现在沉井刃脚部位。因此,在沉井分阶段下沉施工时应采用先核心后周围,先井孔后井壁的原则,尽量保证沉井上部的均匀受力。应进行现场实时监控并预先准备纠偏方案,防止出现沉井姿态的大幅度变化。