基于MES 平台的生产线数据自动化采集系统

2022-10-28徐东黄海艇肖楠

徐东,黄海艇,肖楠

(工业互联网创新中心(上海)有限公司,上海 200232)

随着机械制造业的快速发展,机械生产的合格率由于受到多方面影响而逐渐下降,为了提升产品的合格率,需要加强机械制造业生产线加工数据的采集。在机械加工过程中,生产线的运行状态对机械产品质量的影响非常关键,因此需要设计一种采集系统采集机械生产线的运行数据和加工数据,以此评估机械生产线的运行状态[1-2]。机械生产线运行状态采集在MES 平台中起着重要的作用,MES 是制造执行系统,在机械生产线数据采集系统中解决系统硬件和软件连接上的问题[3-4]。

为了实现机械生产线数据的采集,相关学者对此问题进行了研究。有学者设计了基于LabVIEW的机械生产线数据采集系统,在采用LabVIEW 技术后,通过系统硬件中的射频芯片对机械生产线数据进行采集,该系统虽实现了生产线数据的实时采集,但系统的采集灵敏度较低。有学者设计了基于ZigBee 的机械生产线嵌入式数据采集系统,该系统通过ZigBee 技术实现了生产线运行数据的采集,但是在采集时会产生很高的误码率,同时也很容易出现丢包问题[5-6]。

为了解决以上出现的问题,该文设计了基于MES 平台的生产线数据自动化采集系统,该系统设计了硬件和软件环境,系统硬件主要实现生产线数据的采集、处理和存储,软件方面给出了系统的采集流程,最后通过实验验证了该文系统的实际使用效果。

1 生产线数据自动化采集系统硬件设计

该文设计的基于MES 平台的生产线数据自动化采集系统硬件结构如图1 所示。

图1 基于MES平台的生产线数据自动化采集系统硬件结构

1.1 数据采集器

数据采集器是基于MES 平台的生产线数据自动化采集系统的核心硬件设备,为提升系统对生产线数据的采集效率和精度,该系统采用STM32F103VE微处理器作为数据采集器的核心控制器和数据处理器。STM32F103VE单片机本身集成AD转换器和模数转换器,其中,模数转换器的主要功能是对采集生产线数据信号进行分析,确定数据处理器的处理方式[7]。数据采集器结构如图2 所示。

图2 数据采集器结构

转换器利用12次逐渐逼近,设定数据传输通道共有16 个,单通道的AD 平均数据采集时间为1.17 μs,利用最慢数据采集周期设定时钟周期,能够将采集的模拟信号量转化为数字信号,大大提升了系统的数据转换效率和处理速度。除此之外,该文设计的数据采集器能够对采集数据进行基础的数据识别、数据分类等预处理,针对部分生产线数据,可自定义数据采集范围,数据采集误差低于1%[8-9]。

1.2 PLC控制器

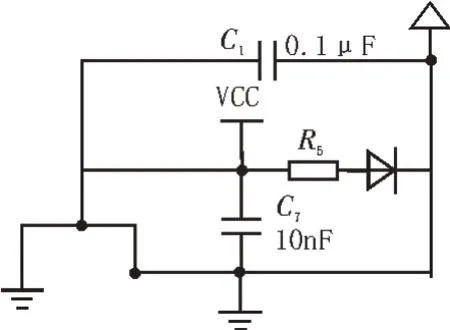

设定可编程逻辑控制器以及数字电子设备,从而替代传统的大型机电设备,其主动控制是系统运行的核心之一,被广泛应用于我国的工业控制领域[10-13]。考虑到系统功能的复杂化,采用STC89C52RC 型微处理器作为PLC 控制器的核心处理器,实现PLC 控制器低功耗的同时,提升控制器的性能,从而提高PLC 控制器数据处理运算能力和功能数量,借助STC89C52RC 型微处理器的8 kB 系统可编程Flash存储器,利用逻辑运算法和定时时钟等操作满足用户的控制需求,同时,其较强的可编译性支持多种语言的运行,通过修改运行脚本可扩展PLC 的控制功能,提升其应用的灵活性。PLC 控制器电路图如图3 所示。

图3 PLC控制器电路图

1.3 OPC接口

为解决系统各硬件设备在数据传输和通信方面的困难,该文设计的数据自动化采集系统采用国际标准的OPC 接口为现场硬件设备、应用软件、控制应用之间统一的数据接口[14-15]。OPC 接口建立在对象连接和嵌入的基础上,OPC 接口的应用使得系统内的每一设备和服务器之间能够自由地通信和连接。每一个设备端可看作是OPC 的客户端,通过连接OPC 接口,可忽略不同设备间的数据存储格式差异,直接提取设备信息,这种存在于客户端和开发端之间的规则,使传输数据对二者来说是透明的,在这种情况下,开发者不必了解系统硬件结构和功能,只需考虑接口嵌入和连接需求和数据传输协议等。其次,利用OPC 接口建立系统通信网络时,一般需对PLC 控制器进行协议匹配,即在PLC控制器允许的前提下通过特定的组态完成各设备端的接口设计。

2 采集系统软件设计

2.1 Linux驱动程序移植

Linux驱动程序移植的关键在于读懂数据自动化采集系统所用操作系统内核原有的驱动程序,根据硬件平台的需求和运行特性,修改驱动程序代码,移植RS232 串口,实现控制台的运行[16]。针对该文设计的系统硬件平台,Linux驱动程序移植步骤如图4 所示。

图4 Linux驱动程序移植步骤

1)设定系统操作系统,在操作系统中引入arch目录,在硬件平台对文件进行初始化操作。

2)读懂对应硬件的内核驱动程序,了解程序架构框架,结合该文设计的硬件设备的实际情况进行修改,通常情况下,修改只针对关键性的代码语句,设定硬件参数,修改参数内部的源码driver 目录。

3)修改系统操作系统内核配置目录,添加相应硬件设备的软件支持。

2.2 Linux驱动程序开发

Linux 驱动程序开发是实现驱动程序从无到有的过程,从本质上讲,Linux 驱动程序利用系统操作数据,设定内核,Linux 驱动程序的开发能够完善系统对硬件设备的控制,实现种类更多、包含面更广泛的系统功能。在了解系统硬件原理的基础上,Linux驱动程序的开发步骤如图5 所示。

图5 Linux驱动程序开发步骤

首先,了解按键驱动程序结构体,明确程序支持所需的文件操作,查看驱动程序源代码的结构初始化,实现按键打开、按键关闭、按键读取、按键测验等基础按键操作。

其次,初始化按键驱动,卸载key-int 和key-exit函数,初始化按键设备结构,调用module 函数注册初始化函数。

然后,将编写完成的驱动程序加入到系统操作系统内核源码中,修改内核文件,执行编译操作。

最后,将经过配置修改和编译完成的程序投入硬件平台中进行运行,利用编码程序分析工作数据,确定异常数据,并重新编写异常数据,使检验通过的程序允许运行[17]。

3 实验研究

为了验证该文设计的基于MES 平台的生产线数据自动化采集系统的实际工作效果,将基于LabVIEW 的机械生产线数据采集系统与该文系统进行对比实验。

首先对比两种系统的反应灵敏度。实验中,选用一部分材料均匀的毛坯,一部分材料不均匀的毛坯,分别在机械加工生产线上进行加工操作,记录两种采集系统的机床主轴振动情况。两种采集系统的对比结果如图6 所示。

图6 采集系统灵敏度实验结果

通过对实验结果进行分析可知,通过两种系统都可以实现生产线数据的自动化采集,但机床主轴的振动情况不同,当采用材料均匀的毛坯进行加工时,该文系统的机床主轴振动正常,生产线数据采集较为顺利,而采用基于LabVIEW 的机械生产线数据采集系统中的机床主轴振动出现了一处波动,造成生产线数据采集缓慢,采集的生产线数据不完整,这是由于基于LabVIEW 的生产线数据采集系统对毛坯的材料识别精度较低,反应较慢。当采用材料不均匀的毛坯进行加工时,该文系统的机床主轴振动异常,在机床刚开始对毛坯进行加工时,机床异常振动一次,在加工的第300 s 时,机床又异常振动一次,在第500 s 时,机床发生了较大频率的振动,并且机床上的报警装置自动报警,提示机床中的材料出现问题,需要作出响应;而基于LabVIEW 的生产线数据采集系统,机床只出现了一次异常振动,并且没有进行及时报警,反应灵敏度较低,由此可验证该文系统的灵敏度优于基于LabVIEW 的生产线数据采集系统的灵敏度,这是由于在该文设计的生产线数据自动化采集系统具有MES 平台,它为采集系统提供了较为完善的生产线数据管理系统,能够实时监测机床的振动情况,以此判断机床生产线的运行状态,可以将生产线的实时运行状态上报给工作人员,实现对生产线运行状态的监测。

基于以上得到的系统灵敏度对比结果,对两种采集系统的误码率和丢包率进行对比实验。

在生产线数据进行自动化采集的过程中,在采集生产线数据时会出现误码和丢包的情况,这会影响生产线数据的采集效果,造成生产线数据的部分丢失,不能保证生产线数据的完整性。为了更准确地对比出两种采集系统的误码率和丢包率,设定生产线数据的初始采集速率为1.5 pkts/s,使系统同时采集两台机床上的生产线数据,随着采集速率的不断提升,记录两种采集系统采集生产线数据的数量,通常情况下采集的生产线数据越多,数据的丢包率越低,其中,误码率=数据个数/采集速率×100%。两种系统的丢包率对比结果如图7 所示。

图7 丢包率实验结果

通过对实验结果进行分析可知,随着采集速率的不断升高,该文系统和基于LabVIEW 的生产线数据采集系统采集的数据数量均逐渐升高,两种系统均出现了误码和丢包的现象,但该文设计的基于MES 平台的生产线数据自动化采集系统采集的生产线数据数量要远远高于基于LabVIEW 的生产线数据采集系统采集的数据量,在任何一个采集速率下,数据量都较高,因此该文系统的丢包率低于基于LabVIEW 的生产线数据采集系统的丢包率,通过对误码率的计算,可得出该文系统的误码率低于基于LabVIEW 的生产线数据采集系统的误码率,说明该文系统的采集效果更好,可以采集更多的生产线数据。

综上所述,该文设计的基于MES 平台的生产线数据自动化采集系统优于基于LabVIEW 的生产线数据采集系统,该文系统的采集灵敏度更好,数据的丢包率和误码率更低,采集效果更佳。

4 结束语

综上所述,该文为了了解生产线情况、确定生产线内部的管理水平、确保生产效率可以得到提高,利用硬件对数据进行采集,设置软件程序执行硬件操作,最后通过对比实验验证了该文设计的基于MES平台的生产线数据自动化采集系统优于基于LabVIEW 的生产线数据采集系统,具有一定的应用价值。