商用车气压驻车制动系统继动阀压力特性研究

2022-10-28林家祥孙乙城李少伟周茜琳

胡 俊,林家祥,孙乙城,李少伟,周茜琳

(广西科技大学 机械与汽车工程学院,广西 柳州 545616)

0 引言

随着我国商用车需求量的逐年增长,人们对商用车的安全性能提出了更高的要求。制动系统作为汽车的核心安全系统,其性能好坏直接影响汽车的制动可靠性和行驶安全性。气压制动系统已广泛应用于中重型商用车,具有结构简单、动力源环保、能产生大制动驱动力等显著优点。继动阀是组成驻车制动系统的关键部件之一,可以缩短充气和排气的时间。在解除驻车制动时,弹簧制动气室气压逐渐升高,直至完全松开驻车制动器需要一定的时间。如果气压传输时间过长就会造成驻车制动解除慢,不仅会大大降低汽车行驶效率,还会影响商用车的制动安全性能。

国内外学者对气压制动系统中阀类零件的研究不多,主要以压力响应特性研究为主。霍皓灵等应用AMESim 仿真软件对快放阀进行建模仿真,得到对快放阀压力响应影响较大的变量,并利用正交试验法对快放阀结构参数进行优化设计;李保平等利用Simulink 平台建立快放阀仿真模型,通过对比仿真结果和试验数据,分析不同条件下的压力响应特性;方桂花等建立继动阀AMESim动态模型及系统AMESim 模型,研究不同因素下继动阀的动态响应特性,并通过系统仿真验证了继动阀的控制作用。

目前对于继动阀压力特性的研究,主要是利用AMESim仿真软件进行建模仿真,由于其参数不易确定,仿真调参困难。因此,本文以某商用车气压驻车制动系统继动阀为研究对象,分析驻车制动回路继动阀的工作过程,基于继动阀的物理结构和气动知识,建立继动阀的数学模型和Simulink仿真模型,并通过试验验证模型的正确性,研究继动阀在升压过程中的压力响应特性,为继动阀的结构优化和系统研究提供理论支持。

1 商用车气压驻车制动系统及继动阀

1.1 商用车气压驻车制动系统

商用车气压驻车制动系统大多采用断气刹,这种制动系统平时处于常刹车状态,当车辆即将行驶时,需松开驻车手刹,此时是一个充气过程,弹簧制动气室压力达到一定值,压缩强力弹簧,松开驻车制动器。断气刹是储能弹簧气压制动方式,不仅用于驻车制动,还可用于紧急制动。商用车气压驻车制动系统主要由气源、驻车手阀、驻车制动回路、驻车制动器等部分组成。图1为商用车气压驻车制动系统原理图,继动阀5 安装在驻车手阀4与后桥弹簧制动气室6之间,其作用是在解除驻车制动时使弹簧制动气室快速充气。

图1 商用车气压驻车制动系统原理图

1.2 继动阀的结构与工作原理

1.2.1 继动阀的结构与工作原理

继动阀的主要结构有阀体、活塞、阀门总成和复位弹簧,具有4种工作接口,分别是控制口、进气口、出气口和排气口。继动阀的结构图如图2所示,进气阀门、阀芯、排气阀门组成阀门总成,进气口与储气筒相连直接供气,控制口与驻车手阀相通,出气口连接后桥弹簧制动气室,排气口与大气相通用于排气。

图2 继动阀阀体结构图

进行驻车制动时,驾驶员拉起手刹,驻车手阀关闭,排气口打开,继动阀控制口气压通过驻车手阀排出,气压力不断降低,活塞及阀门总成在阀腔气压力和复位弹簧力共同作用下,向上移动至临界位置,进气阀门关闭,排气阀门打开,排气通道开启,弹簧制动气室中的压缩空气通过排气阀门和排气口排向大气,释放被压缩的强力弹簧,实现驻车制动。

解除驻车制动时,驾驶员放下手刹,驻车手阀打开通气,控制气压通过驻车手阀通向继动阀控制口,活塞向下移动至临界位置,接着压着阀门总成一起向下移动,先关闭排气阀门,再打开进气阀门,储气筒中的压缩空气便可直接经进气口流进继动阀的阀腔内,再经过出气口充进弹簧制动气室,压缩强力弹簧,松开驻车制动器,实现解除驻车制动。

1.2.2 继动阀的压力特性要求

关于商用车气压驻车制动系统继动阀的压力响应特性要求,《商用车辆和挂车制动系统技术要求及试验方法》(GB 12676—2014)和《机动车运行安全技术条件》(GB 7258—2017)等相关法规提出了明确规定:1)从开始制动到制动气室压力达到稳态值75%的响应时间不得超过0.6 s;2)解除驻车制动的压力响应时间不得超过1.2 s。除此之外,提高制动的可靠性,还要保证系统的稳定性要求,避免在制动的过程中出现压力波动过大的现象。因此,本文主要从压力响应特性和系统稳定性2个方面对继动阀升压过程中的压力特性展开研究。

2 继动阀的数学模型及仿真模型

2.1 继动阀的数学模型

2.1.1 继动阀的结构与工作原理

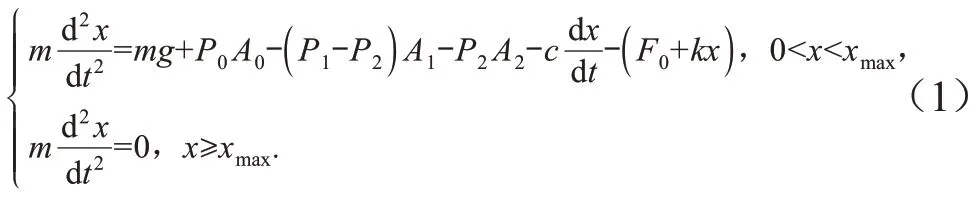

图3为继动阀升压过程中活塞及阀门总成的受力分析。可得到活塞及阀门总成的运动方程如下:

图3 继动阀活塞及阀门总成的受力分析

其中:为活塞与阀门总成的质量;为重力加速度;为控制气压;为输入气压;为输出气压;为活塞上表面有效承压面积;为进气阀门有效承压面积;为活塞下表面有效承压面积;为活塞有效位移;为速度阻尼系数;为复位弹簧刚度;为弹簧预紧力。

2.1.2 固定节流孔质量流量数学模型

继动阀的进气口和出气口都可以等效为具有一定开度的固定节流孔,故都可以用固定节流孔质量流量方程来表示其数学模型。国际标准ISO 6358中规定,将音速流导值、临界压力比值作为固定节流孔流量特性的主要特征参数。继动阀进出气口的气体质量流量计算如式(2)所示:

其中:为标准大气密度;为音速流导;为上游气体压力;为下游气体压力;为临界压力比;为上游气体温度。

2.1.3 可变节流孔质量流量数学模型

充气过程中进气阀门的流通面积为一个变值。根据理想气体连续性方程和伯努利方程,通过进气阀口进入继动阀阀腔的气体质量流量计算公式为:

其中:为气体流量系数;为上游气体压力;为下游气体压力;为进气口流通面积;为等熵系数;为气体常数;为上游气体绝对温度。

2.1.4 继动阀各阀腔压力特性数学模型

在升压的过程中,继动阀的进气腔是一个固定容积,出气腔与弹簧制动气室相连,则出气腔压力变化就是变容积气室的压力变化。分别建立继动阀升压过程中继动阀进气腔和弹簧制动气室内腔压力特性的数学模型。

其中:为气体比热比,理想气体值为1.4;为气体常数,理想气体值为287 N·m(/kg·K)。

2.2 继动阀的仿真模型

继动阀的升压过程是一个非线性动态系统,对其进行直接求解非常复杂,本文将运用图形化仿真建模软件Matlab/Simulink 对继动阀进行仿真建模。根据所推导的继动阀数学模型,在Simulink模块中搭建继动阀压力动态仿真模型,并运用四阶龙格-库塔法进行求解,其仿真模型如图4所示。

图4 继动阀压力特性仿真模型

3 继动阀压力特性的试验设置

3.1 试验方案设计

为深入研究继动阀压力特性的影响因素,参照《汽车和挂车 气压控制装置技术要求及台架试验方法》(QC/T 35—2015),设计了如图5 所示的试验回路图。

图5 试验回路图

3.2 试验内容

本文以继动阀控制口和弹簧制动气室的压力变化为主要测量值,探究驻车制动系统继动阀的压力特性。压力传感器9、11 分别用于采集2 个弹簧制动气室的压力变化值,压力传感器12 用于采集继动阀控制口的压力变化值。为了达到试验测量要求,本次试验所选的压力传感器为SMC 生产的PSE540A-R06,测量压力范围为0~1.0 MPa,测量精度为1%FS。

3.3 试验结果

按照试验回路图连接继动阀压力特性测试回路,利用LabⅤIEW 软件编写压力测试程序,对试验过程中压力传感器的测试数据进行采集和处理。

3.4 试验与仿真结果对比

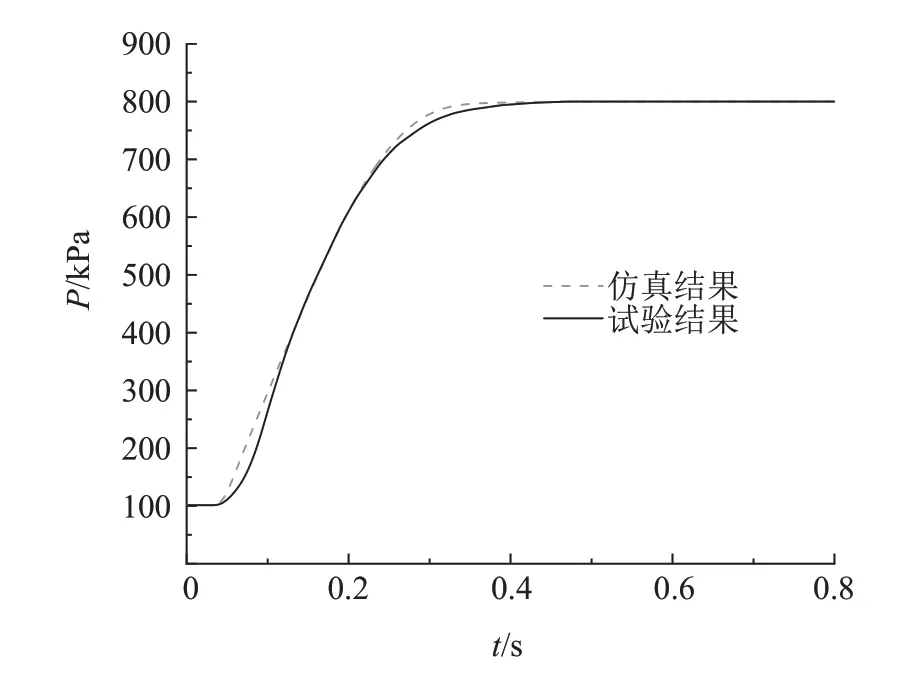

输入气压为800 kPa,控制气压为800 kPa,继动阀进气口、出气口直径均为10 mm,控制口直径5 mm,通过图4 仿真模型进行仿真运算,利用图5 试验回路进行压力测试,得到了如图6 所示的仿真与试验结果对比图。由图可知,两者数据的整体一致性比较好,证明仿真模型的准确性比较高,试验回路设计比较合理。在升压起始阶段存在一定误差,这是由于在充气过程的初期,进气阀门的流通面积为一个变值,变量较为复杂,因此,仿真结果与试验结果存在一定误差。在升压的中后期,整个充气过程趋于稳定,试验结果与仿真结果误差比较小。

图6 仿真与试验结果对比

4 继动阀压力特性的影响因素分析

通过对仿真结果和试验数据的分析对比可知,继动阀数学模型和仿真模型的准确度比较高,可以通过仿真对继动阀压力特性的影响因素进行研究分析。根据继动阀的实际拆解,其结构参数包括活塞质量、活塞直径、进气阀门直径、进气口直径、排气间隙宽度等,测量所得的相关数据作为仿真参数;依据继动阀的工作原理,其性能参数包括输入气压、控制气压、控制口进气速率、相通气室初始容积等,选取相关数据作为仿真参数。通过仿真试验可得到继动阀的动态压力响应曲线,分析不同条件下继动阀的充气升压曲线,得到对继动阀充气延迟影响比较大的因素。

4.1 继动阀进气口直径对压力特性的影响

图7 为5 种进气口直径情况下的升压过程气室压力变化曲线图。由图7可看出,继动阀进气口直径对压力特性的影响比较明显,当进气口直径增大时,气压上升速度加快,升压过程气室压力响应时间缩短。当进气口直径超过10 mm时,对缩短压力响应时间的影响大大降低。

图7 (网络版彩图)继动阀进气口直径对压力特性的影响

4.2 继动阀进气阀门直径对压力特性的影响

图8为5种进气阀门直径情况下的升压过程气室压力变化曲线图。由图8可知,继动阀进气阀门直径对压力特性有一定影响,当进气阀门直径减小时,气压上升速度加快,升压过程气室压力响应时间缩短。

图8 (网络版彩图)继动阀进气阀门直径对压力特性的影响

4.3 继动阀控制口进气速率对压力特性的影响

图9 为5 种控制口进气速率情况下的升压过程气室压力变化曲线图。由图9可看出,控制口进气速率越快,进气时间越短,气室升压速度就越快,压力响应时间缩短。当控制口进气时间变长时,升压过程压力波动越来越明显,因此,继动阀控制口进气速率对压力特性影响很明显。

图9 (网络版彩图)继动阀控制口进气速率对压力特性的影响

4.4 继动阀相通气室初始容积对压力特性的影响

图10为5种气室初始容积情况下的升压过程气室压力变化曲线图。由图10 可知,继动阀相通气室初始容积对压力特性的影响非常明显,气室初始容积越小,气室压力上升速度就越快,压力响应时间缩短。

图10 (网络版彩图)继动阀相通气室初始容积对压力特性的影响

5 结论

本文对继动阀进行了数学建模和仿真模型搭建,并设计了继动阀压力特性的测试试验,对比分析了仿真和试验结果,证明了数学模型和仿真模型的准确性比较高。通过仿真研究,分析了继动阀进气口直径、进气阀门直径、控制口进气速率、相通气室初始容积对升压过程压力特性的影响。分析结果表明:1)继动阀进气口直径越大,压力响应时间越短,当进气口直径超过10 mm 时,对压力响应时间的影响不明显,出于节能考虑,继动阀进气口直径为10 mm最为合理;2)继动阀进气阀门直径越小,压力响应速度越快;3)继动阀控制口进气速率越快,压力响应时间越短,当控制口进气时间变长时,压力波动越来越明显;4)继动阀相通气室初始容积越小,压力响应速度越快。因此,在对继动阀进行结构参数优化和系统选型匹配时,要充分考虑升压过程中压力响应时间、系统稳定性等因素。本文所建模型可对继动阀的优化设计和系统仿真研究提供理论支持。