提高CFB锅炉效率及节能降耗措施分析

2022-10-27荆晓磊

荆晓磊

(中国石化天津分公司,天津300000)

热电工程#8、#9、#10CFB锅炉是某企业100万吨/年乙烯及配套项目主要的配套装置之一,主要包括3台465 t/h循环流化床锅炉(CFB)。其锅炉效率约为90%,其中绝大部分的热损失为排烟热损失与物理未完全燃烧热损失。每年燃烧石油焦及煤折算后约为200万吨,提升1%锅炉效率即可节约2万吨煤。并且随着碳达峰限期的临近,可供燃烧的煤趋于恒定,为满足外界需求,增产创利,必须提升锅炉效率。

1 基于正反平衡法提高CFB锅炉热效率的措施[1]

锅炉热效率是反映锅炉运行经济性的重要指标,实际负荷在额定值的75%~100%之间热效率最高。以该厂CFB锅炉为例,其运行负荷多为350~440 t/h,属于高效区间,因此具备较高的锅炉效率。锅炉热效率的计算方法有正平衡法和反平衡法两种。正平衡法为对比锅炉所产生的热量与燃料所具备的热量,见公式(1)。

其中,B为锅炉蒸发量,t/h,可由盘前表计得出;h1为蒸汽焓值,kJ/kg,根据焓熵图得出;h2为给水焓值,kJ/kg,根据焓熵图得出;F为燃料放出的全部热量,kJ,根据投料量与低位发热量乘积求出。

反平衡法通过分析锅炉在生产过程中的各种热损失推算出锅炉热效率,见公式(2)。

其中,q2为排烟热损失率;q3为气体未完全燃烧热损失率;q4为固体未完全燃烧热损失率;q5为散热损失率;q6灰渣物理热损失率。

通过分析影响锅炉正反平衡的因素并加强改造,减少热损失,从而提高锅炉效率。

1.1 控制排污量

在锅炉其他条件不变的情况下,炉水pH值与蒸发量有直接关系,因此锅炉运行中对炉水品质要求严格。降负荷时,蒸汽量逐步减少,炉水中的钙、镁离子减少,pH降低,碱度下降;并且只有保证在碱性溶液中,才能生成流动性较强的、容易排出的水渣。如炉水呈酸性,还会造成设备的腐蚀。以该厂CFB锅炉为例,通过加入氨水至除氧器中控制给水的pH在9.2~9.6;通过加入磷酸三钠至汽包维持炉水pH在9.0~9.7。由于加药会产生水渣以及大量处于上部的离子物质,因此需要一定的排污率来控制炉水品质在合格区间并排出水渣,达到汽包的良好稳定运行。

锅炉排污率过高造成汽包内大量饱和水流失,导致热量与水资源的浪费,同时污染环境。从正平衡公式(1)可以看出,锅炉蒸发量B必然降低,因此锅炉效率会受到影响。保证良好的排污率是提升锅炉效率的方法,其中炉水中的硅离子以及电导率可以较直观反映炉水中各种离子的数量,通过控制硅离子的数值来改变排污率,使硅离子含量在经济性的数值范围之内,相应降低连排量。同时对排污水进行利用,以该厂为例设置有连排扩容器,排污水进入连排扩容器后产生二次蒸汽,经过汽水分离后进入除氧器进而演变为锅炉给水,减少热损失,提高锅炉效率。

1.2 加强锅炉密封[2]

通过反平衡公式(2)可知,排烟热损失q2是影响锅炉效率的重要参数。当锅炉密封性较差,漏风系数较高时,排烟热损失提高。这是由于锅炉处于微负压状态,当密封较差时空气会吸入炉膛内,造成空气系数上升以及烟气量增大,提高引风机的出力,并且如果炉膛漏风明显,大量冷风进入炉膛中会对床温造成影响,影响锅炉运行状况,进而降低锅炉效率。根据有关实验研究,漏风系数每上升0.1,排烟热损失将会增加0.2%~0.4%,因此及时提高密封性具有重要意义。该厂CFB锅炉会在启炉前进行炉膛严密性测试,其步骤为:

(1)关闭所有人孔、观察孔,打开所有待测通道。

(2)启动一次风机,保证炉膛压力500~1 000 Pa,在一次风机入口逐渐加入干燥滑石粉,运行20分钟后停止。

(3)观察炉膛及烟道各处有白灰的地方均为泄漏点,应仔细检查原因并进行密封。

1.3 保证炉膛清洁

保证炉膛的清洁对提高传热有重要意义。锅炉受热面以及水循环系统受积灰、结焦、水沟影响明显,这是由于杂质会降低锅炉传热效果。以结焦为例,焦块导热系数约为0.3 W/(m·k),而碳钢导热系数高达46.5 W/(m·k),差距显而易见。需要控制炉水和给水的加药并与连排定排相呼应,分别保证炉水品质合格并实现无垢运行,从而提升水循环的传热系数;为减少积灰与结焦的影响,需要进行定期吹灰工作,以该厂CFB锅炉为例,要求每天至少固定进行4次吹灰,采用的是中压蒸汽,设置有长伸缩吹灰器、半伸缩吹灰器、固定式吹灰器以及依靠工厂风的声波吹灰器,吹灰器可以对炉膛的受热面进行清扫,吹掉处于烟道内装置上附着的灰尘,提高传热系数,保证蒸汽温度,提高蒸汽焓,并且由于表面灰渣的清除减少了灰渣熔化的可能性,降低了锅炉受热面结焦的风险。传热系数提高,排烟温度也会降低,经测试发现3台CFB锅炉在进行吹灰后,6 h内的排烟温度平均降低3 ℃,提高了锅炉的热效率。

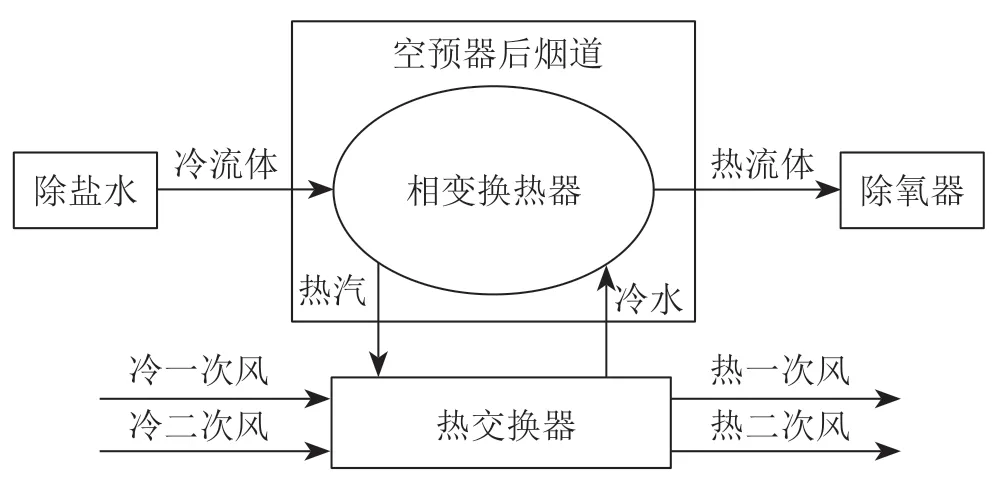

1.4 设置烟气余热回收装置

烟气焓是很大的一部分热量,烟气在经过过热器、省煤器、空预器进行换热后的出口温度在140~170 ℃之间,直接进行除尘脱硫排放会造成较高的热损失,这也是排烟热损失q2是锅炉主要热损失的原因,因此需要对这部分热量进行利用。设置相变换热器可有效降低排烟温度,图1所示为该厂9号炉相变系统原理,其布置在空预器后烟道处,类似于一个小型汽包,以水为循环介质,水在相变换热器内被加热成为蒸汽,蒸汽一部分与汽机侧除盐水进行换热,提高进入除氧器的温度;另一方面与未进入空预器的冷一次风、冷二次风进行热交换,蒸汽放热后液化为水,水继续在烟道内加热生成蒸汽,如此往复循环,达到吸收烟气温度,降低排烟温度的目的。经过设置相变余热回收系统,排烟温度范围降至110~140 ℃,吸热效果显著。提高一二次风进入空预器前的温度,可以有效防止低温腐蚀的发生,在提高锅炉热效率的同时,提高了空预器使用寿命,一举两得。

图1 相变换热器原理

1.5 合理配风

CFB锅炉在运行中有明显的密相区与稀相区,其对燃料燃烧影响显著。密相区为大颗粒、高浓度的燃烧区,是一个储存热量的热库,燃料挥发份的析出和部分燃烧发生在该区域;炉膛上部为稀相区,其气体含量高,固体颗粒小,大多数燃烧主要发生在此区域。因此需要合理操作保证配风良好,达到降低热损失,提高锅炉效率的目的。

燃料在燃烧过程中需要空气中的氧气进行助燃。由于燃料的不同以及负荷的变化,实际生产中的空气量要高于理论需求的空气量,其比值为空气系数,通过进行配风操作可以改变空气系数。当空气系数增加时,会使炉膛内的氧气含量增加,使燃烧更加充分,气体不完全燃烧热损失q3相对降低,固体不完全燃烧热损失q4也随之减少,但会使烟气流速加快,排烟热损失q2提高显著,并且随着氧含量增加,锅炉排放物如氮氧化物、二氧化硫也会增加,进而增加了尿素与石灰石的消耗;当空气系数进一步提高,会严重影响炉膛床温,对锅炉的平稳运行与出力造成影响。当空气系数减少时,会使排烟热损失降低,但不完全燃烧热损失显著提高,当氧含量低于一定数值时会造成床温超限,损伤设备,还会使一部分无法燃烧充分的燃料在尾部烟道二次燃烧,对锅炉尾部烟道受热面造成伤害,因此需要进行合理配风,保证各项损失之和较低。

1.6 配备高效冷渣器

CFB锅炉在运行过程中排出的高温床料温度在800 ℃左右,直接进行排放不仅会使灰渣显热损失q6提高,还会影响环境,因此需要配备高效冷渣器对热量进行回收。以该厂CFB锅炉为例,每台炉子配备甲乙侧两个冷渣器,其结构为采用风力流化输送的风冷水冷一体化冷渣器,在内部设有冷却水盘管吸热,底部为定向风帽,使进入的床料在内部充分放热,在运行中冷渣器所排出的底渣温度通常在100 ℃以下,大幅度降低了灰渣显热损失,提升锅炉效率。在运行过程中冷渣器可采用连续与间断性运行方式,目的在于保证床压,维持锅炉稳定运行。

1.7 燃料洁净与保温完善[3]

锅炉所采用的燃料会直接影响锅炉热效率,燃料与锅炉设计不匹配会造成燃烧恶化、流化不良、床温较低;燃料中含有大颗粒杂质也会使冷渣器堵塞,影响锅炉正常排渣,使锅炉出力产生影响;燃料中的粒径尺寸较大会导致燃烧不充分,物理不完全燃烧热损失q4增加,大粒径也会造成流化风阻力增加,导致配风难以实现均匀化,因此选用适宜燃料尤为重要。

锅炉炉膛及管线直接暴露在环境中会造成散热损失q5大幅度增加,并且随着锅炉容量的增加,散热损失呈降低趋势,为此需要合适的保温耐热材料,使表面散热量在合理范围内。根据公式(3)可计算所需保温层厚度:

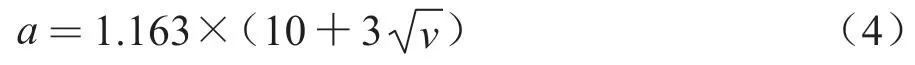

其中δ为保温层厚度,m;k为保温材料的导热系数,W/(m·K);tf为炉墙外壁温度,k;t0为环境温度,k;Q为散热量,w;a为保温层与外界环境之间的综合换热系数,计算公式见式(4):

式中:v为环境中的风速,m/s,由公式(3)可以看出,选用导热系数较小,厚度较大的保温材料可以有效降低表面散热量,进而提升锅炉效率。

2 其它节能降耗措施[4]

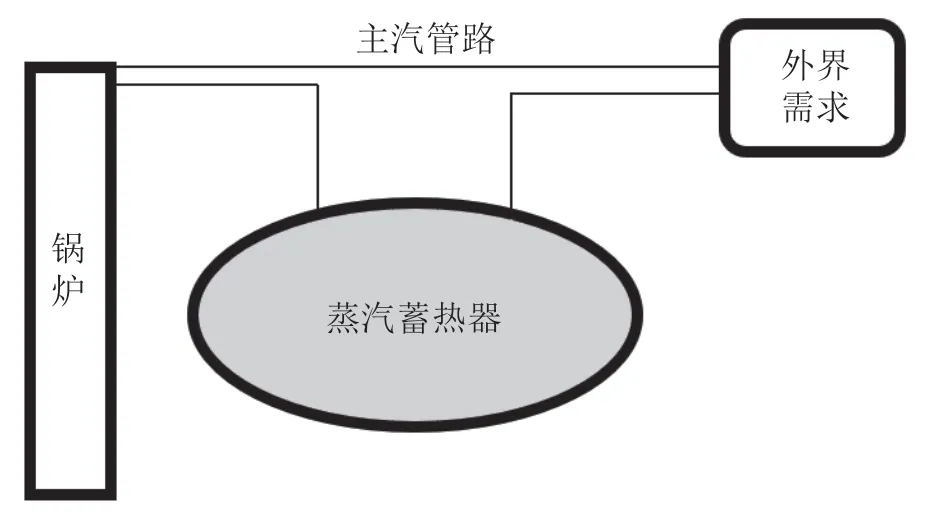

2.1 设置蒸汽蓄热器

在实际生产当中,锅炉的主汽压力与外界需求息息相关。以该厂CFB锅炉为例,3台CFB锅炉所产生的蒸汽一部分去往汽轮机进行膨胀做功;一部分作为炼化所需供气前往中沙石化。当外界所需负荷变动时,主汽压力波动明显,甚至有时会不在11.5~12.3 MPa的要求范围之内,对安全运行造成影响;当压力变化时仅增长锅炉负荷,要经过燃烧、蒸发、过热阶段,行程较长,还会出现追着压力走不断增加和减少给料量的现象。当主汽压力和主汽温度同时过低时会造汽轮机末级蒸汽液化,汽轮机带水造成损伤的事故;而主汽压力过高时中沙石化会自动将过热蒸汽对空排放,也是对能源的浪费,因此蒸汽蓄热器十分必要,其原理如图2所示。当主汽压力过高时,产生的多余蒸汽进入蒸汽蓄热器,蓄热器内部为饱和水,类似于一个小汽包,蒸汽进入后与饱和水换热,提高内部水及蒸汽的焓值,同时增加蓄热器压力;当主汽压力偏低不能满足外界需求时,由于蓄热器内部压力较高,会产生过热蒸汽进入到供气管线当中,对压力进行补偿,从而达到削峰填谷的作用。

图2 蒸汽蓄热器原理

2.2 降低设备耗能

对锅炉生产中所需要的耗能设备进行严格管控和节能改造是降低设备耗能的重要措施。以风机为例,应合理配风,保证较低的氧量,降低风机电流从而降低风机能耗,同时应避免设备不匹配的现象,使风机出力满足锅炉生产所需,又不至于“大牛拉小车”;以给水系统为例,较高的给水压力可以保证汽包水位的稳定性,防止发生事故时水位供给不足的现象,但较高的给水压力会造成给水泵耗能大幅增加,在保证安全运行的前提下适当降低给水压力,是降低给水泵单耗的重要措施;最后要保证各设备开关的合理性,避免无效能耗。

2.3 供需对应

保证锅炉所产生的蒸汽量与外界相对应,并且尽可能降低主汽管线到用汽设备的距离,这样可以降低因路径摩擦而造成的沿程损失和因为管路弯曲或者阀门过多造成的局部损失。以该厂3台CFB锅炉为例,其中8号炉正对8号机,而9、10号炉距离8号机有一定的距离。当8号炉启用时,锅炉输出的压力与汽轮机进汽压力仅有0.2~0.3 MPa的损失;而当8号炉停炉期间,该蒸汽压力损失高达0.5 MPa,其能力损失绝大部分用于路程做工和散热。因此将供需结合且减少损失是节能降耗的方法。

2.4 锅炉副产物利用

锅炉运行中会产生除蒸汽外的副产物,对这些副产物加以利用是节能降耗的又一方法。二氧化硫是锅炉运行时所产生的有害气体,应严格管控。以该厂CFB锅炉为例,需要在炉膛内投入大量的石灰石用以减少二氧化硫的生成。经过第一步脱硫的烟气会进入布袋除尘器进行净化,然后送入吸收塔与石灰浆反应,在完成第二步脱硫的同时产生有价值的石膏。CFB锅炉燃烧后剩下的底渣成分包括硫酸钙、二氧化硅等物质,灰渣是一种较好的具有活性的混合材料,可用于水泥混凝土的制备。

3 结论

该文针对影响CFB锅炉热效率的因素进行分析归纳,根据锅炉正反平衡公式得出,通过控制锅炉排污率、加强锅炉密封、提高锅炉清洁度、合理配风、完善保温层、设置高效冷渣器和增加余热回收系统可以提高锅炉热效率,降低热损失;并且针对某厂CFB锅炉提出了节能降耗的可行性措施,包括设置蒸汽蓄热器避免蒸汽浪费、减少设备用电、保证供需对应以及对锅炉的副产物加以利用,可大幅降低锅炉耗能,从而达到低碳、低排放、高炉效的绿色发展。