球磨时间对MA-SPS法制备FeCoCrAlNiB高熵合金微观结构、硬度和断裂韧性的影响

2022-10-27李志聪车金涛林华泰

李志聪, 龙 莹, 车金涛, 林华泰

(广东工业大学 机电工程学院,广州 510006)

高熵合金打破传统金属以单一元素作为主元的限制,其成分的可设计性和可调节性有利于形成特殊的微观组织结构,进而获得高硬度、高耐磨性、高耐高温氧化性等优异性能[1-4],极具学术研究价值和应用前景。

针对含FeCoNi高熵合金体系的强化方式主要有两种。一种是添加Al、Ti、Mo等原子尺寸较大的元素,通过提高超饱和置换固溶体的晶格畸变程度,促进固溶强化效果[5-7];另一种是通过添加B或C等原子尺寸小的元素,产生间隙固溶,起到强化作用[8-9]。当过饱和添加时,会析出硼或碳化物,进一步提高合金强度和硬度。如Long等[10]对在FeCoCrAlNiB高熵合金的研究中发现:B元素与Fe和Cr元素反应生成了硼化物相(FeCrB),与未添加B元素的合金相比,硬度值从6 GPa提升至11 GPa,但硼化物相的出现也导致了合金塑性下降。因此,提高B元素在高熵合金中的固溶强化效果,减少脆性化合物的析出将有助于其综合性能的提升。

高熵合金的制备方法主要有熔炼法[11]、粉末冶金法[12]、激光熔覆[13]、离子溅射[14]和电化学沉积[15]等。对于含硼高熵合金,由于轻元素B和合金元素质量悬殊,与上述方法相比,粉末冶金法可有效避免成分偏析,保证合金组织均匀性和性能稳定性[16-17]。其中,机械合金化法(Mechanical Alloying, MA)不仅能得到纳米晶、非晶等粉末,显著提高高熵合金的固溶度,还能在固态-低温条件下,实现元素的均匀分布,是制备高熵合金粉末的常用方法之一。放电等离子烧结(Spark Plasma Sintering,SPS)相比于传统的真空热压烧结和无压烧结等方法[18-20],具有烧结时间短,冷却速度快,可获得细小、均匀的组织等特点,是一种新型的快速烧结技术。综上,MA+SPS法为提高B在FeCoNiAlCr高熵合金体系中的固溶度,抑制硼化物析出提供了可能性。

本文采用MA+SPS法制备FeCoCrAlNiB高熵合金,并对高能球磨时间对FeCoCrAlNiB高熵合金相组成、微观结构、显微硬度和断裂韧性的影响及相关机理进行研究,为FeCoCrAlNiB高熵合金的制备和性能优化提供实验基础。

1 实 验

本实验采用纯度大于99.9%的金属铝(Al, 75 μm)、铁(Fe, 75 μm)、钴(Co,75 μm)、镍(Ni,75 μm)、铬(Cr, 75 μm)和非晶硼粉(B,40 μm)作为原材料。其中,铝粉、铁粉和铬粉均由北京中金研新材料科技有限公司提供;钴粉、镍粉和硼粉均由上海巷田纳米材料有限公司提供。

将上述6种粉末以等摩尔比称重后置于碳化钨球磨罐中,以球料比为4∶1的碳化钨磨球为球磨介质,采用型号为SPEX8000D的高能球磨机进行机械合金化。为防止空气对实验结果造成影响,粉末处理和取样均在充满高纯氩气的手套箱中进行。球磨机转速及功率分别为1 425 r/min和250 W,球磨时间分别1、5、10、20、30和40 h。为了防止电机过热造成的损坏,在球磨过程中,每球磨60 min停止研磨20 min。随后,将球磨后的混合粉末填装于Φ20 mm的石墨模具,置于放电等离子烧结设备(D20,FCT,Germany)中,在氩气气氛保护下进行烧结,烧结温度为1 100 ℃,加热速率为100 ℃/min,轴向压力为30 MPa,保温时间为10 min。

采用X射线衍射分析仪(XRD,D8 ADVANCE,BRUCKER AXS,Germany)分析合成粉末与烧结后样品的相成分和晶体结构;采用场发射扫描电子显微镜(SEM,Nova NanoSEM430,FEI,USA)分析样品微观组织形貌;采用能谱分析仪(EDS)分析烧结后样品各组织的元素成分;采用显微硬度计(HXP-1000TMC/LCD),在9.8 N载荷下测试烧结后块体材料的硬度,其计算公式为[21]

HV=1.8544P/d2

(1)

式中:HV为维氏硬度值;P为载荷;d为压痕对角线长度的平均值。

在196 N载荷下,用压痕法测试烧结后块体材料的断裂韧性(KIC),计算公式为[21]

(2)

式中:a为压痕对角线长度;c为裂纹长度。

2 结果与讨论

2.1 球磨时间对Fe-Co-Cr-Al-Ni-B混合粉末相成分和微观结构的影响

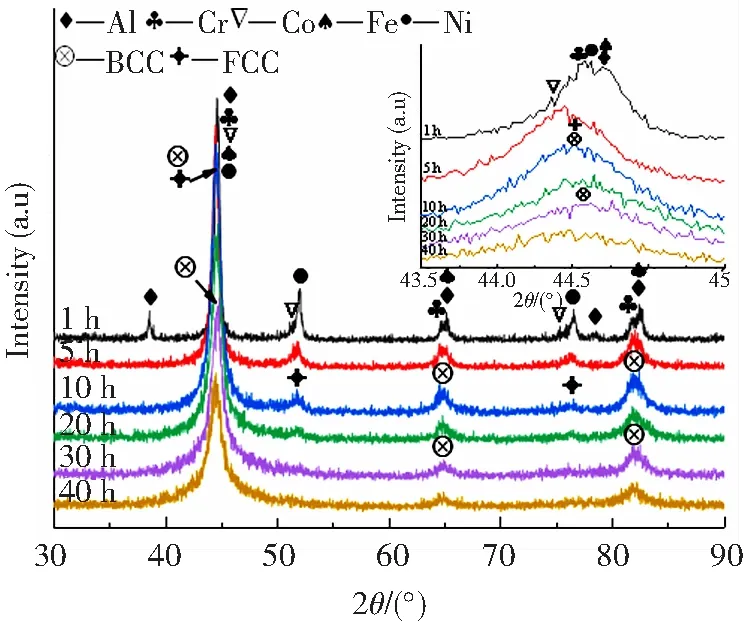

图1所示为Fe-Co-Cr-Al-Ni-B混合粉末经不同时间球磨后测得的XRD谱图。从图中可以看到,球磨1 h后,原料粉末中仍然存在明显的金属衍射峰;球磨5 h后,Al元素对应的衍射峰基本消失;球磨10 h后,Co元素衍射峰消失,且Ni元素衍射峰明显减弱和宽化,这是因为与其他元素相比,Al元素熔点较低,本征扩散系数较高,故固溶速度较快[22],而Co元素由于具有HCP结构,在球磨过程中更易被破碎,机械合金化速度高于具有相近熔点的Ni元素[23];球磨20 h后,Ni、Fe和Cr元素衍射峰峰强继续减弱,衍射峰除BCC相外,还存在微弱的FCC相;在接下来的30~40 h的球磨过程中,仅剩下单一的BCC相,这主要是因为机械合金化完成后形成的固溶体晶体结构倾向于与高熔点元素或以高熔点元素为基的固溶体晶体结构保持一致[23],Fe-Cr固溶体为BCC结构。

图1 不同球磨时间Fe-Co-Cr-Al-Ni-B混合粉末的XRD谱图

在整个球磨过程中,随着球磨时间的延长,BCC相衍射峰峰位先出现明显左移后再右移(见图1右上角插图),说明晶格常数随元素的固溶程度而不断发生变化,这主要受到元素固溶顺序的影响。而且BCC相的强度逐渐减弱,峰形逐渐宽化,这除了证明各金属元素的合金化过程已基本完成之外,还与长时间球磨过程中颗粒粉末不断发生破碎,晶粒细化以及晶格应变增大有关,这点将在下一段进行详细的分析。值得注意的是,由于使用的是非晶B粉,在XRD谱图中没有检测到B的衍射峰;同时,在整个球磨过程中,始终未检测到与B相关的物相,说明机械合金化的过程中没有形成硼化物或者没有形成结晶态的硼化物。

同样限定外径b的值,对a求导,即当b与a之比约为3.59时,可得最小衰减常数,此时相应的特性阻抗为77 Ω。

采用谢乐公式[24]计算得到的晶粒尺寸和晶格应变如表1所示。

表1 不同球磨时间Fe-Co-Cr-Al-Ni-B混合粉末的晶粒尺寸和晶格应变

d=0.89λ(B·cosθ)

(3)

式中:d为晶粒尺寸;λ=0.154 nm;θ为衍射角;B为衍射峰半高宽。

随球磨时间的延长,晶粒尺寸逐渐减少,晶格应变逐渐增大,从0.51%上升到0.70%。特别是在球磨时间为1~5 h阶段中,Al元素完全固溶引起的晶格应变变化明显,这主要是由于Al元素的原子半径尺寸大于其他元素,而且Al元素的熔点较低,溶解速度快。因此,当Al元素溶入系统中时会引起较大的晶格畸变,产生较大的晶格畸变能。在接下来的球磨过程中,晶格应变不断增大的原因是:不同元素之间逐渐发生固溶,晶粒不断细化,球磨过程中不断发生的冷焊、破碎引发的严重塑性变形使得位错密度增加等[25]。

图2所示为经不同球磨时间后获得的Fe-Co-Cr-Al-Ni-B混合粉末的SEM图。从图中可以看到,球磨1 h(图2(a))后,粉末颗粒表面凹凸不平,形状不规则且颗粒尺寸较大,这是因为在球磨初期,粉体硬度较小,塑性较好,磨球和粉体间强烈的碰撞作用促使粉体发生强烈的塑性变形,并在颗粒间形成明显的冷焊作用使颗粒团聚焊合而使尺寸变大;球磨5 h后(图2(b)),颗粒尺寸显著降低,不规则大颗粒减少,但仍保留强烈的塑性变形,颗粒均匀度不高;球磨10 h后(图2(c)),金属元素继续发生固溶,粉末颗粒尺寸持续下降,颗粒形状由于粉末不断地结合-破碎引起的加工硬化作用而逐渐趋于球形,大颗粒粉末明显减少;球磨20~40 h过程中(图2(d)~(f)),颗粒尺寸大小不再发生明显变化,基本维持在20 μm左右。

图2 不同球磨时间Fe-Co-Cr-Al-Ni-B混合粉末的SEM图

2.2 球磨时间对FeCoCrAlNiB 高熵合金相组成和微观结构的影响

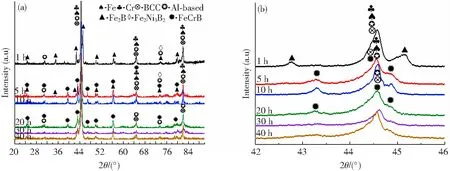

对经不同球磨时间获得的Fe-Co-Cr-Al-Ni-B混合粉末进行SPS烧结,得到的块体样品的XRD谱图如图3所示,通过对比标准PDF卡片可得,球磨1 h的烧结块体样品XRD谱图中除存在BCC结构的Fe和Cr元素的金属衍射峰外,其余合金元素因高温烧结加速了元素固溶,最终形成了A2和Al基(B2)两种BCC固溶体相[26]。由于此时Fe和Cr元素固溶程度较低,故B元素更易与Fe、Cr元素形成Fe2B等硼化物相[10,27];球磨5~10 h后的烧结块体中,Fe和Cr元素固溶程度大幅度提高,硼化物相由Fe2B逐渐转变成FeCrB,而球磨20 h后获得的烧结块体中,Fe、Cr元素衍射峰消失,仅剩下BCC相、Al基(B2)相和硼化物相(FeCrB);球磨30~40 h后获得的块体物相组成与球磨20 h获得的块体样品的物相无明显区别。这说明,高能球磨过程和放电等离子烧结过程都会对FeCoCrAlNiB高熵合金的相成分产生影响,但球磨20 h后,随着球磨时间的延长,合金的物相不再发生明显变化。

图3 不同球磨时间的FeCoCrAlNiB 高熵合金烧结块体的XRD谱图(a)和2θ为42°~46°处放大图(b)

图4为不同球磨时间的烧结块体中各相份数变化图。随着球磨时间的延长,合金中BCC相含量先增加后减少,其中Al基(B2)相含量在整个过程中变化较小;而硼化物相含量变化与BCC相相反。球磨1 h后,XRD结果表明:混合粉末未完全合金化,仍存在较高的金属衍射峰,B元素易与Fe、Cr元素结合形成硼化物相,因此硼化物相的含量较高;随着球磨时间延长至10 h,合金粉末固溶程度得到提高,形成更多的BCC固溶体相,B元素间隙固溶在BCC相中的含量增多;同时,由于高熵合金中的缓慢扩散效应会影响元素原子在合金中的扩散速度,抑制了硼化物相的形成,此时BCC和硼化物相含量均达到峰值。

图4 不同球磨时间的FeCoCrAlNiB高熵合金烧结块体的各相分数变化图

随着球磨时间延长至40 h,硼化物相含量缓慢升高的原因是机械合金化后形成的合金粉末存在亚稳定、过饱和状态,随着球磨时间的延长,其不稳定程度逐渐提高,在烧结过程中,合金通过形成硼化物相来提高稳定性,使硼化物相含量增加。

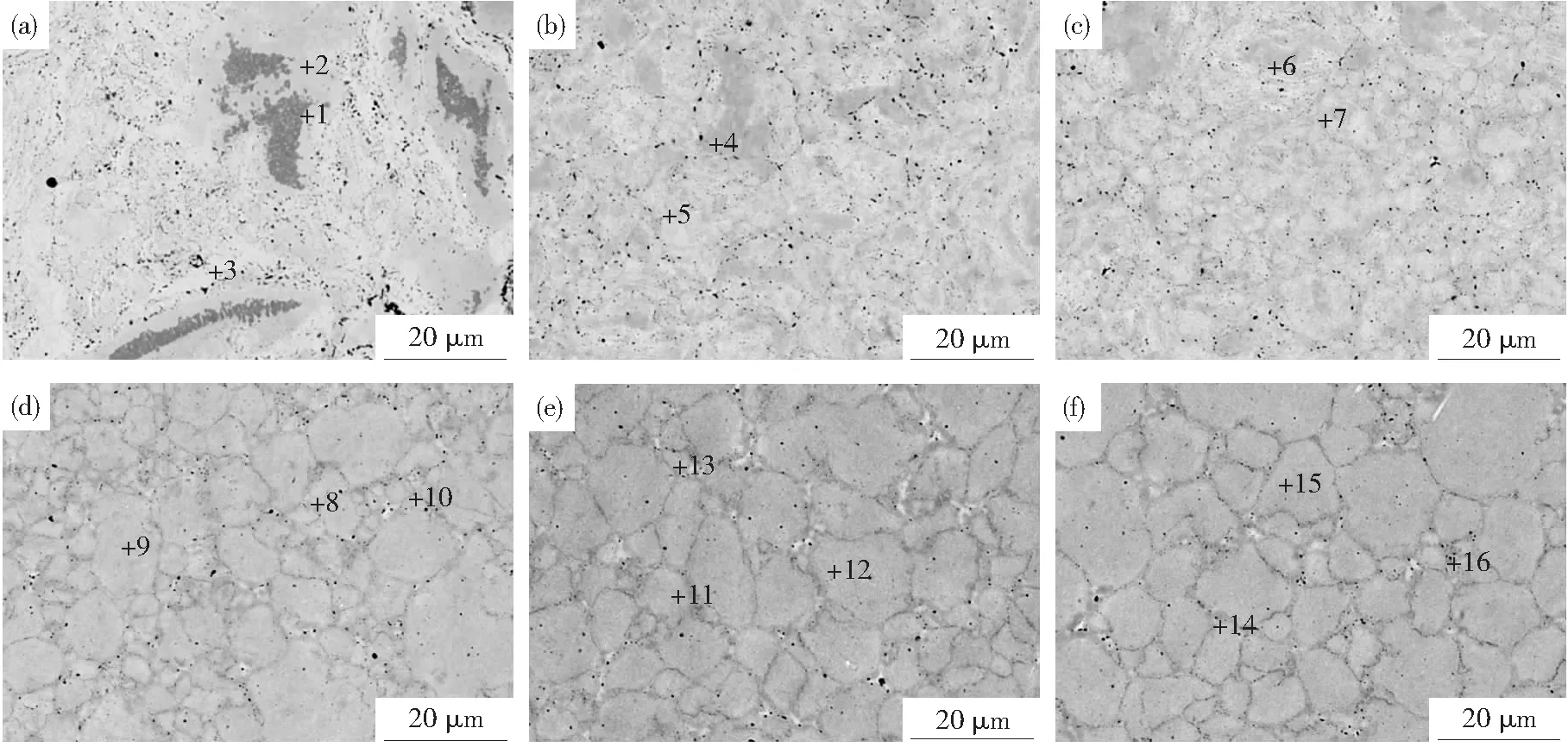

图5为不同球磨时间后的Fe-Co-Cr-Al-Ni-B混合粉末SPS烧结后获得的FeCoCrAlNiB高熵合金块体的SEM-BSE图。

图5 不同球磨时间的FeCoCrAlNiB高熵合金烧结块体SEM-BSE图

球磨1 h(图5(a))的粉体烧结后,块体中含有衬度差异较大的不规则区域,这是因为球磨时间不充分导致合金元素发生严重偏聚。结合图3(a)的块体XRD图谱可得,偏聚元素主要是Fe或Cr元素。继续延长球磨时间至10 h(图5(b)和(c)),块体中的元素偏聚现象明显改善,且逐渐形成网状结构分布在基体上。球磨20 h后(图5(d))的块体显微结构中,可清晰看到网状结构及其包围的颗粒。继续延长球磨时间至30和40 h(图5(e)和(f)),颗粒尺寸逐渐增大,并在网状界面处出现一些白色析出物。

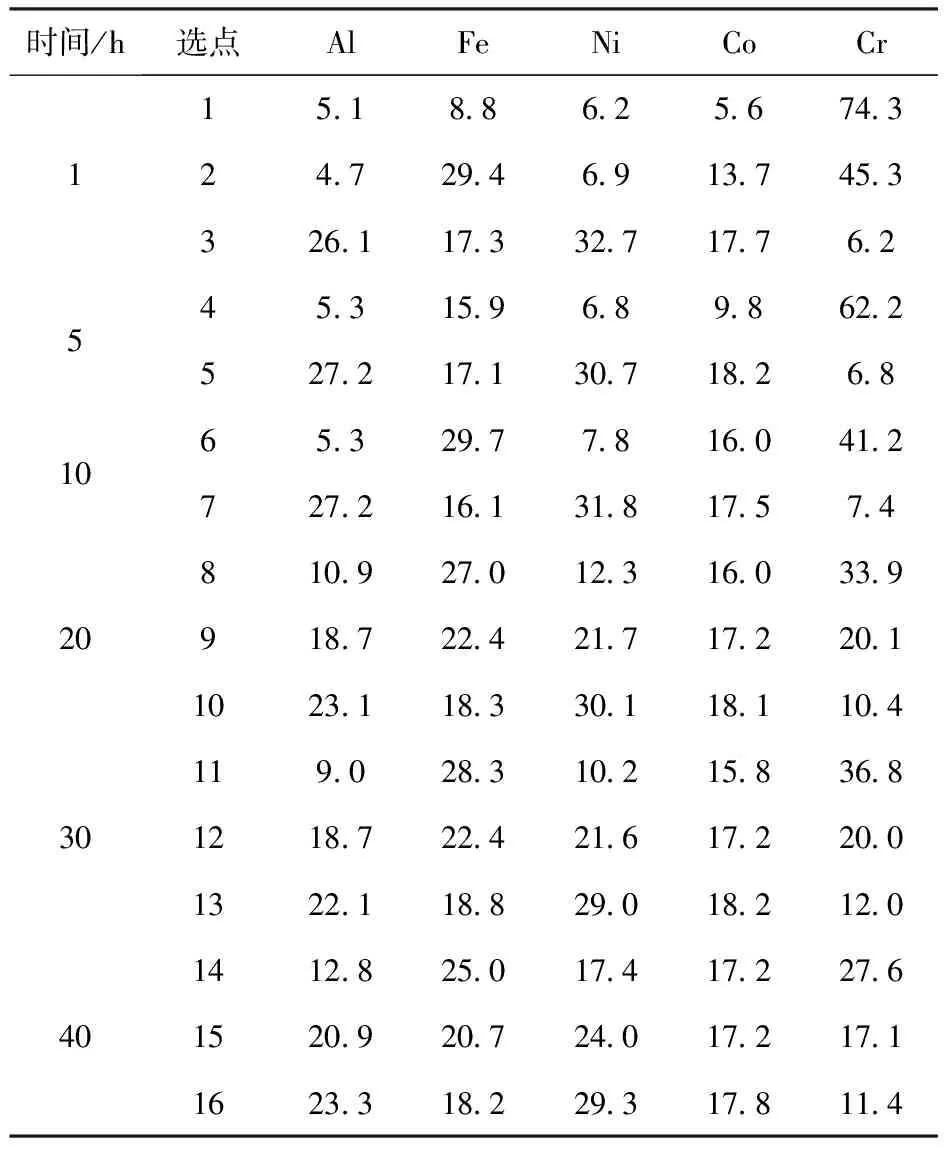

为了进一步分析球磨时间对FeCoCrAlNiB高熵合金微观结构的影响,对合金的不同区域进行元素分析(EDS)。表2是FeCoCrAlNiB高熵合金SEM图中各区域能谱分析结果。在图5(a)中包含4种衬度的区域,其中区域1(深灰色区域)主要是Cr元素偏聚;分布在其外围的区域2(浅灰色区域)则是Fe和Cr以及部分Co元素之间的固溶;区域3(白色区域)则是以Al和Ni元素为主的Al基结构。在图5(b),(c)中,深色区域仍以Cr元素的偏聚为主,浅色区域仍是以Al和Ni元素为主的Al基结构。图5(d)中构成网状结构的区域8主要由Fe、Cr元素组成,结合XRD谱图(图3),可以判断,组织中的网状结构主要由硼化物FeCrB组成。

表2 不同球磨时间的 FeCoCrAlNiB高熵合金块体各区域元素占比(原子分数/%)

图5(d)中被包围颗粒处则是富Al-Ni元素区,区域9、12和15中的各合金元素占比均匀。这说明在网状结构明显出现后,网格内部各元素占比更接近其理论含量(20at.%)。在图5(d)~(f)中,区域10、13和16的Al和Ni元素含量比理论值高得多,可能原因是Al元素作为5种金属元素中唯一一种熔点温度(660 ℃)低于烧结温度的元素,在烧结过程中易于析出。且Al与Ni之间具有较负的混合焓,容易形成金属间化合物,最后在冷却过程中一同析出,并主要集中在由硼化物形成的网状结构处。

2.3 球磨时间对FeCoCrAlNiB高熵合金块体硬度和断裂韧性的影响

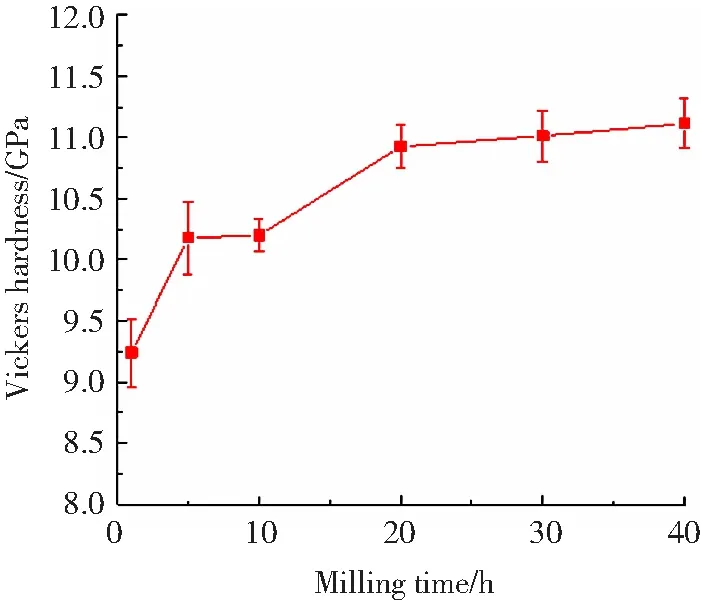

图6为不同球磨时间的FeCoCrAlNiB高熵合金的显微硬度曲线图。

图6 不同球磨时间FeCoCrAlNiB 高熵合金硬度变化曲线

从图中可以看到,随球磨时间的延长,合金硬度值从最低值(9.2±0.3)GPa逐渐提高到(11.1±0.2)GPa。当球磨时间从1 h 延长到20 h,合金硬度值的增加较为明显。根据图2(a)和图5(a),球磨1 h后获得的样品的颗粒尺寸大且不规则,块体中也有大部分金属并未完全固溶扩散,仍然保留各自的金属特性,同时合金中硼化物相和硼原子固溶量较少,对硬度值的提升有限。从图2(b)中可以看到,球磨5 h后获得的混合粉末中颗粒尺寸显著降低,粉体活性提高,有利于机械合金化和烧结时的固相扩散。故球磨时间从1 h延长到5 h,硬度提高主要是由元素之间的固溶强化引起的。随着球磨时间延长至20 h(根据图4和图5(c),(d)),合金SEM图中出现硼化物形成的网状结构,同时硼化物相占比显著增加,硬度提高。继续延长球磨时间至40 h,制备出的合金硬度值在误差范围内无明显变化。这是因为此时的样品微观结构未发生显著改变,而且硼化物相含量增长缓慢,因此硬度的变化不明显。这说明样品硬度的提高主要是固溶强化和硼化物相含量的增加引起的。

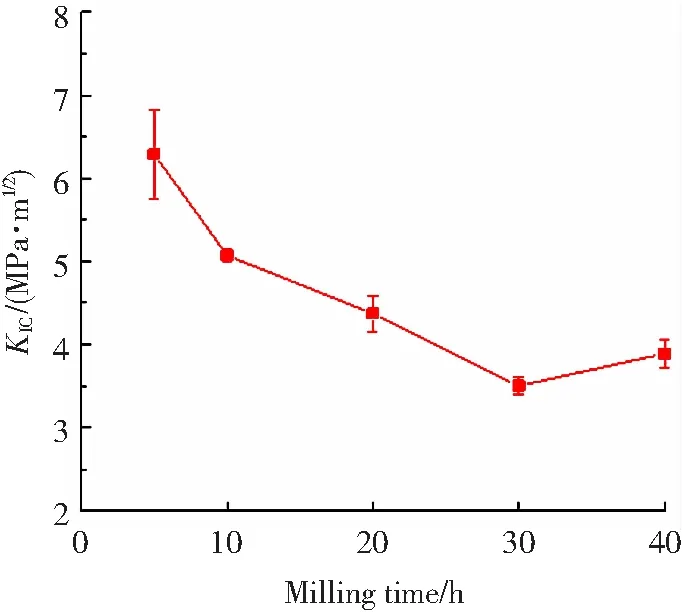

图7为FeCoCrAlNiB 高熵合金断裂韧性曲线图,从图中可看到,随球磨时间的延长,合金韧性整体上呈下降趋势。球磨1 h后的混合粉末经烧结获得的块体中各元素偏聚现象明显(见图5(a)),块体仍表现出明显的金属特性,韧性较高,不能采用压痕法测量出其韧性;从图5(b)和(c)中发现,球磨5 和 10 h的烧结样品中仍存在元素团聚现象,同时硼化物相含量较低故保持着较高的韧性;而随着球磨时间延长至20 h,合金粉末机械合金化过程逐渐完成。经烧结后,样品中出现了大量的硼化物硬质相,同时其形成的网状结构破坏了基体的连续性,故合金断裂韧性进一步下降;随着球磨时间的延长至30 h,样品断裂韧性下降到(3.5±0.1)MPa·m1/2,这是因为球磨时间延长导致更多的Fe、Cr元素在烧结过程中与B元素结合,进而使得硼化物相含量增加,引起合金断裂韧性降低;球磨时间延长到40 h,获得的合金断裂韧性有所提高,这可能是由于Al-Ni化合物在网状结构处析出,合金基体中大尺寸原子含量降低,晶格畸变程度降低,合金韧性提高。综合样品的相成分、微观结构、硬度和断裂韧性值,在本实验所选取的工艺参数范围内,同时考虑工艺时间和球磨时间延长可能引入杂质等方面的影响,经20 h机械合金化获得的粉末烧结后的样品具有较优的综合性能。

图7 不同球磨时间FeCoCrAlNiB 高熵合金断裂韧性变化曲线

3 结 论

本实验较为系统的研究了球磨时间对FeCoCrAlNiB 高熵合金显微组织结构及其硬度和断裂韧性的影响。

1)采用高能球磨对等原子比Fe-Co-Cr-Al-Ni-B混合粉末进行机械合金化的过程中,金属元素合金化顺序依次为Al→Co→Ni→Fe→Cr,先后顺序与各元素熔点相关,球磨阶段最终生成单一的BCC相。

2)FeCoCrAlNiB 高熵合金烧结块体主要由BCC相、Al基相和硼化物相组成。高温烧结加速元素间固溶,解决了因球磨不充分而带来的元素偏聚问题,并使多余的B与Fe、Cr反应生成M2B相(Fe2B和FeCrB),有利于合金硬度的提升。

3)球磨时间的延长显著提高了FeCoCrAlNiB高熵合金中各元素之间的固溶度,混合粉末颗粒尺寸明显减小,硼化物相含量逐渐增加,从而使合金硬度逐渐提高;但由于硼化物组成的网状结构会破坏基体中的连续性,故随球磨时间的延长,合金断裂韧性降低。总体而言,球磨20 h时获得最佳的综合性能。