α区形变对微合金钢中析出相和强度的影响

2022-10-27朱建雷崔慧娟李锁牢

朱建雷, 崔慧娟, 李锁牢, 金 莹

(1.咸阳职业技术学院 机电(技师)学院,西安 712000; 2.昆明理工大学 材料科学与工程学院,昆明650031)

如何能在提高其强度的同时而又不降低甚至提高韧性是钢铁材料研发的主要方向,在提高材料强度的四种主要强化方式中,细晶强化是唯一能够同时提高材料强度和韧性的强化方式。目前钢铁企业已经能够生产晶粒尺寸为3~5 μm的超细晶钢[1-5],而要在此基础上进一步细化晶粒,将会增加技术难度、提高生产成本。此外,进一步细化晶粒后,材料较高的屈强比和较低的延伸率也将限制超细晶钢的实际应用。为此,如何能够进一步提高材料强度而又不损害韧塑性成为的重要研究方向之一。

在4种主要强化方式中,除细晶强化外,析出强化的脆性矢量最小,然而析出强化相为硬脆相,其形貌和尺寸对强化效果和钢材韧塑性有着显著的影响。析出相的尺寸越小,强化增量越明显,而韧塑性降低将越小。因此细化析出相是继续提高材料强度的有效途径之一。研究发现纳米级析出相粒子的强化作用可以提高微合金钢的屈服强度至800 MPa[6-8]以上。屈服强度的提高主要来源于基体中析出相的沉淀强化作用和其它一些原子的固溶强化作用[9-10]。在基体、晶界以及位错附近形成细小的析出相粒子可以产生相当可观的析出强化作用。根据Orowan强化机制,在析出相颗粒体积分数很小的情况下只要控制其尺寸在数纳米的水平,同样也可以获得相当明显的强化效果。相关研究[11-12]指出Nb、Ti在过饱和铁素体基体中弥散析出,析出相的弥散分布可产生显著的析出强化作用。

多数学者通过高温形变或铁素体区等温的方式研究析出相在铁素体基体中析出规律[13-17],而有关α区形变+等温工艺对析出相的析出规律影响的研究却相对较少。本文采用热模拟压缩实验,通过在α区等温和α区形变+等温两种工艺,研究α区形变+等温工艺对析出相在铁素体中的析出形貌特征及屈服强度的影响。

1 实 验

1.1 实验材料

实验钢取材于唐钢生产的低碳微合金管线钢,采用薄板坯连铸连轧工艺,经粗轧、精轧及卷曲工艺成材,其屈服强度大于485 MPa,化学成分见表1。

1.2 实验方法

1.2.1 测定γ→α相变转变点

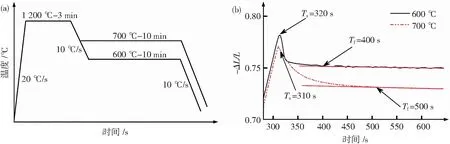

为了研究析出相在铁素体中的析出行为,首先必须测定相应温度下等温时间与奥氏体→铁素体(γ→α)相变的关系。制定如图1(a)所示的热模拟工艺图,在Gleeble热模拟机上测得等温过程中(600和700 ℃)线膨胀率(-ΔL/L)与时间的关系,结果如图1(b)所示。

图1 热膨胀实验工艺图(a)及冷却过程中线膨胀率与温度的关系(b)

通常认为当铁素体的体积分数达到95%时,奥氏体的转变已经基本完成。通过分析线膨胀率与时间曲线的拐点,可以获得铁素体的体积百分比达到95 %所需要的时间。在600和700 ℃等温条件下,γ→α转变开始时间为320和310 s。在线膨胀率-温度曲线上做切线(见图1(b)),通过切点可确定结束时间分别为400 和510 s。可得出在600和700 ℃等温工艺中,γ→α转变基本完成所需的时间分别为80和200 s。据此,制定如图2所示的热模拟工艺图,研究α区形变对析出相形貌的影响。

1.2.2 测试方法

将实验钢加工成Φ8 mm×12 mm圆柱,按图2所示工艺进行热模拟实验,其中工艺A为α区等温热模拟实验,工艺B为α区形变+等温热模拟实验,所制备样品的编号如表2所示。将制备样品沿径向切开,将薄片样品研磨至40 μm后,冲裁成Φ3 mm圆片,用MPT-I型双喷仪在质量分数6%的HClO4酒精电解液中进行双喷减薄,制备透射样品。双喷电压为25~30 V,电流70~80 mA,液氮冷却,加速电压为200 kV。采用透射电子显微镜(TEM H-800)对析出相形貌进行分析。

图2 等温+形变热模拟工艺图:(a)工艺A;(b)工艺B

表2 实验样品编号

2 结果及分析

2.1 (Nb1-xMox)C析出相的形貌特征

经如图2所示的两种工艺可获得4种状态的微合金钢,均为铁素体+渗碳体组织,但基体中弥散分布不同形貌的碳化物析出相,析出相的微观形貌如图3所示。图3中较大尺寸的析出物为微钛处理工艺在凝固过程中析出的TiN,尺寸大多在数十纳米以上。更为细小的点状析出物为Nb、Mo、C形成的复合析出相(Nb1-xMox)C,弥散的分布于铁素体基体之中。铁素体中析出相的尺寸均在10 nm以内,600 ℃等温+形变工艺下得到析出相更为细小,如图3(b)所示。经测量统计,样品A-7,A-6,B-7和B-6中析出相的平均尺寸为9.14、6.35、5.86和2.77 nm。相同温度下A和B两种工艺得到样品中析出相的平均尺寸差分别为:△d1=3.28 nm(700 ℃),△d2=3.58 nm(600 ℃)。从析出相形貌和尺寸统计结果可知,相同的温度,形变的引入,析出相的尺寸明显细化。

图3 不同工艺下纳米级析出相形貌

相同等温温度下,形变的引入同样可以实现细化析出相尺寸的目的。众所周知,形变可以增加组织中的位错密度和形变储能,进而可以提高析出相的形核率、促进析出相弥散形核,细化析出相的尺寸。铁素体区形变后位错密度明显增大,位错上不仅有较大的形变储能,而且位错可以作为一种原子扩散通道,提高Nb、Mo及C原子的扩散速率,因此析出相会优先在位错线上形核、长大。

图4(a)和(b)分别为A-7微观组织中的析出相和B-7微观组织中由于形变导致析出相沿位错网节点形核长大而形成的网状析出相。经过测量统计,等温工艺获得析出相的尺寸约14.81 nm,其尺寸大于相同条件下α区形变+等温工艺所得析出相(9.14 nm)。

图4 不同样品中的析出相形貌:(a)A-7中的析出相;(b)B-7中的网状析出相

因此,为了得到更为细小的析出相,需将等温温度降至700 ℃以下,减少或者抑制微合金元素高温析出,以促进析出相元素在铁素体基体中弥散析出[18]。其次,通过形变增加位错密度和形变储能,提高析出相的形核率,细化析出相。在一定范围内,细化的析出相的强化效果会得到大幅度提高,且对材料的韧塑性的损害也将更小[19-21]。

2.2 析出相对屈服强度的贡献

理论和实验研究表明[22-24],Nb、Mo微合金钢中析出的碳化物是缺碳相,而且氮可以取代一部分碳而形成碳氮化物。为了避免复杂化,必须考虑氮是否参与反应生成碳氮化铌钼。本实验钢中的含氮量为0.005 2%,C与N的质量比大于10。而且实验钢含有一定量的Ti、Al元素,由于Ti、Al与N的化学亲和力远大于Nb与N的亲和力,因而N将优先与Ti、Al结合。根据Ti与N的理想化学配比计算,可以得出形成TiN所需N约为0.004 1%,剩余0.001 1%的氮。Al与余N的重量比约为38.2,远高于AlN的理想化学配比,氮含量不足。因此,氮的影响可暂且不计。可以认为,在本实验中Nb、Mo原子在铁素体中析出时不会与N原子结合,只与C原子结合。曹建春[25]建立了一种铌钼复合析出热力学模型,其认为碳氮化铌钼在铁素体中析出可看作是由具有相同晶体结构(NaCl型面心立方)的NbC、NbN以及亚稳定的MoC互溶形成的,由此热力学模型计算得到的(Nb1-xMox)(C1-yNy)中的x值与实验值吻合。因此,在本文中引用这种模型,可以建立一个(Nb1-xMox)C的热力学模型(本实验中已经不考虑N元素的影响)。

根据Thermo Calc数据库计算软件计算得到Nb、Mo在奥氏体中的全固溶温度为Ts=1 092 ℃。本实验的保温温度为1 200 ℃,保温3 min。因此可以认为Nb、Mo在1 200 ℃保温已经完全固溶。在1 200 ℃保温后快冷至实验温度(600、700 ℃),近似认为快冷过程中固溶的Nb、Mo基本不析出。

为了定量的说明Nb、Mo在铁素体基体中复合析出形成的细小析出粒子所贡献的屈服强度增量,通过Thermo Calc数据库计算得出700与600 ℃时的析出量中Nb、Mo的百分比,进而计算出(Nb1-xMox)C中x的数值;以及在700与600 ℃平衡状态下析出相粒子(Nb1-xMox)C的析出体积分数,具体结果见表3。通过对比Nb、Mo分别在析出相中所占的比例,可发现随着温度的降低,Mo在析出相中所占的比例增大,最终导致析出相的体积分数大幅增加。这就是为什么在相同的等温时间下,600 ℃时得到的析出相的体积分数反而高于700 ℃时的原因。

由于实际条件下时间有限,固溶的Nb、Mo元素不可能达到平衡条件下的完全析出。因此,假定平衡状态下析出相体积分数的10%、20%、50%作为非平衡状态(不完全析出条件)下析出相所能达到的体积分数,如表4所示。据此分析不同尺寸不同体积分数下的析出相所能贡献的屈服强度增量。

利用雍岐龙[23]修正后的析出强化屈服强度增量公式(1)可计算出相应尺寸的(Nb1-xMox)C的析出强化屈服强度增量,结果见表5。

表5 (Nb1-xMox)C粒子的尺寸与屈服强度增量

(1)

式中:μ为基体切变模量;b为基体中滑移位错的Burggers矢量的绝对值;ν为基体的Poisson比;μ=80 650 MPa,b=0.248 24 nm,ν=0.291,1/K=1/2(1+1/(1-ν))。

文献[23]指出,当粒子尺寸小到2.6 nm时其析出强化机制仍为Orowan机制。根据Orowan强化机制,随着铁素体中析出相粒子的进一步细化,析出相粒子的强化效果将明显的增加。600 ℃时B工艺处理后析出相的平均尺寸2.77 nm比A工艺处理的6.35 nm减小了3.58 nm,而700 ℃时B工艺处理后析出相的平均尺寸5.86 nm比经A工艺处理的9.14 nm减小了3.28 nm。虽然两个工艺下析出相尺寸变化相差不大,但是,遵循Orowan强化机制,析出粒子的尺寸越小,其所能带来的析出强化效果越明显。从表5中可以看到,若实际析出相的体积分数能达到平衡条件下的20 %时,2.77 nm的析出相可贡献140.01 MPa的屈服强度增量。因此,在600 ℃时形变细化(Nb1-xMox)C能贡献更高的析出强化效果。

在实际过程中,不仅形变可以影响析出相的尺寸,不同温度下扩散速率对析出相长大过程的影响也将影响析出相的体积分数[26]。首先形变可以提高析出相的形核率,在相同的等温时间下,B工艺能够得到比A工艺更高的析出相体积分数,缩短析出相析出的完成时间。所以在相同的等温时间内,经B工艺处理后的组织中所含的析出相的体积分数将要高于表4中列出的数据,因此经B工艺处理得到的屈服强度增量也将进一步增大。其次是温度对析出过程的影响,原子在700 ℃时着相对较高的扩散速率,析出相粒子容易长大、粗化,不利于析出相的细化;而在600 ℃以下更低的温度下扩散速率的影响将会占主导地位,扩散速率将会随着温度的降低而快速的降低,进而析出相析出完成的时间将会随之迅速的加长,不利于析出相的形核及长大,而且也不符合实际生产要求。文献[23]研究指出等温析出时,NbC在铁素体中析出的主要方式是均匀析出,约600 ℃时均匀形核率最大,此时可获得最为细小的NbC粒子和最为有效的析出强化效果。因此,600 ℃附近是一个理想的析出强化温度,在此温度下经形变+等温工艺不仅可以得到更细的析出相,而且析出相的析出完成时间也可以控制在一个可以接受的范围之内。

3 结 论

1)600与700 ℃温度下等温工艺与形变+等温工艺得到(Nb1-xMox)C的平均尺寸差值分别为3.58与3.28 nm,α区形变+等温工艺可细化析出相的尺寸。

2)600 ℃进行形变+等温工艺能够得到更为细小的(Nb1-xMox)C,平均尺寸约2.77 nm;同时计算结果表明,尽管600 ℃时(Nb1-xMox)C的体积分数不高,但细化的析出相可贡献更高的屈服强度增量。