导管架吊装吊点3 种有限元模拟分析方法的研究对比

2022-10-26靳宝旺

靳宝旺

(海洋石油工程股份有限公司 天津300451)

0 引 言

导管架吊装吊点是导管架设计中十分重要的一个附件,是导管架海上能否顺利施工吊装的直接影响因素,这就要求在实际项目中对于吊装吊点的结构强度要有额外的关注[1]。吊装吊点的结构强度校核通常采用Excel 公式校核与有限元结构强度校核相结合的方法,并通过表格公式计算与有限元结果分析来验算导管架吊装吊点结构强度是否满足海上吊装作业要求[2]。

本文仅以ANSYS 17.1 有限元软件为例,介绍用ANSYS 软件模拟导管架吊装吊点的3 种方法[3]:第1 种是利用壳单元进行模拟分析,该方法具有建模简便、模型小、计算耗时短等优点,但壳单元主要分析薄壳结构,在分析吊点板这种较厚的板材时计算结果精准度并不理想;第2 种是利用实体单元进行模拟分析,该方法具有应力分布均匀、计算结果较贴合实际情况的优点,但建模时间略长,未考虑焊缝的结构模拟,不能反映焊缝的真实受力情况;第3 种是利用实体单元与接触单元相结合的方法进行模拟分析,该方法的计算结果最准确,也最贴合实际情况,但其建模复杂,计算耗时最长。这3 种模拟分析方法各有优缺点,在实际项目中都有着广泛的应用。

下面以渤海海域某导管架的吊装吊点为例,分别介绍3 种方法的详细模拟过程和结果。

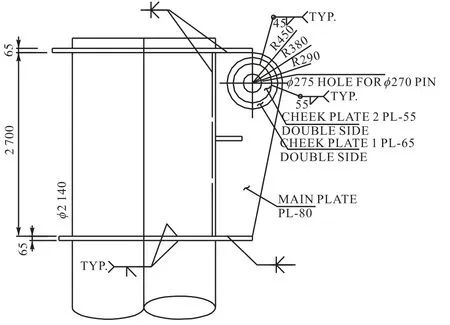

1 吊装吊点结构形式

吊点高度2 700 mm,主板厚度80 mm。主板两侧贴有2 层颊板,内颊板厚度65 mm,外颊板厚度55 mm,吊点孔直径275 mm。内颊板与主板之间采用填脚焊的连接方式,焊高55 mm;外颊板与内颊板之间同样采用填脚焊的连接方式,焊高45 mm,除此之外,其余吊点板结构与导管架结构的连接方式均为剖口焊接。具体吊点结构形式见图1。

图1 吊点结构形式图Fig.1 Structural form of lifting padeye

2 有限元模拟分析

2.1 有限元模型

根据吊装吊点结构形式图,采用ANSYS 软件分别建立3 种结构形式的有限元模型,模型包括吊点结构、导管架腿和临近所有拉筋结构等,模型中导管架腿的规格为Φ2 340×65,3 根临近拉筋的规格分别为Φ762×19、Φ914×25 和Φ762×19。

方法一为壳单元模拟,有限元模型全部采用SHELL181 壳单元,该单元适用于具有一定厚度的薄壳结构,是一个4 节点单元,每个节点均具有6 个自由度,即X、Y、Z 方向的位移自由度和绕X、Y、Z 轴的转动自由度。方法二为体单元模拟,有限元模型全部采用SOLID185 体单元,该单元是一个8 节点单元,每个节点均具有3 个自由度,即X、Y、Z 方向的位移自由度。方法三为体单元与接触单元相结合的方式进行模拟,其中体单元采用SOLID185 单元,接触单元采用CONTA174 单元和TARGE170 单元,在未进行焊接时仅是面面接触的区域,并通过接触单元建立接触对[4]。

3 种模拟方式最本质的区别在于方法一和方法二没有进行角焊缝模拟,内颊板与主板、外颊板与内颊板之间的连接类似于铸件,其接触面完全拟合,这种模拟方式与实际情况不太相符,实际上这2 个区域的连接完全依赖于角焊缝,它们之间的共用面没有任何连接;方法三完全符合结构的真实情况,除进行了角焊缝模拟外,在内颊板与主板、外颊板与内颊板的接触面也采用了接触单元进行连接。3 种几何模型和有限元模型见图2~7。

图2 方法一吊点几何模型Fig.2 Geometric model of padeye for method 1

图3 方法一吊点有限元模型Fig.3 Finite element model of padeye for method 1

图4 方法二吊点几何模型Fig.4 Geometric model of padeye for method 2

图5 方法二吊点有限元模型Fig.5 Finite element model of padeye for method 2

图6 方法三吊点几何模型Fig.6 Geometric model of padeye for method 3

图7 方法三吊点有限元模型Fig.7 Finite element model of padeye for method 3

2.2 边界条件和加载情况

3 种模拟方法的边界条件相同,即在导管架腿底部和临近所有拉筋根部断面的6 个自由度全部进行约束。

在吊孔中心模拟吊绳力,并利用MASS21 单元将吊孔上的所有节点与吊孔中心的节点进行连接传力,为便于结果对比,3 种模拟形式所选取的吊绳力均为16 500 kN,吊装角度为60°。边界条件&加载形式见图8~10。

图8 方法一边界条件&加载Fig.8 Boundary & loading for method 1

图9 方法二边界条件&加载Fig.9 Boundary & loading for method 2

图10 方法三边界条件&加载Fig.10 Boundary & loading for method 3

3 结果与讨论

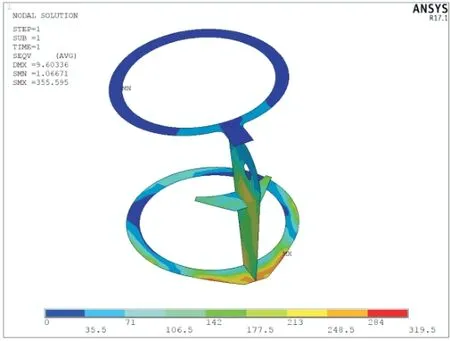

3.1 方法一有限元分析结果

方法一的应力云图见图11~14。最大的Von Mises Stress 结果为355.595 MPa,位于下环板,超许用应力0.9×Fy=0.9×355=319.5 MPa 的区域,小于一个单元格[5],属于应力集中区域,为可接受范围。可以看到整体应力分布较为均匀,受力形式较好。

图11 方法一结构应力云图Fig.11 All structures Von Mises stress for method 1

图12 方法一导管架腿应力云图Fig.12 Jacket leg Von Mises stress for method 1

图13 方法一吊点应力云图Fig.13 Padeye Von Mises stress for method 1

图14 方法一拉筋应力云图Fig.14 Braces Von Mises stress for method 1

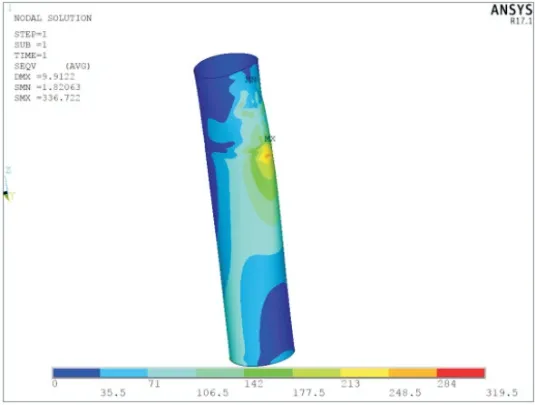

3.2 方法二有限元分析结果

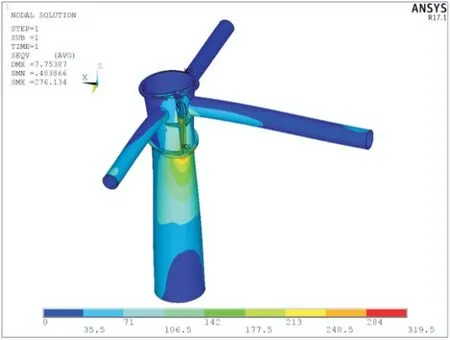

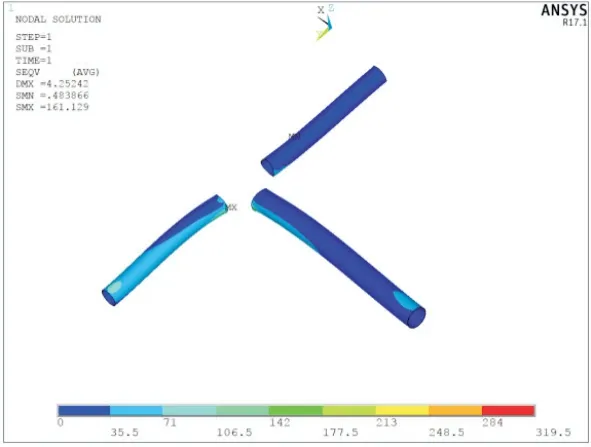

方法二的应力云图见图15~18。最大的Von Mises Stress 结果为276.134 MPa,位于下环板与主板的交界处,所有结构应力区域均满足要求。

图15 方法二结构应力云图Fig.15 All structures Von Mises stress for method 2

图16 方法二导管架腿应力云图Fig.16 Jacket leg Von Mises stress for method 2

图17 方法二吊点应力云图Fig.17 Padeye Von Mises stress for method 2

图18 方法二拉筋应力云图Fig.18 Braces Von Mises stress for method 2

3.3 方法三有限元分析结果

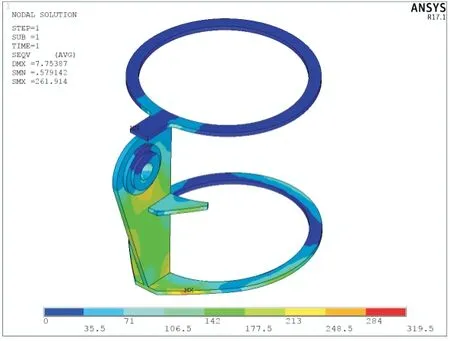

方法三的应力云图见图19~22。最大的Von Mises Stress 结果为285.568 MPa,位于内颊板与主板的角焊缝处,所有结构应力区域均满足要求。

图19 方法三结构应力云图Fig.19 All structures Von Mises stress for method 3

图20 方法三导管架腿应力云图Fig.20 Jacket leg Von Mises stress for method 3

图21 方法三吊点应力云图Fig.21 Padeye Von Mises stress for method 3

图22 方法三拉筋应力云图Fig.22 Braces Von Mises stress for method 3

3.4 3种方法有限元结果对比

有限元结构主要包括吊点、导管架腿和拉筋3 部分结构,3 种模拟方法的计算结果显示各部分构件的强度均满足要求,详细计算结果见表1。

表1 吊点有限元计算结果Tab.1 Finite element calculation results of lifting padeye

4 结 论

①计算结果显示方法一,即壳单元模拟的形式是3 种方法中应力计算结果最大的。

②在颊板焊缝能够提供足够的连接强度的前提下,方法二和方法三的计算结果差异不大。

③方法三与真实情况最为相近,在工期充裕的情况下是值得推荐的一种模拟方法。

④在工期较为紧张的情况下,如果表格核算颊板角焊缝能够提供足够的连接强度,则可以采用方法一进行结构模拟,进而可减少建模与计算时间,但方法一的计算结果偏大,较为保守,在进行最终的计算结果分析时需仔细甄别。