口模拉伸过程PP/CaCO3复合材料结构演变及机理

2022-10-26禹世康贾明印蔡建臣

禹世康,陈 轲*,薛 平,贾明印,蔡建臣

(1.北京化工大学塑料机械及塑料工程研究所,北京 100029;2.衢州学院机电工程学院,浙江 衢州 324000)

0 前言

PP材料已经发展成为当今社会应用最广泛的一种材料,主要应用于工程、汽车、医疗材料等领域[1]。然而,由于常规PP材料的力学强度较低,只能应用在性能要求较低的场合,因此提升PP材料的性能,拓宽其在高附加值领域的应用具有重要意义。无机物填充改性是一种提高PP材料性能的方法,将PP树脂与无机刚性填料共混制备复合材料可以显著提高材料的模量[2-3]。然而,由于传统熔融成型的PP复合材料的晶体结构主要为球晶,表现出的性能较差,材料的性能提升依然有限。目前,口模拉伸作为一种新兴的通过调控半结晶型聚烯烃分子链本身,使其形成微纤状晶体结构,来实现增强材料性能的方法,具有设备结构简单、成型速度快、可适用于片材和管材的成型等优点,受到了研究者的广泛关注[4]。

近些年来,口模拉伸技术也被用来成型聚烯烃复合材料[5-6],利用口模拉伸方法加工PP/CaCO3复合材料,成型后制品的结晶性能和力学性能均得到显著改善,材料的密度也显著降低,这是由于拉伸过程中材料在模具内在拉伸应力作用下发生的塑性形变实现的[7]。目前研究者普遍认为半结晶型聚合物在小变形时主要发生晶片滑移,在大变形时则发生晶体的熔融再结晶的机制[8-9],但是在口模拉伸过程中收敛流道处材料的变形程度不一,对拉伸过程发生的微观结构演变认识有限。因此对口模拉伸过程复合材料样品的结构与形态进行研究,进一步得到PP/CaCO3复合材料的结构演变过程,揭示复合材料高强化和轻质化机理,对于完善口模拉伸理论具有重要意义。

本文通过取样口模拉伸复合材料模具内样品,对不同位置处样品进行性能表征,探究不同位置处复合材料微观形貌、晶体结构、热性能、密度变化规律,建立口模拉伸过程材料微观结构演变模型及机理。

1 实验部分

1.1 主要原料

PP,M250E,中国石化上海石油化工股份有限公司;

CaCO3,粒径为1 250目,河北省润宇矿业公司;

聚乙烯蜡,105,河北多维化工有限公司;

硬脂酸钙,江苏康高特新材料科技有限公司。

1.2 主要设备及仪器

电热鼓风干燥箱,DHG-9075A,上海一恒科学仪器有限公司;

高速混合机,SHR-25A,张家港市永利机械有限公司;

双螺杆挤出机,KS-21,昆山科信橡塑机械有限公司;

单螺杆挤出机,SJ-45×25,电机功率为7.5 kW,螺杆长径比为20∶1,直径为45 mm,实验室自行研制;

牵引机,500型皮带式,佛山市海瑞嘉精密挤出机械有限公司;

口模拉伸装置,实验室自行研制;

扫描电子显微镜(SEM),S-4700,日本Hitachi公司;

X射线衍射仪(XRD),D8A25,德国布鲁克公司;

差示扫描量热仪(DSC),DSC 214,德国Netzsch公司;

多功能密度测试仪,AR-300VP,深圳市达宏美拓密度测量仪器有限公司;

万能试验机,KXWW系列,承德泰鼎试验机制造有限公司。

1.3 样品制备

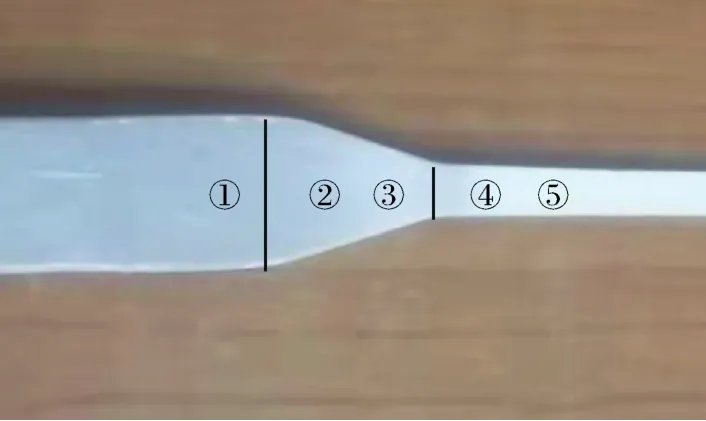

首先将PP原料、粒径为1 250目的CaCO3粉料放置于电鼓风干燥箱中进行干燥处理,设置干燥温度为90~100℃,干燥时间为4~6 h,将干燥后的原料按照PP含量为68.5%、填料CaCO3含量为30%、聚乙烯蜡含量为1%、硬脂酸钙含量为0.5%的比例称量物料,然后将称量好的物料放置于高速混合机组中进行混合,其中高速混合8 min,低速混合5 min。然后物料由同向双螺杆挤出机进行挤出造粒,挤出的物料经过水冷定型后由切粒机均匀切粒。将颗粒干燥后喂入单螺杆挤出机挤出成型PP/CaCO3复合材料坯料,经模具定型为具有指定横截面尺寸的型材,成型模具出口尺寸为宽度18 mm、高度12 mm。拉伸比定义为复合材料型坯与口模拉伸制品横截面面积的比值。在口模温度为110℃、拉伸速率为120 mm/min、拉伸比为4的条件下利用口模拉伸装置制备PP/CaCO3复合材料制品,从模具内取出剩余样品,在材料样品上处于不同阶段的相关位置进行标注,如图1所示。位置①处为未拉伸的坯料状态,位置⑤处为成型的最终制品。

图1 模内PP/CaCO3复合材料样品的不同位置标注Fig.1 Photographs of PP/CaCO3composite with marked location in the die

1.4 性能测试与结构表征

拉伸性能根据GB/T 1040—2006标准进行测试,利用切割的机加工方式制备样条,在室温下测试,拉伸速率为20 mm/min;

弯曲性能根据GB/T 16419—1996标准进行测试,利用切割的机加工方式制备样条,在室温下测试,弯曲速率为10 mm/min;

为了探究口模拉伸PP/CaCO3复合材料的结构演变,选取图1中对应位置的芯部样品进行测试。

SEM分析:将试样在液氮中低温脆断,获取沿拉伸方向的横截面,并进行喷金处理以提高导电性,在室温下测试,加速电压为5 kV;

XRD分析:采用Cu Kα射线,波长λ为0.154 nm,扫描范围2θ为5 °~40 °,扫描速率为8 °/min,晶粒尺寸(Lhkl)可由式(1)计算:

式中K——校正因子,取值为0.9

λ——应用射线Cu Kα的波长,nm

θ——布拉格角,°

β——衍射峰的半峰全宽,计算时应转化为弧度(rad)

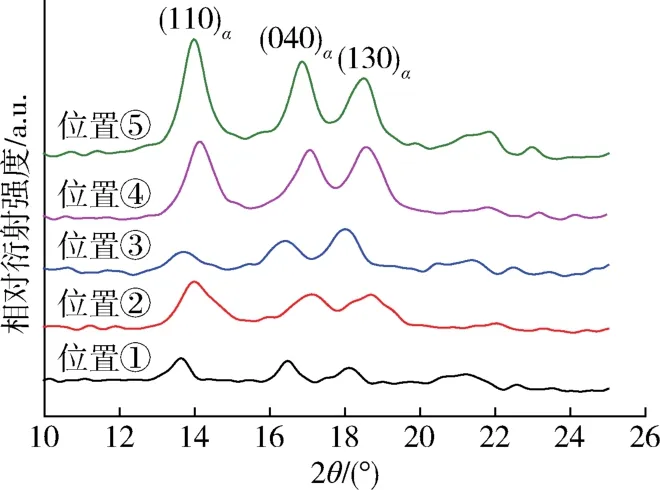

DSC分析:称取7~8 mg复合材料样品,设置氮气流率为60 mL/min,升温范围为20~200℃,升温速率为10℃/min,根据式(2)计算样品的结晶度(Xc):

式中 ΔHm——样品的熔融焓,J/g

w——填料CaCO3的质量分数

密度测试分析:使用排水称重法根据式(3)计算样品的密度:

式中m1——样品在空气中的质量,g

m2——样品在水中的质量,g

ρw——水的密度,1 g/cm3

2 结果与讨论

2.1 口模拉伸对PP/CaCO3复合材料力学性能的影响

表1为口模拉伸对PP/CaCO3复合材料力学性能的影响。可以看出,口模拉伸成型后,PP/CaCO3复合材料的拉伸强度、弯曲强度和弯曲模量显著增强,断裂伸长率降低。口模拉伸后,材料的拉伸强度从34.25 MPa提高到93.25 MPa,提升了172%;弯曲强度从29.6 MPa提升至56.3 MPa,提升了90%;弯曲模量从1.1 GPa提升至3.2 GPa,提升了190%。PP/CaCO3复合材料的拉伸强度和弯曲模量提升的原因为拉伸过程中分子链段或片晶发生取向形成了微纤状结构,制品断裂伸长率下降的原因为在成型过程中已经完成一定程度的拉伸,材料中可进一步自由移动的分子链减少,因此断裂伸长率下降。

表1 PP/CaCO3复合材料坯料及口模拉伸制品的力学性能Tab.1 Mechanical properties of PP/CaCO3composite billets and die-drawn products

2.2 口模拉伸模内PP/CaCO3复合材料表观形貌分析

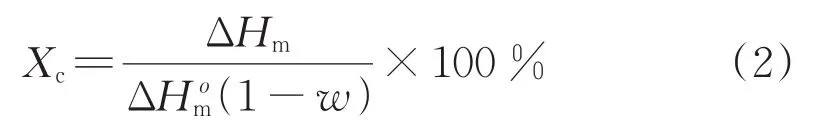

图2为口模拉伸模内PP/CaCO3复合材料过程示意图,可以看出,样品的横截面尺寸随着拉伸过程的进行逐渐减小,且材料的表面发生明显的颜色变化。模具入口处材料表面呈现原始的灰白色,而模具出口处材料表面呈现白色,拉伸过程中存在一个颜色渐变的过程。材料表面颜色的白化,表明材料在拉伸应力和口模收敛流道的共同作用下发生了颈缩现象。由于越接近收敛流道的出口,材料拉伸的空间越小,导致颈缩程度越大。此外,口模拉伸过程中材料存在3个不同拉伸状态。在模具入口之前的材料没有发生任何形变,处于未拉伸状态,如图中的Ⅰ阶段;进入口模入口后,材料在收敛流道内与模具内壁开始接触并沿收敛流道进一步发生颈缩变形,如图中的Ⅱ阶段;大程度的颈缩使得材料可能在到达收敛流道出口之前就已经脱离模具内壁,而后依然保持拉伸状态,后续的拉伸状态为自由拉伸并经过空气冷却定型,直至获得一定截面积的材料制品,如图中的Ⅲ阶段。

图2 口模拉伸PP/CaCO3复合材料过程示意图Fig.2 Schematic diagram of die drawing process of PP/CaCO3 composites

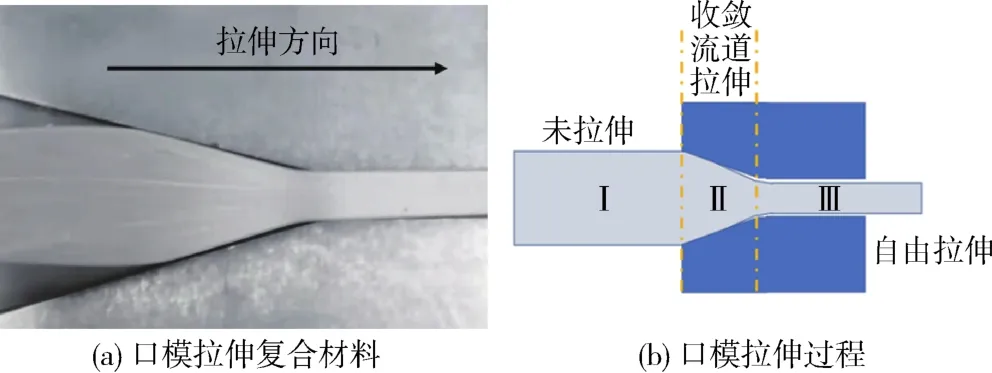

2.3 口模拉伸模内PP/CaCO3复合材料的晶体结构变化

图3为口模拉伸模内PP/CaCO3复合材料晶体结构的变化。由图可知,模内复合材料不同位置处的晶体特征衍射峰均为α晶型的衍射峰,表明复合材料在模具内的拉伸形变过程中没有发生晶型转变。从位置①到⑤(110)晶格面的衍射强度表现出一个先降低后升高的过程,特征衍射峰的半峰全宽也存在差异。

图3 口模拉伸不同位置处PP/CaCO3复合材料的XRD曲线Fig.3 XRD curves of PP/CaCO3composites at different positions during die drawing

由XRD曲线与式(1)计算得到不同位置处(110)晶格面的半峰全宽及晶粒尺寸,结果列于表2。半峰全宽可以表征晶体结构的有序程度,从表2可以看出,从位置①变化到位置③时,复合材料的半峰全宽从0.53°增加到1.11°,复合材料结晶的无序性增加,而从位置③变化到位置⑤时,复合材料的半峰全宽从1.11°降低到0.77°,复合材料结晶的无序性降低。复合材料的晶粒尺寸也经历了从大变小再从小变大的过程。

表2 口模拉伸不同位置处PP/CaCO3复合材料的(110)晶格面的半峰全宽和晶粒尺寸Tab.2 FWHM and crystalline size of(110)α reflection of PP/CaCO3composites at different positions during die drawing

可以看出,从模具收敛流道入口到出口时,PP/Ca-CO3复合材料的球晶在拉伸应力的作用下发生破碎,球晶破碎成尺寸更小的片晶块发生晶粒细化现象,并从球晶网络中拔出沿拉伸应力方向滑移、取向。当材料到达收敛流道出口时受到拉应力最大,球晶破碎程度最严重,晶体结构更无序且晶体尺寸达到最小,为7.27 nm。当PP/CaCO3复合材料经过收敛流道出口,进一步自由拉伸时,片晶晶块之间的非晶区分子链在拉应力作用下进一步取向排列重结晶,结构有序性上升,晶体尺寸增大到10.40 nm。

2.4 口模拉伸模内PP/CaCO3复合材料的热性能分析

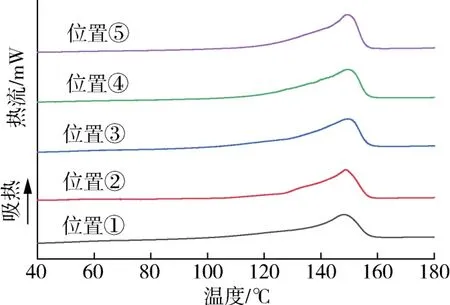

图4为口模拉伸不同位置处PP/CaCO3复合材料热性能的变化曲线。可以看出,模内不同位置处复合材料样品的DSC曲线均为单一熔融峰,且熔融温度从模具入口到出口总体呈上升的趋势。

图4 口模拉伸不同位置处PP/CaCO3复合材料的DSC曲线Fig.4 DSC curves of PP/CaCO3composites at different positions during die drawing

根据DSC曲线分析计算得到PP/CaCO3模内不同位置样品的熔点、熔融焓、结晶度,结果如表3所示。可以看出,从位置①到位置③的过程中,PP/CaCO3复合材料的熔点逐渐升高,从148.2°C升高到149.5°C,结晶度从35%升高到47.2%。这一方面由于球晶在拉伸应力的作用下破碎,片晶从球晶中滑移分离,片晶之间的非晶区分子链在应力作用下伸直排列结晶导致材料的结晶度提高。另一方面,材料颈缩运动时受到摩擦力产生热量,发生局部熔融,分子链运动伸展能力增强,有助于结晶。而后从位置③到位置⑤的过程中,样品的熔点趋于不变,结晶度先降低到45.4%而后增加至46.7%。这可能是因为从位置③到位置④时,晶体结构的破碎已经达到最大程度,晶体的无序性和不完善性导致结晶度的轻微下降,而后从位置④到位置⑤时,受到的应力已经不足以使小尺寸的片晶进一步破碎,而此时仅材料内自由移动的分子链可以进一步排列结晶,使结晶度上升。

表3 口模拉伸不同位置处PP/CaCO3复合材料样品的DSC数据Tab.3 DSC data of PP/CaCO3composites at different positions during die drawing

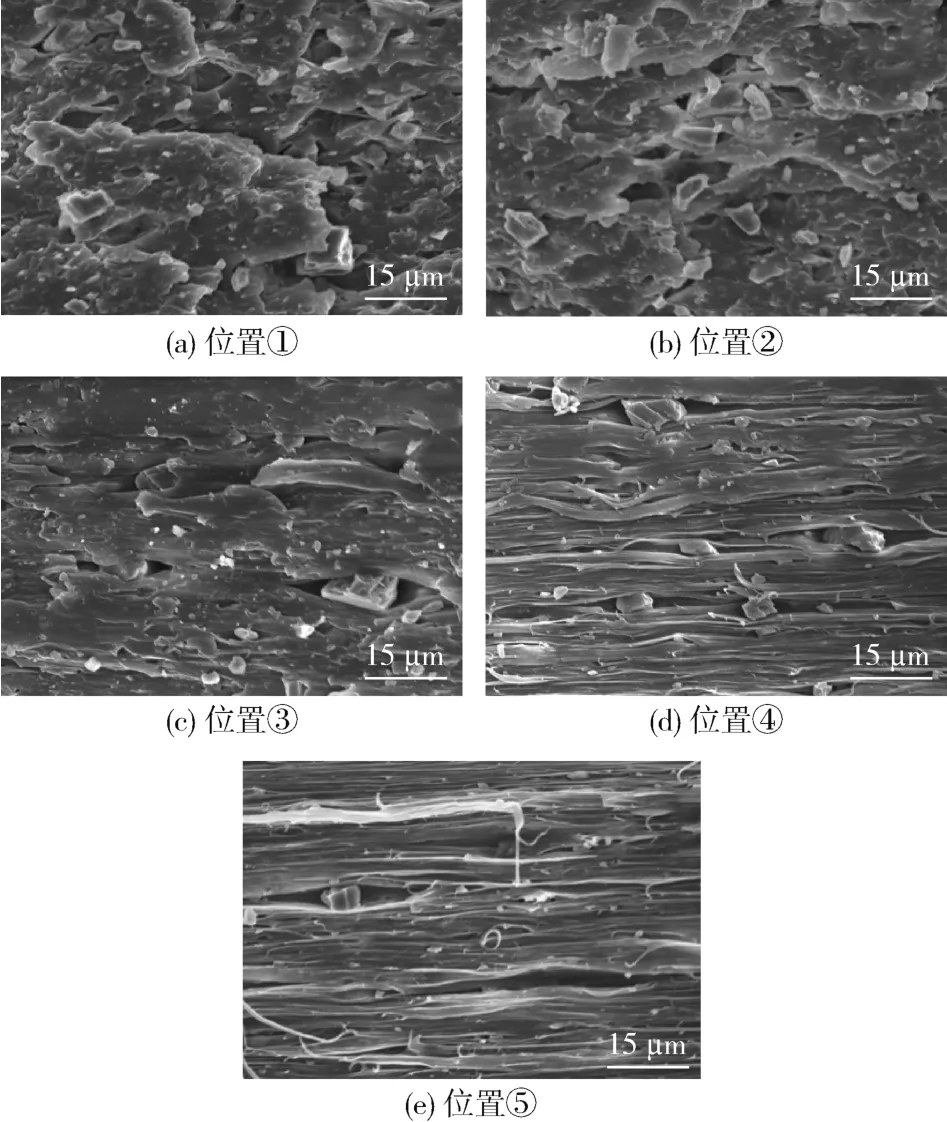

2.5 口模拉伸模内PP/CaCO3复合材料微观形貌分析

图5为口模拉伸不同位置处PP/CaCO3复合材料的微观形貌变化,可以看出,不同位置处材料分子链的排列形态和微孔的形成均存在一个渐变的过程。位置①处,材料处于未拉伸状态,分子链呈现各向同性,CaCO3与PP基体之间紧密结合,未观察到微孔产生。在位置②处,材料表面与模具收敛流道内壁接触,材料开始发生变形,此时分子链排列状态未发生明显变化,但其中CaCO3颗粒与PP基体之间界面开始发生分离即界面脱粘。在位置③处,由于材料颈缩程度增大,材料所受的应力逐渐增大,分子链在拉应力的作用下发生取向,同时颗粒两侧形成微孔,微孔的长轴沿拉伸方向。当材料处于位置④时,此时材料已从收敛流道拉出,分子链段或片晶取向程度提高,可以观察到明显的取向微纤结构,沿垂直于拉伸方向微纤排列成束状,微孔的形状沿拉伸方向拉长。在位置⑤处,分子链“微纤束”效果更加明显,微孔形状更加细长。

图5 口模拉伸过程不同位置处PP/CaCO3复合材料SEM照片Fig.5 SEM of PP/CaCO3composites at different positions during die drawing process

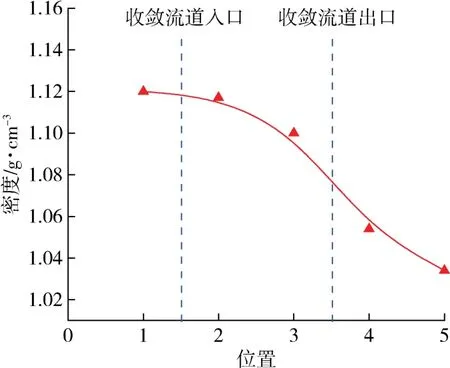

2.6 口模拉伸模内PP/CaCO3复合材料的密度变化

图6为口模拉伸不同位置处PP/CaCO3复合材料的密度变化。可以看出,复合材料的密度在模具入口处降低速度最慢,而在模具出口处降低速度最快。从SEM照片可以看出,从位置①到②时复合材料内部仅发生一定程度的界面脱粘,材料的密度降低较小,仅从1.121 g/cm3降低到1.117 g/cm3,降低幅度为0.3%。从位置②到③时复合材料内部形成微孔但尺寸较小,材料的密度进一步降低到1.105 g/cm3,降低幅度为1.1%。从位置③到④时复合材料内部微孔被拉长,材料的密度进一步降低到1.054 g/cm3,降低幅度为4.6%。在位置⑤处,复合材料的密度为1.034 g/cm3,与位置④相比,密度降低幅度为1.9%。值得关注的是,复合材料的密度降低最快发生在材料脱离模具收敛流道后的自由拉伸过程中。

图6 口模拉伸过程中不同位置处PP/CaCO3复合材料的密度Fig.6 Density of PP/CaCO3composites at different positions during die drawing process

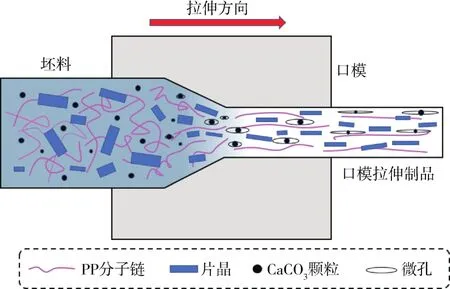

2.7 口模拉伸PP/CaCO3复合材料的结构演变模型及其机理

如图7所示为口模拉伸PP/CaCO3复合材料的结构演变机理示意图,传统熔融挤出的PP/CaCO3复合材料的分子链呈无规缠结状态,材料的结晶度和力学性能表现较差。在口模拉伸过程中,复合材料发生强烈的颈缩,表面颜色产生发白现象。PP分子链在拉伸力场的作用下沿拉伸方向取向,晶体尺寸由于拉伸和剪切作用变小,拉伸应力诱导分子链重排再结晶,结晶度进一步提高,实现复合材料的高强化。由于PP基体和CaCO3颗粒之间较差的界面相互作用,在拉伸力场下,两者界面脱粘并拉伸成细长微孔,实现复合材料的轻质化。

图7 口模拉伸过程PP/CaCO3复合材料的结构演变机理示意图Fig.7 Schematic of structure evolution mechanism of PP/CaCO3composites during die-drawing process

3 结论

(1)在模具内随着口模拉伸的进行,PP/CaCO3复合材料发生强制颈缩,表面应力发白,材料内部分子链段和片晶在拉伸力场的作用下取向,形成沿拉伸方向的微纤结构,两相界面分离形成微孔,制品的力学性能显著增强;

(2)在模具的收敛流道内,PP/CaCO3材料的球晶在拉伸力场的作用下破碎,晶体尺寸降低。在收敛流道出口处由于应力达到最大值,晶体尺寸达到最小值。在后续的自由拉伸中,分子链进一步排列重结晶,晶体尺寸小幅上升。另外,随着拉伸过程的进行,PP/CaCO3复合材料的结晶度先增大后减小;

(3)材料的密度随着拉伸过程的进行逐渐降低,密度降低程度与拉伸形成的微孔有关,密度降低速度最快发生在材料离开模具内壁的自由拉伸过程中。