一种医疗器械冲压模具方案设计*

2022-10-26汶斌斌张亚峰刘汉源

汶斌斌,张亚峰,王 昌,刘汉源,荆 磊,赵 曦

(西北有色金属研究院 陕西省医用金属材料重点实验室,陕西 西安 710016)

随着科学技术的不断提高,人们对医疗产品的要求越来越高,起搏器的研究领域也在不断拓宽。起搏器中的壳形件是要把主板和线路放置其中,密封性要好,耐腐蚀,相容性要好,就必须有个好的质量外壳,壳形件就是这个系统的核心部件。心脑起搏器的壳形件是由内、外两个不同形状冲压曲面组成,而将金属板材冲压成各种筒形、方形、圆形、锥形及异形等壳形件产品,主要通过上下模具腔里的模芯形状决定。

1 冲裁件的结构工艺性分析

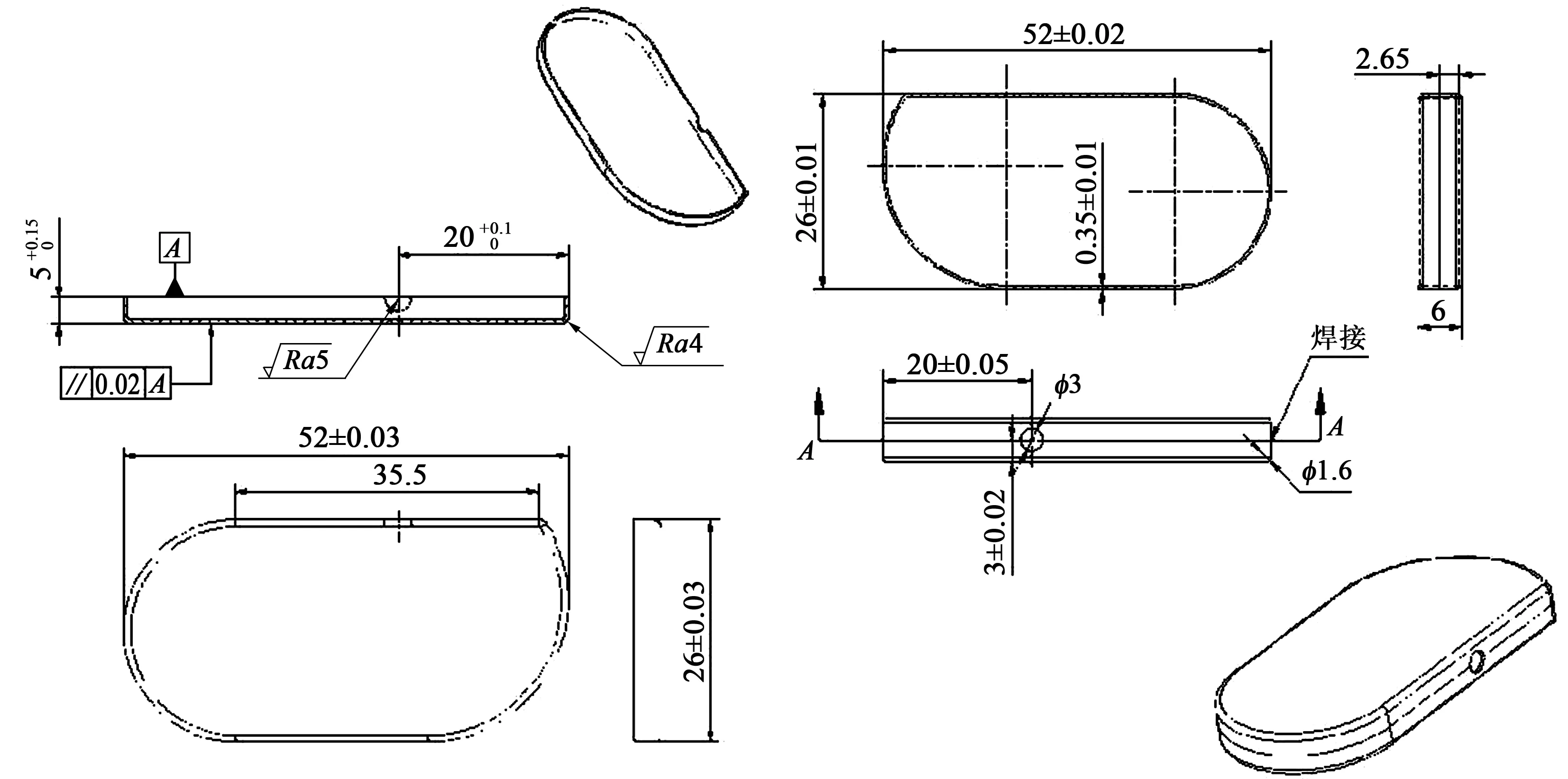

本设计冲裁件如图1所示。它的技术要求及生产信息如下:材料-TA2;未注公差等级IT14;生产量为大批量。

TA2钛板化学成分和TA2板材力学性能参数分别见表1和表2。根据TA2板材的冷冲压成形特点,其模具的设计要达到如下要求。

1)要求冲切模具的刃口锋利,硬度高(一般洛氏硬度≥64 HRC),韧性好。对成形模具来说,一般的弯曲件和压形件不易产生起皱,其模具硬度可以等于或者小于钛材的硬度,但耐磨性要好,否则将会降低模具的使用寿命;而对于复杂的成形件和拉深件,因为容易发生起皱现象,其模具的硬度一定要比钛板的硬度高。同时模具应具有一定的韧性,以避免开裂[1-2]。

2)要求成形模具的材料强度要比常用的金属模具的材料强度高,冷成形用的机床的吨位应适当地增加。对于TA1板材来说,其延伸率比较高,可以使用冷成形的方式,但成形模具的结构参数选择应合理。

图1 起搏器壳形件示意图

3)TA1板材的弹性模量小,冲压成形后回弹量大,在设计冷冲压成形模具时,应考虑回弹的影响。

4)TA1板材的耐蚀性虽好,但它与某些金属(如铅、铝等)接触后,可能会发生电化学腐蚀和应力腐蚀作用,因而模具在选材时应尽量避免这类材料[3-4]。

5)要求模具的机械加工性能良好。模具要经过各种切削加工工艺才能获得所需型面及尺寸,因此,模具的加工性甚为重要[5]。

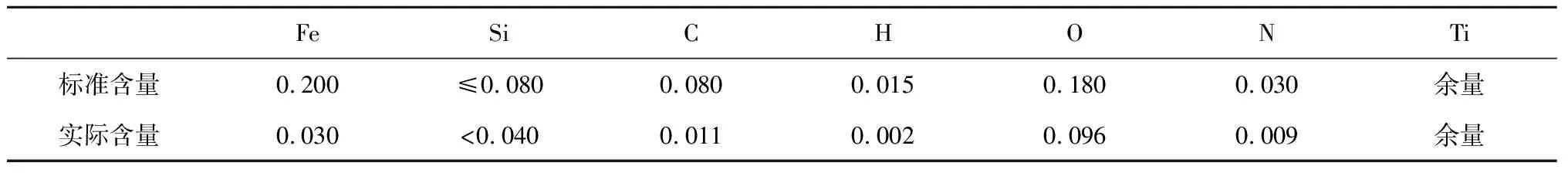

表1 TA2钛板化学成分(质量分数) (%)

表2 TA2板材力学性能参数

心脏起搏器壳形件外形呈不规则曲面连接过渡,材料厚度为0.35 mm。该产品成形后要与另一半零件焊接组成部件,焊接组件有严格的几何公差要求,对于长度52 mm和宽度26 mm的平面平行度应控制在0.02 mm之内。

2 产品成形工艺分析

该产品为0.35 mm厚的钛合金板材,采用冲压成形工艺步骤如下:1)落料成形复合,通过落料模具将0.35 mm厚的板材落料成一块不规则件,再通过拉伸模具将不规则料拉伸成半圆形状的半成品件;2)翻边成形通过切边模具将半成品上部边缘顶部翻边切除;3)冲孔成形将最终产品通过冲孔模具在壳体一侧冲出半圆孔。

钛板材的冲压成形性能与其力学性能、变形条件以及内部组织有关。钛板材主要成形性能有如下几点。

1)钛的弹性模量较小,约为钢的一半左右,成形后回弹量比较大。

2)钛的屈强比大,室温下其屈服强度与抗拉强度非常接近,因而其可塑性加工成形的范围十分有限,变形量稍大就会发生开裂。

3)钛板的强度较高,加之厚向异性指数较大,因此,要求成形设备的吨位要大。

4)钛板的加工硬化现象较严重,每道次工序间应进行去应力退火以消除应力。有文献显示,钛板的冷变形度为50%时,其强度可提高54%;冷变形度为70%时,其强度可提高82.5%,其相对延伸率会降低77%~80%。在再结晶温度(600~700 ℃)以上进行再结晶退火,可使力学性能恢复到退火前的状态[6-7]。

5)钛的抗磨损能力较低,易损伤模具和零件。

6)由于钛的硬度和强度高,用于钛板冷冲压成形的模具材料应具有较高的硬度和强度。

7)钛板的弯曲性能很差,凡是涉及弯曲变形的成形工序,板材的弯曲半径都应加大。

8)钛板受压时稳定性较低,约为普通材料的50%,容易发生失稳进而导致起皱。

9)钛板对于缺口、缺陷、划伤、表面缺陷及变形速率敏感性较大,容易产生裂纹和擦伤,给冲压成形带来不利的影响[8-9]。

上述成形特性决定了钛板的冷冲压成形非常困难。对于成形不复杂且形状较为简单的零件,可选择冷成形。但对于形状复杂和精度要求较高的零件,就需要进行热成形与热校形。热成形能够提高钛合金的塑性成形能力,降低成形力,减小回弹量;热校形能够提高冲压零件的精度。目前,国外约有90%的钛制冲压件都采用了热成形的方法[10-11],钛合金板材热成形的技术主要包括超塑成形/扩散连接技术(SPF/DB)、温/热蠕变成形技术以及温/热介质成形技术等[12-13]。本文主要研究纯钛板材的室温(冷)冲压成形。

3 产品成形技术难点的解决方案

3.1 模具材料的选择

由于凸模和凹模是在有很强的冲击条件下连续配合工作的,所以要求凸、凹模材料有良好的耐磨性和抗冲击性。制造冲压用凸模(冲模)的材料主要有碳钢、铸钢、合金钢、硬质合金、低熔点合金、铸铁和聚氨酯橡胶等。模具材料的选用应根据被冲压材料的性能、工序种类、冲压件批量的大小以及成形温度等因素决定。目前,国外的钛及钛合金冲压模具材料多选用高铬、高镍的铸造合金和锻造合金材料,结合我国国情,应采用含钼、钨、锰的合金材料[14]。国外也有采用陶瓷作为模具材料,但陶瓷的使用寿命短,抗弯和抗拉强度低,脆性大,表面光洁度较差,使用范围有一定的局限性。

本产品所使用的凸、凹模材质均为Cr12MoV。此材料具有良好的耐磨性和韧性,但由于磨损也会发生失效,因此应对磨具表面进行技术处理来提高其硬度和耐磨性能[15]。具体方法是应用PVD(物理气相沉积)技术对凹凸模表面进行改性处理,涂层材料为TiN,该涂层具有硬度高、摩擦因数小、导热性好、与钢材的热膨胀系数差异小以及耐粘着磨损等优点,处理后的硬度为2 400 HV以上,有效提高了模具寿命[16-17]。

3.2 压边圈力的控制

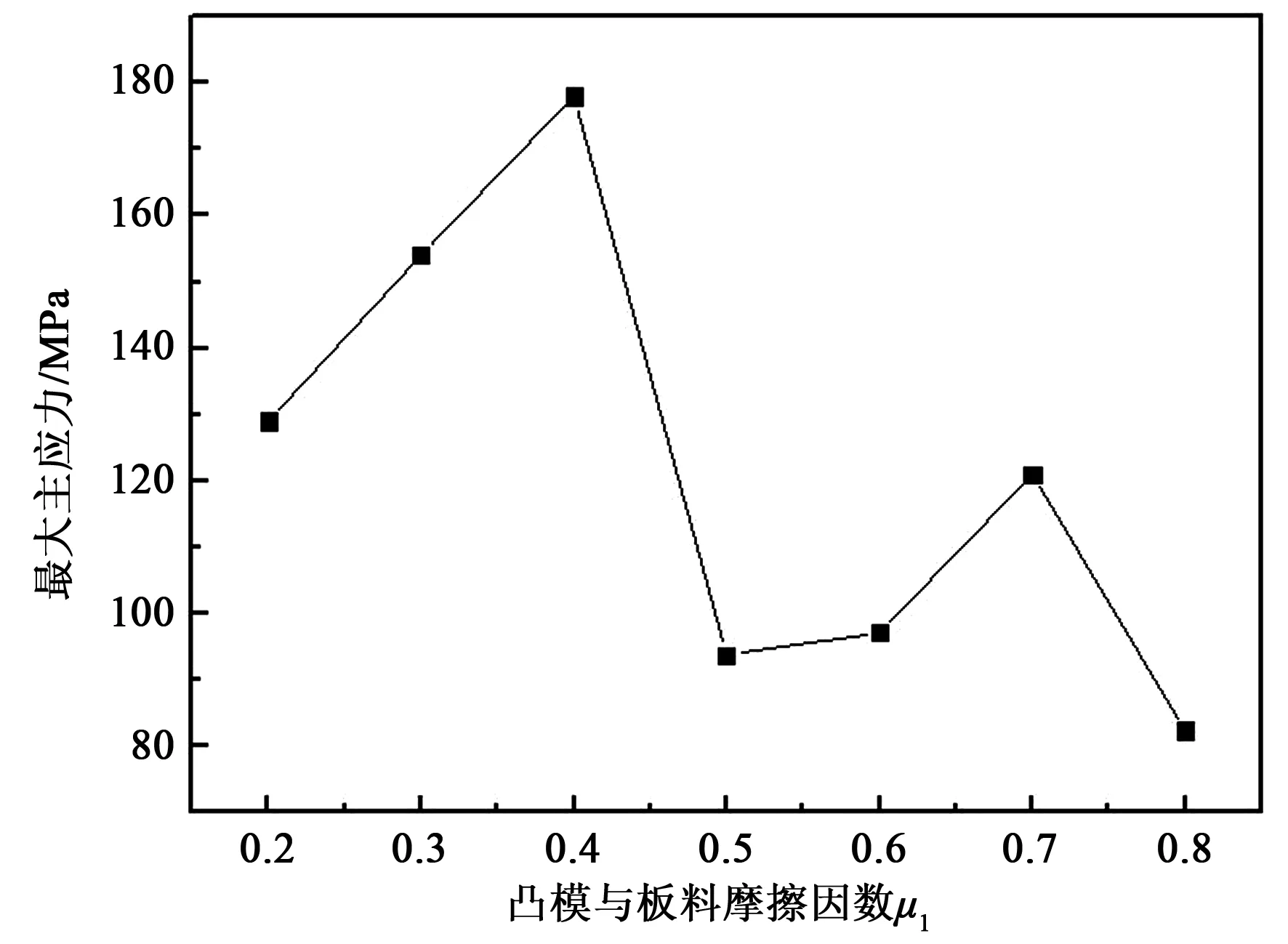

在冲压成形过程中,所涉及到的摩擦主要有3个方面:凸模与板料之间的摩擦(摩擦因数为μ1),凹模、压边圈与板料之间的摩擦(摩擦因数为μ2)[18]。根据试验研究,当平均应变速率为1×10-4s-1时,研究了凸模与板料之间的摩擦对壳形件冲压成形的影响(见图2)。从图2可以看出,随着摩擦因数μ1的增大,壳形件所受的最大主应力呈现出“增→减→增→减”的趋势,当μ1为0.4时取得最大值,当μ1为0.8时取得最小值。此外,当μ1为0.2~0.4时,最大主应力呈现出线性增加的趋势。最大主应力越小,越不易使板材发生拉裂现象,对板料的冲压成形越为有利;但μ1的值也不能过大,过大即意味着凸模表面非常粗糙,在成形过程中会对板料表面造成划伤。故在实际加工时,应根据加工要求综合考虑,本试验的μ1值选定在0.5~0.6较为合适。

图2 μ1对最大主应力的影响

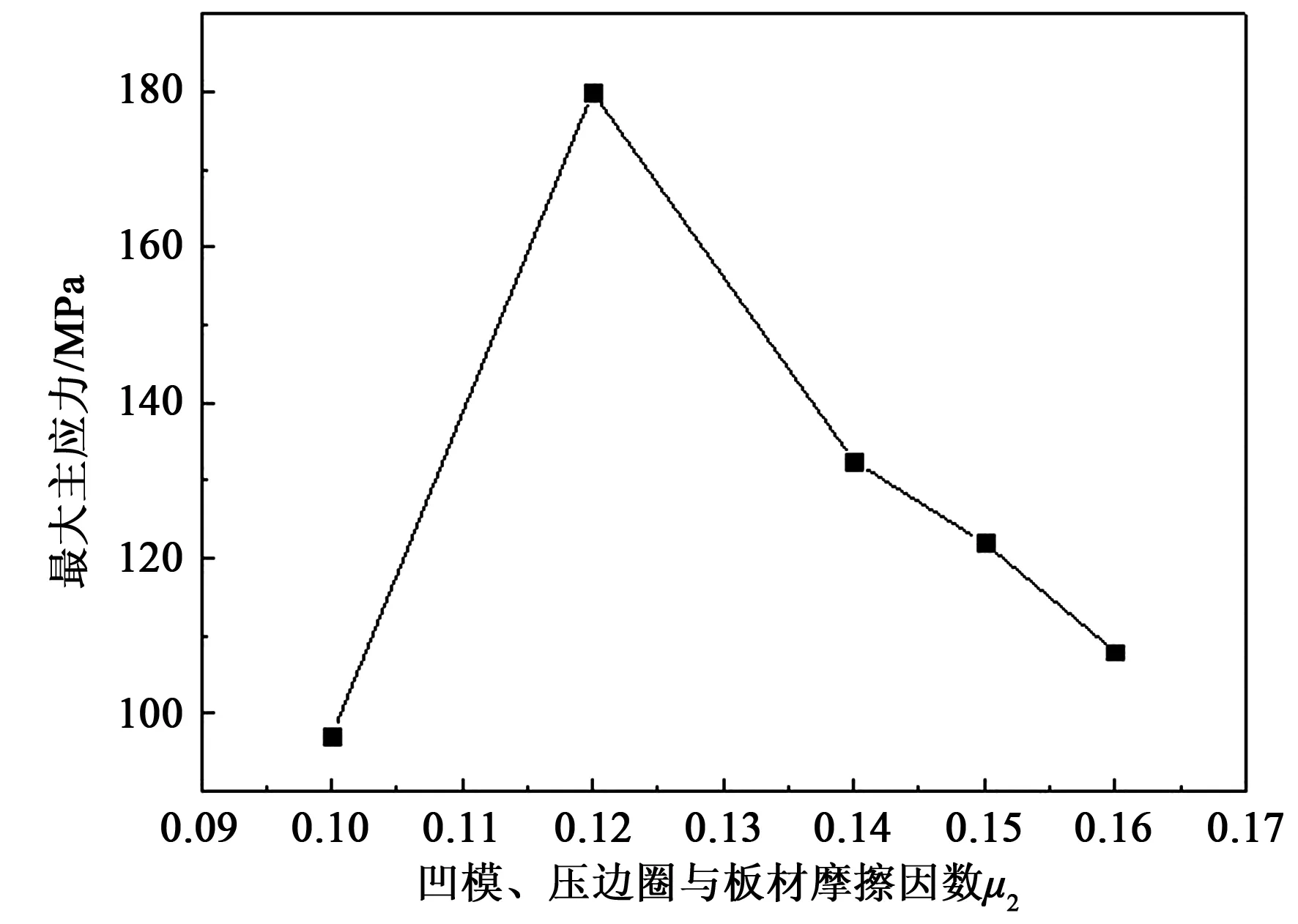

图3所示为不同压边圈、凹模和板料之间的摩擦系数μ2对板料在冲压过程中所受最大主应力的影响的趋势图。最大主应力随着μ2的增加总体呈现出“先增后减”的趋势,当μ2为0.12时取得最大值。虽然在0.12~0.16区间内,曲线呈现出递减态势,但通过有限元模拟,当μ2取值为0.18或者更大时,计算会出现不收敛的情况。故结合实际加工情况,笔者认为,本试验中μ2取值为0.1比较合适,这样可以大大改善压边圈、凹模和板料之间的摩擦状况,有利于提高板料的冲压成形性。

图3 μ2对最大主应力的影响

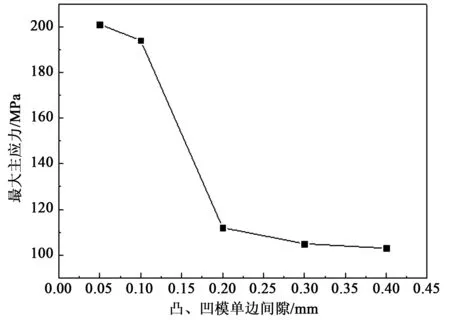

3.3 凸凹模间隙的控制

凸、凹模间隙对于板料冲压成形具有很大的影响:若间隙过大,则板料的侧壁极易变形为弯曲形状,或形成底小口大的锥形[19];若间隙过小,则容易使板料的侧壁变薄,甚至可能出现拉裂现象。此外,间隙过小,会使得模具表面与板料之间的接触压力增大,增加模具磨损。因此,确定合适的凸、凹模间隙对板料的冲压成形具有重要的意义[20]。本文研究试验了不同单边间隙值对冲压件所受最大主应力的影响(见图4)。从图4中可以看出,最大主应力随凸、凹模单边间隙的增加而减小,在0.4 mm处取得最小值。凸、凹模间隙越小,板料在冲压成形过程中所受的最大主应力越大,说明材料在变形过程中确实与模具的接触压力增大,导致了材料的流动困难。因此,经过有限元模拟与分析,笔者认为凸、凹模单边间隙值为0.4 mm比较合适。

图4 凸、凹模间隙对最大主应力的影响

4 成形模具的设计

本试验根据数值模拟的优化结果和实际的设备条件,设计了TA1板材冷冲压及成形模具。本试验中主要加工制造了3套模具:落料成形复合模、去翻边模和冲孔模。

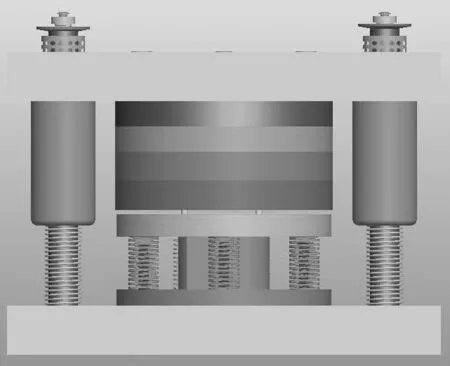

4.1 落料成形复合模设计

落料成形复合模的三维图、实物图和结构示意图分别如图5和图6所示。

a) 三维图

b) 实物图

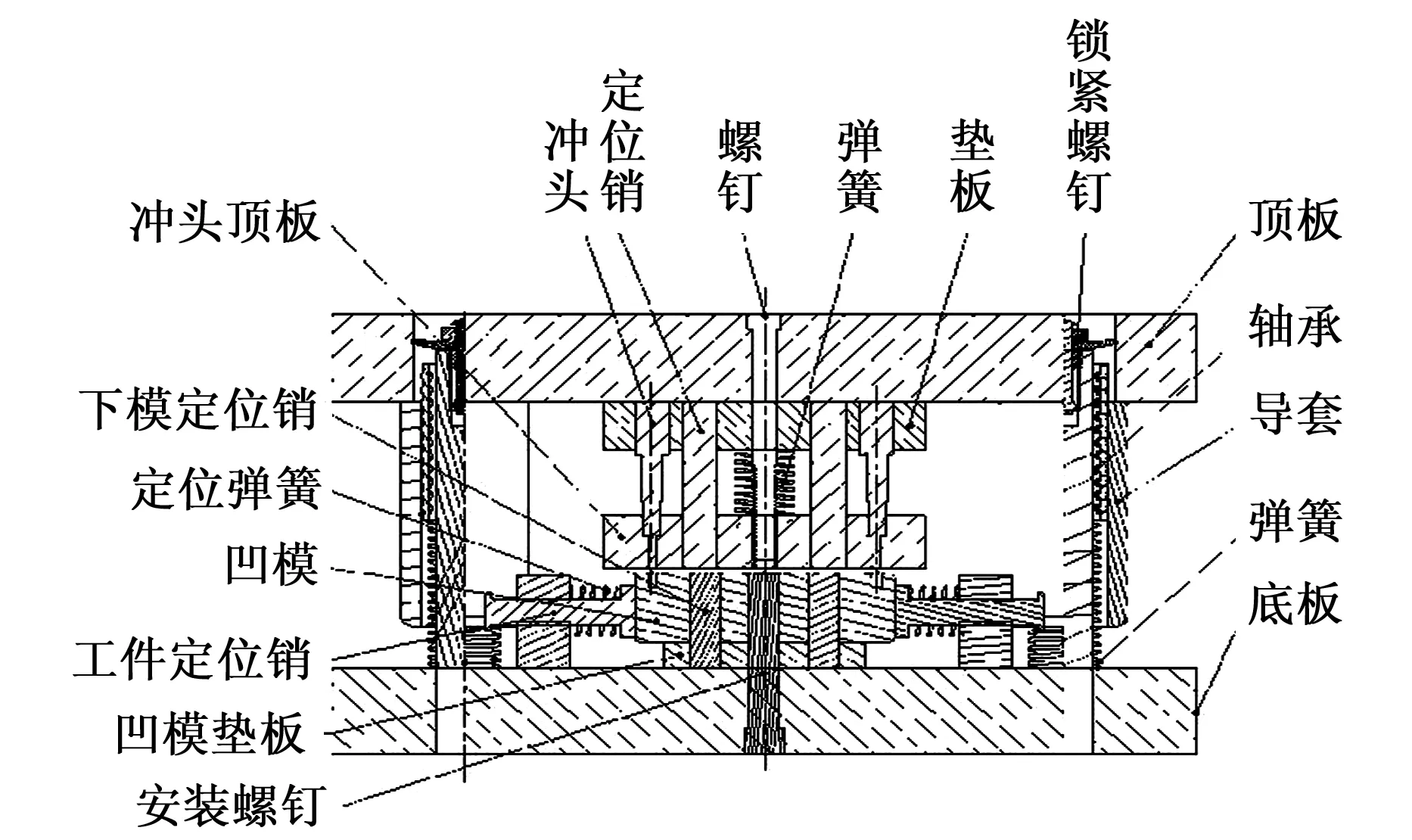

图6 落料成形复合模结构示意图

模具工作过程:将薄材按位置放好在下模具上表面上,上模具在凸轮机构带动下下模具运动,首先是上模大凹板、上模凹模、上模顶板同时接触到板材,下模具中下模凸模、下模凹模、下模顶板也同时接触到薄板材,但上模大凹板是硬连接,与其对应的下模顶板是软连接,在上模大凹板向下运动时,下模顶板会随着上模大凹板也往下运动,形成剪切运动,薄板材首先被按模具形状下料。

在薄板料下料完成后,上模具继续向下移动,上模顶板和下模凹模相对应,当上模顶板向下运动时会顶上下模凹模而向上回弹,上模顶板不会和上模凹模同时向下运动,此时上模凹模和下模凸模相对应,当上模凹模继续向下运动时会顶上下模凸模,两者同时向下运动,因为下模凸模下面是下模顶板内弹簧支撑,受力时会压缩,形成腔体与上模凹模完成冲压动作。此时上模凹模和下模顶板会形成冲形动作,两者配合间隙非常重要,是决定产品成形与否的关键,达到行程后,上模具被提起,准备下一周期循环冲形。

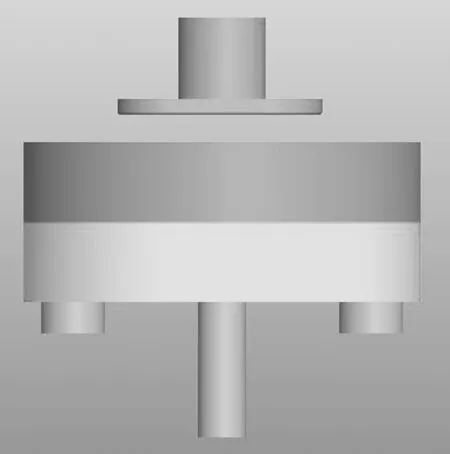

4.2 去翻边模具设计

去翻边模的三维图、实物图和结构示意图分别如图7和图8所示。

a) 三维图

b) 实物图

图8 冲孔模具结构示意图

模具工作过程:将落料成形后的产品安装在下支撑板上,再将上盖板安装到壳形件内侧,安装在车床上,尾座顶住上盖板,三爪夹住外圆板,再将多余的翻边车掉。

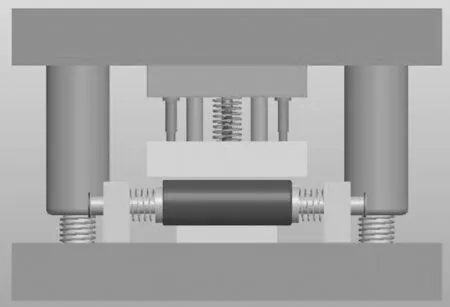

4.3 冲孔模具设计

冲孔模具的三维图、实物图和结构示意图分别如图9和图10所示。

a) 三维图

b) 实物图

图10 冲孔模具结构示意图

模具工作过程:将车削掉余边的件安装在冲孔模具上,拉动两边工件定位销,将工件安装在凹模上,在定位弹簧的作用下压紧工件,冲头顶板向下运动,安装在顶板上的冲头跟着向下运动,调整好行程,冲头完成冲孔动作。

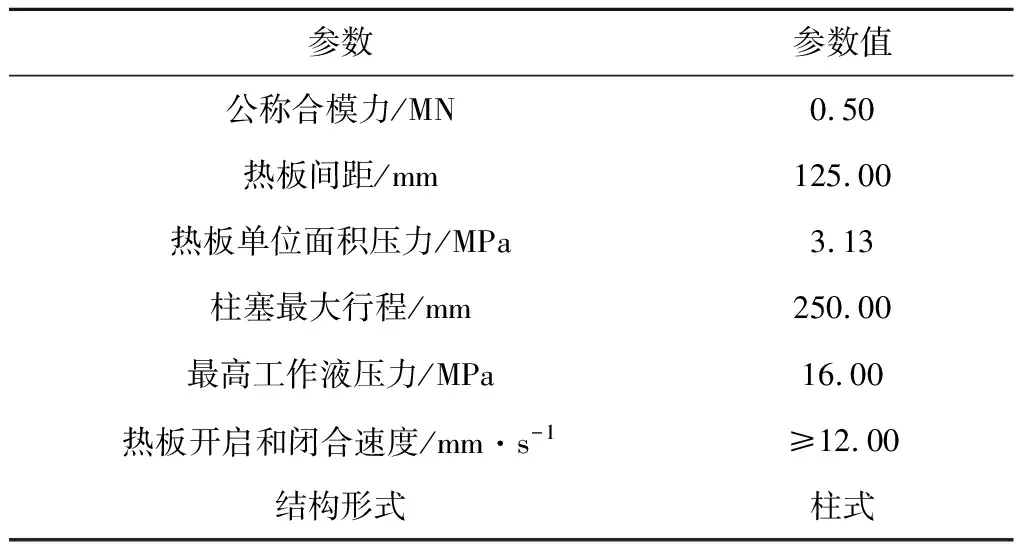

5 冲压设备的选择和安装

本试验所使用的冲压设备为XLB-D(Q) 400×400×2/0.50MN型小型平板硫化机(见图11)。其主要技术参数见表3。该机采用立柱式和框架结构,结构简单合理,操作灵活,空间宽敞,外型美观。液压站和电控箱分别放于主机两侧,操作方便。

a) 小型平板硫化机

b) 冲剪成形

表3 平板硫化机主要技术参数

5.1 冲压成形及前处理

钛板的表面清理,主要是指成形前对钛板的表面进行除油(包括油漆)。除油的原理是通过皂化或者乳化反应,除去粘附于板料或者零件表面的油脂、油污和油渍等。除油处理能够保证坯料或零件的洁净,以免在成形过程中造成污染。当产量不大时,往往采用汽油、丙酮、无水酒精等溶剂对钛板的表面进行擦拭,来达到除油目的。但这种方法效果不佳,除油不彻底,往往会在钛板的表面残留油迹,影响润滑剂的涂敷。国外常采用三氯乙烯蒸汽进行除油,效果很好,也有采用异丙酮或者甲基-乙丙酮进行除油的[21]。

本试验采用金属洗涤剂对板料进行除油。洗涤剂分子式的一端具有亲水基,另一端则为疏水基。亲水基的存在使其易溶于水,将油脂包围在水分子中,阻止彼此的结合,油污则被分解为细小的油珠,油珠上浮而形成乳浊液,再用流动清水冲洗即可。

为了检测钛板表面是否清洗干净,将钛板置于干净的冷水中,再从水中取出,如果洁净,钛板表面的水膜应该连接成片;如果表面油污未除尽,钛板表面的水膜将不连续[22]。

5.2 润滑剂和保护涂料的选用

钛板冷冲压成形过程和其他材料的压力加工过程类似,应在坯料的表面(必要时,在模具的某些部位上)涂敷涂料和润滑剂,以减少钛板和模具之间的摩擦,减少划伤,降低成形所需压力[23],提高产量,延长模具寿命。

钛板冷冲压成形时,一般可以使用常规冲压成形用润滑剂,如硝基清漆、丙烯酸清漆等。通过喷、涂、刷、浸等方式将清漆涂敷在坯料表面,涂层不宜过厚,待涂层干透后,常常在涂层之上再涂一层润滑油(机油),然后成形。在冲压成形完成后,热处理或者热成形之前,应将涂层除去,以防止对工件造成污染[24]。

本试验所用的润滑剂为氯化石蜡(摩擦因数为0.1),在试验过程中,将其喷涂在凹模上,而凸模不需要润滑,冲压成形的产品如图12所示。

a) 纯钛板材落料成形后形状

b) 纯钛壳形件去翻边后形状

c) 纯钛壳形件冲孔后形状

d) 一对纯钛壳形件实物图

通过使用三坐标测量机对加工成形后的壳形件的相关参数进行测量,并将测量结果与之前Pro/E软件所建模型进行比较,其整体成形误差范围在0.05 mm以内。说明数值模拟对冲压成形具有实际的指导意义,数值模拟的精度也比较高,模拟结果较为可靠[25]。

6 结语

分析材料的特点和产品结构尺寸要求,通过落料、冲深、切边、冲孔4道工序模具成形,将板材加工成产品。此4道工序系列模具经过严密设计、精心加工、细心装配,试模调模、间隙修正、压力调整,使模具尺寸和装配调整到最佳状态。经客户严格检测,产品尺寸精度、几何公差及外观要求均达到图样要求。