铝合金箱体高倍径孔系的低速精密加工技巧

2022-10-26于庆峰张红燕

陈 雪,于庆峰,张红燕

(1.包头职业技术学院 数控技术系,内蒙古 包头 014030;2.内蒙古第一机械集团公司 第四分公司,内蒙古 包头 014030)

目前,工程机械设备中的传动系统大多采用液力机械综合传动装置,液力机械综合传动箱体是传动系统中的核心零件,由于要实现各子系统功能的集成应用,其结构均十分复杂,内部分布的大量高倍径精密孔系设计精度高、加工难度大[1]。

1 铝合金箱体零件的结构特点和加工难点

液力机械综合传动箱体采用力学性能好、耐蚀性强的铝合金材料,由于该材料的强度和硬度相对较低,塑性较小,对刀具磨损小,热导率较高,使切削温度较低,所以它的切削加工性能比较好,属于易加工材料,一般适用于较高切削速度加工[2]。但是由于该材料熔点较低,温度升高后塑性增大,在高温高压下,切削界面摩擦力很大,容易粘刀,不易获得较高的表面粗糙度。

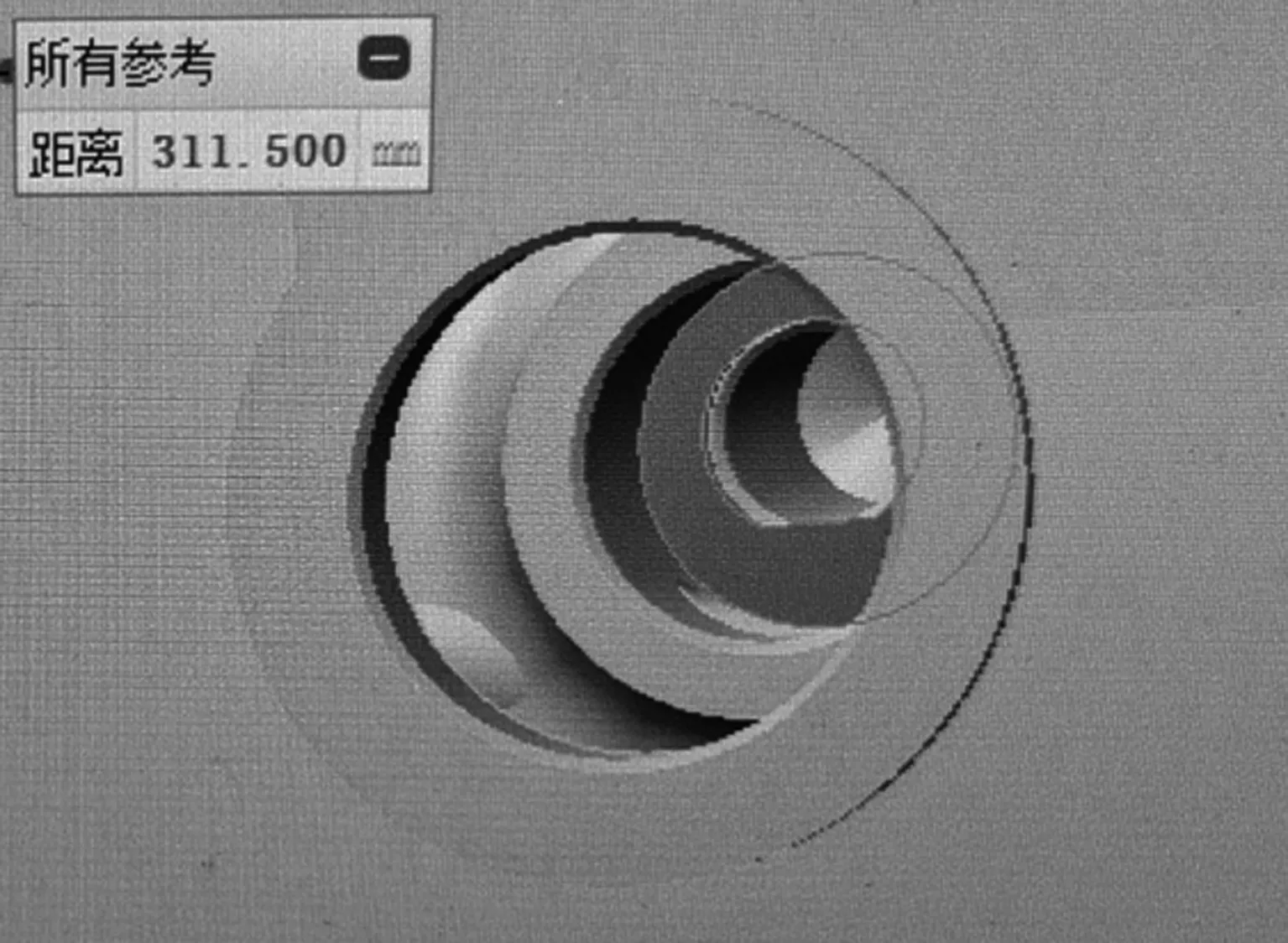

液力机械综合传动箱体中存在的大量悬深孔系,如直径在为40 mm以下孔,其孔的深度/孔的直径(L/D)大于10倍以上,此类孔系的表面粗糙度要求较高:大多约为Ra1.6 μm,尺寸精度范围约为IT6~IT8级,公差范围大多在0~0.013 mm之内,几何公差的范围约为0.03 mm/500 mm(见图1)。由于孔悬深大,内部结构复杂,在加工过程中又受箱体结构的限制,无法通过增加刀杆直径来提高刀具刚度,也不能通过增加浮动定心装置来增加刀杆的稳定性。因此在实际加工中,刀具悬伸长度长,刚性差,易发生振动,加工表面会产生振痕,从而造成零件尺寸和表面粗糙度有超差的现象。并且随着主轴转速n的升高,振痕也会增加,零件尺寸超差现象就会越严重,甚至造成了零件的报废,从而无法满足产品质量要求。

a) 实体图

b) 建模图

由于液力机械综合传动箱体的毛坯铸造和加工周期较长,一般约为1个月,而孔系的精加工往往是最后一道工序,一旦报废,相应与箱体配合加工的左/右侧盖、前/后传动箱体都会报废,造成直接经济损失巨大。为了挽回和减少经济损失,保证生产任务按进度要求顺利进行,在长期从事切削加工工作的基础上,采用低速切削法对切削参数、切削力等切削要素进行分析计算并实际验证,结果满足了产品的设计和加工要求,从而找到了实现综合传动箱体高倍径孔系精密加工的方法。

2 国内外行业对比

目前,铝合金液力机械综合传动箱体的加工对刀具具有很高的要求,刀具在具有高性价比的同时,还应满足高质量加工需求。国内外行业内一般采用浮动镗刀、高精度液压铰刀、珩磨加工和坐标磨削加工。但采用上述方法,浮动镗刀和高精度液压铰刀价格昂贵,多数都在十万元以上;采用珩磨和坐标磨方式效率极低,且无法在箱体加工中实现[3]。

3 技术原理及特点

3.1 技术原理

铝合金箱体高倍径孔系低速精密加工法主要依据是切削加工过程中随着力臂增加,切削力变大;旋转速度越低,离心力越小,轴向切削力大于离心力,从而保证刀具位置不变。可以通过在加工过程中观察材料受力变形和形成切屑的形式进行分析[4]。具体的技术原理如下。

1)刀具的选择:最小镗削范围内的刀具应尽可能保证刀杆具有好的刚性。例如,加工φ30 mm的孔,如有21~31 mm和30~40 mm两种刀具规格可供选用,此时应选用30~40 mm的刀具。

2)孔粗加工时,应预留余量1~1.5 mm。

3)切削参数设置如下:主轴转速n=10~15 r/min;每齿进给量fz=0.05~0.1 mm/min;背吃刀量ap=0.05~0.015 mm。

4)在切削过程中通过“听”刀具切削的声音,来判断刀具的切削力能否满足产品要求。

5)通过机床面板上主轴倍率开关,可随时调整主轴转速n和进给量f的大小,来控制孔的尺寸精度和表面粗糙度。

6)加工过程中使用冷却液,可有效防止积屑瘤的产生。

3.2 技术特点

3.2.1 普及性

应用普通接杆式镗刀进行高倍径孔的加工,具有极大的普及性,在产品研制与小批量生产中,减少了定制专用刀具的时间,缩短了产品制造周期。由于箱体孔系的结构特点,浮动式镗刀造价昂贵,不适用于小批量、多品种的生产模式,而且根据不同孔的尺寸要求,需专门定制相应刀具,严重影响产品的研制生产,不符合实际需求[5]。

3.2.2 创新性

改变了传统铝合金箱体加工思路,针对高倍径孔的加工要求,提出以低转速、小进给量、小背吃刀量进行高倍径孔的加工,利用低速精密切削法,能够适应多品种、变批量、产研并重的生产要求,刀具费用的投入不大,可以节约大量数控刀具费用和工艺准备时间,同时可节约大量的工具工装工艺准备时间,通过推广应用可实现应用普通镗刀提高加工质量的效果,节约了生产成本,提高了产品的研制效率[6]。

4 技术关键及解决效果

4.1 低转速的铝合金箱体深孔加工

加工深孔时随着转速的增高,振痕也越大,超差现象越严重,无法满足产品质量要求,造成了零件的报废[7]。针对此类问题,开展了低转速的高倍径孔加工研究,应用普通接杆式镗刀,实现高倍径孔加工的光洁度提升,从而保证此类孔的加工精度符合设计要求。

4.2 高倍径孔加工参数优化

φ30 mm的高倍径孔为例,有21~31 mm和30~40 mm两种刀具规格可供选用,以最小镗削范围内的刀具来保证刀杆具有好的刚性,即选用30~40 mm规格的刀具。粗加工后该孔应预留1~1.5 mm余量,方便精镗孔时调整。通过机床面板上主轴倍率开关调整主轴转速和进给量大小,主轴转速应控制在约15 r/min,每齿进给量选择0.05~0.1 mm/min。背吃刀量为0.05~0.015 mm,保证以低转速、小进给量、小背吃刀量进行深孔的加工。经过对刀具切削参数的调整优化,并在切削过程中通过“听”刀具切削的声音,控制零件的尺寸精度和表面粗糙度。在加工完成后,通过对孔的尺寸精度及表面粗糙度进行检测,找到最优的高倍径孔的切削参数,实现高倍径孔的精密加工。加工刀具如图2所示。

图2 加工刀具

5 创新点

铝合金箱体高倍径孔系精密加工法改变了采用高速加工铝合金的传统认识,针对此类铝合金材料的低延展性和高倍径(8~10倍径)深孔加工中切削力、离心力随主轴旋转增大而增大的特点,提出并验证了此类高倍径孔系的精密加工方法,并已申请了发明专利“一种高倍径孔系加工方法”,其技术创新性主要表现在如下方面:1)低速切削替代高速切削,改变了人们对铝合金材料加工的传统认识,加工技术具有创新性;2)普通镗孔刀具替代浮动或液压等高精密刀具,实现高倍径孔系的精密加工,加工思路具有开创性。

6 经济及社会效益

高倍径孔系在综合传动箱体中大量存在,高倍径孔系低速精密加工技术现已在企业中得到推广,应用在多项工程车辆以及其他科研产品综合传动箱体等零件孔系的精密加工中。下一步计划将此方法进行详细凝练总结,制作成操作手册,形成切削加工经验知识,在数控操作人员中广泛推广,从而实现产品加工质量的整体提升[8]。

铝合金箱体高倍径孔系低速精密加工法的采用为企业带来了良好的经济和社会效益,具体表现在如下几方面。

1)缩短了生产准备周期,保证了生产进度。

2)缓解了企业生产窄口,提高了公司声誉。

3)提高了产品质量和产品稳定性,降低了产品废品率和返修率。本项目实施前,传动箱体的平均返修率为15%,平均返修时间为5 h,数控镗铣床的设备工时费用为900元/h,单台箱体可减少返修费用为5 h×900元/h=4 500元,按1年生产300台综合传动箱体计算,共可减少返修费用300台×15%×4 500元/台=202 500元(20.25万元)。

4)降低了刀具成本,以某型号车辆综合传动箱体为例:每台箱体10倍径以上悬深孔有9种规格,采用浮动或液压刀具,每种规格刀具平均价格为15万元/把,若采用普通镗刀则费用为0.8万元/把,节约成本(15万元-0.8万元)×9种=127.8万元。

综上所述,共计节约成本20.25万元+127.8万元=148.05万元。

7 结语

本文改变传统铝合金箱体加工思路,采用低速切削替代高速切削,对切削参数、切削力等切削要素进行分析计算并实际验证,普通镗孔刀具替代浮动或液压等高精密刀具,无需设计新的加工装置,保证了加工精度,满足产品的设计和加工要求,实现高倍径孔系的精密加工。在产品研制与小批量生产中,应用普通接杆式镗刀进行高倍径孔的加工,减少了定制专用刀具的时间,缩短了产品制造周期,节约了生产成本,提高了产品的研制效率[9-10]。