2Cr13 不锈钢车削参数优化研究

2022-10-26李建涛

李建涛

(中车福伊特传动技术(北京)有限公司,北京 102202)

引言

2Cr13 不锈钢属于马氏体不锈钢,该类钢材不仅具有优良的耐腐蚀性,而且经1 000 ℃加热淬火后具有良好的组织性能和硬度[1-2],在机械制造领域被广泛用于生产汽车传动轴、连接杆等关键零部件。为保证上述关键零部件使用性能,一般对不同服役环境的零部件提出不同表面粗粗糙度要求,根据实际工程应用,一般表面粗糙度需求包括Ra0.2 μm、Ra0.4 μm和Ra0.8 μm 四种,但由于2Cr13 不锈钢具有硬度高等特点,在制造领域中,该材料属于典型难加工材料,传统车削加工参数一般依靠工人经验取值,不仅加工质量差,而且由于不同工人经验不同,所选取的加工参数差异较大,难以满足标准可靠的加工需求,尤其针对不同表面粗糙度需求的车削加工,其加工参数的选择更是行业中的难题。

经查阅相关文献,关于以不同表面粗糙度为目标的2Cr13 不锈钢最优车削参数研究较少,但相关文献对其他难加工材料车削参数优化做出一定研究成果,具有一定参考意义。

冯华瑶[3]利用正交试验法设计新型工具,实现对钛合金车削参数优化研究;孙捷夫[4]将主客观赋权法和TOPSIS 方法相结合,实现车削参数优化;王运[5]以试验为手段,基于对试验结果的分析探究三种难加工材料的最优车削参数;马尧[6]利用粒子群优化算法对最优车削参数进行计算。上述研究成果均取得一定效果,但均采用特定的设备、夹具和刀具,难以直接用于2Cr13 不锈钢材料的车削参数优化研究。

本文以2Cr13 不锈钢为研究对象,以车削试验为基础开展满足不同表面粗糙度需求的最优车削参数研究。

1 车削试验方案

1.1 车削试验条件

毛坯材料选用2Cr13 不锈钢棒料,其直径为40 mm;加工设备选用CA6140 数控车床,冷却方式为切削液冷却;刀片选用厦门金鹭WNMG080408-HK 型号外圆车刀刀片,表面粗糙度选用吉泰科技TR200 型号的便携式表面粗糙度测量仪测量。

1.2 车削试验方案和试验结果

根据机械加工基础知识,在车削加工时切削速度v、进给量f 和背吃刀量ap 三项加工参数直接影响加工后的表面粗糙度数值。以刀片厂家推荐的加工参数选取样本为基础,同时考虑加工对象和车削试验条件,确定车削加工试验三项加工参数的取值范围:切削速度v 的取值范围为320~380 m/min、进给量f 的取值范围为0.02~0.06 mm/r、背吃刀量ap 的取值范围为0.3~0.6 mm。

在试验设计方案的选择上,采用中心复合试验法进行试验设计,相比传统的正交试验设计方案具有更好的非线性,可用较少的试验次数得出更加全面的试验结果,同时试验结果所反映的试验现象更加准确[7-8]。

按照试验设计矩阵进行车削试验,每次加工长度为30 mm,在距离端面距离分别为10 mm 和20 mm距离处的截面上,各在界面圆周上等角度取四点测量加工后的表面粗糙度,将测量后的车削试验的测量结果平均值作为该次试验的表面粗糙度,记录16 次车削试验数据见表1。

表1 试验设计矩阵及试验结果

2 试验结果分析

以表1 的加工后表面粗糙度测量试验数据为基础,采用极值法对加工结果进行分析,结果表2 所示。

表2 极差法计算结果

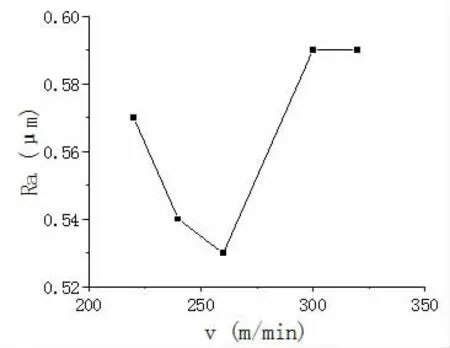

基于表1 和表2 结果,绘制各加工参数在不同取值情况的表面粗糙度变化趋势图,如图1~图3 所示。

图1 切削速度对表面粗糙度的影响

图3 背吃刀量对表面粗糙度的影响

图1 中随切削速度的增大,表面粗糙度先减小后增大,该现象是在切削速度较低的情况下,更容易产生积削瘤等问题,相应影响加工后的表面粗糙度,切削速度越大该现象发生可能性越小,相应表面粗糙度降低,但当切削速度提高到一定程度后,加工过程中由于离心力作用振动加大,相应增大表面粗糙度。图2中表面粗糙度随进给量的增大而增大,该现象与目前大多数研究成果相符。图3 中表面粗糙度随背吃刀量增大而减小,该现象由于2Cr13 不锈钢材料在加工过程中会产生硬化效应,背吃刀量必须大于一定数值后才能将硬层切削去除,否则刀具在零件表面冷硬层上摩擦,增大表面粗糙度。

图2 进给量对表面粗糙度的影响

3 车削参数优化计算

3.1 结果分析

响应面法是采用多元二次回归方程拟合各变量和响应值之间的函数关系,并兼顾到各变量之间的相互影响,具有良好的实际应用价值[9]。

采用响应面法建立表面粗糙度预测模型为:

其中:Ra为表面粗糙度;kii、kij、ki为系数,xi、xj为自变量;k0、ε 为常数项。

基于上述调整后的参数变量数值,基于响应面法拟合可得表面粗糙度模型为:

3.2 优化计算和实际验证

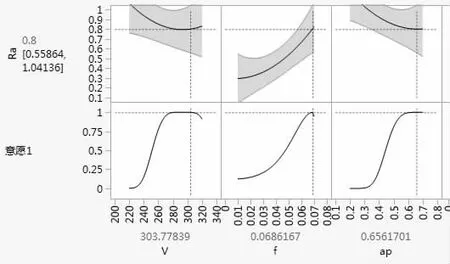

在车辆制造领域中,不同零件的服役环境不同,对零件表面的表面粗糙度要求差异较大,2Cr13 不锈钢材料零件典型表面粗糙度包括:Ra0.2 μm、Ra0.4 μm 和Ra0.8 μm。基于公式(2),利用数理统计分析软件以不同表面粗糙度为目标,测算最优车削参数。在软件中,将各典型表面粗糙度数值设置为目标值,优化目标的允许浮动区间为±0.03 μm,经过计算,得到Ra0.2 μm、Ra0.4 μm 和Ra0.8 μm 的最优车削参数计算结果见图4~图6。

图4 以Ra0.2 μm 为目标的最优车削参数

图5 以Ra0.4 μm 为目标的最优车削参数

图6 以Ra0.8 μm 为目标的最优车削参数

图4~图6 为通过软件计算得出以不同表面粗糙度为目标的最优车削参数,在实际工程中,各车削参数一般对取值精度有所要求,其中切削速度和背吃刀量均取三位有效数字,进给量取四位有效数字。因此可以得出,以表面粗糙度Ra0.2 μm 为目标的最优车削 参 参 数 为:v=279 m/min、f=0.005 mm/r、ap=0.70 mm;以表面粗糙度Ra0.4 μm 为目标的最优车削参参数为:v=282 m/min、f=0.016 mm/r、ap=0.31 mm;以表面粗糙度Ra0.8 μm 为目标的最优车削参参数为:v=303 m/min、f=0.069 mm/r、ap=0.66 mm。

为验证通过软件计算得出的最优车削参数的有效性,分别对三组最优车削参数进行实际车削试验,经实际测量,按上述最优车削参数加工后的表面粗糙度均满足实际工程要求。

4 结论

(1) 以2Cr13 不锈钢为研究对象,基于中心复合法建立试验矩阵,并基于实际加工结果进行影响规律分析,结果表明,按对表面粗糙度的影响程度由大到小排序依次为进给量、背吃刀量、切削速度。

(2) 以实际车削试验结果为基础,利用响应面法建立表面粗糙度和车削参数的预测模型,利用梳理统计软件计算得出,以表面粗糙度Ra0.2 μm 为目标的最优车削参参数为:v=279 m/min、f=0.005 mm/r、ap=0.70 mm;以表面粗糙度Ra0.4 μm 为目标的最优车削参参数为:v=282 m/min、f=0.016 mm/r、ap=0.31 mm;以表面粗糙度Ra0.8 μm 为目标的最优车削参参数为:v=303 m/min、f=0.069 mm/r、ap=0.66 mm。并经过实际加工验证,车削结果均满足实际工程要求。