电催化氧化脱除气田采出水中硫化物

2022-10-25韩昫身于建国

张 舸, 金 艳, 李 丽, 韩昫身, 高 荔, 于建国

(1. 华东理工大学资源(盐湖)过程工程教育部工程研究中心, 上海 200237;2. 苏州聚智同创环保科技有限公司, 江苏 常熟 215513;3. 青岛职业技术学院, 山东 青岛 266071)

气田采出水是天然气开采过程中伴随排出的地层水,含硫气田采出水中含有不同浓度的硫化物。四川盆地天然气资源量居全国首位,其中含有大量含硫气田[1]。以川渝地区为例,高含硫气田采出水中硫化物质量浓度范围为100~200 mg/L,特高含硫气田采出水的硫化物质量浓度在200 mg/L 以上[1]。采出水中的硫化物会对钢制设备和管道造成腐蚀,此外,受采出水pH 影响,部分硫化物会以H2S 气体的形式逸出,危害操作人员的生命健康,空气中H2S 质量浓度达到0.05 mg/L 时,人就会中毒;当硫化物质量浓度大于30 mg/L 时,后续生化处理系统中微生物活性会被抑制,从而使处理效果下降[2-3]。因此,普遍将脱硫作为气田采出水处理过程的首个单元。

常规的含硫废水处理方法有化学氧化法[4-8]、化学沉淀法[9-11]、吸附法[12-14]、气提法[15-16]和生物法[17-19]等,其中当硫化物浓度高时,化学氧化法的化学药剂用量大、成本高;化学沉淀法产生的污泥会造成二次污染;吸附法存在吸附剂再生问题;气提法存在吹脱出来的H2S 气体再处理问题;生物法仅适用于低浓度含硫废水的处理。上述处理方法都有较为明显的缺点,因此,亟待研究开发一种经济环保、高效且易于工程化的方法用于脱除气田采出水中的硫化物。

电化学氧化技术是一种高级氧化技术,在外加电场的作用下,通过阳极的直接氧化或电解过程中生成的强氧化性物质的间接氧化将硫化物氧化为高价硫,从而实现硫化物的脱除。电化学氧化法相较于其他方法具有不可比拟的优点[20]:(1)过程中无需外加化学药剂,不产生或很少产生二次污染;(2)不受环境限制,反应条件温和,可在常温常压下进行;(3)工艺简单,操作简便,易于连续化控制。目前电化学氧化脱硫工艺技术的研究多集中于单质硫的回收[21-22]或NaOH 体系下硫化物的脱除效果[23-25],鲜有学者针对气田采出水的特点考察高盐度(NaCl)、高硬度体系下的脱硫效果。

本文率先尝试采用电氧化技术脱除气田采出水中的硫化物,筛选阳极材料并进行工艺条件优化,同时考察了高盐度、高硬度条件下结垢因子对脱硫效果的影响,为电催化氧化脱硫工程化应用提供设计依据。

1 实验材料及方法

1.1 实验试剂和仪器

九水合硫化钠(Na2S·9H2O):分析纯,上海麦克林化学试剂有限公司;氯化钠(NaCl):分析纯,国药集团化学试剂有限公司;氢氧化钠(NaOH):分析纯,国药集团化学试剂有限公司;水杨酸钠(C7H5O3Na):分析纯,上海麦克林生化科技有限公司;抗坏血酸(C6H8O6):分析纯,国药集团化学试剂有限公司。

PG4200-S 型电子天平,梅特勒-托利多国际贸易(上海)有限公司;CHI 750E 型电化学工作站,上海辰华仪器有限公司;HWS24 型电热恒温水浴锅,上海恒科仪器有限公司;PerfectIONTM复合银/硫离子电极,梅特勒-托利多国际贸易(上海)有限公司;S470-K 型离子计,梅特勒-托利多国际贸易(上海)有限公司;雷磁PHSJ-4F 型pH 计,上海仪电科学仪器股份有限公司;HLR-2010 型直流电源,深圳市恒惠源电子有限公司。

1.2 实验对象

气田采出水中硫化物含量除与气田中H2S 含量呈正相关外,还受诸多因素(例如温度和压力)的影响。不同区块、不同气田的采出水中硫化物含量差异显著。以川渝地区为例,该地区典型气田的含硫情况及相应采出水中硫化物含量[1]如表1 所示。

表1 川渝地区典型气田含H2S 情况及气田水中硫化物质量浓度[1]Table1 H2S mass concentration of typical gas field and sulfide mass concentration in gas field water in Sichuan and Chongqing[1]

采出水水样来自中石油所属安岳气田磨溪区块206 气井,该气田是中石油在川渝地区探明储量达到亿万级气区之一,因此其采出水具有代表性。采出水水样水质组成如表2 所示,硫化物质量浓度在263~348 mg/L 范围内波动;NaCl 质量分数大于2.50%;钙镁离子总质量浓度也较高,其数值在1.27×103~2.21×103mg/L(以CaCO3计)范围内波动。本文参考磨溪206#气田采出水配制模拟气田采出水。

表2 磨溪206#采出水水样水质组成Table2 Water quality composition of gas field produced water from Moxi 206#

1.3 实验装置

1.3.1 三电极系统 三电极系统反应器是容积为50 mL的密封电解槽,盖子上有3 个电极孔和2 个进出气孔,3 个电极孔分别插入工作电极、辅助电极和参比电极,其中工作电极为金属氧化物涂层钛电极,辅助电极为20 mm × 20 mm × 0.1 mm 铂片电极,参比电极为饱和甘汞电极(图1)。

图1 三电极系统Fig.1 Three-electrode system

1.3.2 二维平行板电解槽 实验所用的二维平行板电解槽由有机玻璃制成,内壁尺寸为100 mm ×50 mm ×150 mm,如图2 所示。装置的阳极为Ti/RuO2-SnO2-IrO2电极,阴极为不锈钢板,有效尺寸为150 mm ×95 mm。

图2 电催化氧化反应装置示意图Fig.2 Schematic diagram of the electrocatalytic oxidation reaction device

1.4 实验方法和分析方法

1.4.1 不同涂层钛电极的循环伏安特性分析 将预处理后的工作电极和辅助电极插入电极孔中,浸入电解液并保证电极上没有气泡,参比电极置于工作电极和辅助电极之间。将电解槽置于25 ℃恒温水浴锅中,实验开始前,向0.1 mol/L Na2S 电解液(含0.1 mol/L NaCl)中通入氮气5 min,以驱除溶液中的溶解氧。实验过程中持续通入氮气以保证无氧条件。将不同金属氧化物涂层钛电极在0.1 mol/L Na2S 电解液(含0.1 mol/L NaCl)体系中以0.02 V/s 的扫描速率从-0.7 V 扫描到1.5 V 再反扫到-0.7 V[23,26],得到相应的循环伏安曲线。

1.4.2 电催化氧化脱硫工艺条件研究 称取一定质量Na2S·9H2O 溶于去离子水中配制成硫化物质量浓度约为300 mg/L 的待处理水样,投加NaCl 作为电解质。未经酸碱调节的模拟气田采出水初始pH 约为12,其中不含钙镁离子,待处理水样体积为300 mL。在不同反应条件下进行电化学氧化处理,反应不同时间后取样进行分析。

1.4.3 分析方法 配制高浓度硫离子标准液,根据国标HJ/T 60—2000 采用碘量法测定其准确浓度。配制好的高浓度标准液经逐级稀释后获得不同浓度梯度的硫离子标准液。按照浓度从低到高使用复合银硫离子电极测定标准液的电位值,以标准液浓度为对数横坐标,电位值为纵坐标绘制硫离子浓度标准曲线。

测定样品的电位值,使用所绘制的硫离子浓度标准曲线,计算得到其中的硫化物浓度。

2 结果与讨论

2.1 阳极材料筛选

2.1.1 不同涂层钛电极的循环伏安特性曲线 不同涂层钛电极的循环伏安特性曲线如图3 所示。在NaCl 体系下,Na2S 在8 种不同金属氧化物涂层钛电极上的循环伏安曲线均出现了峰1,此时发生了硫离子氧化为单质硫的反应;循环伏安曲线形状发生明显变化,主要表现为某些电极(Ti/RuO2-SnO2、Ti/RuO2-SnO2-IrO2、Ti/IrO2-RuO2、Ti/IrO2-Ta2O5-SnO2)出现了明显的峰2,说明单质硫被进一步氧化为硫酸根的反应更易发生。

图3 不同阳极材料在Na2S(0.1 mol/L)+NaCl(0.1 mol/L)中的循环伏安曲线Fig.3 Cyclic voltammetry curves of different anodes in Na2S(0.1 mol/L)+NaCl (0.1 mol/L)

2.1.2 不同涂层钛电极的脱硫效果对比 在极板间距5 cm,电流密度200 A/m2的条件下,采用不同涂层钛电极对硫化物初始质量浓度约为300 mg/L、NaCl质量分数为2.50%的模拟气田采出水进行电解。

不同阳极材料的硫化物脱除效果如图4 所示。由图4 可知,在其他条件都相同的情况下,采用不同阳极材料的硫化物其脱除速率略有差异,其中Ti/RuO2-SnO2-IrO2极板反应器脱硫效果最好,Ti/IrO2-Ta2O5-SnO2极板反应器的脱硫效果次之,在反应60 min 时,其硫化物脱除量分别为276.0 mg/L(实际硫化物脱除率高达92.7%)和268.9 mg/L,而在Ti/IrO2-Ta2O5极板反应器中硫化物脱除率最慢,在60 min时,硫化物脱除量为240.3 mg/L,实际硫化物脱除率仅为78.1%。

图4 不同阳极材料的硫化物脱除效果Fig.4 Sulfide removal effect with different anodes

上述两种复合电极脱硫效率相对较高的原因可能是:钌、钽的氧化物涂层钛电极会吸附羟基自由基形成高氧化态物质从而氧化污染物,因而电氧化能力较强;而SnO2又具有良好的析氯选择性,使得涂层钛电极具有较高的析氯活性,添加SnO2的涂层钛电极对于高盐废水的处理具有较高的电催化效率。

在工程化应用中除了考虑阳极材料的处理效果,经济性也是重要考察因素。表3 中列出了2 mm厚度时不同阳极材料的价格,由表3 可知,上述处理效果较好的Ti/RuO2-SnO2-IrO2阳极材料和Ti/IrO2-Ta2O5-SnO2阳极材料的价格分别为11 470 CNY/m2和26 750 CNY/m2,因此,Ti/RuO2-SnO2-IrO2为该处理体系性价比最高的阳极材料。

表3 不同阳极材料的价格Table3 Price of different anodes

2.2 电催化氧化工艺条件优化

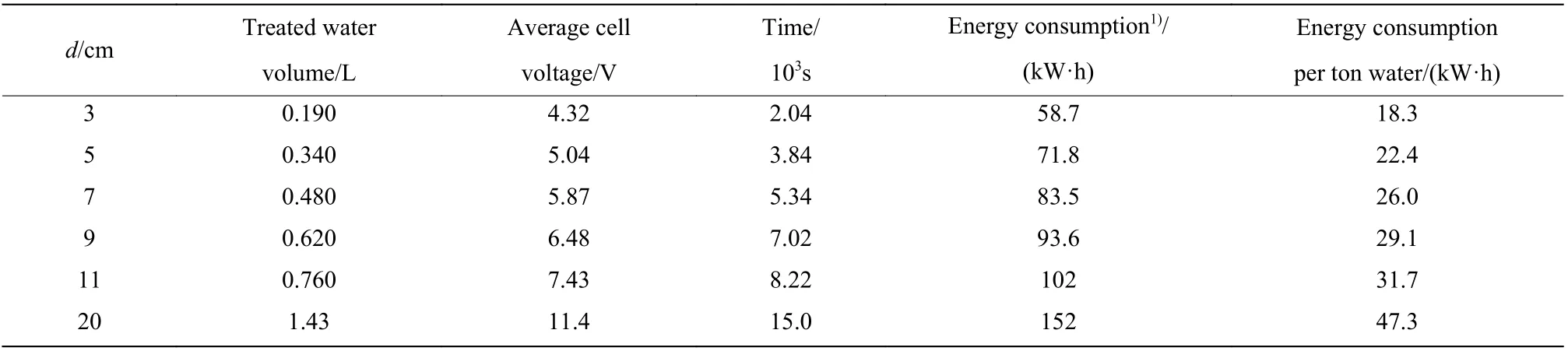

2.2.1 极板间距 极板间距(d)是电解槽内部结构的重要设计参数,决定了溶液的传质距离和电解槽两端的电势差[27]。极板间距越大,传质距离也越大,传质的浓度梯度就越小[27-28],因而传质效率降低,电化学反应的速率和效率也相应降低,硫化物脱除效果变差。在200 A/m2的电流密度下,分别采用极板间距为3、5、7、9、11、20 cm 的电解槽对NaCl 质量分数为2.50% 的模拟气田采出水进行电解,极板间距对硫化物脱除的影响如图5 所示。

由图5 可知,极板间距对硫化物的脱除影响较大,在相同电解条件下,随着极板间距的增加,硫化物脱除速率减小。当极板间距分别为3、5、7、9、11、20 cm 时,硫化物完全脱除所需时间分别约为35、65、90、120、140、250 min。

图5 极板间距对硫化物脱除的影响Fig.5 Effect of electrode distance on sulfide removal

因为电流密度与电场强度(E)成正比,在电流密度相同的情况下,电场强度也相同,由公式U=E·d(其中U为电解槽两端电势差),极板间距越大,电解槽两端的电势差也越大,可能导致析氧和析氢副反应加剧,使得电流效率降低。不同极板间距下的平均槽电压和能耗如表4 所示,极板间距越大,平均槽电压就越大,脱除单位硫化物和单位处理水量的能耗也越大。但是,极板间距过小,可能会影响操作的稳定性,同时,也会增加设备投资,因此,本文选择5 cm作为最佳极板间距。

表4 不同极板间距下平均槽电压和能耗对比Table4 Comparison of average cell voltage and energy consumption with different electrode distances

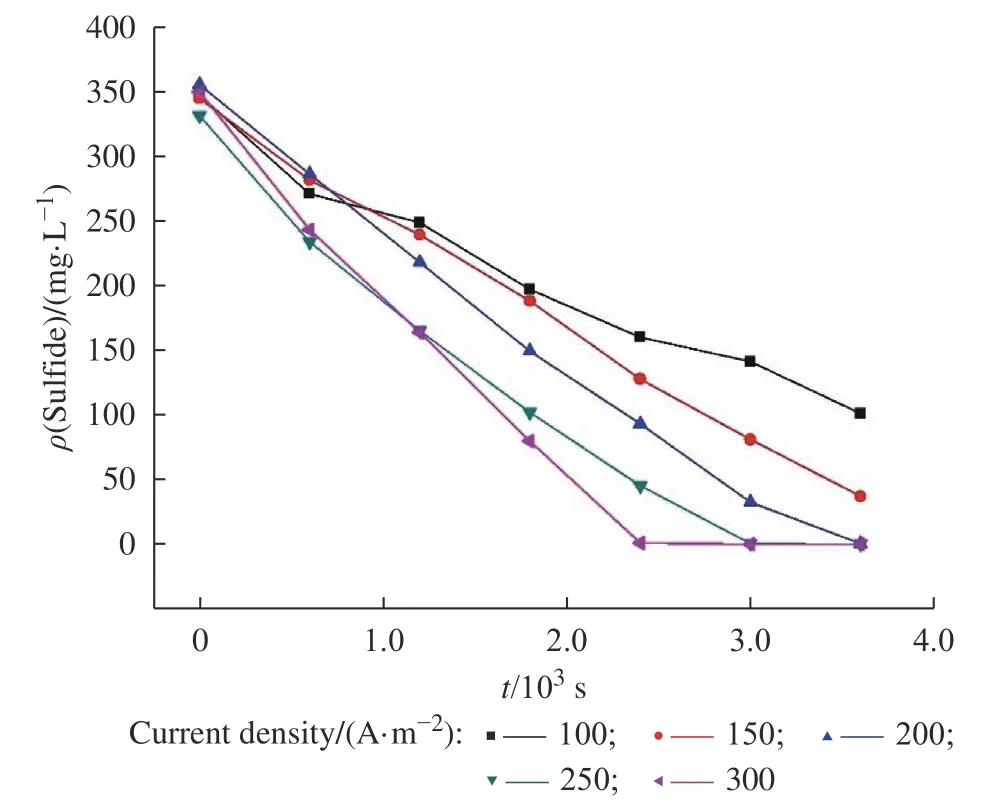

2.2.2 电流密度 电流密度作为反应推动力之一会大大影响处理效果。脱硫效果与电流密度大小密切相关,电流密度越大,硫化物脱除速率越大,相同电解条件下达到相同脱除率的时间越短。分别在100、150、200、250、300 A/m2的电流密度下,在极板间距为5 cm、曝气量为1 L/min 的条件下,对NaCl 质量分数为2.50%的模拟气田采出水进行电解,结果如图6 所示。

由图6 可知,在电流密度为300 A/m2,反应40 min后,硫化物质量浓度从350.2 mg/L 降至0.6 mg/L,几乎完全脱除;在250 A/m2和200 A/m2的电流密度下,分别需要50 min 和60 min 才能使硫化物被完全氧化;而在150 A/m2和100 A/m2的电流密度下,恒电流电解60 min后,硫化物的脱除率分别为89.3%和70.9%。但是随着电流密度的增加,反应槽电压增大,析氧析氢副反应也会加剧,从而导致能耗增加,如表5 所示。因此,本文最佳运行电流密度选择为200 A/m2。

表5 不同电流密度下达到相同脱硫率(70%)时的平均槽电压和能耗Table5 Average cell voltages and energy consumption at different current densities with the same sulfide removal ratio (70%)

图6 电流密度对硫化物脱除的影响Fig.6 Effect of current density on sulfide removal

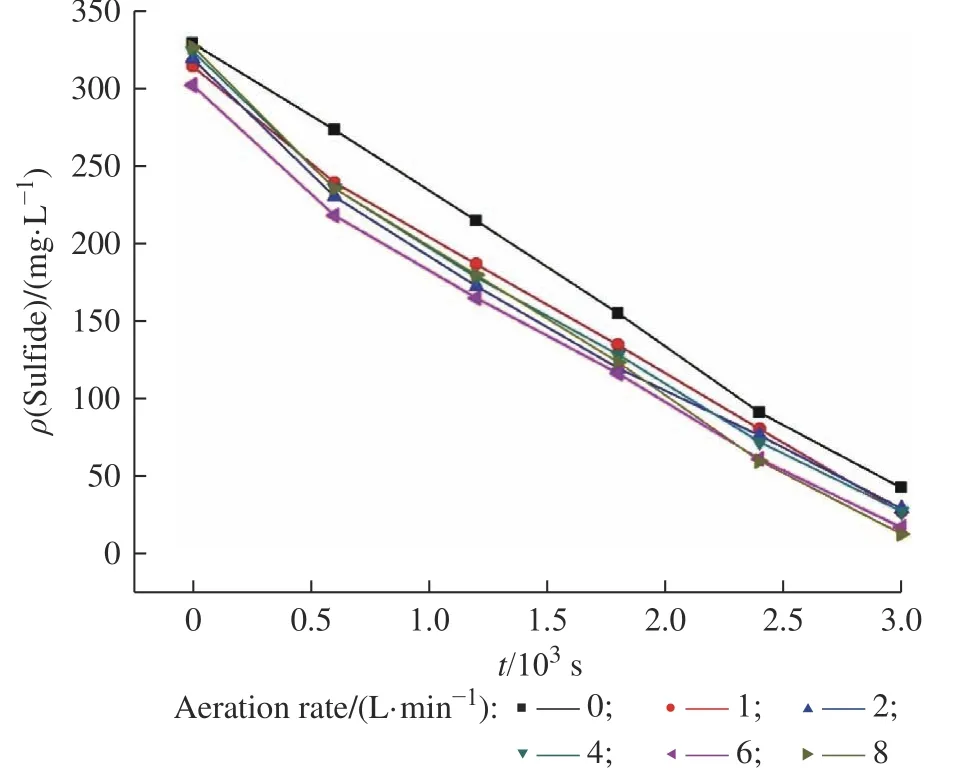

2.2.3 曝气量 在二维电化学系统中,曝气一方面可以促进传质,提高传质效率,另一方面可以提供氧气,从而通过电极反应生成强氧化性物质以间接氧化污染物[29]。在极板间距为5 cm、电流密度为200 A/m2的条件下,对NaCl 质量分数为2.50%的模拟气田采出水进行电解,分别以0、1、2、4、6、8 L/min的流量向系统曝气,结果如图7 所示。

由图7 可知,曝气情况下硫化物的脱除速率要明显快于不曝气的情况。但是曝气量对硫化物脱除的影响较小,只有在反应中后期,即30~50 min 内,随着曝气量的增大,硫化物脱除率略有增加,说明在极板间距较小(5 cm)时,曝气对于提高传质效率的作用不大,且相比于阳极氧化作用,空气氧化在氧化脱除硫化物过程中的贡献较小。

图7 曝气量对硫化物脱除的影响Fig.7 Effect of aeration rate on sulfide removal

2.2.4 NaCl 质量分数 当电解液中存在Cl-时,电极表面会发生析氯反应,产生的活性氯可以间接氧化去除废水中的硫化物[30]。理论上,随着NaCl 质量分数的增加,溶液中Cl-浓度增加,有利于阳极发生析氯反应,因而硫化物的脱除速率也随之增加。在极板间距为5 cm、电流密度为200 A/m2、曝气量为1 L/min 的条件下,分别对NaCl 不同质量分数的模拟气田采出水进行电解,结果如图8 所示。

在NaCl 质量分数为2.50%~10.0% 时(图8(a)),随着NaCl 质量分数的增加,相同电解条件下硫化物的脱除速率和脱除率没有明显增加。这可能是由于上述NaCl 质量分数均较高,均能提供足够的Cl-,使析氯速度相当,故对硫化物的脱除影响不大[30]。

相同电解条件下,当NaCl 质量分数低于1.00%时,硫化物的脱除速率明显低于NaCl 质量分数大于2.00%时硫化物的脱除速率(图8(b))。电解60 min后,当NaCl 质量分数大于2.00% 时,硫化物被完全脱除,而NaCl 质量分数为1.00%的硫化物其脱除率仅为85.6%,NaCl 质量分数为0.250%的硫化物其脱除率更低,为80.7%。因此,在低的NaCl 质量分数范围内,NaCl 质量分数的增加使析氯反应的速率增加,促进了硫化物的间接氧化,因而脱除效率增加。

图8 NaCl 质量分数对硫化物脱除的影响Fig.8 Effect of NaCl mass fraction on sulfide removal

不同NaCl 质量分数下的单位能耗如表6 所示,由表可见,NaCl 质量分数越高,溶液的电导率越低,因而槽电压越低,处理过程的能耗也越低。因此,电化学方法适合高盐含硫气田采出水的氧化处理。

表6 不同NaCl 质量分数下的单位能耗Table6 Energy consumption with different NaCl mass fractions

2.3 初始硫化物质量浓度的影响

在极板间距为5 cm、电流密度为200 A/m2的条件下,对硫化物初始质量浓度分别为174.0、326.9、398.9、511.2、565.5 mg/L,NaCl 质量分数为2.50%的模拟气田采出水进行电解,结果如图9 所示。不同初始质量浓度硫化物的动力学方程拟合模型见表7。

由图9 及表7 可知,硫化物的二维电化学氧化脱除遵循零级动力学,即在所有转化阶段,溶液中剩余硫化物浓度与时间呈线性关系,这与Waterston 等[31]的研究结果一致。在本文所选的硫化物初始质量浓度下,硫化物的脱除速率几乎相同。由于不同初始质量浓度硫化物电解过程中的电流密度均为200 A/m2,所以关于零级动力学的另一种表述是,硫化物的二维电化学氧化反应在动力学上对电流密度为一级,对硫化物质量浓度为零级。

表7 不同初始质量浓度硫化物的动力学方程拟合模型Table7 Fitting kinetic equations for different initial sulfide mass concentrations

2.4 初始pH 的影响

在不同pH 条件下,硫化物有不同的存在形式,如图10 所示。当pH<7 时,H2S 为主要的存在形式;当7<pH<13 时,HS-为主要的存在形式;当pH>13时,HS-在不同形式硫化物中占比明显降低,而S2-占比明显升高,实际条件下更为明显,故S2-为主要的存在形式。为了避免废水中硫化物以硫化氢的形式逸出反应器,对操作人员和环境造成危害,实验中选取的初始pH 不低于7。

图 9 不同初始质量浓度硫化物的脱除效果Fig. 9 Effect of different initial sulfide mass concentration on sulfide removal

图10 硫化物在不同pH 下的存在形式Fig.10 Existing forms of sulfide at different pH

在极板间距为5 cm、电流密度为200 A/m2、曝气量为1 L/min 的条件下,对NaCl 质量分数为2.50%的模拟气田采出水进行电解,调节初始pH 为7、8、9、10、11、12 和13,结果如图11 所示。

由图11 可知,初始pH 对硫化物脱除有较大影响,初始pH 越低,硫化物质量浓度降低速率也越快。其中,初始pH 为7 时的硫化物脱除速率明显大于其他pH 条件下硫化物的脱除速率,电解25 min后,硫化物被完全除去;初始pH 为8、9、10 和11 条件下的硫化物脱除情况接近;初始pH 为9~10 时,35 min 后脱硫率达到99.2%以上,此时平均单位能耗为55.2 kW·h/kg;电解40 min 后,硫化物几乎被完全除去;而初始pH 为12 和13 条件下硫化物脱除速率明显减小,尤其是初始pH 为13 时,电解45 min 后,硫化物脱除率仅为74.5%。

图11 初始pH 对硫化物脱除的影响Fig.11 Effect of initial pH on sulfide removal

图12 示出了初始pH 为9、11 和13 时的阳极板的硫单质沉积情况。由图12 可以看出,相较于pH=9 和pH=11、pH=13 时,硫单质在阳极板上的沉积更加严重。此pH 条件下,在转化后期,剩余硫化物质量浓度与时间的非线性关系也表明电化学氧化受到极板结垢的扩散控制。

图12 不同初始pH 下阳极板的硫单质沉积情况Fig.12 Sulfur deposition on anode at different initial pH

图13 示出了不同初始pH 下反应过程中硫化物存在形式的变化。由于电解过程中溶液pH 会降低,所以在初始pH 为7 和8 的条件下,硫化物在电解过程中极有可能以H2S 的形式逸出而导致浓度降低,同时还有可能造成二次污染,所以该初始pH 条件下直接对硫化物进行电催化氧化处理并不合适。考虑到硫化物的脱除效果,在初始pH 为9~11 的条件下电催化氧化处理硫化物是较好的,但应当注意控制反应时间,以避免pH 急剧下降对极板和其他部件的腐蚀。

图13 不同初始pH 下反应过程中硫化物存在形式的变化Fig.13 Changes of sulfide existing form during the reaction with different initial pH

2.5 硬度的影响

含硫气田采出水不仅硫化物和NaCl 质量分数高,同时含有大量钙镁离子(表2),本批次采出水总硬度在1.27×103~2.21×103mg/L(以CaCO3计)的范围内波动,因此,本文重点考察钙镁离子对电氧化法脱除硫化物的影响,结果如图14 所示。

从理论上说,在电氧化过程中,由于阴极会发生析氢反应( 2 H2O+2e-!H2+2OH-),即阴极板附近会释放出OH-,因此当废水中含有Mg2+时,部分OH-和水中Mg2+结合生成Mg(OH)2并附着在极板上形成结垢物,即发生反应 M g2++2OH-!Mg(OH)2。此外,若水中含有HCO3-,则Ca2+也会在该区域形成CaCO3附着在阴极板上,即发生反应Ca2+++OH-=CaCO3+H2O。

本文根据实际气田采出水水质,在模拟废水中投加3 g/L 无水CaCl2和0.5 g/L MgCl2·6H2O,从而使模拟废水中Ca2+的质量浓度约为1 000 mg/L,Mg2+的质量浓度约为60 mg/L。

由图14 可知,在上述电催化氧化脱除硫化物的间歇反应过程中,钙镁离子对于硫化物的脱除效率几乎没有影响。但在硫化物完全脱除时,硬度降低了约80 mg/L,因此,确实存在结垢问题,只是可能由于钙镁离子浓度不够或运行时间太短,使得短时间内结垢物没有积累,因而对硫化物的脱除影响不大。

为了进一步确定硬度对电氧化脱硫的影响,本文配制更高结垢离子质量浓度(总硬度为6 355 mg/L)的模拟气田采出水,电解2 h 后阴极板的结垢情况如图15(a)所示。可见结垢现象十分明显,结垢物呈白色。倒极运行(将结垢的阴极与电源正极相连,阳极与电源负极相连,瞬间加大电流至正向电流的3 倍)1 min 后,电极上大部分结垢物脱落,电极恢复光亮洁净,如图15(b)所示。因此,利用倒极的方法可以有效实现阴极结垢物的去除,保证运行的连续性和稳定性。

图15 倒极前后阴极板上的结垢情况Fig.15 Scaling on the cathode before and after reversing electrodes

3 结 论

(1)在NaCl 体系下,Na2S 在实验所用8 种金属氧化物涂层钛电极上的循环伏安曲线均出现了峰1,此时发生了硫离子氧化为单质硫的反应;在Ti/RuO2-SnO2、Ti/RuO2-SnO2-IrO2、Ti/IrO2-RuO2、Ti/IrO2-Ta2O5-SnO2电极上的循环伏安曲线中出现了明显的峰2,在这些阳极材料中单质硫被进一步氧化。

(2)在200 A/m2的电流密度下,采用Ti/RuO2-SnO2- IrO2作为阳极时氧化脱除硫化物的效果最好,60 min 后硫化物的实际脱除率高达92.7%;而采用Ti/IrO2-Ta2O5作为阳极时氧化脱除硫化物的效果最差,60 min 后硫化物的实际脱除率仅为78.1%,表明Ti/RuO2-SnO2- IrO2为性价比最高的阳极材料。

(3)当采用Ti/RuO2-SnO2- IrO2板作为阳极,不锈钢板作为阴极,极板间距为5 cm 时,在电流密度为200 A/m2、初始pH 为9~10、曝气量为1 L/min 的条件下处理硫化物质量浓度约为300 mg/L、NaCl 质量分数为2.50%的模拟气田采出水,35 min 后脱硫率达到99.2% 以上,平均单位能耗为55.2 kW·h/kg。其中,极板间距、电流密度和初始pH 对脱硫效率的影响均较大,建议考察三者的交互作用对脱硫效率的影响,以此达到工艺条件优化的目的。

(4)高硬度体系存在阴极结垢问题,通过倒极运行方法可以有效去除结垢物,保证稳定运行。因此,采用电催化氧化法处理高硬度、高盐度、高硫的气田采出水具有工程化应用的可行性。