一种弹性接触件嵌压密封连接器

2022-10-25查梅蕾王德峰

查梅蕾,胡 鹏,邱 庆,王德峰

(1.四川华丰科技股份有限公司,四川绵阳,621000;2.火箭军装备部驻绵阳地区第一军事代表室,四川绵阳,621000)

1 引言

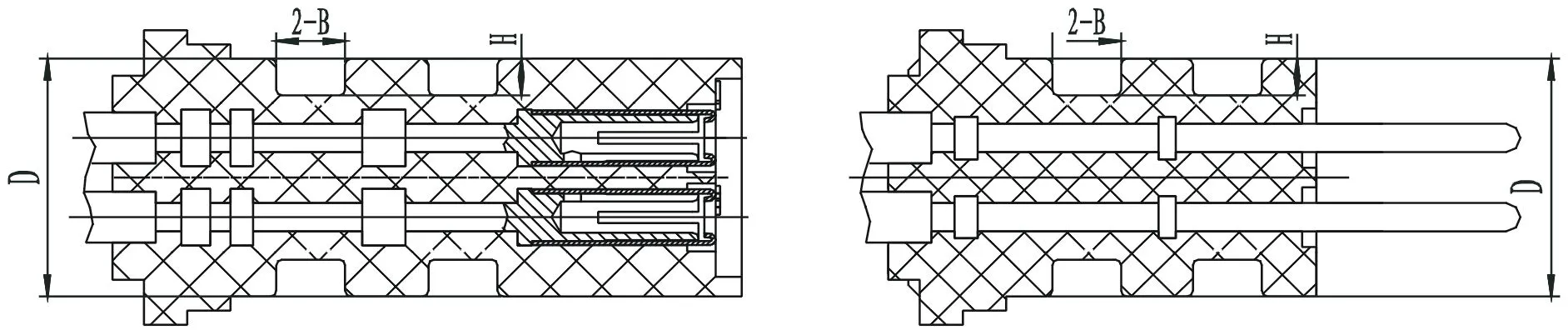

作为传递设备间信号或能量的水密连接器要求满足水密封性能。如图1所示,为保证密封舱体的安全性,与密封舱安装用的插座需实现轴向和径向密封。而作为转接用的连接器通常仅需径向密封。

图1 水密连接器密封示意图

通用的轴向密封结构是在连接器绝缘体与接触件之间、绝缘体与壳体之间以及连接器与密封舱体之间进行密封设计,通常采用橡胶、玻璃封结、陶瓷封结、嵌压等密封方式。

通用的径向密封结构是在连接器插合界面间、尾部附件与壳体之间以及连接器与线缆之间进行密封设计,通常采用橡胶、硫化、灌胶、金属密封等密封方式。

连接器中非弹性接触件与绝缘体的轴向密封通常采用接触件与玻璃(或陶瓷)进行烧结、塑料模压成型、接触件设置密封圈结构;弹性接触件与绝缘体的轴向密封通常采用图2所示的非弹性接触件与玻璃或陶瓷进行烧结、塑料模压成型后转接为弹性接触件或在弹性接触件上放置橡胶密封圈的方式。

(a)非弹性接触件密封后转弹性接触件

以上两种方式中结构(a)成本较高;结构(b)要求接触件之间的间距大,不利于器件的小型化。为满足微间距高可靠、低成本水密连接器的应用要求,进行了弹性接触件嵌压密封连接器的研制,该连接器无需与设备密封舱进行安装,仅作为线缆之间转接使用,其主要技术指标如表1所示。

表1 产品主要技术指标要求

2 结构设计

2.1 整体结构

该密封连接器由插头和插座组成,二者的连接和分离方式为螺纹,接触件端接方式为焊线式。如图3所示,插头端接触件为弹性插孔接触件,插座端接触件为插针接触件。

(a)插头

2.2 绝缘体组件

如图4所示,绝缘体组件由接触件(插孔组件和插针)、绝缘体组成。接触件与绝缘体之间的密封性通过模具嵌压成型保证。为保证绝缘体与壳体配合处的直径尺寸D,利用模流分析对模具的结构、浇口形状、浇口位置、流道大小等进行了仿真分析。

图4 绝缘体组件

图5 绝缘体组件模流分析

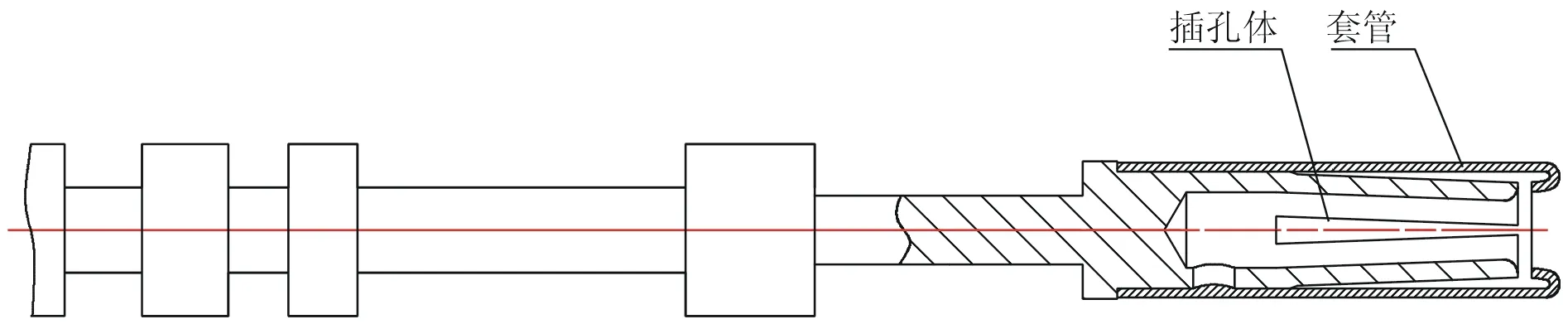

为提升接触件在绝缘体中的固定性和结合强度,接触件设计为台阶式。为保证嵌压后弹性接触件的弹性,插孔选用耐高温的弹性材料铍青铜;为避免嵌压时胶料进入插孔体影响接触件间的配合,插孔采用了带套管的组件形式。

图6 插孔组件

2.3 密封

由于该连接器应用于电缆之间的转接,不涉及与密封舱体的安装,所以仅考虑接触件与绝缘体之间、绝缘体组件与壳体之间、插头和插座插合界面、连接器与电缆之间的密封性。

1)接触件与绝缘体之间:此处采用嵌压密封方式(图4),利用模具将接触件与绝缘体塑压成型实现密封。

2)绝缘体组件与壳体之间:此处采用O形密封圈形式(图3),在绝缘体组件上设计两个O形圈,当绝缘体组件装入壳体时利用壳体内孔与O形圈的过盈实现套紧密封。

绝缘体组件与壳体之间为套紧密封可利用(1)、(2)、(3)式计算出绝缘体放置O形圈处的槽深和槽宽:

H=0.883d-0.23[±0.04d]

(1)

εc=0.117+0.23/d

(2)

(3)

式中,d为O形圈的直径,H为绝缘体沟槽深度,B为绝缘体槽宽

3)插头和插座插合界面:此处设计有三个O形密封圈(图3),两个O形圈设计在插头壳体上,一个O形圈设计在插座壳体端面。插头壳体上放置的两个 O形圈与座壳体内孔的配合属于套紧密封可以利用(1)、(2)、(3)式计算出头壳体放置O形圈处的槽深H和槽宽B。放置于座壳体端面的O形圈与头壳体端面形成压紧密封,利用(3)、(4)、(5)式计算出槽宽和槽深,为避免在运输和使用过程中O形圈的脱落,设计时β角小于90°。

H=0.842d-0.219[±0.05d]

(4)

εc=0.158+0.219/d

(5)

(a)插头壳体 (b)插座壳体

4)连接器与电缆之间:如图8所示,此处的密封是双密封结构,首先利用带螺纹的金属尾螺母挤压U型密封圈实现电缆和连接器的密封和固定,接着将连接器与电缆利用硫化模具进行硫化处理实现再次密封。

(a)密封圈密封和固定电缆

3 可靠性设计

按照常规连接器的电气性能要求,分别对其耐电压、绝缘电阻、接触电阻及电流等进行计算确定。本文仅对该水密连接器特殊的密封性和耐腐可靠性进行分析。

3.1 密封性

如前所述,该连接器涉及的密封方式主要有嵌压密封、O形圈密封和硫化密封三种。下面针对这三种密封的可靠性进行介绍:

1)嵌压密封:

接触件与绝缘体经过嵌压后实现结合处的密封,嵌压前首先对接触件需要嵌压部位进行去镀层处理(该工艺主要的作用是得到清洁的表面、形成高活性的表面、形成较大的胶结表面积、有利于润湿),接着在该处涂抹粘接胶,然后将接触件放入模具经加热、加压等工序使二者之间形成牢固结合体。这种工艺使接触件和绝缘体结合部位的剪切强度在高低温冲击、潮湿等环境试验后达到58.2MPa,该强度远远高于该项目要求的6MPa的耐水压指标从而保证了接触件与绝缘体结合面的耐水压性能。

2)O形圈密封:

如图9所示,O形密封圈安装在沟槽和被密封面之间,有一定的压缩量Sq,由此产生的反弹力给予被密封的光滑面和沟槽底面以初始的压缩应力,从而起到自密封作用。耐静水压的能力与O形密封圈硬度、零件配合间隙、O形密封圈截面直径等密切相关,根据耐水压要求选用了O形密封圈后为保证密封的可靠性再按照(6)、(7)式对其压缩量和压缩率进行校验。

图9 O形圈自密封示意图

压缩量:Sq=d-H

(6)

压缩率:εc=Sq/d

(7)

式中d为O形圈的直径;H为沟槽深度

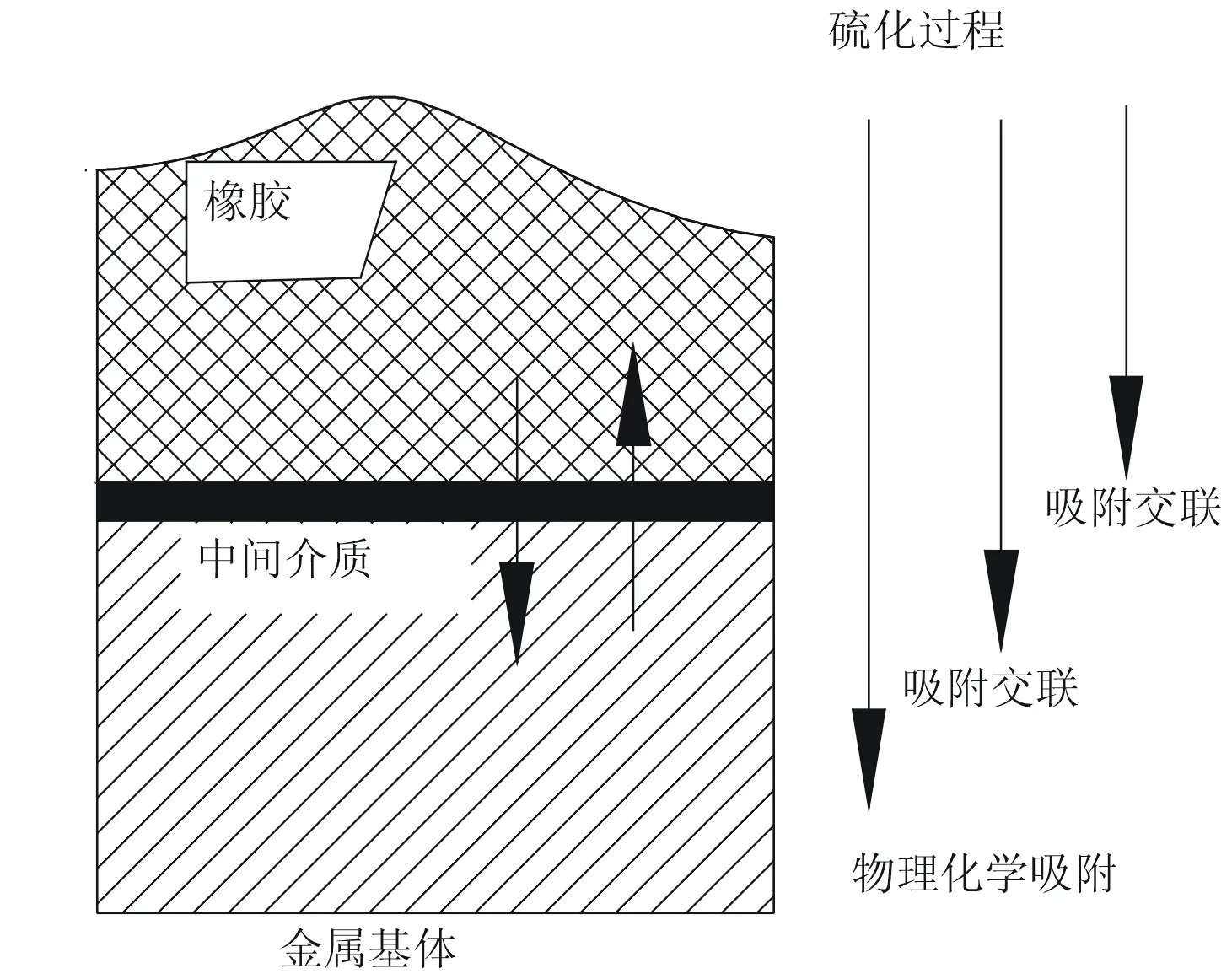

3)硫化密封:

为保证连接器与线缆之间的密封,在连接器与线缆完成连接后采用了硫化密封方式。硫化前首先对线缆、连接器需要硫化部位进行粗化处理,接着在粗化部位涂抹粘接胶,然后经加热、加压等工序使二者之间形成了牢固的胶结体,该硫化胶结的原理如图10所示。这种工艺的良好粘合力保证了水密连接器在高水压环境下的正常工作。

图10 橡胶与金属硫化胶结原理示意图

3.2 耐腐蚀

由于该连接器服役于海水环境,长期浸泡于海水中,需有长期的耐海水及霉菌腐蚀的能力。其中耐海水能力用加速老化盐雾试验验证。

1)耐盐雾:

为实现耐盐雾指标,主要采取以下三方面的措施:

a:壳体类零件选用了耐盐雾性能优异的316L不锈钢材料;

b:壳体与绝缘体组件的密封方式采用了O形密封圈方式,避免了高温封接产生的晶间腐蚀;

c:完成装配后在耐腐薄弱处(螺纹)涂抹电接触润滑脂,该润滑脂附着在不锈钢表面并填充到螺纹缝隙中,不仅阻止了绝大部分腐蚀性电解质水溶液进入缝隙,还阻断了闭塞电池发生的路径,提升了暴露于海水中的不锈钢材料的耐腐性能。

试验证明该水密连接器经过1000小时盐雾试验后性能达到规范要求。

2)耐霉菌

连接器中使用的塑料、橡胶、涂料等有机高分子中存在霉菌生产所需的营养物质,霉菌或者霉菌分泌的代谢产物在连接器生产过程中对其中的非金属材料直接侵蚀从而影响了连接器的性能,因此连接器的非金属材料需选用耐霉材料;该连接器所用的非金属材料为聚苯硫醚和硅氟橡胶,这两种材料均经过多次霉菌试验验证,其耐霉菌性能达到1级。

4 结语

该连接器通过嵌压弹性接触件方式实现了非烧结式密封连接器的小型化。按照详细规范中鉴定试验的要求对连接器进行了全面试验,产品各项技术指标完全满足技术协议要求。产品可推广应用于水下资源勘探、潜水装置装备、ROV以及近海工程中的海洋锚泊系等多种学科和领域。