激光薄膜特性参数测试方法标准化进展(特邀)

2022-10-25李斌成王静RISTAUDetlev

李斌成,王静,RISTAU Detlev

(1 电子科技大学 光电科学与工程学院,成都 610054)

(2 汉诺威莱布尼兹大学量子光学研究所,德国汉诺威30167)

0 引言

激光薄膜元件是激光系统和激光相关设备的基本组成单元,元件的性能直接决定了系统/设备的整体性能。近年来,激光技术的快速发展和在微电子光刻、激光加工、激光医疗、激光惯性约束聚变等领域的广泛应用,对激光系统中大量使用的薄膜元件性能提出了越来越高的技术要求,不仅需要有高反射率/透过率,还需要有低吸收和散射损耗、高激光损伤阈值、高稳定性和长使用寿命。要制备出高性能的激光薄膜元件,首先必须要有这些性能参数的准确测试手段。测试方法不仅要求构型简单易操作、灵敏度高、测量结果准确可靠,而且要求不同测试机构的测试结果一致,具有可比性。对激光薄膜元件的多个性能参数,一般为间接测量,测量结果不仅与所采用的测试方法有关,也与测试过程、测试环境、被测样品准备情况、信号获取与标定、信号处理方式以及操作人员对测试方法或仪器的熟练程度等因素有关。通过对薄膜元件性能参数测试方法的标准化可以有效消除上述因素的影响,获得准确、可靠、可比的测试结果。标准化的测试结果可准确评估薄膜元件的性能、优化制备工艺获得性能更优的激光薄膜元件,以满足高能/高功率激光系统、高精密激光测量系统(如引力波探测)等的快速发展及应用拓展需求。通过标准化测试方法获得准确的测试结果是所有光学系统设计和功能实现的基础,而一致、可比的测试结果是保障高性能薄膜元件产品进入全球市场的前提。

随着镀膜技术的发展和光学薄膜元件性能的不断提升,薄膜元件相关性能参数测试方法的标准化越来越受到重视。国际标准化组织(International Organization for Standardization,ISO)在TC 172/SC 9(TC 172:Optics and photonics,SC 9:Laser and electro-optical systems)技术分委会中成立专门的工作组(WG 6:Optical components and their test methods 及后来的WG1:Terminology and test methods for electro-optical systems)重点开展测试方法的国际标准制定工作,针对光学薄膜元件反射率、透过率、吸收损耗、散射损耗、激光损伤阈值等参数的测试方法都制定了相应的国际标准,并根据技术发展和进步以及需求的增长不断进行修订更新。而有关光学薄膜元件性能测试方法国际标准介绍的文章很少,只有德国汉诺威大学教授、ISO/TC 172/SC 9/WG 1(或前WG 6)召集人RISTAU Detlev 博士(前德国汉诺威激光中心光学元件研究室主任)在2005 年[1]和2018 年[2]撰文对相关国际标准进行了综述性介绍。本文将在此基础上对相关国际标准的最新进展进行介绍,重点介绍近四年来新国际标准的立项制定和原有国际标准的修订情况,并介绍中国在相关国际标准制定中所作的贡献以及相关国家标准的制定情况。希望本文能唤起我国光学薄膜领域专业人员对标准化测试方法的重视,在可能的情况下尽量采用标准规定的测试方法和测试过程或步骤在规定的条件和环境下对样品进行测试评估,以期获得一致、准确、可比的测量结果,并通过技术研究和工艺优化使我国的光学薄膜元件水平达到国际先进甚至领先水平。

1 激光薄膜主要特性测试及其测试方法

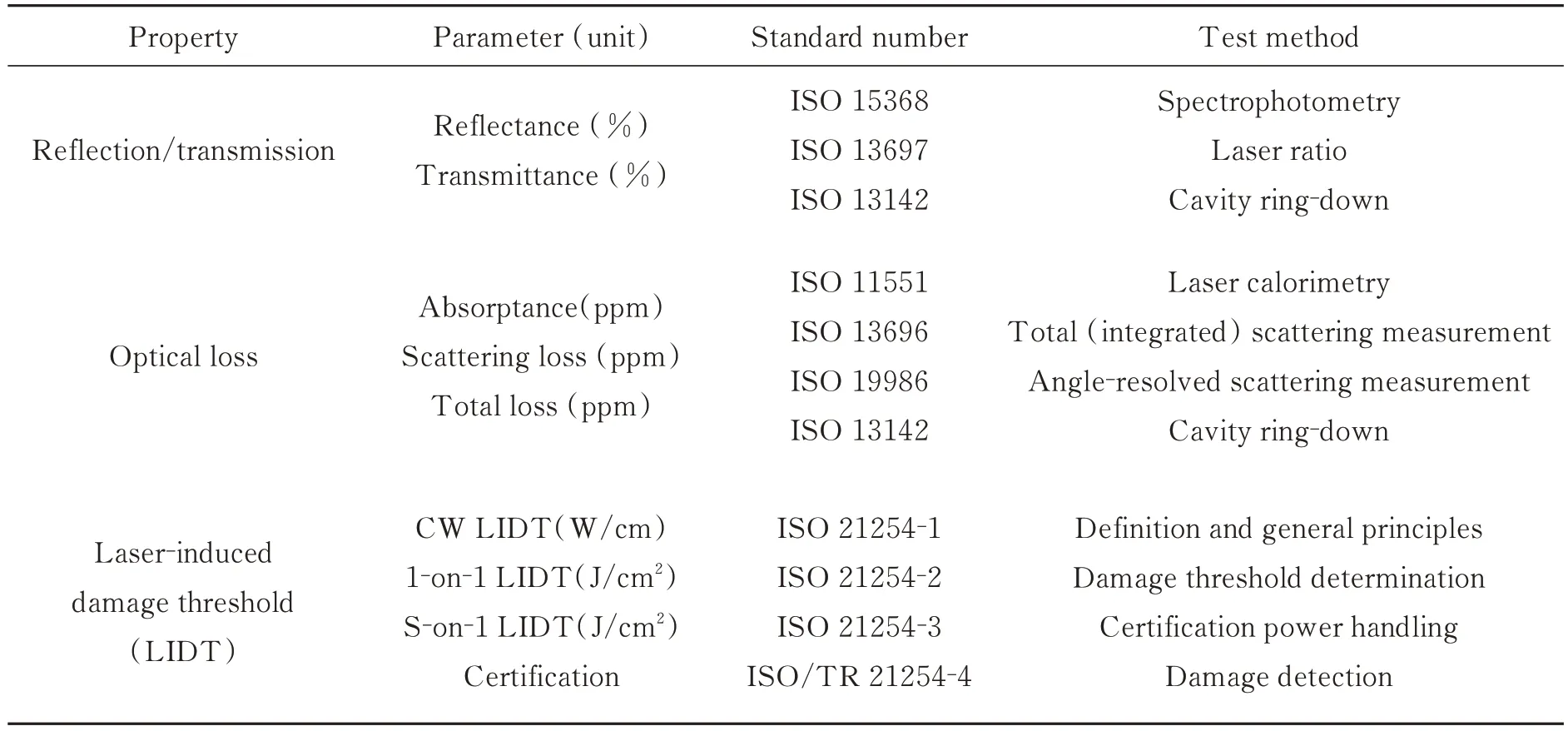

激光薄膜元件的质量/性能参数很多,包括光谱特性参数(反射率和透过率),光学损耗参数(吸收损耗、散射损耗和总光学损耗),激光损伤阈值,表面质量参数(表面缺陷/疵病、表面粗糙度、表面污染等),环境稳定性参数(牢固度、盐雾、高低温试验等)等。本文将重点介绍激光薄膜元件的光谱、光学损耗和激光损伤阈值参数测试方法的国际标准(如表1 所示),其他与这些特性参数相关的国际标准包括2019 年颁布的平面光学元件总散射的光谱测量方法(ISO 19962)[3],主要规范了光学元件散射的光谱特性(350~850 nm 范围)测试方法,与激光薄膜元件性能测试关联性不高(一般更关注激光薄膜元件在某一或多个特定波长的散射特性);2020 年颁布的医疗激光光束传输系统的激光损伤阈值测试方法(ISO 22248)[4],主要涉及医疗激光系统中激光光束传输装置(如光纤传输系统)的激光损伤问题;还有正在制定中的光学元件偏振光相位延迟测试方法(ISO 24013)[5],将不在本文中详细描述。

表1 激光光学元件主要特性参数、对应国际标准及其测量方法Table 1 Main parameters of optical laser components and corresponding testing methods/standards

1.1 光谱特性测试方法

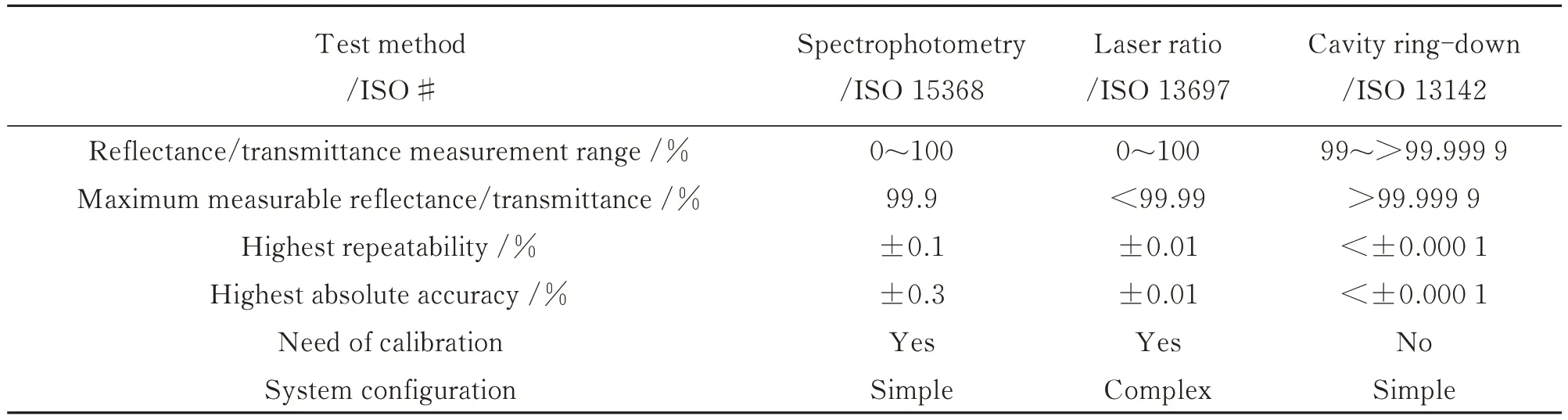

目前,激光薄膜元件反射率/透过率测试方法及对应国际标准有三种,分别为分光光度法(ISO 15368)[6]、激光比率法(ISO 13697)[7]和光腔衰荡法(ISO 13142)[8]。分光光度法广泛用于光学镀膜行业光学薄膜元件反射/透射谱的常规测量,商业测试仪器(分光光度计)发展也已经非常成熟。但由于受光源强度波动和准确标定的限制,其重复性测量精度为~±0.1%,绝对测量精度为~±0.3%,无法准确测量高于99.9%的反射率/透过率;激光比率法用于激光光学元件的反射率/透过率测量,由于其采用高稳定激光光源及机械斩波调制和锁相探测方法,其标称最高重复性测量精度可达±0.01%,但该测试方法光路构型复杂,且被测光学元件反射率/透过率绝对值的确定取决于对测试光路中使用的斩波片反射镜和另一辅助反射镜反射率的高精度标定,而测试方法/标准中的标定手段并不明确,导致反射率绝对值可靠性低。另外,由于同样受光源强度波动的限制,难以进一步提高重复性测量精度。基于上述原因,基于国际标准ISO 13697 激光比率法的反射率/透过率测量应用非常有限,也未见相关仪器研制和销售的报道。光腔衰荡法是利用激光束在光学谐振腔内的衰减传输特性,通过测量在关断激光束后激光功率在谐振腔内的衰减时间特性(衰荡时间)获得腔内总损耗,通过分别测量插入被测光学元件前后的衰荡时间确定光学元件的反射率/透过率,反射率/透过率测量精度仅受衰荡时间和腔长测量精度的影响,而与光源的强度波动无关,具有构型简单、操作方便、测量精度高、无需标定直接测量反射率/透过率绝对值等优点,能够满足高/超高反射率/透过率(≥99%)的测试需求。并且,光腔衰荡法的测量精度与被测反射率/透过率有关,被测反射率/透过率越高,测量精度越高,是目前能精确测量99.99%以上反射率/透过率的唯一方法。对高于99.99%的反射率/透过率,其重复性测量精度可达±0.0001%或1 ppm(10-6)。

三种反射率/透过率测试方法的对比如表2 所示。实际应用中,激光比率法由于其技术实现的复杂性及测量结果可靠性差而未被广泛采用,普遍采用的测试方法主要为分光光度法和光腔衰荡法。分光光度法适合反射率/透过率低于99.9%或者甚至99.5%的测量,主要用于常规光学薄膜元件的测试,而光腔衰荡法适合反射率/透过率高于99%甚至99.5%的准确测量,主要适用于激光薄膜元件的测试。两种测试方法互相补充,能满足实际工程应用中光学元件反射率/透过率的测试需求[9-10]。值得一提的是,分光光度与光腔衰荡集成测试方法能满足激光薄膜元件任意反射率/透过率的测试需求[11],具有较好的工程应用前景。

表2 激光薄膜元件反射率/透过率不同测试方法(分光光度法、激光比率法、光腔衰荡法)对比Table 2 Comparison among spectrophotometry,laser ratio,and cavity ring-down methods for reflectance/transmittance measurements of optical laser components

需要说明的是,当采用分光光度法测量99.5%~99.9%之间的反射率/透过率绝对值时需要非常小心。由于分光光度法的绝对测量精度为±0.3%~0.5%,不足以支撑99.5%以上反射率/透过率测量值的准确性。如果激光薄膜元件制备商确信或者用户要求的反射率/透过率高于99.5%并需要提供准确测量结果时,建议采用光腔衰荡法测量,或者至少采用光腔衰荡法测量结果(某一激光波长)对分光光度法测量结果进行标定,这样可使分光光度法测量结果的精度提升到±0.1%左右。值得一提的是,常规情况下采用分光光度法获得的高于99.9%的测量结果都不具备可靠性,不建议被采信。

1.2 光学损耗测试方法

激光薄膜元件的光学损耗包括吸收损耗和散射损耗,对高反射或高透射薄膜元件,(1-R)或(1-T)(R、T分别为高反元件反射率和高透元件透过率)有时也称为总光学损耗(包含吸收损耗、散射损耗、高反元件剩余透过损耗或高透元件剩余反射损耗)。对强光薄膜元件,特别是连续或准连续强光元件,吸收损耗是最重要的性能参数之一,吸收损耗不仅直接与薄膜元件的激光损伤阈值有关,而且吸收损耗的大小直接决定了光学元件的热畸变量,而光学元件的热畸变将导致激光束的相位误差,引起激光光束质量恶化和聚焦能力变差,严重影响强激光束的加工或打击能力。因此准确测量薄膜元件的吸收损耗绝对值是十分重要的,只有准确测量,才可能通过膜系设计、膜层材料选择、镀膜工艺优化及后处理等技术手段降低激光薄膜元件的吸收损耗,减小热畸变,提高激光损伤阈值,从而提升强光系统的整体性能。目前,激光薄膜元件的吸收损耗测量采用激光量热法,对应国际标准ISO 11551[12],于2003 年首次颁布,2019 年完成了修订,技术上无大的变化。激光量热法通过采用高灵敏温度传感器直接接触测量薄膜元件在激光照射下的温升过程确定吸收损耗值。通过准确标定激光照射产生的温升大小确定吸收损耗绝对值。激光量热法测量吸收损耗的优点是方法相对简单、标定过程相对容易、测量结果有较高的可靠性。但其存在如下缺点:1)测量时间长。由于量热法测量的是光学元件在激光照射过程中1~100 mK 量级的温度上升,为了降低环境温度漂移对测量的影响,被测元件需放置于隔热的样品室中并等待样品室温度稳定后才能开始测量,一般等待时间在半小时以上。另外,ISO 11551 中规定的测量过程分为三个步骤:温度漂移测量记录过程(≥30 s)、激光照射加热过程(5~300 s)和冷却过程(≥200 s),所以完成一次吸收损耗测量耗时≥1 h。2)缺乏空间分辨测量能力。激光量热法对被测样品的激光照射位置和温度探测位置有明确要求,不能对样品进行二维扫描测量。3)被测样品尺寸受限,仅能测量小口径样品或镀膜陪镀片。原理上量热法测量的是被测样品的整体温升,而样品整体温升与其质量成反比,为了提高吸收损耗测量灵敏度,需尽量使用小质量的样品。因此,ISO 11551 中规定的样品尺寸是口径≤50 mm,厚度≤10 mm。同时,量热法也不能测量口径太小的样品。因为ISO 11551 中也规定了激光束应尽量照射在样品中心位置,而温度测量应在离照射点7 mm 的至少两处对称位置,因此样品口径应≥15 mm。一般情况下,激光量热法测量的样品口径应该在20~50 mm 范围,比较理想的口径是25~30 mm,厚度是1~5 mm。4)被测样品形状受限。在实际应用中,激光照射样品产生的温升分布与样品形状有关,而ISO 11551 中规定的7 mm 激光照射点与温度测量点间距是在假设样品为圆柱形形状条件下获得的,形状不同,样品内的温度分布不同,最佳温度测量点位置就不同。这一限制已引起重视[13],可望在以后的修订中得到解决。需要说明的是,ISO 11551 中被测样品由于激光照射而产生的温度上升的数学公式是在样品热导率为无穷大的假设下推导的,而7 mm 温度测量位置则是为了补偿这一非现实假设引入的误差而确定的最佳温度探测位置。精确温度模型[14]结果显示这一非现实假设及对应补偿方式会引入一定的吸收损耗测量误差,但该误差可通过采用已知吸收样品(比如已知强吸收样品)标定而基本消除。

尽管激光量热法测量激光薄膜元件吸收损耗存在缺点,但由于其测试方法和测量过程相对简单,并且直接给出吸收损耗的绝对值,可望作为强光薄膜元件实验室的吸收损耗常规测试设备,用于镀膜工艺优化,以得到低吸收损耗薄膜元件或满足强光工程需要的元件。同时,激光量热法测量结果可用于标定光热吸收损耗测试方法。有关光热吸收测试方法标准将在第2 节中详细描述。

光学元件的散射损耗也是重要的性能参数,散射损耗不仅降低了光学系统的效率,而且影响成像光学系统的成像质量和空间分辨率。在强光系统中,高能/高功率激光束的散射可能对环境或操作人员安全造成威胁,必须准确测量和严格控制。光学元件总(积分)散射损耗测量的国际标准ISO 13696[15]最早于2002年颁布,2022 年刚完成修订,主要增加了短波(190~250 nm)波段散射测量的注意事项。总散射定义为2π 立体角内散射光功率与入射光功率的比值,包括前向散射或后向散射,通过采用积分球收集探测,常用的积分球有Ulbricht 全球和Coblentz 半球。总散射测试方法中需要重点关注以下三点:1)散射值的准确标定。一般采用已知Lambertian 散射特性的漫反射标准样品(漫反射率接近100%)对散射信号进行标定,因此需要使用的光电探测器有大的动态测量范围,至少5 个数量级。2)环境杂散光影响的消除。特别是当被测光学元件总散射较弱(例如低于10 ppm)或者在短波(例如深紫外波段,波长≤200 nm)测试时,测试(空气)环境中(积分球内)漂浮的颗粒物甚至空气分子的瑞利散射影响变得不可忽略。此时可采用在积分球内充入合适的低散射气体(例如氦气)或者通过减压(例如真空环境)来降低环境散射的影响,并需首先在放入样品前测量背景“零信号”,然后在测量中扣除背景信号。该“零信号”需要远小于被测元件的散射,比如对小于10 ppm散射的测量,“零信号”应该小于1 ppm。3)应采用空间滤波器消除光源杂散光的影响。对于低于100 ppm散射的测量,应采用TEM00模输出的高稳定激光器作为测试光源。

当采用Coblentz 半球构型测量薄膜元件的总散射时,由于Coblentz 半球内镀的是高反射膜层(一般为金属反射膜),其作用是将被测样品的散射光直接成像到光电探测器进行探测,即被测样品测量点与探测器探测面之间是共轭物像关系。而由于成像视场角接近180°,存在非常大的像差,该像差可能对散射测量结果产生实质影响,需要加以考虑和消除。

另外,随着激光技术的发展和应用拓展,出现了对激光薄膜元件的角分辨散射特性测试的需求,如深紫外/极紫外光刻系统中光学元件的全方向散射特性、激光陀螺中光学元件的后向散射特性、空间引力波探测中发射望远镜的后向杂散光特性的准确测试等。为满足这一测试需求,ISO 于2020 年颁布了ISO 19986:2020 Lasers and Laser-related Equipment Test Method for Angle Resolved Scattering[16]。角分辨散射定义为单位立体角内散射光功率与入射光功率的比值随散射角的分布,通过在二维(入射面)或三维空间(球面)移动探测器位置测量不同方位角被测光学元件的散射分布,获得其角分辨散射特性。当然,通过对角分辨散射进行数值积分,即获得被测元件的总散射值。角分辨散射特性不仅可用于被测光学元件表面特性(质量)的评估,也可用于表面/亚表面缺陷的分类分析等。

由于光腔衰荡法可准确测量高反薄膜元件的反射率R和高透元件的透过率T,光腔衰荡法(ISO 13142)也可用于光学总损耗(1-R)或(1-T)的准确测量,最高测量精度优于1 ppm。同时,通过采用双通道光腔衰荡技术同时测量高反或高透薄膜元件的反射率和透过率,光腔衰荡法也可高精度地测量高反/高透薄膜元件的损耗(1-R-T)[17]。

1.3 激光损伤阈值测试方法

对强光薄膜元件而言,激光损伤阈值是最重要的性能参数,其准确测量是高能/高功率激光系统设计和稳定运行的基础,也直接决定了激光系统的总体性能。因此激光损伤阈值测试方法的国际标准(ISO 11254-1:2000)最早于2000 年颁布,并于2001 年和2006 年分别颁布了11254-2:2001 和11254-3:2006,组成激光损伤阈值测试方法的系列标准。2011 年完成第一次修订,标准编号变为ISO 21254[18],并增加第4 部分ISO 21254-4[19]。标准系统地规范了激光损伤阈值的定义、测试方法、测试装置、测试过程、数据处理和误差分析等部分。测量的激光损伤阈值包括单脉冲损伤阈值(1-on-1)、重复脉冲损伤阈值(S-on-1)及连续激光损伤阈值。通过测量不同激光能量/功率密度时被测样品出现损伤的概率,得到损伤概率与激光能量/功率密度的关系曲线,通过外推到零损伤概率时的能量/功率密度,获得被测元件的激光损伤阈值。脉冲和连续激光损伤阈值的单位分别为J/cm2和W/cm。由于被测元件的激光损伤阈值与多个激光参数有关,这些参数必须准确测量并在测试报告中给出,主要有:1)激光束光斑尺寸,一般情况下建议照射样品激光束的有效光斑直径不小于0.8 mm,在实验条件受限情况下不小于0.2 mm;2)激光光束形状,应采用接近理想的高斯光束或平顶光束,并采用CCD 相机监测;3)激光脉冲形状,应采用快速光电探测器监测,并准确计算脉冲宽度。另外,虽然一般情况下损伤阈值测试装置应具备损伤在线监测功能,但每个照射点损伤是否出现应采用放大倍率10×的Nomarski 型光学显微镜观察确定。一套完整的激光损伤阈值测试装置应包括如下主要部件:激光器、光束整形单元、能量/功率调节单元、脉冲形状探测单元、聚焦透镜、光斑形状监测单元、样品二维平移台、损伤在线监测单元、Nomarski 型光学显微镜等。

2 相关国际标准制定修订的近期进展

自2019 年以来,ISO/TC 172/SC 9/WG 1 在光学元件测试方法标准化的工作重点包括基于光热测量技术的吸收损耗及分布的测试方法(ISO 23701)[20]、角分辨散射测试方法标准(ISO 19986)的制定及激光损伤阈值测试方法(ISO 21254-1~-3)、基于激光量热的吸收损耗测试方法(ISO 11551)、总散射测试方法(ISO 13696)和高反射率测试方法(ISO 13142)标准的修订。ISO 19986 的制定以及ISO 11551、13142、13696 的修订目前均已完成;ISO 23701 已完成国际标准草案(Draft International Standard,DIS)阶段投票,计划2023 年上半年正式颁布;而ISO 21254 的修订由于技术太过复杂,较难获得一致意见,已经历了两轮修订过程而未能完成,目前正处于第三轮修订过程。下面重点介绍ISO 23701 的制定和ISO 21254 的修订。

2.1 国际标准ISO 23701 的制定

如前所述,基于激光量热法测量激光薄膜元件吸收损耗的ISO 11551 仅能测量小口径(≤50 mm)激光元件或镀膜陪镀片的吸收损耗,并且没有成像功能,无法满足大口径(≥100 mm)激光元件的吸收测量和吸收型缺陷成像需求。而随着高能/高功率激光技术的快速发展,迫切需要测试大口径激光元件的吸收损耗及其分布。针对这一需求,基于光热成像测量技术的激光元件吸收型缺陷成像测量方法的国际标准制定建议获通过立项,使基于光热技术的吸收测量和成像结果具有可信度和可比性,对降低大口径激光元件的吸收损耗和吸收型缺陷密度,提升高功率/高能激光系统的性能,满足高功率/高能激光系统快速发展的应用需求具有重要意义。

与ISO 11551相比,基于光热技术的吸收测试方法具有如下优点:1)更高的吸收测量灵敏度,可达0.01 ppm量级;2)对被测样品形状和尺寸无特殊要求,可实现不同形状、不同尺寸激光元件的吸收测量,特别是可实现大口径激光元件的测量;3)可实现吸收分布的一维或二维扫描高分辨成像测量,检测吸收性缺陷及其分布;4)单点测量时间短,可探索薄膜元件在激光照射下吸收损耗的准实时变化;5)对单层膜或增透激光元件,可实现薄膜吸收和基底吸收的分别测量。但光热吸收测量方法的主要缺点是标定困难。当采用光热方法测量激光元件的吸收损耗绝对值时,如果标定方法不准确,极端情况下测量结果可能与真实值存在数量级的误差。

ISO 23701 推荐的光热吸收测试方法包括热透镜法和光热偏转法,可以采用反射式或透射式构型。图1所示为反射式热透镜(又称表面热透镜,Surface Thermal Lens,STL)测量激光元件吸收损耗的典型构型,其光热信号由激光照射导致的表面热变形引起,由从被照射区域反射的探测激光束中心光强的变化表征,采用小孔和光电探测器组合探测,反射式构型(包括反射式光热偏转)适用于基底材料热膨胀系数较高的激光元件。

同样,图2 所示为透射式光热偏转(Photothermal Deflection,PTD)测量的典型构型,其光热信号由激光照射吸收导致的被测样品内部折射率分布梯度引起,由穿过被照射区域的探测激光束方向的偏转表征,采用二象限光电探测器探测,透射式光热构型(包括透射式热透镜)更适用于基底材料折射率温度系数较高的激光薄膜元件。

图3 所示为某一激光薄膜元件的吸收分布成像测量结果。光热测量方法可以给出薄膜元件的吸收分布,并由此评估其吸收型缺陷分布状态,对研究薄膜元件的激光损伤特性具有重要指导意义。但由于光热信号与非常多的参数相关,导致通过信号幅值确定吸收损耗绝对值的标定非常关键。目前通常采用的用中性密度滤光片标定光热信号方法存在非常大的误差,不适用于薄膜元件的吸收损耗确定。对激光薄膜元件测试,光热信号的标定需要采用具有相同功能(反射膜或增透膜)、相同基底材料、吸收值已知(例如通过激光量热法确定)的样品实现。

2.2 国际标准ISO 21254 的修订

自2011 年激光损伤阈值测试方法国际标准完成第一次修订以来,2016 年开始了第二次修订,但一直未能按期(修订周期三年)完成,目前已开始第二次修订的第三个修订周期,计划于2024 年完成。与2011 年版本相比,本次修订技术上将发生巨大变化,主要包括:1)增加了激光功能损伤阈值(Laser-Induced Functional Damage Threshold,LIFDT)的概念和测试;2)增加了同一照射点不同能量密度照射下的激光损伤阈值的概念和测试(R(S)-on-1 test),包括单脉冲重复照射测试(R-on-1 test)和多脉冲重复照射测试(R(S)-on-1 test);3)增加了网格扫描测试(Raster scan test)以及“通过/未通过”测试(Pass/fail test)。另外,对可能影响激光损伤阈值测试结果的因素,如激光预处理效应、退火效应等也在标准中进行了描述,客户的实际测试需求将是制定具体测试方案的重要考虑。总之,修订后的激光损伤阈值测试方法标准将更具有灵活性和可操作性,并可望有效降低测试成本。

3 相关国家标准现状

近年来,随着我国科技水平的不断提高,我国科技人员越来越多地参与甚至主持了国际标准的制修订工作。在光学元件性能测试技术研究方向,除了积极参与已有国际标准的修订外,我国科技人员还积极提出并主持了新国际标准的制定。例如,国际标准ISO 13142 是由本文作者李斌成教授提出并主持制定和修订的,目前他还在主持ISO 23701 的制定工作,对提升中国在光学元件性能测试领域国际标准制定中的话语权和影响力起到了重要的推动作用。

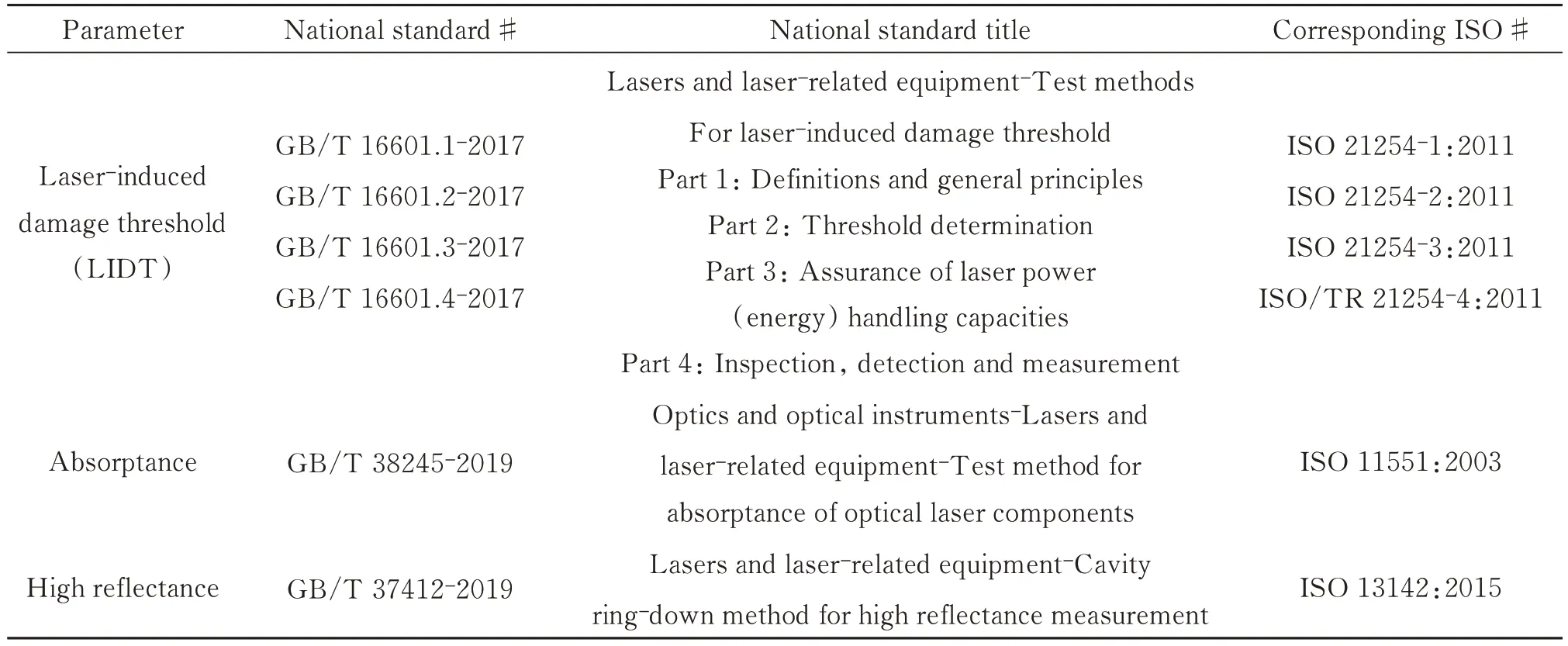

另外,在相关国家标准的制定方面,主要由国家标准化管理委员会(Standardization Administration of China,SAC)下属全国光学和光子学标准化技术委员会电子光学系统分技术委员会(SAC/TC103/SC6)负责。目前制定的相关国家标准主要是修改采用对应国际标准,包括激光损伤阈值、吸收率和高反射率测试方法,具体见表3。

表3 激光光学元件主要特性参数测试方法国家标准Table 3 National standards for testing methods of main parameters of optical laser components

下一步,需要进一步完善激光薄膜元件性能参数测试方法国家标准的制定,对技术比较成熟的相关国际标准应加快转化为国家标准,尽快完善激光薄膜元件测试的国家标准体系,使激光薄膜元件性能参数的测试评估全面、客观、一致,具有可比性,不仅在国家层面上强化我国激光薄膜领域的交流合作,促进激光薄膜技术水平的提高,且与国际接轨,使我国的薄膜技术水平达到国际先进甚至领先水平。

4 结论

激光薄膜元件性能参数的准确测量是激光相关系统设计和稳定运行的基础,而标准化的测试方法是获得准确测量结果的保证。自21 世纪初,国际标准化组织(ISO)针对光学元件性能参数测试方法开展了大量的标准化工作,逐渐形成了反射率/透过率、吸收损耗、散射损耗、激光损伤阈值测试方法的国际标准体系,有力促进了激光薄膜元件性能的快速提升。我国正逐渐将国际标准转化为国家标准,对薄膜元件的性能优化发挥巨大作用,促进我国的光学薄膜制备水平达到国际先进水平。

对标准测试方法的选择和采用,建议:1)激光薄膜元件反射率/透过率低于99.5%采用分光光度法测试,高于99.5%采用光腔衰荡法测试,不采用分光光度法测量99.9%以上的反射率/透过率,不采用光腔衰荡法测量低于99.0%的反射率/透过率;2)如果需要采用光热技术测量激光薄膜元件的吸收损耗绝对值,采用相同功能、相同基底材料、已知吸收(可采用激光量热法测量)的“标准”样品对光热信号幅值进行标定,避免采用大吸收(~10%)的中性密度滤光片作为标定样品对测量薄膜元件吸收的光热信号进行标定;3)激光损伤阈值是强光薄膜元件最重要的性能参数,其准确测量需要考虑诸多因素的影响,搭建激光损伤阈值测试装置时应配备光束形状监测单元、脉冲宽度监测单元及Nomarski 型光学显微镜。