离子束刻蚀改善膜厚均匀性的研究(特邀)

2022-10-25付秀华王一博潘永刚何云鹏任海峰

付秀华,王一博,潘永刚,何云鹏,任海峰

(1 长春理工大学 光电工程学院,长春 130022)

(2 长春理工大学中山研究院,广东 中山 528436)

(3 光驰科技(上海)有限公司,上海 200444)

0 引言

光学透镜镀膜后可以抑制反射光,提高透过率,通常应用于数码相机镜头、车载镜头和监控镜头等。膜厚均匀性是指膜厚随着基板表面位置变化而变化的情况[1],也是评定薄膜质量的一个重要指标,膜厚均匀性差会对膜系特性造成严重的影响。光学透镜由于曲率大,中心和边缘位置的膜厚相差较多。用常规的镀膜设备镀制光学透镜的膜厚均匀性较差。

为了改善光学透镜的膜厚均匀性,2013 年,长春理工大学的付秀华等对射频等离子体化学气相沉积系统中真空室内的电场进行模拟分析,在大面积头罩上镀制了厚度均匀性小于3%的金刚石薄膜[2]。2013 年,中科院长春光学精密机械与物理研究所的张立超等提出了一种修正挡板的方法,在球面光学元件上实现了膜厚厚度均匀性小于2%,该方法适用于简单旋转或行星旋转沉积系统[3]。2014 年,兰州空间技术物理研究所的吴伟等以热蒸发镀膜机为基础,对半球基板表面镀膜的膜厚分布情况进行分析,计算出均匀性较好时蒸发源与基底的几何配置[4]。2020 年,福特科光电股份有限公司的朱元强根据行星夹具的膜厚理论模型,对半球透镜膜厚分布进行计算,发现改变蒸发源的形式能改善膜厚均匀性,在未安装修正挡板的情况下,点蒸发源可以把膜厚均匀性控制在5%内[5]。2006 年,OLIVER J B 等通过模拟二级行星系统中的基板运动轨迹,分析出了二级行星系统膜厚均匀性优于其他旋转系统的原因,最终可将500 mm 范围内的膜厚均匀性提升到1%[6]。2021 年,西安工业大学的樊彦峥等针对旋转平面夹具分析了夹具高度以及蒸发源与中心轴距离对铝膜膜厚均匀性的影响,设计了合适的修正挡板,膜厚均匀性从不加修正档板时的17.8%改善到3.9%[7]。2021 年,中国科学院西安光学精密机械研究所的潘永刚等研究了旋转球面夹具系统的膜厚分布,并通过MathCAD 建立的数学模型求解出了修正板的面积,最终可将Ta2O5单层膜的膜厚不均匀度控制在0.6%以内[8]。2021 年,陈延涵针对行星盘倾角与行星盘直径对透镜膜厚均匀性进行研究,建立与三级盘倾角、公转半径等条件之间关系的弯月透镜表面相对膜厚分布模型,可将弯月透镜凸面表面膜厚均匀性控制在±2.45%以内[9],本文在其基础上研究离子束刻蚀对透镜膜厚均匀性的影响。

1 基本原理

对于大曲率小尺寸光学元件来说,三级公自转行星系统,因三级行星盘较小、自转轴与镜片光轴重合度高,所以相比二级行星机构膜厚均匀性更好。

1.1 三级公自转行星系统膜厚分布模型

三级公自转行星盘运动模型如图1 所示,以腔体底部中心点o为原点建立坐标系。从上到下分别为一级盘、二级盘、三级盘,公转周期分别为T1、T2、T3,T1∶T2∶T3=1∶1∶4。一级盘与主轴同速逆时针旋转,二级盘随着主轴逆时针公转并随二级轴逆时针自转,三级盘随二级轴逆时针公转并随三级轴顺时针自转。

针对图1 研究星盘上任一点的运动轨迹,简图如图2,假定真空室内材料分子之间、材料分子与残余气体分子之间无碰撞,且材料分子达到基板表面上全部淀积成致密的薄膜,计算膜厚分布情况。

由于本实验采用设备与文献[9]中使用的设备为同一台,P点运行轨迹与膜厚分布模型相同,故相对膜厚为[9]

式中,n是蒸发源蒸汽参数,m是材料的总质量,ρ是膜层密度,γ是蒸发源与镀膜点源之间的距离,φ是面源法线与连接蒸发源和镀膜表面的直线所构成的角度,θ是镀膜表面法线与连接蒸发源和镀膜表面点之间的直线所构成的角度。

根据空间解析几何知识,可将锥形夹具上任意一点P的膜厚D(x,y,z)进一步表示为

将透镜凸面固定在点,cosθ用向量关系可表示为

式中,L是蒸发源与腔体中心之间的距离,xN、yN、zN为图2 中透镜凸面任一点(除顶点外)N在行星盘上的空间位置,xQ、yQ、zQ为透镜凸面球心点Q在行星盘上的空间位置。

将式(3)带入式(2),得到在锥形夹具下透镜凸面表面任一点(除顶点外)N的膜厚公式为

在未装修正挡板的情况下,通过式(4)计算TN与TM之比,以此分析透镜的膜厚分布曲线。

式中,j为沉积过程的时间,TM为透镜凸面圆弧顶点的膜厚,TN为透镜凸面(除顶点外)任一点的膜厚。

1.2 离子束刻蚀原理

离子束刻蚀原理为利用高频电磁波振荡或辉光放电将氩气电离,在放电室形成等离子体,并通过多孔栅极产生的加速电场,引出带有能量的离子束。离子束轰击基板表面,撞击时将动能传递给被碰原子,引起原子之间的级联碰撞[10]。在一次或多次碰撞过程中,如果基板表面的原子获得更多能量,而此能量大于结合能时,就会从基板表面脱落,实现对基板表面膜层的刻蚀。

2016 年,ANDERS A[11]绘制了适用于能量沉积的拓展结构区域相图,研究了等离子体辅助沉积过程中相关参数对薄膜制备的影响,其中包括高能粒子轰击过程以及离子刻蚀作用的影响。

本文对其结构区域相图进行研究,通过多次实验,根据离子束刻蚀原理,得到了离子束密度与膜厚比例关系如图3 所示。可以看出,随着离子束密度的增加膜层厚度减小。

2 膜层均匀性研究与分析

实验设备为光驰科技(上海)有限公司OTFC1800X 型三级公自转行星真空镀膜机,该设备配有双扩散泵抽气系统、MXC-3 膜林膜厚控制仪、6 位晶控探头、双180°电子枪、并配有反射电子捕捉器(Back Scattering-Electron Trap,BST)、非聚焦型射频离子源。其中一、二、三级行星盘半径分别为700 mm、250 mm、120 mm。

以玻璃材质的平凸透镜为例,尺寸如图4 所示,研究非聚焦型射频离子源对球面光学元件膜厚均匀性的影响。

球面光学元件表面的弯曲程度可以用光学元件通光口径(Clear Aperture,CA)与光学元件表面曲率半径(Radius of Curvature,ROC)的比率τ来描述,τ为正值表示凸球面,负值表示凹球面,τ的绝对值越大,光学元件表面弯曲越大[12]。凸面的半张角β=31°、曲率半径R=13 mm、通光孔径CA=13.5 mm,τ=1.04。

测量时将透镜放在显微分光镜头下的平台上,调节平台的角度将镜头对准透镜,测量点位如图5,有5 个点。其中0°测量点位为透镜顶点,而15°、27°测量点分别为平台15°、27°显微分光镜头所测量的位置。为了在图片中方便表示,将测量点位-27°、-15°、0°、15°、27°分为用-2、-1、0、1、2 表示。

2.1 无离子束刻蚀时行星盘倾角对膜层均匀性的影响

2.1.1 二级行星盘倾角对膜层均匀性的影响

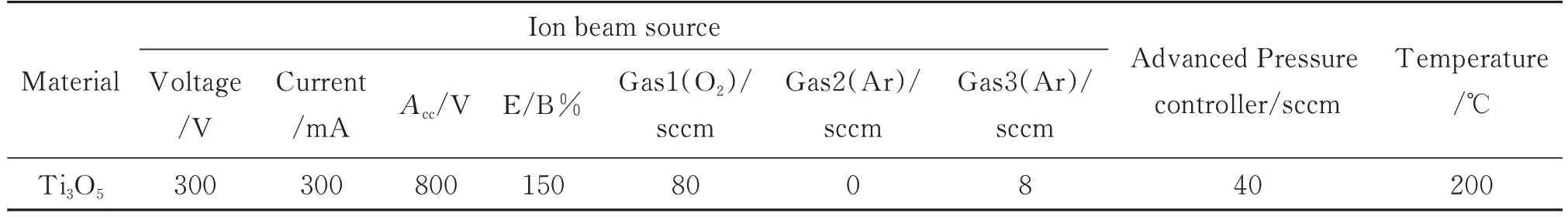

为了研究二级行星盘不同倾角对膜厚均匀性的影响,将透镜固定在二级行星盘的中心位置,依次调节二级盘的倾角为15°、45°、68°,用表1 的工艺参数镀制一层厚度为360 nm 的Ti3O5单层膜,并研究其膜层均匀性。其中,E/B表示中和器电流与离子源电流的比值。图6 为二级行星盘角度分别为15°、45°、68°时的膜厚分布曲线。从图6 可知,膜厚分布曲线呈半弧状,顶点位置明显多于边缘位置,-2 与2 两测量点位,膜层相差较多。

表1 Ti3O5单层膜的蒸镀工艺参数Table 1 Evaporation process parameters of Ti3O5 monolayer film

2.1.2 三级行星盘倾角对膜层均匀性的影响

为了研究三级行星盘不同倾角对膜厚均匀性的影响,将透镜固定在三级行星盘的中心位置,依次调节三级盘角度为15°、45°、68°,用表1 的工艺参数镀制的Ti3O5单层膜,膜厚分布曲线如图7。通过图6 和7 可知,由于透镜顶点与边缘的入射角不同,透镜顶点位置的膜厚明显多于边缘位置。使用二级行星盘时测量点位-2、2 两点膜厚相差较多,使用三级行星盘相对改善了这一情况。

利用LRMS-600PI 显微分光仪将使用二级盘和三级盘镀制的透镜进行测量,通过测量点位波长的偏差反应薄膜光学厚度的偏差[13],其中λmax为测量波长最大值,λmin为测量波长最小值。膜厚均匀性表示为

通过表2 可知,随着行星盘的角度增加,膜层均匀性增加,且三级行星盘倾角为68°时,均匀性最佳,为3.9%。所以实验将透镜放在倾角为68°的三级行星盘上进行。

表2 不同行星盘倾角时膜厚均匀性Table 2 Uniformity of film thickness at different planetary disc angles

2.2 沉积过程中离子束刻蚀对膜厚均匀性的影响与分析

为了研究沉积过程中离子束刻蚀对膜厚均匀性的影响,根据离子束刻蚀原理,用非聚焦型离子源对沉积过程中的膜层进行刻蚀,利用沉积速率与刻蚀速率不同修正膜厚均匀性。测试其离子源能量分布,见图8,离子源的能量分布为中心强边缘弱,呈半弧状。

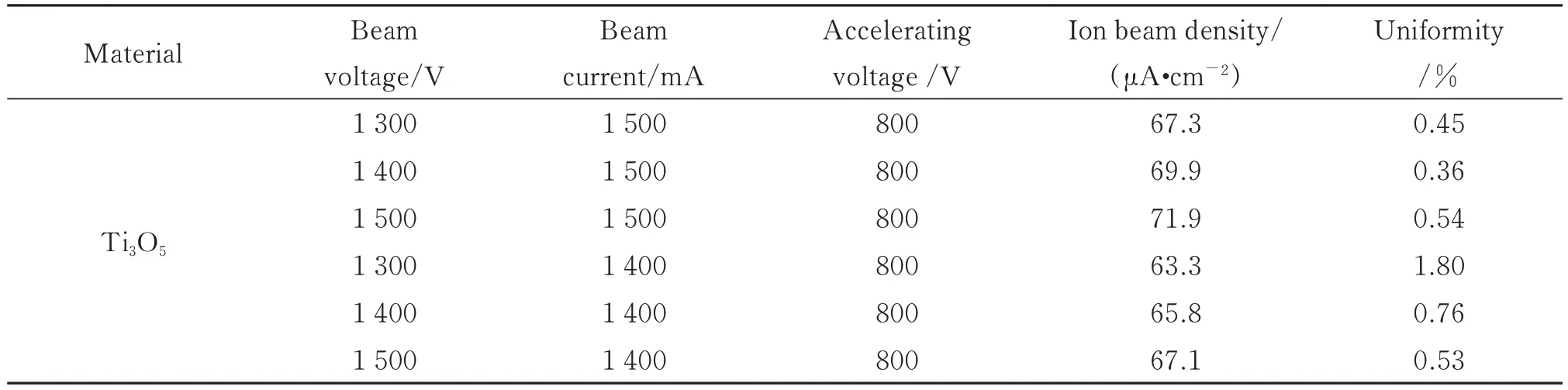

在沉积Ti3O5单层膜同时用Ar+离子轰击膜层表面。离子源参数见表3。

表3 离子源参数Table 3 Ion source parameters

膜厚分布曲线如图9 所示,膜厚均匀性有明显的提升,离子束刻蚀后膜厚分布曲线更趋近于一条直线,经计算Ti3O5的膜层均匀性从3.91%提升到0.36%。

由图9 可知,透镜顶点受到离子束能量最大,从顶点到边缘依次减弱,两侧刻蚀具有对称性。

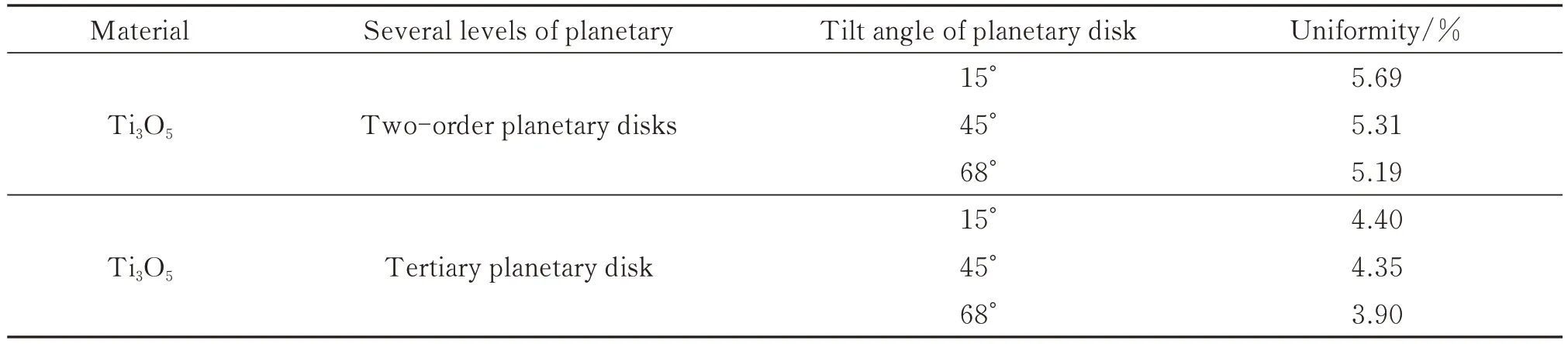

2.2.1 离子源电流对膜层均匀性的影响

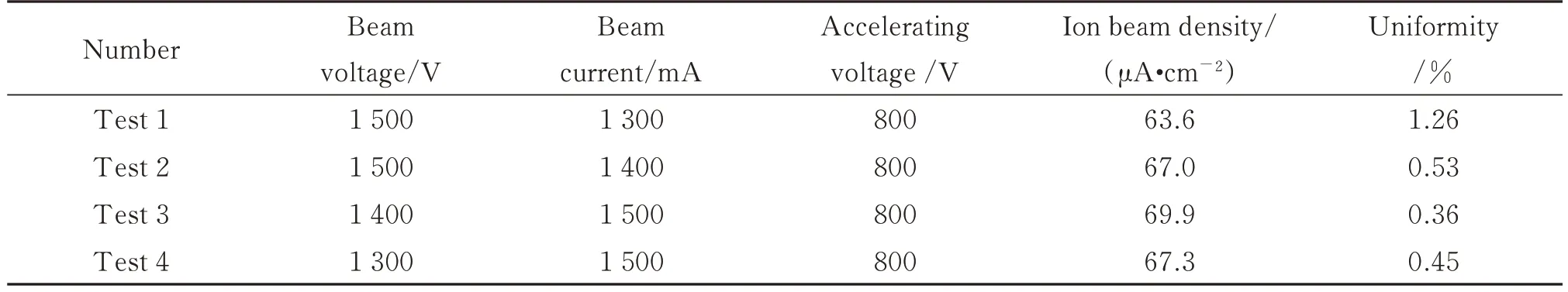

离子源电流值(Beam Current,BC)影响离子束密度,离子束流密度反应的是单位时间内单位面积上离子的多少[14]。采用控制变量法,在离子源其他参数恒定的条件下,改变离子源电流值,测试其离子束密度,并研究其对Ti3O5膜层均匀性的影响。

通过表4 可知,其他条件恒定不变,离子源电压值为1 500 V 时,离子源电流增加,Ti3O5的膜层均匀性先减小后增加,BC 值从1 300 mA 增加至1 400 mA,离子束密度从63.6 μA/cm²提升到了67.1 μA/cm²,其均匀性从1.26%提升到0.53%。而BC 值从1 400 mA 增加至1 500 mA 时,离子束密度从67.1 μA/cm²提升到了71.9 μA/cm²,其均匀性从0.53%降低至0.54%,均匀性并无太大改变,但图10 可见,当离子束密度达到71 μA/cm²,相同时间内轰击膜层的离子数量增加,对透镜顶点膜层刻蚀程度过大,膜厚分布曲线呈凹状。

表4 不同离子源电流的膜厚均匀性Table 4 Film thickness uniformity of different ion source currents

2.2.2 离子源电压对膜层均匀性的影响

离子源电压(Beam Voltage,BV)的改变主要影响离子束能量,离子束能量随着电压的增大而增大。

通过表5 可知,在其他参数不变的情况下,当离子源电流为1 500 mA,改变离子源电压值,研究其对Ti3O5膜层均匀性的影响,并测试离子密度。当电压值从1 300 V 提升至1 400 V,离子密度从67.3 μA/cm²提升至69.9 μA/cm²,膜层均匀性从0.45%提升至0.36%。从图11 膜厚分布曲线得知离子束刻蚀透镜具有对称性。

表5 不同离子源电压的膜厚均匀性Table 5 Film thickness uniformity of different ion source voltages

2.2.3 分析

对比分析实验结果中离子源电流和电压对膜厚均匀性的影响。

由表6 可知,改变离子源电流值对膜厚均匀性的影响更大,在离子源电压恒定为1 500 V 的情况下,电流值增加100 mA,离子束密度增加3.4 μA/cm²,膜厚均匀性提升0.73%。而离子源电流值恒定为1 500 mA时,电压值增加100 V,离子束密度增加2.6 μA/cm²,膜层均匀性提升0.09%。这是因为离子源电流值主要影响离子束密度,离子束密度增加得越多,单位面积时间单位面积上离子数量也增加得更多,对膜厚均匀性影响更大。

表6 Ti3O5单层膜离子源参数Table 6 Ti3O5 monolayer membrane ion source parameters

测试不同离子源参数的离子束密度,计算不同离子源参数下的膜层均匀性,绘制了膜厚分布等高线颜色填充图。见图12,当离子束密度61~69.97 μA/cm²时,均匀性数值随离子束密度增加而降低,均匀性在离子束密度达到69.97 μA/cm²时最佳,为0.36%。

2.3 沉积结束后离子束刻蚀对膜厚均匀性的影响

为研究沉积结束后刻蚀对膜厚均匀性的影响,用Optilayer 先拟合沉积结束后(未刻蚀)的膜层厚度,刻蚀30 min 后再拟合膜厚,以此求得刻蚀速率。

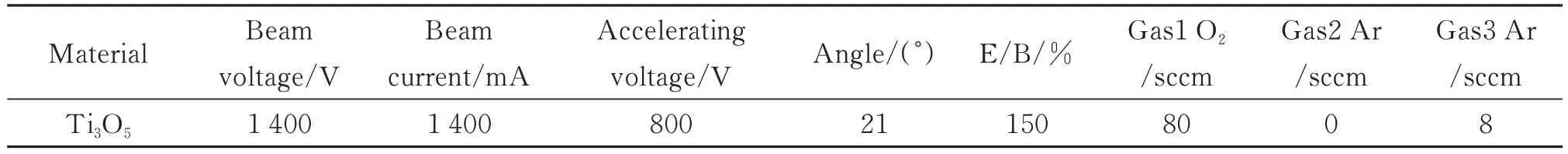

通过表1 的工艺条件沉积Ti3O5单层膜,成膜结束后,待真空度达到8.0×10-4Pa,分别按照表7 中的参数设置离子源,使其产生的非活性Ar+[15]刻蚀膜层表面,测试刻蚀速度并计算最优刻蚀时间。刻蚀速度公式为

表7 离子源参数Table 7 Ion source parameters

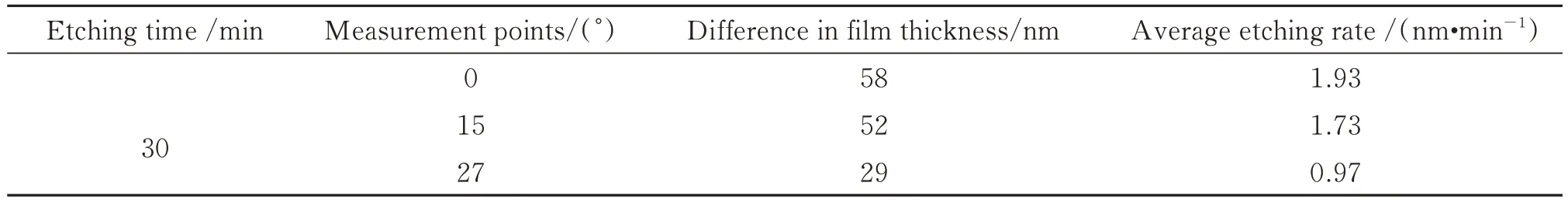

式中,Rrate为刻蚀速率,Tr为刻蚀的物理膜厚,Tw为刻蚀前的物理膜厚,t为刻蚀时间。表8 为透镜不同位置的刻蚀速度。

表8 透镜不同位置的刻蚀速度Table 8 Etching speed at different positions of the lens

最优刻蚀时间公式为

式中,R为刻蚀速率,下角标数字为测量角度的值。

经过计算,最佳刻蚀时间为1 957 s,刻蚀后膜厚均匀性为1.14%。

3 两种刻蚀方法对透镜的影响

对比研究沉积时刻蚀和沉积结束后刻蚀两种刻蚀方法对透镜膜厚均匀性和表面粗糙度的影响。

3.1 对膜厚均匀性的影响

采用表6 的工艺参数,用两种方法分别对膜层进行刻蚀。沉积时刻蚀的刻蚀速度快,成膜时膜料分子刚达到基板表面,未形成致密结构时被Ar+轰击,此时膜层原子脱离需要的能量小,部分膜层脱落。而沉积结束后刻蚀速度慢,因在先成膜的过程中膜层已经形成致密结构,原子脱落需要的能量大,离子束很难将其刻蚀掉。

通过图13 可知,沉积结束后因刻蚀速度慢和膜层透镜顶点与边缘膜厚的相差值为固定值,此方法膜厚均匀性受限制,最高为1.14%。由图14 可知,在沉积时刻蚀,气相沉积镀膜同时,采用离子束进行轰击膜料分子,能达到更好的均匀性。

3.2 对表面形貌影响

使用Zygo 激光干涉仪分别测量了未镀膜、边沉积边刻蚀、和先成膜后刻蚀的透镜粗糙度,如图15。可知,三种处理方式下的透镜粗糙度分别为0.036 nm、0.037 nm、0.038 nm,两种方法的刻蚀均未影响透镜的粗糙度。

4 结论

本文以平凸透镜为例,研究了三级公自转行星结构的膜厚均匀性。采用离子束刻蚀技术修正透镜膜厚均匀性,采用沉积时刻蚀和沉积结束后刻蚀两种方法,测试其对膜层均匀性和表面形貌的影响。结果表明在未安装修正挡板的情况下,三级行星盘倾角σ为68°时,采用沉积时刻蚀的方法镀制Ti3O5单层膜,膜厚均匀性达到0.36%,面粗糙度为0.037 nm。

本实验方法适用于小尺寸球面光学元件,如想对大尺寸球面光学元件提升膜厚均匀性,在二、三级行星盘加入行径角和修正档板,将会是进一步的研究方向。