JCC-6M-T合金带材生产工艺对组织和性能的影响

2022-10-25刘羽飞赵久辉熊哲思孙佳明

刘羽飞,赵久辉,熊哲思,舒 良,孙佳明

(江西铜业集团铜板带有限公司,江西 南昌 330096)

1 引言

JCC-6M-T合金是Cu-Ni-Sn系列合金。通常,Cu-Ni-Sn合金为Ni含量和Sn含量均大于5%替代铍铜的材料[1-3]。本文研究的JCC-6M-T合金中Ni含量小于1%,Sn含量不大于2%,还加入了少量的P[4-5]。目前JCC-6M-T合金在市场上有较多应用,比如用在手机散热片和引线框架上。该合金带材通常经过蚀刻后才制备成最终成品。相对于引线框架中大量使用的Cu-Fe-P合金带材,JCC-6M-T具有更高的力学性能和抗高温软化温度[6-9],能达到高档次引线框架的性能要求。JCC-6M-T合金相较于高端引线框架常用材料Cu-Ni-Si(C7025)合金带材,其综合性能更差[10-12],但国内Cu-Ni-Si合金带材的较低成材率限制了其更大范围的应用。JCC-6M-T合金带材在市场上有其独特的优势,因此,通过不断提高其性能及质量,该合金带材未来的市场前景将更加广阔。

目前,国内对于JCC-6M-T合金带材的研究较少,主要集中在研究水平连铸、多道次冷轧和退火方式等制备工艺研究。本文重点探讨了通过优化水平连铸、轧制和去应力退火工艺,来改善该合金带材的微观组织、板型及力学性能的规律。

2 实验方法和步骤

2.1 JCC-6M-T化学成分的确定

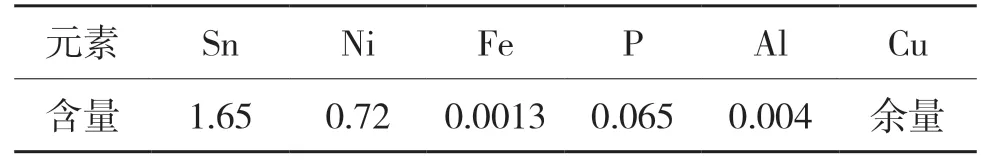

根据工艺设计要求,JCC-6M-T合金成分如表1所示,主成分为Cu、Ni、Sn,还含有少量的Fe、P、Al,其中Ni质量百分比含量为0.6-0.8%,Sn质量百分比含量为1.5-1.7%。

表1 JCC-6M-T铜合金实际化学成分检测结果 %

2.2 生产工艺流程

配料后进行JCC-6M-T合金带材的水平连铸,对16mm厚的铸坯上下表面进行铣面,铣面至厚度14.5mm,铣面后进行粗轧和中间退火,后续进行清洗、中轧和重缠,之后在钟罩炉中再次进行中间退火,中间退火后在二十辊精轧机上进行预精轧和在气垫炉中进行退火和清洗,退火后进行精轧、清洗、拉弯矫直、去应力退火、剪切和包装。具体生产工艺流程图如图1所示。

图1 制备JCC-6M-T合金带材生产工艺流程图

2.3 各项技术指标检测方法

对于不同工艺制备的JCC-6M-T合金带材,通过线切割取得带材金相、室温拉伸和硬度试样,观察其金相组织,测试室温拉伸性能和硬度。采用带引伸计的DDL100型万能材料试验机进行室温拉伸试验,拉伸速度设置为2mm/min,试验机自动记录载荷、位移数据,实验测量抗拉强度及延伸率。维氏硬度采用硬度测试仪器华银200HVS-5数显硬度计进行测试,每次测量所加载荷为5 kg,加载时间为15 s,每个样品至少测量5个数据,去掉最大值和最小值后取平均值作为试验的硬度值。

3 实验结果与分析

3.1 水平连铸工艺对铸坯组织的影响

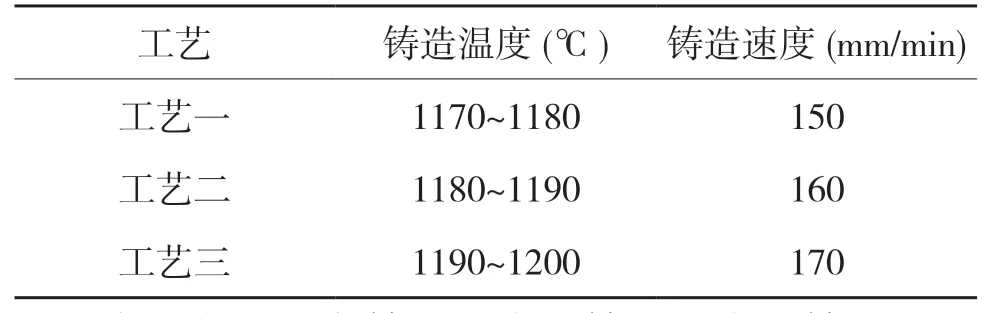

实验对比了3种不同工艺的水平连铸试样,如表2所示。水平连铸工艺一的铸造温度为1170~1180 ℃,铸造速度为150 mm/min;水平连铸工艺二铸造温度为1180~1190℃,铸造速度为160 mm/min;水平连铸工艺三铸造温度为1190~1200 ℃,铸造速度为170 mm/min。

表2 不同的水平连铸工艺

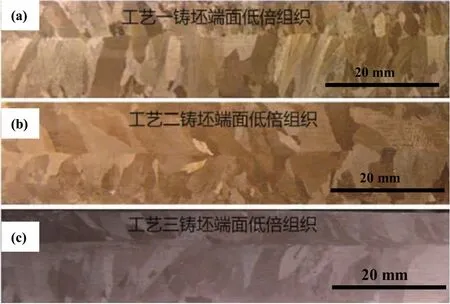

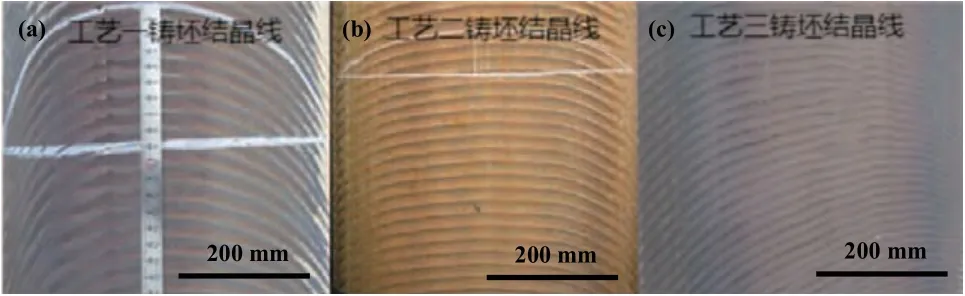

实验主要研究铸造温度和铸造速度对铸坯微观组织及结晶线的影响。图2所示为3种水平连铸工艺铸造的铸坯截面的低倍组织。由图可知,三种工艺制备的铸坯晶粒尺寸相差不大,均为长度10mm左右、宽度3mm左右的沿着厚度方向的长条状晶粒。不同工艺铸造的铸坯晶粒均是由上下表面向铸坯中心生长,但工艺不同对晶粒中心线有影响。工艺一中晶粒中心线相对于铸坯中心位置向上偏移3mm,工艺三晶粒中心线相对于铸坯中心位置向下偏移2mm,工艺二中心线基本与铸坯中心位置重合。产生以上差异的主要原因是:当铸造温度及铸造速度适中,带材上下表面冷区均匀,上下表面金属在凝固过程中基本处于同时凝固,金属液在结晶时最外表面最先结晶,随着外表面金属液温度的降低,结晶线逐步向中部延伸,最后上下表面金属液同时在铸坯中部完成最终结晶。

图2 水平连铸3种工艺铸造的铸坯截面低倍组织

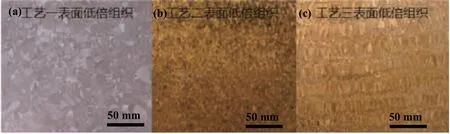

图3所示为3种水平连铸工艺铸造铸坯的表面低倍组织。由图可知,三种工艺铸造的铸坯晶粒组织有所差别。采用工艺一铸造的铸坯晶粒组织基本为等轴晶,晶粒尺寸不均匀,铸坯内分布着较多30mm左右的粗大晶粒和尺寸小于10mm的细晶。采用工艺二铸造的铸坯基本为大小均匀的等轴晶,平均晶粒尺寸最小,约为10mm左右。采用工艺三铸造的铸坯包含了较多长轴晶和细小的等轴晶。

图3 水平连铸3种工艺铸造的铸坯表面低倍组织

图4所示为采用3种水平连铸工艺铸造铸坯的结晶线。采用工艺一铸造铸坯的结晶线高度约为80mm,采用工艺二铸造铸坯的结晶线高度约为50mm,采用工艺三铸造铸坯的结晶线混乱,主要原因为金属液在凝固过程中,结晶器本身结构及锡磷青铜结晶温度范围宽,边部金属液的冷却速度大于中部,结晶时间更短,宏观上表现为结晶线边部前移,呈现弧形状,当铸造速度过快或者过慢时,会加剧冷却强度不均匀性的产生,从而造成结晶线高度偏高或者结晶线混乱。

图4 水平连铸3种工艺铸造的铸坯结晶线

为获得晶粒细小、内部组织均匀的铸坯,适合采用工艺二进行水平连铸,即控制铸造温度1180~1190℃,铸造速度为160mm/min。

3.2 轧制工艺对带材组织、性能和板型的影响

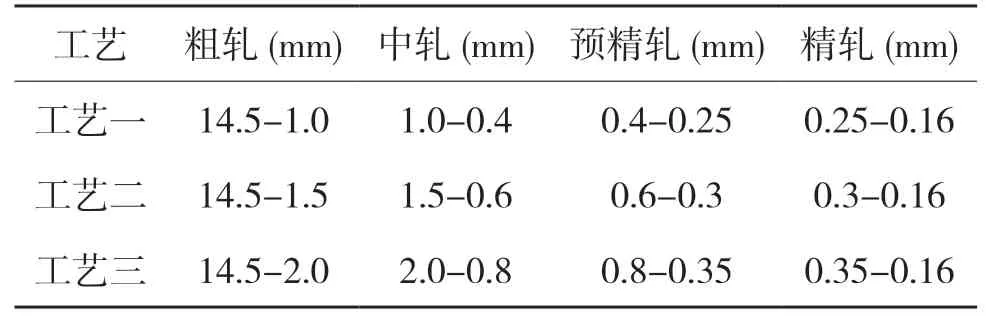

为了研究轧制工艺对板带材组织、性能和板型的影响。采用了3种不同的轧制工艺进行试验,如表3所示。从轧制工艺一至工艺三,逐渐减少粗轧变形量,增加精轧变形量,主要研究轧制工艺对板型、晶粒组织、力学性能的影响。

表3 不同的轧制工艺

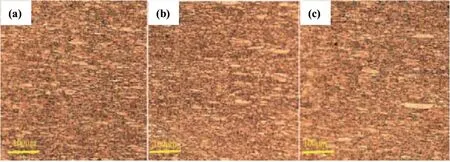

图5所示为三种不同轧制工艺精轧后的金相,在预精轧退火后形成的等轴状晶粒组织,继续经过

图5 三种工艺精轧后的金相

精轧形成了晶粒组织均匀的长轴状晶粒。三种工艺精轧后的晶粒组织差别不大,工艺三精轧前冷变形程度最小,导致精轧前内部储能最小使得精轧前退火时形成了最大的晶粒组织(再结晶形核点最少),因此精轧后的长轴晶粒也最大,工艺三精轧变形程度最大,使得精轧后晶粒组织破碎程度最大。工艺一和工艺二精轧后也形成了组织均匀的长轴状晶粒,平均晶粒尺寸在10μm左右。

图6所示为3种不同轧制工艺精轧至0.16mm后带材板型。采用工艺二轧制的带材版面平直,采用工艺一和工艺三轧制的带材表面均出现明显的内浪和边浪。采用工艺一前期退火之前冷轧变形程度过大,造成板型不良,并传递至精轧工序;采用工艺三后期精轧变形程度过大造成板型不良;采用工艺二制备的带材表面板型良好,轧制工艺设置合理。

图6 三种工艺精轧后板型

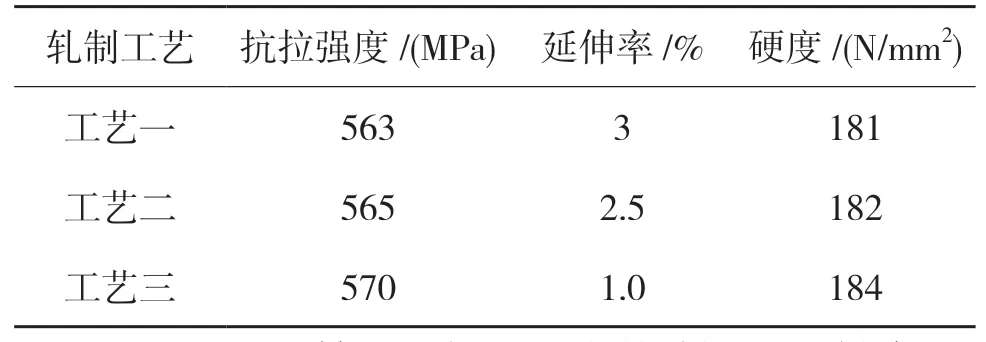

表4所示为3种工艺精轧后的维氏硬度、室温拉伸抗拉强度和延伸率,三种工艺精轧后各项性能差别不大,精轧后的最终性能主要与精轧时变形程度相关。采用工艺一精轧后抗拉强度为563MPa,延伸率为3%,维氏硬度为181 N/mm2;采用工艺二精轧后抗拉强度增加至565MPa,延伸率降低至2.5%,维氏硬度增加至182 N/mm2;采用工艺三精轧后抗拉强度进一步增加至570MPa,延伸率降低至1%,硬度为184 N/mm2。

表4 三种工艺精轧带材性能

JCC-6M-T铸坯采用3种轧制工艺制备了0.16mm厚带材。3种工艺制备带材的晶粒组织和各项性能差别不大,但只有采用轧制工艺二才能获得良好的板型,因此适合采用轧制工艺二制备JCC-6M-T合金带材。

3.3 去应力退火工艺对带材性能和蚀刻的影响

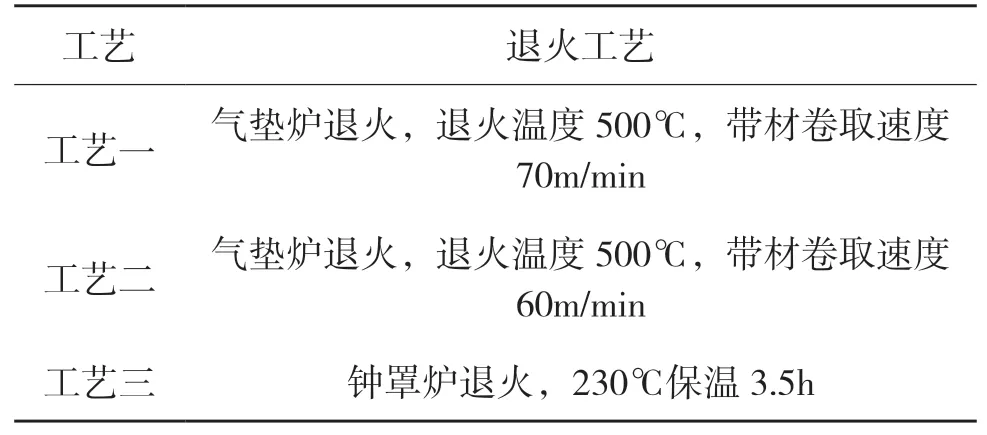

采用水平连铸工艺二铸造制得铸坯后,以轧制工艺二进行轧制及中间退火,接着以不同的工艺条件进行去应力退火,如表5 所示

表5 不同去应力退火工艺

表6所示为3种工艺条件去应力退火后的室温拉伸强度、断后延伸率和硬度,相对于精轧后的性能,不同条件下,去应力退火后抗拉强度和硬度有所下降,延伸率有所上升。工艺一在气垫炉中以500℃、带材卷取速度70m/min条件进行退火,退火后抗拉强度为560MPa,延伸率为3.5%,硬度为180 N/mm2。工艺二在气垫炉退火温度500℃不变,带材卷取速度降低至60m/min后增加了退火时间,去应力退火后抗拉强度下降至551MPa,硬度下降至174 N/mm2,而延伸率增加至10.5%。采用工艺三在钟罩炉中以230℃保温3.5h进行去应力退火后力学性能最低,而延伸率最高,去应力退火后抗拉强度为542MPa,硬度为174 N/mm2,延伸率为18.9%。

表6 3种工艺去应力退火后带材性能

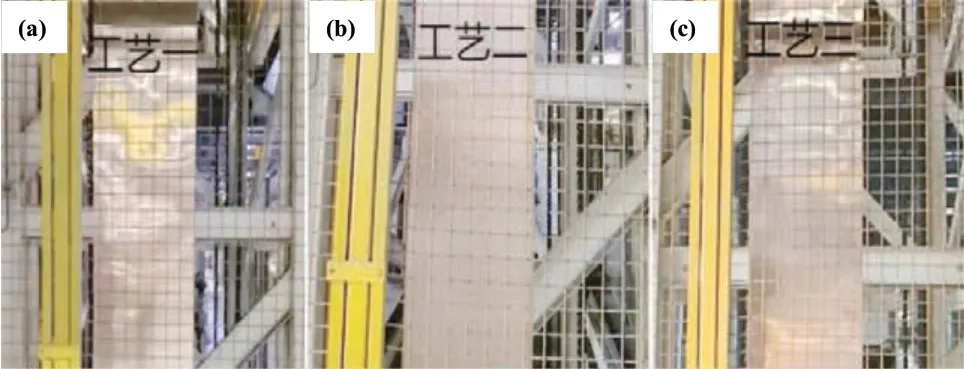

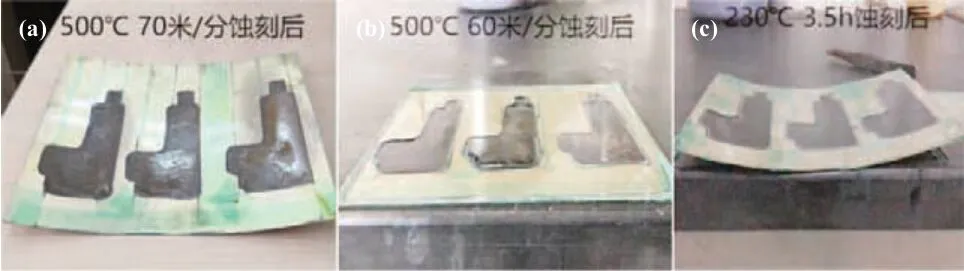

精轧的0.16mm厚JCC-6M-T合金带材用来蚀刻制备均热板。为了保证带材蚀刻后不会因为残余应力过大而发生翘曲,需要进行去应力退火消除残余应力。图7所示为采用3种不同工艺去应力退火的带材经过蚀刻后的样品,采用工艺一通过气垫炉在500℃、退火速度70m/min条件下进行退火后,蚀刻产品依然发生翘曲,内部存在较大的残余应力;采用工艺二保持退火温度不变,降低退火速度至60m/min,增加退火时间消除带材内部残余应力,蚀刻后产品表面平直未发生翘曲;工艺三在钟罩炉230℃保温3.5h进行去应力退火,退火后的带材蚀刻后依然发生翘曲,内部残余应力依然较大。

图7 三种工艺去应力退火及蚀刻后的样品

为了保证去应力退火的JCC-6M-T带材蚀刻后,其表面平直满足使用要求,需要采用工艺二进行去应力退火。

4 结论

本文主要研究全流程制备用于蚀刻的JCC-6M-T合金带材,研究了水平连铸工艺对铸坯组织的影响,轧制工艺对带材组织、性能和板型的影响,以及去应力退火对带材蚀刻后翘曲的影响。主要结论如下:

(1)JCC-6M-T水平连铸时铸造温度为1180-1190℃、拉铸速度为160 mm/min时,制备的铸坯横截面晶粒居中,结晶线高度为40mm,晶粒组织均匀;降低铸造温度至1170-1180℃和拉铸速度至150 mm/min后,横截面晶粒组织向铸坯中心位置向上偏移3mm,结晶线高度80mm;增加铸造温度至1190-1200℃和拉铸速度至170 mm/min后,横截面晶粒组织向铸坯中心位置向上偏移2mm,结晶线混乱。

(2)采用粗轧14.5-1.5mm,中轧1.5-0.6mm,预精轧0.6-0.3mm,精轧0.3-0.16mm轧制工艺制备的JCC-6M-T合金带材表面平直,板型良好,精轧后抗拉强度为565MPa,延伸率为2.5%,维氏硬度为182 N/mm2。

(3)精轧后的JCC-6M-T合金带材在气垫炉500℃(退火速度60m/min)进行去应力退火后进行蚀刻,蚀刻后产品表面平直;该合金带材在气垫炉500℃退火,退火速度增加至70m/min后,蚀刻后产品表面翘曲,带材依然存在较大应力;该带材采用钟罩炉在230℃保温3.5h去应力退火后进行蚀刻,蚀刻后产品表面依旧发生翘曲。