电解铜箔粒子类缺陷的成因分析与管控

2022-10-25蒋少华高忠强李觉林

李 洋,蒋少华,刘 涛,高忠强,李觉林

(江西省江铜耶兹铜箔有限公司,江西 南昌 330096)

1 引言

铜箔按生产工艺可分为压延铜箔与电解铜箔两大类[1]。铜箔作为载体在印制电路板、覆铜箔层压板及锂离子电池等领域被广泛应用[2],作为能量传输与信号传递的重要介质,铜箔素有“神经网络”之称[3],随着电子科学技术的飞跃式发展,其产品向精、薄、轻和功能齐全等方向迅猛发展。铜箔作为电子基材,对其柔性[4]、高密度互联[5]、载流[6]等技术要求越来越高。与此同时,铜箔的质量标准随着下游技术的迭代也在不断提升。铜箔粒子类缺陷作为铜箔常见的质量缺陷之一,严重影响下游客户的使用。江铜耶兹铜箔公司长期致力于高品质铜箔的研发生产,通过多年的探索积累,形成了一套粒子类缺陷的管控办法,取得了不错的成效。

2 电解铜箔工艺流程

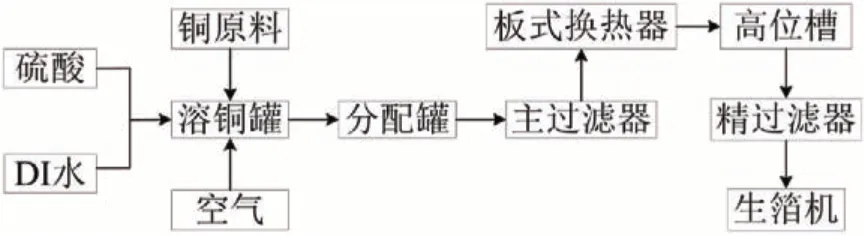

2.1 溶铜造液工艺流程

硫酸铜溶液制作工艺流程如图1所示:

图1 硫酸铜溶液制作工艺流程图

制备硫酸铜溶液的主要原料有:铜原料、硫酸、去离子水;其辅助条件还需要蒸汽、空气等。在溶铜罐中,铜原料与硫酸、氧气发生氧化反应,其化学方程式如下:

铜、酸、氯离子浓度是硫酸铜溶液系统的关键指标,溶液中杂质含量直接关系到铜箔质量的稳定。

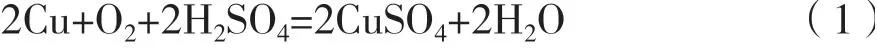

2.2 生箔生产工艺流程

生箔生产工艺流程如图2所示:

图2 生箔生产工艺流程图

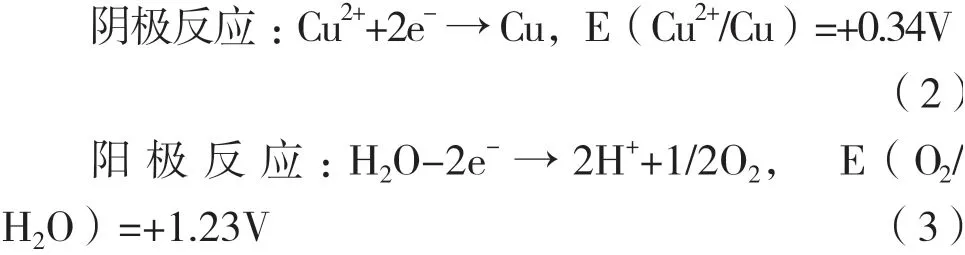

硫酸铜电解液中的阴阳离子在外加电场的作用下发生氧化还原反应,二价铜离子电子向生箔槽内阴极辊面移动,硫酸根离子失去两个电子向阳极移动[7],阴极和阳极反应如下:

整个生箔工艺过程决定了铜箔的基本物性,如:抗拉、延伸率、亮面Ra、毛面Rz等。

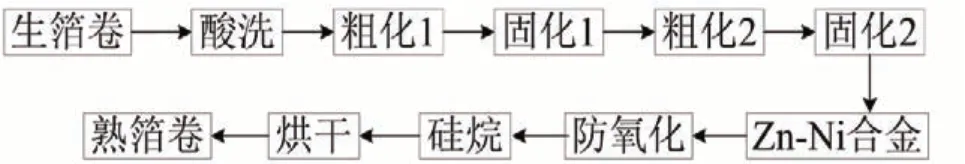

2.3 熟箔生产工艺流程

熟箔生产工艺流程如图3所示:

图3 熟箔生产工艺流程图

生箔卷经过多道工序进行表面处理后,其耐热性、抗氧化、抗剥离等性能明显改善,经过防氧化处理后的铜箔表面附着一层致密的保护膜,保证铜箔产品在较长时间内不会氧化变色。

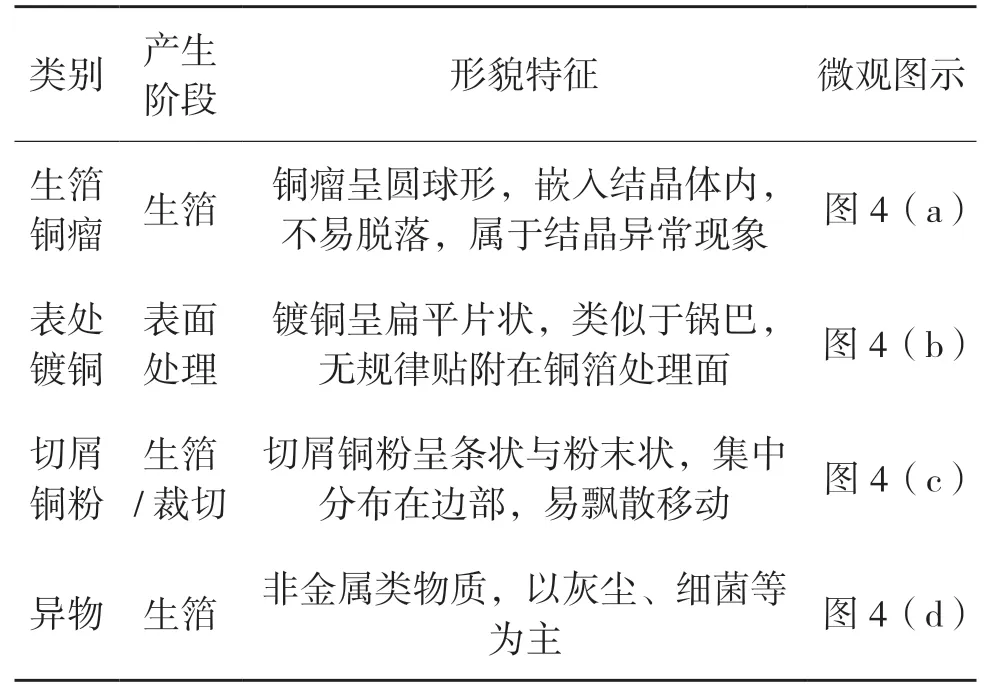

3 粒子类缺陷的形貌特征与危害

粒子类缺陷主要分为:生箔铜瘤、表处镀铜、切屑铜粉、异物等几大类,具体形貌特征如表1所示。

表1 电解铜箔粒子类缺陷主要特征

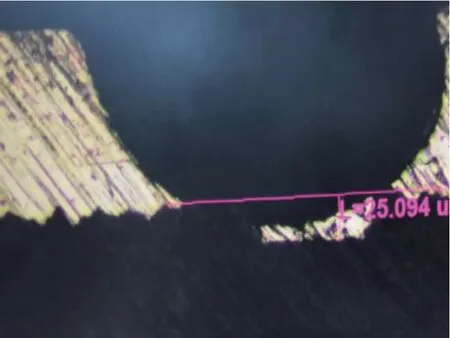

近年来,随着封装技术的更新迭代,原有的PCB技术已无法满足球阵列(BGA)、芯片级(CSP)等封装技术的要求。此外,CCD、AOI等在线监测技术的不断发展,对铜箔的品质也提出了更高的要求。梳理近5年铜箔行业的客诉信息发现,粒子类缺陷成为投诉最多的问题之一。究其原因,是粒子类缺陷在板材使用中会出现如图5所示蚀刻不净的现象,可能导致线路短路等致命危害,严重影响产品合格率与终端产品的稳定性。

图5 粒子蚀刻微观图

4 粒子类缺陷的成因分析

4.1 生箔铜瘤缺陷

经过分析研究,造成生箔铜瘤缺陷的主要原因包括:系统溶液杂质较多,添加剂配方不佳,机台槽底密封镀铜,进液管密封不良等。

系统溶液杂质较多造成生箔铜瘤缺陷,主要是由过滤器过滤效果不佳或者主过滤器发生穿透造成,溶液中的活性炭等介质类杂质不能被过滤介质拦截,这些杂质分子会严重影响晶核的形成,在铜箔表面产生铜瘤。添加剂在电解铜箔生产过程中对稳定铜箔物性有至关重要的作用[8],主要分为有机添加剂与无机添加剂两大类:明胶类有机添加剂对铜箔表面的铜瘤抑制作用明显[9];无机添加剂Cl-过高,易使溶液中Cu2+析出速率变快,从而形成铜瘤[10]。机台密封镀铜造成生箔铜瘤缺陷,主要是因为密封组件与金属机架导通形成闭合回路,致使阴极辊的边部电镀异常产生铜瘤。进液管密封不良造成生箔铜瘤缺陷的问题在耶兹生箔机上尤为突出。生箔机方槽底容易沉积一些杂质,在溶液的冲击作用下,方槽内的残液与杂质通过密封不良处进入阴极辊与阳极之间,从而影响到正常电镀过程形成铜瘤。

4.2 表处镀铜粒子类缺陷

经过分析研究,表处镀铜粒子类缺陷产生的主要原因,包括导电辊工况不佳、压制辊调整不同步、电镀不均等。导电辊表面存在碰伤或者表面涂层脱落时,局部电流密度增加,在铜箔电镀面形成导电辊间距的规律镀铜;压制辊与导电辊水平、平行调整不同步,导致压制辊与导电辊之间存在缝隙,铜箔与导电辊辊面存在“接虚”现象,电流在通过铜箔与导电辊之间时,会出现放电现象,致使铜离子在导电辊辊面沉积产生铜粉;铜箔在表面处理粗化环节,当电流过大时,箔面粗化层晶粒生成与生长速度过快,导致其与箔面原有晶粒结合不牢固,出现“掉粉”现象,在铜箔卷中会附着大量铜粉,箔面呈现无规律粒子[11]。

4.3 切屑铜粉粒子类缺陷

生箔与裁切工序均会使用切刀,切除边部饵料。生箔工序切除饵料是为了防止边部偏厚导致后期处理阶段产生皱褶,同时也为了避免边部电镀不良造成撕边现象。裁切工序切除饵料是为了满足不同客户的宽幅要求。在切边过程中切刀角度不固定,切刀在切边过程中左右摆动,将导致切边外观不均匀,极易产生铜屑,卷入原料卷中;切刀角度调整不到位,在切边过程中饵料与正常箔面不是被切断,而是被蹭断或者压断,从而导致铜粉产生。

4.4 异物

铜箔生产要求处于洁净环境下。当车间环境的洁净度超过100000级或者车间内有较大动作的施工作业时,空气中的灰尘落到原料卷会产生粒子,在箔面显现为凸点,无规律分布。此外,在铜箔生产过程中用的洗箔水中含有细菌类微生物,菌群留存在箔面,也易形成粒子。

5 粒子类缺陷的管控措施

5.1 针对生箔铜瘤的管控措施

(1)加入系统的主过滤器投用前,需要在入口侧加入少量活性炭,在出口侧检测溶液浊度,以验证过滤器效果。大流量滤芯的过滤效果往往好于同精度的滤袋,可优先选择,同时根据滤材寿命制定过滤器更换周期。

(2)添加剂配方是铜箔企业最核心的技术秘密,明胶类有机添加剂对铜瘤的控制作用是先升高再降低,以氯离子为主的无机类添加剂不仅影响铜离子的扩散系数,而且会改变结晶成核方式,目前各大铜箔企业均利用控制变量法使用复合添加剂来调控铜箔物性。

(3)为避免生箔槽底密封性问题导致粒子类缺陷产生,要做好机架绝缘,从根源上杜绝机台本身的导通回路现象。与此同时,要加强生箔槽底密封情况检查,当出现镀铜或者烧焦情况,应及时更换槽底密封。

(4)进液管密封不良会导致生箔机方槽底部的杂质通过进液管缝隙进入阴极和阳极之间,其原因主要是PVC材质的进液管与金属材料的护板属于硬连接,密封效果不佳。可以在原有金属弧板基础上加装四氟条与PVC垫板,再将进液管安装并焊接在PVC垫板上,这样进液管密封由硬连接改为软连接,可以大幅增强密封效果。

5.2 针对表处镀铜粒子类缺陷的管控措施

(1)建立处理机导电辊等重要备品备件台账,全程跟踪导电辊使用寿命与辊轴工况,当导电辊辊面Ra高于0.5μm后需要重点跟踪,当导电辊辊面Ra高于5μm后,需要立即更换。

(2)更换完压制辊要进行水平、平行校正,以工作状态下压制辊与导电辊间不透光为准。另外在处理机加装“压制辊抬起-断电”“断箔-断电”等连锁传感器,有效避免导电辊电击事故,降低残铜发生概率。

(3)在表面处理粗化段时,电流密度与溶液中铜浓度、酸浓度、系统温度等一样,直接关系到粗化的致密程度,调控好溶液各项指标以及电流密度,对避免出现电镀不均有着至关重要的作用。

5.3 针对切屑铜粉的管控措施

(1)对破口、生锈的切刀进行更换,并根据产品的厚薄确定切刀定期更换的频次。

(2)调整切刀角度,切刀以不触碰刀槽且与垂直方向偏2°角为宜。

5.4 针对异物的管控措施

(1)保证空调过滤系统的稳定性,确保车间内洁净度在100000级以下。

(2)对纯水站输水箱同时使用杀菌剂与紫外杀菌灯,防止细菌繁殖滋生,降低DI水中细菌类微生物含量。

6 结束语

粒子类缺陷作为电解铜箔最常见且典型的缺陷之一,主要受溶液浊度、添加剂、导电辊、切刀、作业环境等多种因素影响,在实际生产过程中,通过监控过滤器的效果与寿命、处理生箔机台绝缘与密封、优化添加剂配方、管控处理机导电辊工况、调整并更换切刀,保障洁净作业环境等全过程管控,能有效减少和防止粒子类缺陷的发生。