改性玄武岩纤维增强复合材料研究综述*

2022-10-25孙昊马文婷薛桂连顾义凡

孙昊 马文婷 薛桂连 顾义凡

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.中国第一汽车股份有限公司研发总院,长春 130013;3.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:纤维增强复合材料 玄武岩纤维 表面改性

1 前言

近年来,汽车轻量化作为节能减排最直接有效的途径之一,得到了高度重视。应用新型轻质高性能的环保材料已经成为汽车轻量化研究工作的主要目标。其中,纤维增强聚合物复合材料凭借其优异的比刚度和比强度特性,在众多种类的复合材料中脱颖而出,完全可以满足一些汽车零部件的使用需求,其在汽车领域的应用方面具有巨大潜力。

目前,在汽车上应用较多的增强纤维是碳纤维和玻璃纤维,但其废弃后无法进行有效处理和回收,而天然矿石纤维不仅具有良好的机械性能,还可以实现环保降解。因此,玄武岩纤维(Basalt Fiber,BF)作为一种纯天然高性能材料受到了越来越多的关注,由于它在生产中几乎没有污染和中间废物、零添加剂使用且可在自然环境中降解为土壤本质,被誉为21 世纪无污染绿色工业原材料。玄武岩纤维是天然玄武岩经破碎、熔融、拉丝处理后得到的无机非金属纤维材料,不仅具有优良的力学性能,如高强度、高模量,还拥有化学稳定性良好、耐高温以及成本低廉等优点,是我国重点发展的四大纤维材料(碳纤维、芳纶、超高分子量聚乙烯纤维、玄武岩纤维)之一。

但是玄武岩纤维表面光洁、化学性质稳定、化学惰性强、表面能较低、比表面积小,不易与基体相或界面相材料发生反应,容易脱粘抽出,影响了复合材料的性能表现,因此要对玄武岩纤维进行改性处理,主要目的是增大其表面的粗糙度和化学反应活性,提高纤维与基体间的粘合程度。纳米改性和偶联剂改性是目前玄武岩纤维表面改性的常用方法,此外,还有酸碱化学刻蚀法、等离子体冲击刻蚀法等。这些方法通过化学或物理手段破坏玄武岩纤维的光滑表面,使其他物质能够与玄武岩纤维有更大的接触面积或啮合程度,从而提高复合材料的整体性能。

本文针对近年来玄武岩纤维表面改性方法开展综述研究,阐述增强纤维的分类和玄武岩纤维增强复合材料的优势和短板,着重探讨其改性方法,从纳米改性、偶联剂改性以及二者并用改性3 个方面展开玄武岩纤维表面改性的现状调研,进而总结改性玄武岩纤维对复合材料力学性能的影响,最后提出玄武岩纤维表面改性的未来发展方向。

2 车用增强纤维

纤维增强聚合物复合材料由增强纤维(增强体)和高分子聚合物(基体)两部分结构组成,聚合物基体为主要成分,为增强纤维提供保护、传递作用力和用于材料成型,增强纤维则能显著提升基体的性能,二者相辅相成,形成高性能复合材料。具有低比重、高比强度、高比模量特征的纤维被广泛用作增强材料,可以有效提高复合材料的力学性能,常用于汽车领域的增强纤维有碳纤维、玻璃纤维以及玄武岩纤维。

碳纤维具有优异的机械、热和电学性能,是最理想的碳形式之一。同时,碳纤维有着很高的拉伸强度、拉伸模量以及低密度等特点,它还可以与其他纤维,如氧化聚丙烯腈纤维杂交,得到具有优异力学性能的杂化复合材料。虽然有着足以替代金属的优秀性能,但是极高的成本限制了其进一步发展和应用,而且由于碳纤维固有的惰性性质,其与聚合物基体之间的粘附更具挑战性。

与碳纤维相比,玻璃纤维具有机械性能可控、密度低、成本低、与基质界面粘附较好的独特优点。但玻璃纤维生产过程中会加入氧化硼,该物质易挥发并有毒性,且考虑到玻璃纤维在环境中的稳定状态,其在制造过程中和废弃后处理不当会对生态系统造成破坏。

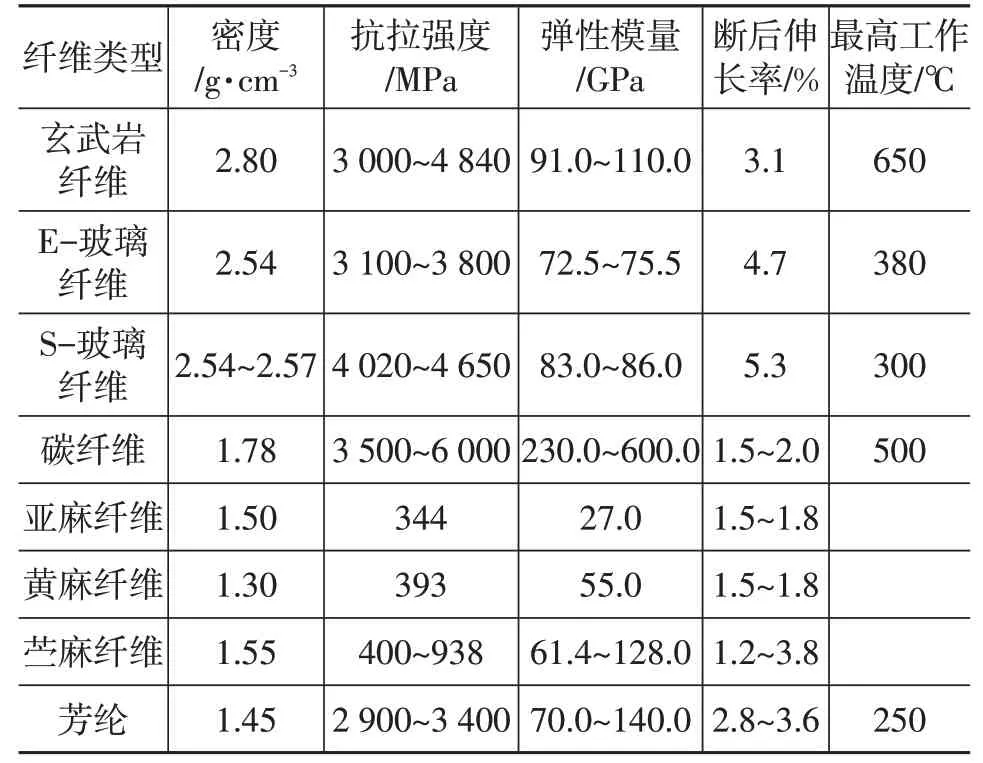

玄武岩纤维作为一种绿色工业材料,表现出各种优异的性能,如高机械强度、理想的稳定性、合适的耐化学性能和耐高温性能以及较低的热传导系数等。与碳纤维相比,其价格明显较低,且失效应变高。玄武岩纤维与玻璃纤维在某些性能方面相似。与玻璃纤维不同的是,玄武岩纤维包含更复杂的成分,如二氧化硅、氧化铝、氧化钙等,这些成分提供了复杂的交联结构,其中一些硅酸盐结构如图1所示,从而在腐蚀环境下具有良好的耐化学性。此外,玄武岩纤维与玻璃纤维相比具有更高的强度和弹性模量,而且价格低廉。最重要的是,玄武岩纤维原料来源广,生产过程无添加剂,可自然降解。表1 所示为玄武岩纤维与其他常用纤维的主要性能对比结果。

图1 玄武岩纤维中典型硅酸盐的显微结构[2]

表1 玄武岩纤维与其他纤维的主要性能对比[21]

因此,玄武岩纤维是目前汽车行业新材料和轻量化领域的研究重点和热点之一,需要充分利用其优异的性能开发出新型的汽车材料。本文对玄武岩纤维增强复合材料及其改性工艺现状进行总结。

3 玄武岩纤维增强复合材料及其改性工艺

纤维增强复合材料一般由增强相、基体相和界面相构成,是由增强纤维材料与基体材料经过缠绕、模压、拉挤或熔融共混等成型工艺制造而成。纤维增强复合材料由于其密度小、成本低、耐久性强和强度高,常用于各种工业产品,包括民用、军用车辆、运动设备和航空航天产品,在性能表现、经济效益及环保节能中寻求平衡,加速了可用于汽车领域的纤维增强聚合物复合材料的研发与制备。

3.1 玄武岩纤维增强复合材料

与玻璃纤维等纤维相比,玄武岩纤维与许多聚合物基质都有着良好的相容性,并已被用于强化热固性聚合物,如环氧树脂、聚酯树脂和乙烯酯树脂等树脂基聚合物,因此玄武岩纤维增强复合材料在石油化工领域、航空航天以及汽车、船舶领域得到了广泛的应用。

Wang等人研究了短玄武岩纤维增强聚丙烯复合材料和聚丙烯(Polypropylene,PP)在相同应变速率范围内的力学性能和断裂行为,并采用数字图像相关(Digital Image Correlation,DIC)方法进行全场应变分析,以评估整个渐进破坏过程。结果表明,PP 和短玄武岩纤维增强聚丙烯复合材料的抗拉强度具有较强的正应变率敏感性。短玄武岩纤维增强聚丙烯复合材料的微观破坏模式主要有基体开裂、界面脱粘、纤维拉出和纤维断裂。随着应变速率的提高,短玄武岩纤维增强聚丙烯复合材料中PP 基体的断裂行为由韧变脆,而玄武岩纤维的断裂行为始终为脆性断裂,由相对平坦的横向断裂变为有角度的斜向断裂。

Yu 等人采用微计算机断层扫描(Micro Computed Tomography,Micro-CT)成像技术对注射成型短切玄武岩纤维(Short-cut Basalt Fiber,SBF)增强聚酰胺6,6(Polyamide 6,6,PA6,6)复合材料(SBF/PA6,6)的内部组织进行了无损分析,旨在量化SBF/PA6,6的三维微观结构,以更准确地预测其力学性能。量化短纤维增强塑料复合材料微观结构的方法对于预测和优化其力学性能具有特殊的意义。图2展示了SBF/PA6,6内部微观结构以及纤维直径和长度分布。

图2 SBF/PA6,6样件微观结构以及纤维抽取[25]

上述研究证实了由于纤维增强复合材料的各项力学性能均受界面性质的影响,且未处理的玄武岩纤维表面光滑,会造成纤维与基体的脱粘现象。因此,玄武岩纤维增强复合材料的总体性能尚不满足其在更多领域、更进一步使用的需求。故提高玄武岩纤维与基体间的界面性能,提高纤维与基体间粘合程度是目前提高玄武岩纤维增强复合材料性能的有效手段之一。

3.2 玄武岩纤维复合材料改性工艺

界面相是纤维表面和基体之间的边界区域,纤维-基体界面对增强复合材料的性能至关重要。纤维增强复合材料在给定的应力下,因受力而形成的裂纹在基体内萌生并传播到达界面区域,在界面处终止或继续生长,直至纤维拔出或纤维断裂失效。纤维-基体之间较弱的界面粘附会导致纤维被拔出,而强界面粘附作用则能将应力从基体转移到纤维上,增强了纤维增强复合材料的力学性能,这种增强效果直到纤维断裂为止。

因此,纤维与基体之间的界面强度可以通过以下两种途径提高:一是对纤维表面进行改性,通过物理改性增加纤维与基体的接触面积或在纤维表面化学改性增强纤维与基体之间的粘附作用;二是对基体聚合物进行改性,通过在基体中加入其他物质,如与基体和纤维生物相容性都很好的聚合物、性能优良的纳米粒子等,从而达到对纤维增强复合材料整体性能按需调控的目的。这两个途径间没有强相关关系且可以根据纤维增强复合材料的使用性能进行合理选择。两种途径对复合材料的性能影响如图3所示。

图3 两种改性途径——纤维表面改性和基体聚合物改性对复合材料主要性能的影响[26]

3.2.1 纤维表面改性

对纤维进行表面处理,以保证纤维与聚合物良好的界面结合,是获得良好增强效果的必要条件。光滑的表面及玄武岩纤维固有的化学惰性导致玄武岩纤维表面与基质材料的界面粘附较差,不能充分发挥玄武岩纤维的优势,削弱了其在复合材料中的性能,因此需要对玄武岩纤维表面进行改性。为了克服纤维与聚合物粘合性差、热稳定性低、化学吸湿性高等缺点,可通过物理和添加剂处理的方法来改变纤维的特性。

3.2.2 复合材料基体改性

对聚合物基体进行改性可视为对复合材料整体性能的补充和控制。纤维增强复合材料中增强纤维和聚合物基体是根据实际使用要求选择的,而实际的工况一般较为复杂,因此单一的高分子聚合物基体和增强纤维很难直接满足要求。这时就需要根据对工况的分析来确定是否需要对基体进行处理以及需要何种物质进行改性。

聚合物改性方法大致可分为共混改性、填充改性、化学改性等几大类。共混改性原指2种或2种以上聚合物经混合制成宏观均匀材料的过程,后发展为包括物理共混、化学共混和物理/化学共混。将不同性能的聚合物共混,可以大幅度提高聚合物的性能。为了改善聚合物的性能,可在聚合物中添加填充剂,即填充改性。填充剂大多是无机物,所以填充改性涉及有机高分子材料与无机物在性能上的差异与互补。化学改性包括嵌段和接枝共聚、交联、互穿聚合物网络等,聚合物本身就易于通过化学的方法进行改性,获得优秀的性能。

4 纤维表面改性工艺

纤维表面改性可理解为“减”和“增”:“减”指消耗玄武岩纤维本身的物质,如酸碱刻蚀、等离子体冲击;“增”指向玄武岩纤维上补充物质,如纳米改性和偶联剂改性。酸碱刻蚀、等离子体冲击会在一定程度上损伤玄武岩纤维的内部结构,对纤维本身造成一定程度的损伤,而纳米改性和偶联剂改性则不会出现此问题,故本文着重就这两种方法及二者并用的改性方法进行总结。

4.1 纳米改性工艺

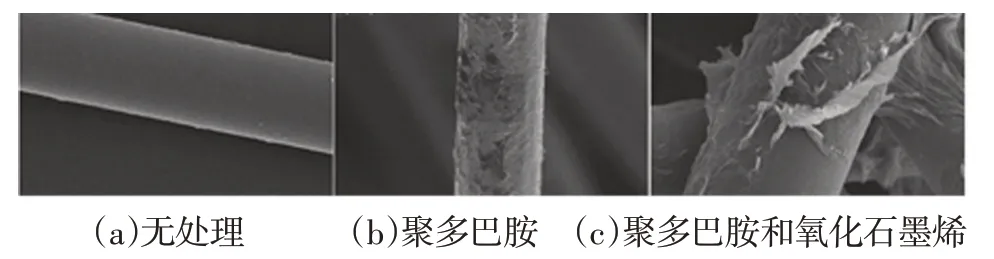

纳米改性是指将比表面积大、表面能高的纳米粒子通过物理作用或者化学方法在纤维表面进行附着,破坏纤维的光滑表面,如图4、图5 所示,从而使纤维与基体的界面结合性得到提高的一种表面改性工艺。目前,常用涂覆、接枝等方法将纳米粒子附着于纤维表面进行纳米改性,从而达到增大纤维表面粗糙度、增强复合材料力学性能的效果。

图4 不同物质接枝处理的玄武岩纤维[28]

图5 不同纳米SiO2质量分数涂覆处理的玄武岩纤维[29]

涂覆法是把含有所需纳米粒子的浆体涂抹于玄武岩纤维表面形成可以同时润湿纤维和基体的涂层,这种聚合物涂层对于纤维本体没有造成损伤,不会影响纤维本身的强度,而且在一定程度上改善了一些缺陷,例如与基体粘连性得到改善、力学性能表现更好等。接枝法是利用适当的化学物质先附着在纤维上,再作为桥梁将纳米粒子间接附着在纤维表面,实现改性。

曾瑶等人采用原位接枝法处理纳米粒子,制得不同二氧化硅(SiO)粒径的石墨烯(Graphene Nano Pieces,GNPs)/二氧化硅杂化材料(GNPs/SiO),再将该杂化材料通过上浆工艺涂覆于纤维表面改性,试验结果证明该GNPs/SiO杂化材料有效增加了界面粘结强度,当SiO粒径达到170 nm 时,玄武岩纤维/环氧树脂复合材料的断裂强度大幅度提高,断裂伸长率达到了改性前的3倍,在提高玄武岩纤维复合材料的力学性能上有重要影响,其原因是GNPs/SiO特殊的三维结构有效传递了内部载荷。

王军杰采用涂覆法和接枝法进行改性试验,以聚氨酯水溶液为上浆剂和用聚多巴胺为接枝法桥梁,分别试验纳米二氧化硅、碳纳米管、石墨烯3 种纳米粒子对于玄武岩纤维的性能改变。试验结果表明,三者中碳纳米管综合表现最好:上浆法在碳纳米管含量为1.5 g/L时玄武岩纤维/尼龙6(PA6)复合材料拉伸强度、拉伸模量、弯曲强度、弯曲模量、储能模量分别提高了17.5%、32.6%、36.0%、62.5%、30.0%,磨损率降低了41.0%;经过化学接枝法处理的BF/PA6与纯净的BF/PA6相比,冲击强度、弯曲强度、弯曲模量分别提高了28.0%、23.0%、24.0%,磨损率降低了36.0%。

Li等人用纳米SiO对环氧树脂/玄武岩纤维复合材料进行改性,力学测试表明:纳米SiO改性的环氧树脂/玄武岩纤维复合材料在层间剪切强度和缺口冲击强度方面比未改性的环氧树脂/玄武岩纤维复合材料有显著提高;许多纳米SiO-环氧复合物紧紧围绕玄武岩纤维形成过渡层,纳米SiO可以作为纳米介质促进环氧树脂分子渗透并结合到玄武岩纤维之间,从而增强环氧树脂与玄武岩纤维在抵抗外力方面的协同配合。

Zhu 和Ma 制备了镧-乙二胺四乙酸(La-EDTA)改性剂,将清洁的玄武岩纤维浸泡在改性剂中,通过浸渍获得了具有有效机械性能和良好润湿能力的镧-乙二胺四乙酸改性玄武岩纤维(La-EDTA BF),通过各种分析检测手段验证了改性的成功,最后通过改性前、后玄武岩纤维的形貌表征探究了改性机制:通过各种氧化物与La-EDTA 的eCOOH 基团之间的反应,La-EDTA作为结晶二水合镧成功引入到玄武岩纤维表面。

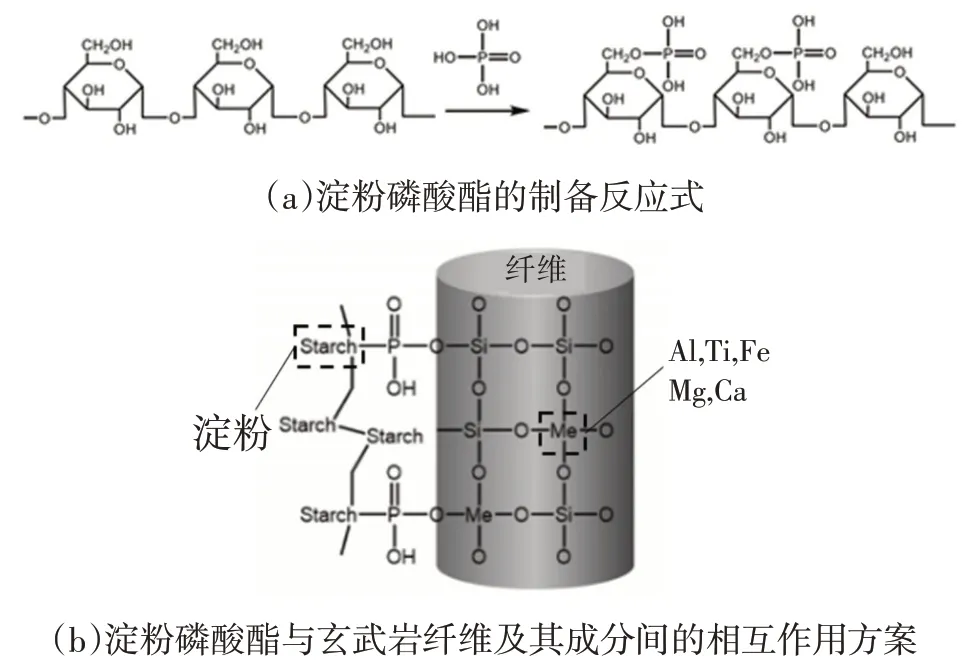

Wang等人制备了不同磷酸基含量的淀粉磷化剂,并将其涂覆在玄武岩纤维表面,以改善其力学性能。结果显示,纤维表面成功覆有致密均匀的层状结构并且被淀粉磷酸改性;淀粉磷酸盐中的磷酸基与纤维表面发生化学键合;随着磷酸基的增加,纤维表面粗糙度和比表面积也增加;最优的上浆纤维的断裂力比未上浆纤维提高了47.8%,断裂伸长率提高12.6%。图6展示了涂覆材料的制备反应式和淀粉磷酸酯作用在玄武岩纤维表面的结构。

图6 试验用品制备及作用机理[34]

王楠等人将改性氮化硼喷涂在玄武岩纤维表面进行表面改性,研究改性氮化硼-玄武岩纤维/环氧树脂复合材料(EP-BF/mBN-6)在常温和-60 ℃下的力学性能。结果显示:当改性氮化硼溶液浓度为6 g/L 时,EPBF/mBN-6的弯曲强度、弯曲模量、层间剪切强度、层间断裂韧性分别提高了14.9%、5.0%、37.0%、62.3%;在-60 ℃时,EP-BF/mBN-6的弯曲强度、弯曲模量、层间剪切强度、层间断裂韧性分别提高了19.2%、4.5%、38.9%、60.6%。

叶小伟等人分别用氧化石墨烯(Graphene Oxide,GO)和纳米SiO合成GO/酰胺酸、纳米SiO/酰胺酸杂化乳液,再用杂化乳液进行玄武岩纤维表面改性,研究纤维表面乳液的涂覆情况、纤维的拉伸性能。结果显示,涂覆后纤维拉伸强度随着GO、纳米SiO的浓度先增加后减少:GO 浓度为1.4 g/L 时,单丝拉伸强度最大,为1.909 GPa,提升了49.0%;纳米SiO浓度为6.0 g/L 时,单丝拉伸强度最大为1.693 GPa,提升了32.3%。

综上,纳米材料对于玄武岩纤维增强复合材料的性能提升有较大帮助,且不会破坏纤维本体,因此,纳米改性是目前常用的纤维表面改性方法之一。但由于纳米粒子比表面积大、表面活性也大,纳米粒子很容易团聚;而玄武岩纤维表面光滑且表面能较低,两者在相互混合时可能出现相容性差的问题,因此在设计纳米改性工艺过程中需要注意选择合适的纳米材料种类和采用合适的物理或者化学方法。

4.2 偶联剂改性工艺

偶联剂又称塑料添加剂,拥有2 个官能团,分别亲有机物和无机物,因其亲有机物的基团可以与基体材料反应,亲无机物的基团可以与无机材料反应,被称作“分子桥”。偶联剂改性法就是利用其“桥梁”的作用改善复合材料的界面作用,提高复合材料机械、热和电性能,因此在填充剂的表面改性中有广泛应用。

向艳艳等人用偶联剂KH550 分别与等离子体、马来酸酐、盐酯刻蚀组合处理玄武岩纤维,试验结果表明,几种组合性能均有提升,竹-纤维胶层剪切强度达到8.64 MPa,木-纤维胶层可达到8.47 MPa,综合效果为:马来酸酐/KH550>等离子体/KH550>盐酯刻蚀/KH550>KH550。

Ying 等人用偶联剂KH550 处理玄武岩纤维表面,将一部分制备好的的聚乳酸(Polylactic Acid,PLA)/玄武岩纤维样品放入真空烘箱中,分别在90 ℃、100 ℃、120 ℃下退火1 h,然后进行力学测试。测试结果为:硅烷处理过的玄武岩纤维增强聚乳酸复合材料的拉伸强度和冲击强度明显提高,原因是采用硅烷对玄武岩纤维进行表面处理,提高了其对PLA 基体的亲和力,降低了复合体系中的界面能;复合材料在断裂时显示出更高水平的不可恢复应变;经过固态退火的样品有着更高的强度和模量,这是因为玄武岩纤维的异相成核进一步提高了复合材料系统中的界面粘结力。总的试验结果表明,纤维表面处理和固体退火技术可用于控制或调整PLA/BF复合材料的界面结构和机械性能。

Wu和Zuo通过测试复合材料的力学性能和热性能来确定偶联剂的种类和含量,分析检测结果表明:最佳偶联剂为KH550,质量用量为每百份橡胶2.5份;KH550处理玄武岩纤维与硅橡胶结合形成新的化学键,表明偶联剂KH550提高了复合材料中各组分的相容性。

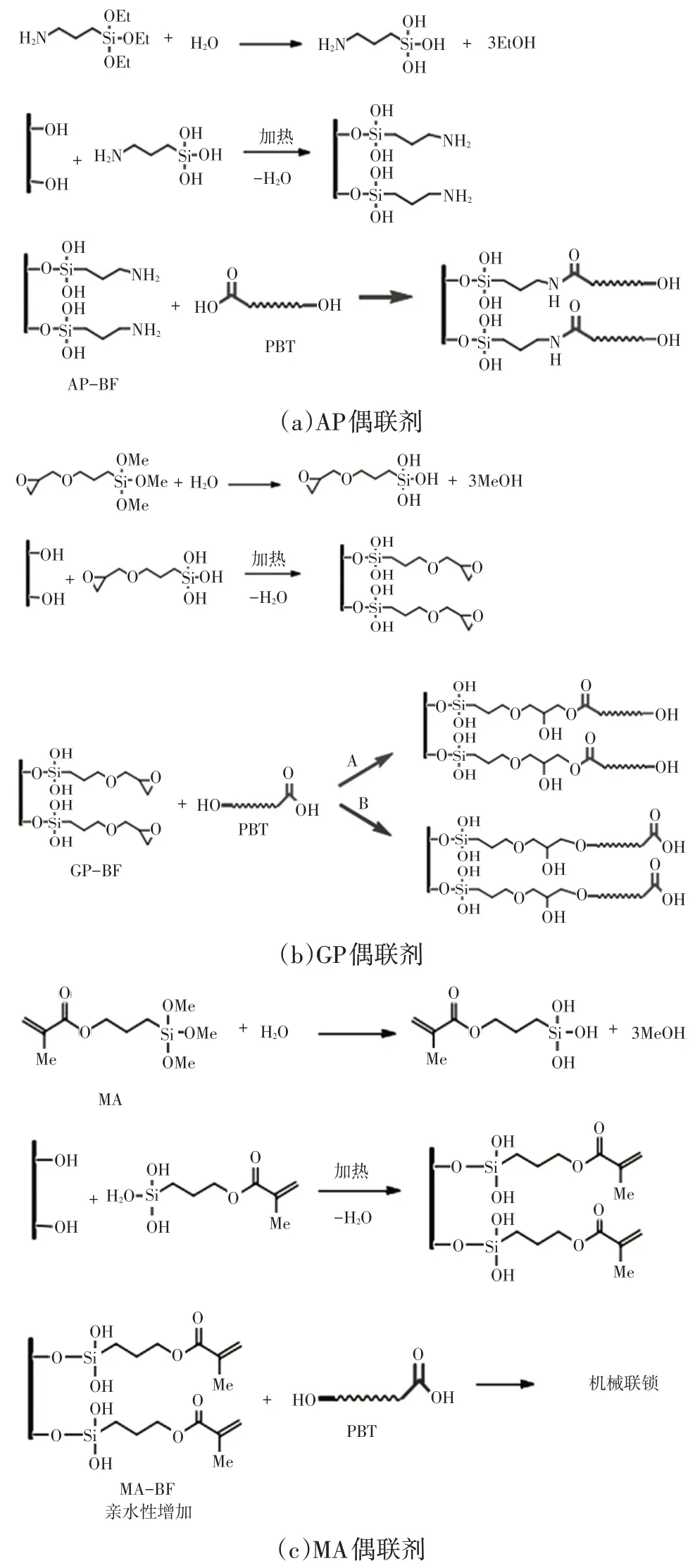

C.Arslan 和M.Dogan 就3种不同的硅烷偶联剂,分别是(3-氨基丙基)三乙氧基硅烷((3-Aminopropyl)triethoxysilane,AP)、3-(三甲氧基甲硅烷基)甲基丙烯酸丙酯(3-(Trimethoxysilyl)propyl methacrylate,MA)、(3-缩水甘油氧基丙基)三甲氧基硅烷((3-Glycidoxypropyl)trimethoxysilane,GP),对BF 增强聚对苯二甲酸丁二醇酯(Polybutylene Terephthalate,PBT)复合材料机械性能的影响进行了研究。试验结果显示,加入未改性玄武岩纤维后,复合材料与纯PBT 相比:拉伸强度没有明显的变化,应变率大幅减小,弹性模量略微增加;弯曲性能有所改善,弯曲强度提高了约24.0%,弯曲模量提高了约83.0%,冲击强度降低了33%。3种改性玄武岩纤维增强PBT 复合材料(PBT/AP-BF、PBT/GP-BF、PBT/MA-BF)与PBT/BF相比,整体力学性能得到了改善:拉伸强度分别提高了33.2%、30.3%、30.0%,应变率分别提高了100.0%、38.7%、71.0%,弹性模量则几乎不受影响。拉伸试验结果显示,PBT/AP-BF 对拉伸性能提升效果最好。3 种偶联剂改性的玄武岩纤维使复合材料的弯曲性能略有提高,其中PBT/GP-BF 的弯曲性能在三者中改善最为明显,弯曲强度和弯曲模量分别提高了11.6%、2.3%,PBT/AP-BF 的冲击强度较PBT/BF 有部分提高,约为20.0%,其余2种则相差不大。弯曲强度和弹性模量数值对比可知,硅烷偶联剂的有效性由强到弱依次为GP>AP>MA。硅烷偶联剂的使用改善了BF、PBT之间的界面粘附性,提高了复合材料的拉伸极限强度和弯曲极限强度。图7所示为3种硅烷偶联剂与PBT基体的作用方式。

图7 3种偶联剂在PBT基体上的作用机理[40]

Liu等人为了解决玄武岩纤维与聚乳酸之间相容性差的问题,将玄武岩纤维先用氢氧化钠(NaOH)处理,再用偶联剂KH550处理。随着KH550用量的增加,BF/PLA复合材料的断裂强度先提高后下降,KH550最佳用量为2%,不同用量的KH550会导致BF和PLA层间界面在压力下破坏过程不同。该研究为提高BF与PLA的相容性提供了一种有效的途径,进而提高了BF/PLA复合材料的拉伸强度。

刘垚等人先利用KH550 对玄武岩纤维进行改性,然后在制备玄武岩纤维/双酚F型环氧树脂时加入固化剂甲基四氢邻苯二甲酸酐和促进剂2,4,6-三(二甲氨基甲基)苯酚,复合材料的拉伸强度、断裂伸长率和冲击强度都有所改善,最高可分别达到84.9 MPa、18.1%、12.1 kJ/m。

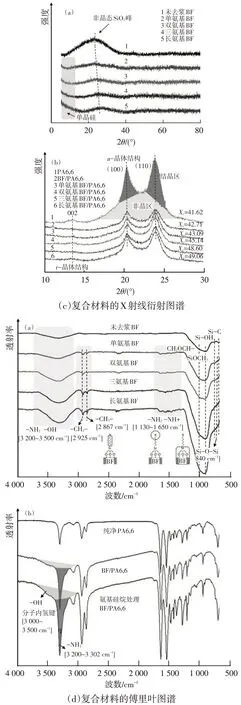

Yu 等人为了提高BF 和PA6,6 之间的界面强度,将氨基硅烷偶联剂应用于玄武岩纤维增强聚酰胺6,6复合材料,研究了复合材料的分子结构,重点探索了玄武岩纤维表面附着的氨基数量和相应的链长对BF/PA6,6复合材料力学性能的影响。与未上浆玄武岩纤维增强复合材料相比,单胺处理、二胺处理和三胺处理的玄武岩纤维增强复合材料的抗拉强度分别提高到98.25 MPa、104.52 MPa、106.33 MPa,其拉伸模量也分别增加到3.21 GPa、3.34 GPa、3.48 GPa。试验结果显示,随着连接PA6,6 和BF 的氨基数量的增加,界面粘附性、结晶度()和复合强度都有所提高,界面剪切强度随着硅烷偶联剂链长的增加而得到改善。图8所示为氨基硅烷偶联剂在树脂基体上的示意、各材料的力学性能、复合材料的X射线衍射图谱和傅里叶图谱。

图8 玄武岩纤维经过氨基硅烷偶联剂处理后的结构示意、官能团和力学性能[43]

王林等用-氨丙基三乙氧基硅烷(CG550)、-甲基丙烯酰氧丙基三甲氧基硅烷(CG570)和乙烯基三乙氧基硅烷(Z6518)3 种硅烷偶联剂对玄武岩纤维进行改性,试验发现,CG550、CG570对复合材料的力学性能提高幅度比Z6518更大。

Xing 等人运用田口法配置浆料,用含有偶联剂KH550 的上浆液实现对玄武岩纤维的表面改性。通过较低的表面张力和较高的纤维与上浆之间的附着力证实了浆液可改善玄武岩纤维的润湿性,提高其力学性能,威布尔分析表明,是因为浆液修复了纤维的表面缺陷。

C.Arslan 和M.Dogan 使用3 种不同的硅烷偶联剂对玄武岩纤维进行表面处理,制备玄武岩纤维增强丙烯腈-丁二烯-苯乙烯复合材料试验样件,复合材料的力学性能通过拉伸、弯曲、冲击试验和动态力学分析确定。根据测试结果:使用AP 和MA 时拉伸强度分别增加了30.0%和11.0%,而使用GP 时降低了拉伸强度;所有的硅烷改性都提高了弯曲强度和模量,使用AP改进效果最佳,原因是AP 的氨基与苯乙烯-丙烯腈基质的腈基之间形成共价键,因此AP 在所研究的硅烷偶联剂中表现出最好的性能。根据拉伸强度、弹性模量和弯曲强度,硅烷偶联剂的有效性排序为:AP>MA>GP。

Yu 等进行玄武岩纤维的表面硅烷化处理,用马来酸酐(Maleic Anhydride,MAH)硅烷化玄武岩纤维、苯乙烯-丁二烯/丁烯-苯乙烯(Styrene-Butadiene/Butylene-Styrene,SBBS)改性剂SBBS-c-NH、苯乙烯-乙烯/丁烯-苯乙烯(Styrene-Ethylene/Eutylene-Styrene,SEBS)改性剂SEBS-g-MAH 与PA6,6 制备得到的复合材料可实现刚度和韧性的平衡。MAH 硅烷化BF/SBBS-c-NH/PA6,6 三元复合材料的拉伸强度和冲击强度分别提高了6.4%和23.8%。材料的结构示意、一些检测图谱和材料间性能对比如图9 所示。该项研究有利于具有良好平衡性能的工程材料的开发,同时也有利于扩大这种类型的玄武岩纤维增强复合材料在航空航天、汽车等领域的使用范围。

图9 玄武岩纤维经过几种表面硅烷化处理后的结构示意、官能团和力学性能[47]

和晋川等人用环状碳酸脂和KH550 反应生成2种新的表面改性剂,与KH550 分别对玄武岩纤维进行改性处理,得到3 种改性纤维KBF、KBF-P、KBFB,试验结果显示,KBF-B/PA6,6 性能优于其他2 种表面改性剂,且纤维质量分数为20%的KBF-B/PA6,6复合材料的拉伸强度、弯曲强度、无缺口冲击强度分别提高了5.5%、5.9%、25.5%,质量分数达到40%时比纯PA6,6 的3 种强度分别提高了161.1%、148.7%、112.7%。

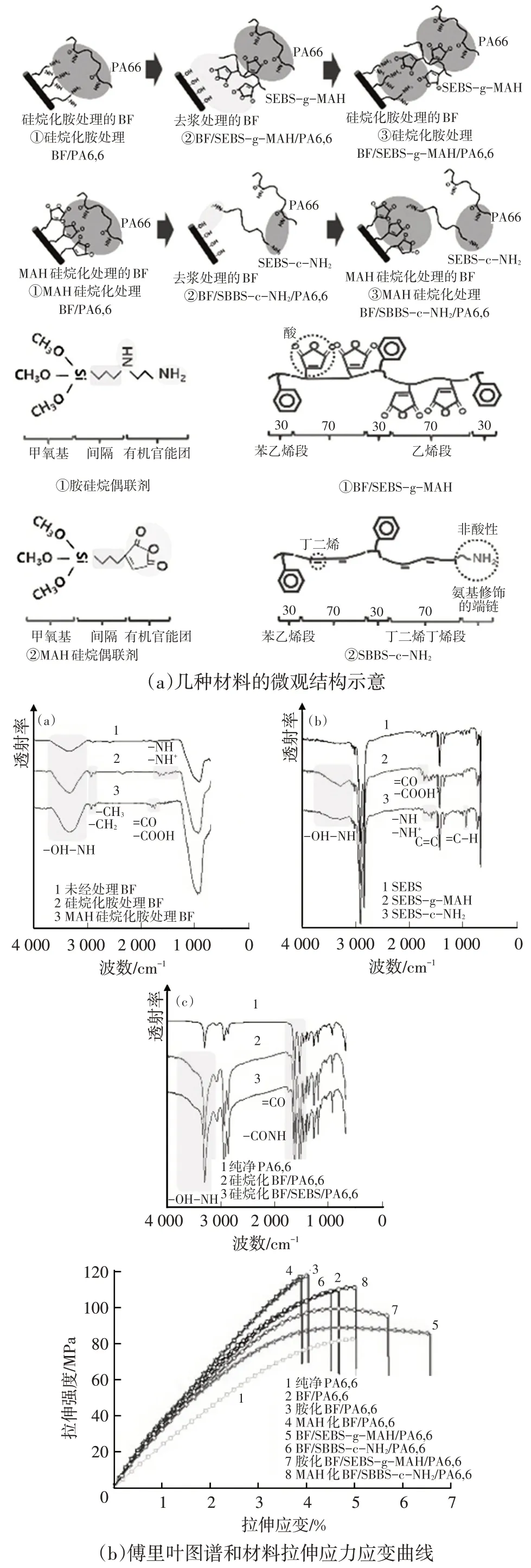

Jia 等人用多种硅烷偶联剂——单、二和三氨基硅烷(3-aminopropyltrimethoxysilane,SATMS)、N-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷(N-(2-aminoethyl)-3-aminopropyltrimethoxysilane,DATMS)和(3-三甲氧基硅烷丙基丙基)-二乙烯三胺((3-trimethoxysilylpropyl)-diethylenetriamine,TATMS)对玄武岩纤维进行表面改性处理,然后制备玄武岩纤维/杂萘联苯聚芳醚腈酮(Poly(Phthalazinone Ether Nitrile Ketone),PPENK)复合材料,通过对改性玄武岩纤维的化学结构、表面形态等方面进行表征,来研究复合材料的力学性能。其中,DATMS改性效果较好。BF-DATMS/PPENK 复合材料的弯曲强度、拉伸强度和层间剪切强度分别提高到1 127 MPa、633 MPa 和55 MPa,分别比未上浆BF/PPENK 高18.0%、30.0%和25.0%。BF-DATMS/PPENK复合材料的玻璃化温度为293 ℃,较PPENK(280 ℃)和脱浆BF/PPENK(285 ℃)高。经过氨基硅烷改性的BF 改善了BF、PPENK 之间的界面粘合力,增强了BF/PPENK复合材料的机械性能。图10 展示了玄武岩纤维改性后微观结构、复合层压板的力学性能和几种材料的相关检测图谱。

图10 玄武岩纤维经过表面改性剂处理后的结构示意、官能团和力学性能[49]

偶联剂改性法以偶联剂为纽带完成了玄武岩纤维的表面改性,使得玄武岩纤维本身以及复合材料的力学性能有了较大提高,并且相对容易实现,是目前比较常用的方法,但需要确定偶联剂剂量,否则会有结合不紧密的情况。

4.3 纳米改性与偶联剂改性联合改性工艺

试验证明,纳米改性和偶联剂改性都能够有效提高复合材料的整体性能表现,也有学者将两种方法进行了结合,试图找到更合适的改性方案。

K.L.Kuzmin等人采用直接硅烷处理的玄武岩纤维织物和使用硅烷偶联剂改性纳米SiO上浆的玄武岩纤维织物进行试验。单纤维拉伸试验结果表明,硅烷化玄武岩纤维的力学性能得到显着改善,硅烷处理的纤维拉伸强度比经过丙酮萃取的清洁玄武岩纤维高23.0%,这表示硅烷在纤维强度中起着重要作用;制备玄武岩纤维增强复合材料板进行试验,结果显示SiO颗粒质量浓度为0.1%时界面剪切强度和层间剪切强度获得最大值,与清洁玄武岩纤维相比分别提高了53.0%和40.0%,证明了纳米混合涂层是增强环氧树脂基体和玄武岩纤维之间界面结合的有效方法。

Zhang 等人配备了含有KH550 改性纳米SiO的聚丙烯酰胺/环氧树脂/纳米SiO涂层,将清洁的玄武岩纤维浸入涂层溶液完成接枝。显微分析结果表明,改性玄武岩纤维样品呈现粗糙的表面,-CONH-和-OH基团成功地引入到玄武岩纤维上。

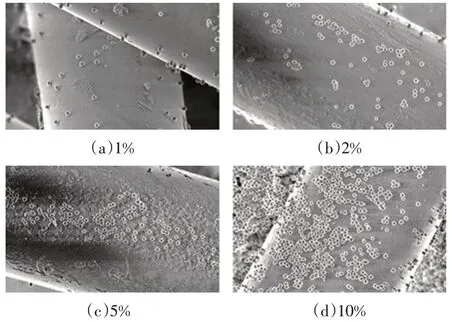

姚顺先用经过酸蚀处理的玄武岩纤维制作出原位生长纳米SiO粒子的玄武岩纤维,再用偶联剂KH550对纤维进行处理,试验结果显示,生长过粒子的纤维再利用硅烷偶联剂处理后,与基体之间的间隙很小,复合材料的拉伸强度从62.5 MPa提高到74.0 MPa,拉伸强度随着纤维质量含量从1%到10%的增加而增加,同时机械性能也得到改善。

陈剑楠将分别经过偶联剂KH550、KH570处理过的碳纳米管利用上浆工艺涂覆到玄武岩纤维的表面用以改性,然后加入到乙烯基酯树脂(Vinyl Ester Resin,VER)基体中,在使用偶联剂改性羧化碳纳米管(KH550-MWCNTs)涂覆3 层时界面剪切强度、拉伸强度、弯曲强度、冲击强度达到最高值,分别提高了101.0%、18.3%、25.7%、45.0%;KH550-MWCNTs/BF/VER复合材料的热稳定性提高,热膨胀系数降低,低于玻璃化转变温度时降低了66.7%,高于玻璃化转变温度时降低了13.6%;KH570-MWCNTs/BF/VER 材料的弯曲强度、冲击强度分别提高了28.4%、42.5%,纤维与基体之间的界面性能得到改善,材料高温热稳定性也得到了提高。

刘淑强等人利用被偶联剂KH550 改性过的纳米SiO对玄武岩纤维进行了表面改性处理,试验结果表明:玄武岩纤维表面变粗糙,比表面积明显增大;纳米SiO质量分数为5%时,摩擦因数、吸湿率分别提升至0.280、0.65%;随着纳米SiO质量分数的增加,拉伸力学性能呈先上升后下降的趋势,纳米SiO质量分数为3%时玄武岩纤维拉伸断裂强度提高至40 cN/tex;极性增加,纤维与基体之间界面相容性得到改善。

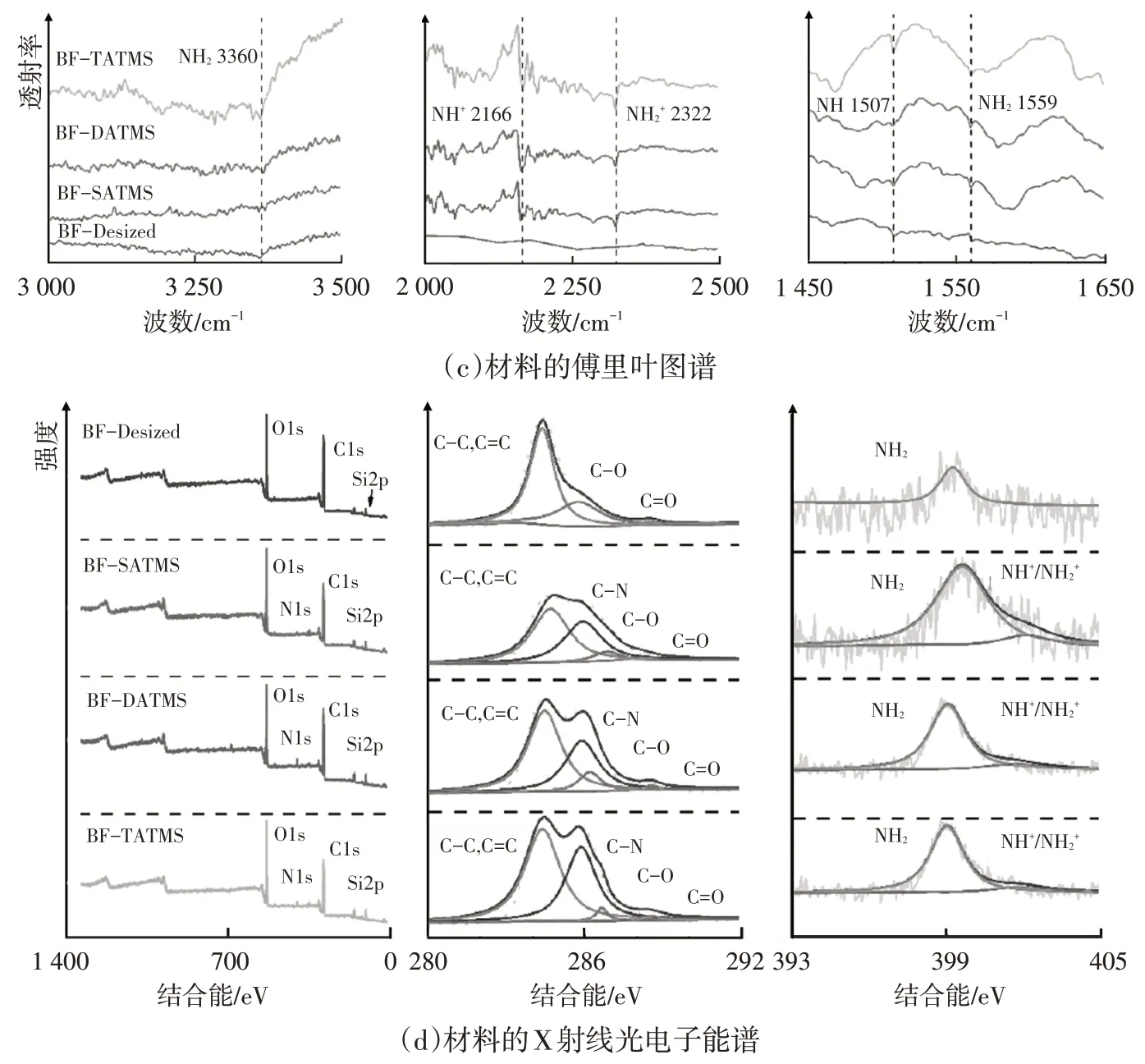

Hou 等人先把纳米SiO利用水热法接枝在玄武岩纤维表面,然后用偶联剂KH550处理,再通过试验研究BF 和PLA 的界面相互作用。BF/PLA 复合材料随着纤维含量从1%增加到10%,拉伸强度从39.0 MPa 提高到62.5 MPa。因为PLA基体与BF之间机械锁定和共价键的存在,抗拉强度从62.5 MPa 提高到74.0 MPa,而且冲击和弯曲性能显著提高,PLA/BFS复合材料的力学性能显著增强。不同直径的纳米SiO在玄武岩纤维表面形态不同,250 nm SiO是单分散的,而直径为50 nm 的纳米SiO以纳米团聚体的形式出现,用这2 种直径纳米SiO处理过的玄武岩纤维分别记作BFS-250 nm、BFS-50 nm。经纳米SiO和KH550改性的样品的抗冲击强度和抗弯强度分别提高到22.49 kJ/m和146.83 MPa,比纯PLA 分别提高了约42.16%和41.04%。图11~图13 分别展示了所示经过表面处理的玄武岩纤维扫描电镜照片、使用直径为50 nm的SiO以不同质量含量处理玄武岩纤维的扫描电镜照片和不同材料的压裂机理。

图11 不同方式处理的玄武岩纤维[54]

图12 不同SiO2含量处理的玄武岩纤维扫描电镜照片[54]

图13 使用不同BFS的复合材料压裂机理示意[54]

谢金、杨伟军先将纳米SiO用KH550偶联剂进行改性,然后把玄武岩纤维织物浸泡在配置好的浆料中完成上浆,最后采用手糊法制备纳米SiO/BF 增强环氧树脂层状复合材料。结果表明:纳米SiO/BF 增强环氧树脂层状复合材料(S-BF/EP)降解温度比纯环氧树脂材料(EP)高10 ℃,且95 ℃湿热老化后,S-BF/EP的抗拉强度和抗弯强度损失为23.9%和9.6%,远低于EP的32.9%和36.6%;断裂界面显示,纤维紧密地与树脂基体结合在一起,没有出现裂纹或缝隙。

上述试验将两种改性方案进行组合,也达到了改善界面作用、提高复合材料性能的目的,把极性调整至较为相近,提高了界面结合强度,基体相与增强相之间力的传递更加有效。

5 玄武岩纤维在汽车上的应用

通过大量采用轻质材料,可以有效减轻汽车的质量,达到轻量化的目的。塑料是目前汽车工业最具发展潜力的非金属轻质材料之一,其回收再利用成为一大难题。而玄武岩纤维取自天然矿石,且在加工过程中不添加任何添加剂,是一种无环境污染并且不致癌的绿色玻璃质纤维产品。同时,玄武岩纤维在强度、耐高温、耐腐蚀、隔热、隔音等方面性能优良,是碳纤维的廉价替代品。因此,玄武岩纤维在诸多汽车零部件上有着巨大的应用潜力。

2009年,德国爱达克(EDAG)公司推出Light Car 轻型概念车,它使用玄武岩纤维做车身,比选用玻璃纤维材质做车身的汽车减轻了30%的质量,还可以100%回收利用,对环境的污染降至最低。这辆概念车的动力由轮内电机提供,车身内部携带锂离子电池,加上车身质量轻,有最大150 km的续航能力。

近几年,吉林大学的马芳武教授团队采用玄武岩纤维增强增韧聚乳酸制备聚乳酸基复合材料,研究了符合国内汽车使用环境的玄武岩纤维增强生物基复合材料制备方案,并利用Kriging-MIGA 算法得出最佳的多材料零件设计方案、材料制备方案,为促进绿色材料在汽车设计中的应用提供了技术参考。吉林大学的梁继才教授团队以玄武岩纤维代替玻璃纤维应用于汽车导流罩生产中,并综合考量了玄武岩纤维在汽车领域的应用前景。同济大学楼狄明教授、赵克勤等人研究了玄武岩纤维、玻璃纤维等纤维包覆汽车排气管的保温特性,结果表明玄武岩纤维的保温性能优于玻璃纤维。玄武岩纤维在热学性能上相比于玻璃纤维有一定优势,玄武岩纤维及其制品可以在600 ℃条件使用,而玻璃纤维使用环境一般不超过400 ℃,玄武岩纤维有更高的热稳定性。此外,汽车软质仪表板骨架要求材料耐湿、耐热且刚度好、不易变形等,玄武岩纤维复合材料完全满足要求。

在汽车摩擦材料方面,B.Ozturk等制备了不同玄武岩纤维含量的摩擦材料,研究表明,添加合适的玄武岩纤维对摩擦材料的性能有益。中南大学刘伯威研究了汽车摩擦材料中玄武岩纤维含量对摩擦材料物理性能、力学性能、摩擦磨损性能及制动噪声的影响,结果表明,添加适量的玄武岩纤维有利于降低磨损和抑制制动噪声。黄四平等人对比了玄武岩纤维与玻璃纤维对汽车摩擦材料性能的影响,结果表明玄武岩纤维是制备高性能摩擦材料替代玻璃纤维的优良原料。

玄武岩纤维增强复合材料经过不断优化改性,一定程度上提高了纤维与基体之间的界面相容性,但是为了更好地应用于一些性能要求更为全面和严苛的汽车零部件,仍需进行进一步的研究工作。

6 结束语及展望

玄武岩纤维凭借自身优异的性能和低廉的价格被越来越多地使用,出现了多种改性方法,纳米改性和偶联剂改性是其中使用较多的两种。纳米改性利用涂覆、接枝等方式将纳米粒子添加到玄武岩纤维表面,操作简单,性能提升明显,但可能出现粒子团聚集、分布不均匀等问题;偶联剂改性利用偶联剂本身的性质连接玄武岩纤维和基体材料,提升复合材料的力学性能,但出现不能紧密结合的情况时性能改善不够明显。两种方法并用对玄武岩纤维进行改性,将改性后的玄武岩纤维作为增强相,也有着不错的表现,力学性能显著提高,把基体和玄武岩纤维极性调整到接近,界面相容性提高,是性能改善比较理想的方法。

从目前的研究现状来看,玄武岩纤维改性还有着较大的开发潜力,在未来的研究中,可能在以下几个方面得到进一步发展:探寻和优化合理的改性工艺条件;新型纳米粒子与偶联剂的开发;外界能量(如微电流等)对材料制备过程中纳米粒子与偶联剂或基体相材料的结合度的促进影响;新型表面改性方案的探索。