基于有限元分析的某轿车白车身轻量化设计

2022-10-25李长玉林佳鹏钱宇晨戴海燕

李长玉,林佳鹏,钱宇晨,戴海燕

(广州城市理工学院汽车与交通工程学院,广东 广州 510800)

1 引言

随着汽车保有量的不断增加,汽车已经成为造成能源消耗和环境污染的主要产品之一。据有关数据统计,每减轻一辆汽车整车总质量的10%,对燃油的需求量将减少降低6%-8%,废气排放量能减少5%-6%。减轻汽车整车的总质量能够实现降低油耗、节约能源、减排的目标。越来越多的研究人员对汽车轻量化进行了研究。

2004年朱平等人采用替换铝合金材料的方式对某轿车车身主要的覆盖件进行了轻量化研究,使车身减重53.1kg。2008年张勇等利用多学科设计优化的方法使某轿车白车身在提高低阶模态频率的同时降低其质量。2015年宋凯等利用浑河源模型在概念设计阶段对某电动汽车白车身进行了轻量化设计。2016年李兆凯等针对某轿车白车身的静刚度进行了分析在此基础上对其进行了轻量化设计。2017年谢晖等采用了克里金算法对某电动汽车车身纵梁进行了轻量化设计。2018年王震虎等利用二次规划法对某白车身的19个关键主断面尺寸进行了优化设计使该车身质量减轻8.33kg。王等峰等建立了某轿车白车身隐式全参数化模型,使车身质量减轻了19.9kg。2019年谢小平等建立了某商用车白车身的CFRP复合材料本构模型,并进行了计算分析,在提高该白车身一阶扭转频率的同时使总质量减轻37.9kg。

本文为了减轻某SUV车型白车身的质量,建立了该白车身各部件的三维数字模型,通过网格划分得到了各部件的有限元模型,通过处理后将各部件连结成整个白车身有限元模型。采用单目标尺寸优化的方法,以待优化的钣金件厚度为变量、以模态振动频率和刚度值为约束、以质量最小化为目标,利用OptiStruct求解器进行多次优化迭代计算,得出优化后的钣金件厚度值,通过厚度值的选择和钣金件属性的更新之后,再次求解计算得出减重之后的模态频率和刚度值,验证了减重后的可靠性。

2 白车身仿真模型建立及处理

2.1 几何模型

本文研究的白车身整体构成包括车身前机舱(图1a)、车身左右侧围(图1f)、车身前地板(图1b)、车身后地板(图1c)、车身顶盖(图1e)以及车身后围(图1d)六个总成。主要包括了347个钣金件,各总成之间的钣金件通过焊点的方式进行焊接,最后将六个总成拼接成一个完整的汽车白车身模型,完整的白车身几何模型如图1所示。

图1 白车身部件及整车网格模型

2.2 有限元模型处理

抽取中面:由于白车身的部件大部分都是薄壁钣金件,同一钣金件部件的不同地方的厚度都是一致的,为了后期的网格划分处理,需要对钣金件进行中面的抽取,本文采取HyperMesh中的Midsurface的skin offset算法进行中面抽取,该算法适合于对钣金件类型的部件进行中面抽取处理,得到的中面的结构效果比较好。

网格类型和尺寸的选择:利用有限元法施加所需工况前,需要应用BatchMesher批处理功能模块对几何模型进行批处理网格划分,网格的类型有体单元和壳单元。由于汽车白车身都由不同厚度的薄壁钣金件组成,在汽车行驶的过程中需要承受拉应力、弯曲应力和扭转力,而壳单元能够抵抗扭转和拉压变形,所以白车身的网格划分的类型将选择壳单元。壳单元包含了四边形网格和三角形网格两种,为了避免由于变形过大导致分析结果的不准确,网格的划分大部分采用四边形网格,局部采用三角形网格。将整个白车身有限元模型的三角率控制在4%的范围内,更好的保证了分析结果的准确性。考虑到计算精度、计算时间以及计算机的硬件条件问题,在划分白车身网格的时候,采取8mm的目标网格尺寸,最小的网格尺寸控制为4mm。局部结构特征的地方采用比较细密的网格。网格参数的设置如表1所示。

表1 白车身网格参数设置标准

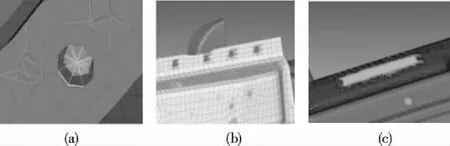

圆形孔与圆角的处理:半径小于3mm的圆形孔对分析结果影响较小,将采取填充的方式去除;半径为3~6mm的圆形孔在孔的周围划分6个网格单元,如图2a所示;半径为6~14mm的圆形孔在孔的周围划分8个网格单元,如图2b所示;半径为14~20mm的圆形孔在孔的周围划分12个网格单元,如图2c所示。当圆角半径在0~4mm范围内,在圆角弧边上不做节点施加;当圆角半径超过5mm,可在圆角弧边上添加一个或多个节点。

图2 圆形孔处理结果

车身部件之间的链接方式:在对白车身完成了各总成网格划分之后,要进行各部件的连接。本文所用到的连接方式主要有RBE2、ACM焊点、ADHESIVES黏胶,其中ACM在汽车白车身中最为常用。RBE2是一种刚性连接1D单元网格,用于模拟零件、部件之间的连接,施加在两个待连接部件的节点上,当发生变形时,两个部件都会有相同的位移量。汽车白车身上大多用于模拟螺栓连接,如图3a所示;ACM焊点是由六面体实体网格和1D单元网格RBE3组成,施加在两个连接件间,六面体实体网格夹在中层作为焊核,并由8个RBE3单元将焊核与两个部件连接在一起,实现部件间的连接;ACM焊点在连接部件时,对网格类型是否一致、节点是否对齐没有限制,对焊点的模拟具有高准确性和高效率性,因此各大主机厂广泛地应用该种连接方式处理白车身部件的连接,如图3b所示;ADHESIVES黏胶主要用于模拟研究车型的白车身的顶盖天窗的连接,其焊点类型与ACM焊点一致,形成的是一排连接在一起的焊点,充分模拟了黏胶的形状,如图3c所示。

图3 车身部件之间的链接方式

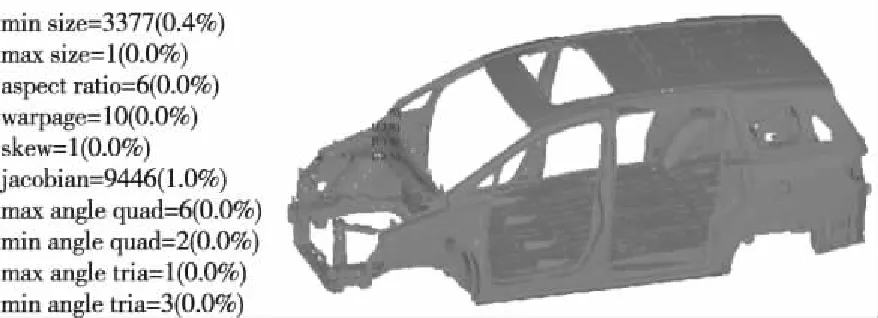

白车身总成网络与质量的检查:通过上面的各总成的网格划分与钣金件的焊点连接,完整的白车身网格模型已经搭建完成。此外还需对该有限元模型的整体网格质量进行检查,网格质量的好坏将影响到求解分析结果的准确性,在HyperMesh软件中利用2D面板的qualityindex功能进行网格质量的检查,钣金件的总数量为347,总网格单元数量919829,节点数944517个,ACM焊点六面体实体单元数7125(即ACM焊点数),不合格的网格数量很少,comp.QI值达到了203522.56,如下图4所示,总体网格质量比较好,能够进行后期的工况分析。

图4 整体网格质量数据图

2.3 材料选择与属性的赋予

本文的主要研究目的是通过尺寸优化达到白车身轻量化的目的,所以白车身钣金件材料的选择选用普通钢材即可。钣金件间ACM焊点的实体单元材料以及顶盖与横梁之间ADHESIVES黏胶的实体单元的材料也有其各自的设置,三种材料的对应参数如下表2所示。

表2 相关材料对应参数表

3 有限元分析及轻量化设计

3.1 优化的理论基础

本文的白车身轻量化研究针对钣金件的厚度尺寸进行优化。涉及变量、约束和目标三个要素,变量是待优化钣金件的厚度参数,约束是减重求解计算过程中的限制条件,而目标则是变量经过多次迭代求解计算所要达到的最终目的对应的函数,具体的数学关系表达式如下

()=(,,,…,)

(1)

()≤0(=1,2…,)

(2)

≤0 (=1,2,…,)

(3)

(4)

3.2 优化及分析对比

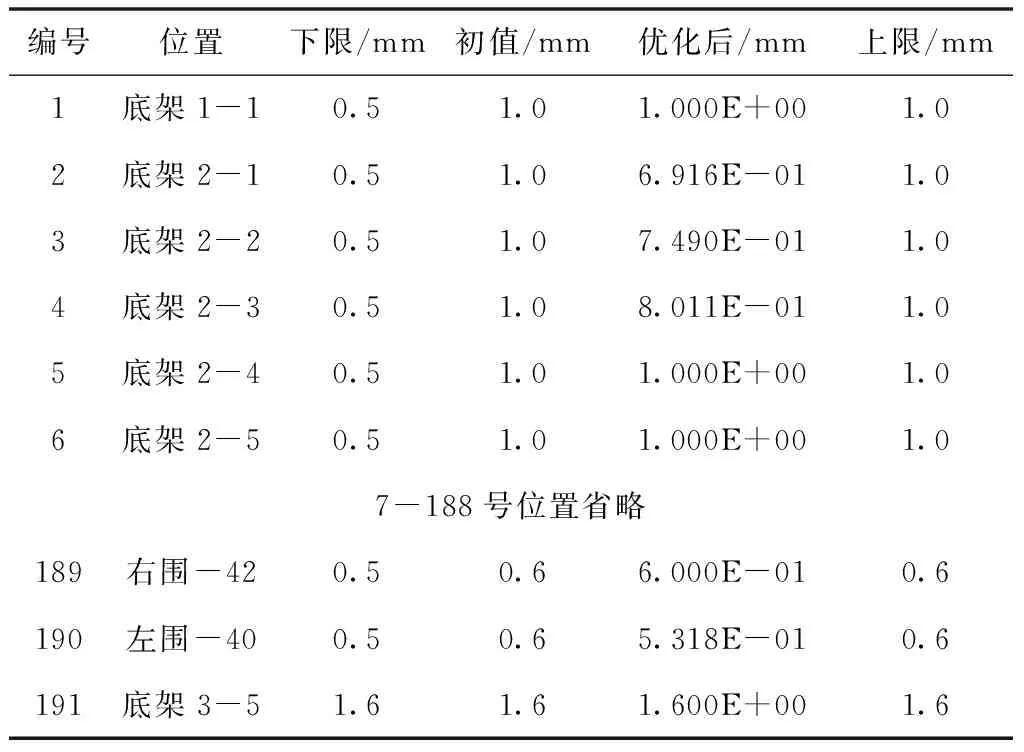

要实现白车身轻量化目标,需要先确定用于轻量化的钣金件,即建立优化变量;本文研究的选取大的钣金件的厚度作为轻量化设计的待优化变量,总共建立了191个待优化变量,并将其优化的厚度上下限设定了范围,部分设计变量的具体设置如表3所示。分析时将原白车身扭转刚度值和一阶扭转模态频率值作为约束条件,扭转刚度值约束范围设置为扭转工况下扭转载荷加载点的Z向位移,左测加载点小于3.2mm,右侧加载点小于3.3mm,即尽可能的保持的扭转刚度值;一阶扭转模态频率值约束范围设置为第2阶扭转模态频率值大于21Hz。车身轻量化的目标函数为在约束条件下使设计变量的参数值的综合效果达到最小值,即使车身的总质量达到最小值。表3表示了优化参数设置及优化后的结果。可以看出优化后的设计变量的参数值都有了不同的变化,即白车身的各个钣金件的厚度都有了不同程度的降低,将各钣金件属性的厚度值按照表3进行更新,并通过HyperMesh软件显示出优化后的白车身总质量为411.7kg,相比于原始白车身重量434.8kg,减重了23.1kg,减重比例达5.31%。

表3 优化参数设置及优化后结果

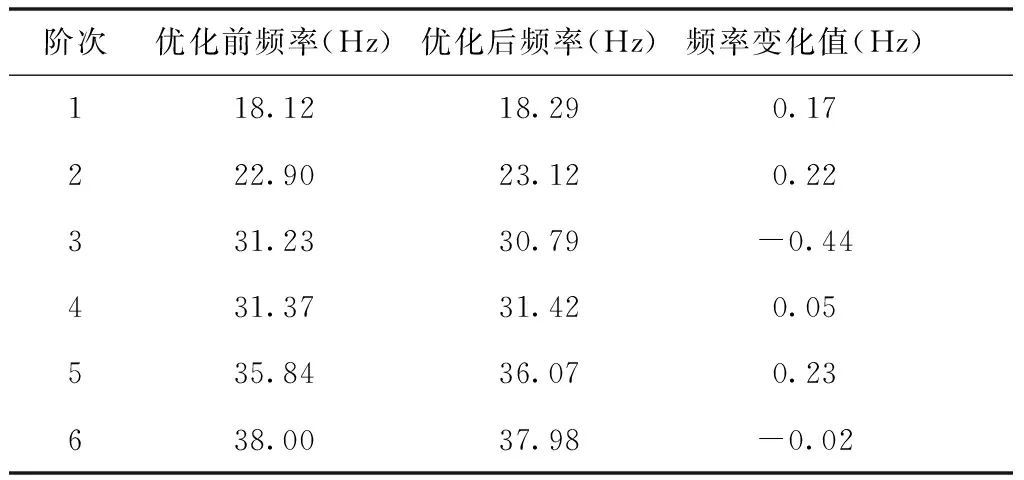

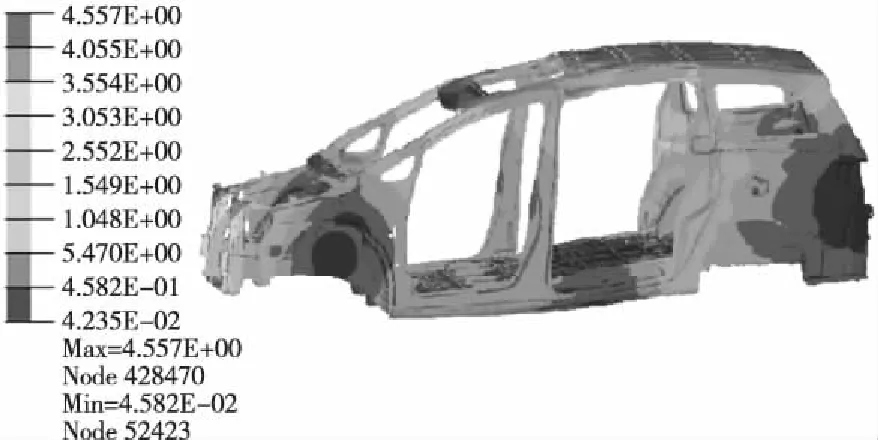

1)模态分析及优化前后对比

在进行优化时需要将原白车身模态固有频率值作为约束条件。优化后需要再次进行模态分析以确保其可靠性。优化前后各阶模态固有频率如表4所示。优化前后振型云图基本保持不变。前六阶振型如图5-10所示。从图中可以看出,一阶振型为该白车身顶盖位置,天窗框架处的弯曲振动。第二阶为白车身的一阶扭转振动。第三阶为白车身顶盖的弯曲振动。第四阶为白车身前机舱横梁的弯曲振动。第五阶为白车身的一阶弯曲振动。第六阶为该白车身顶部二阶弯曲振动。根据文献[12,13]知汽车在运行时会受到来自地面的振动冲击,如果车身固有频率在20Hz以内可能发生共振。本文计算的结果只有一阶固有频率在20Hz以内,但是通过观察振型发现此阶模态为局部模态,当汽车车身装配完成,安装天窗之后此薄弱环节就会消失。从第二阶开始固有频率即开始大于20Hz在设计标注范围之内。从表4看出优化前后固有频率值第一阶和第六阶略微降低,一、二、四、五节均有不同程度增加。所以减重优化后并未增加其运行时发生共振的风险。

表4 优化前后模态频率对比

图5 1阶模态振型分布图

图6 2阶模态振型分布图(一阶扭转)

图7 3阶模态振型分布图

图8 4阶模态振型分布图

图9 5阶模态振型分布图

图10 6阶模态振型分布图

2)优化前后刚度分析对比

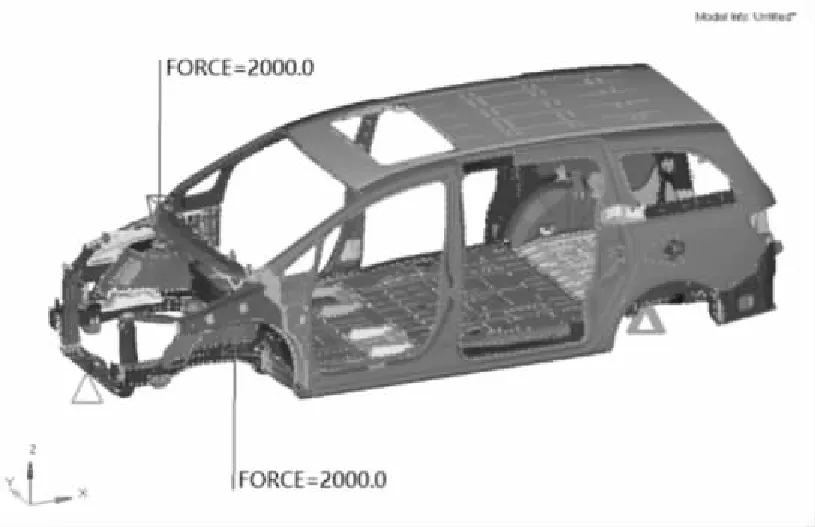

汽车在行驶的过程中,左右两轮会受到来自地面不同路况的的载荷,当左右两边轮胎所受的载荷不一致时,车身会出现扭转的现象,进而产生白车身的扭转变形。利用有限元分析法分析白车身的扭转刚度,需要对白车身有限元模型施加模拟扭转所需的约束条件和载荷,根据相关文献[14,15]可知,对于承载式SUV白车身,目前常见的边界条件是在白车身后左、右避震安装处施加X、Y、Z、三个平动约束,同时在白车身纵向中心线上施加Z向平动约束;扭转载荷则施加在白车身前左、右避震器安装处,大小为2000N,方向为Z向负、正相反方向,如图11所示。

图11 扭转工况边界和载荷条件施加图

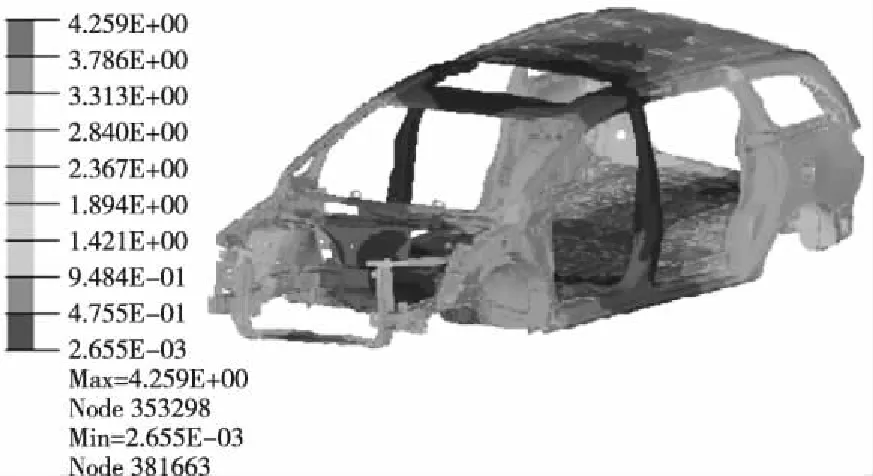

本文通过仿真分析计算了轻量化前后扭转刚度变化情况。在扭转工况下,白车身扭转力加载点的左、右侧位移量为3.147mm、-3.285mm,计算得减重后的扭转刚度为GJ=19581.728N·m/deg,对比减重前GJ=19853.270N·m/deg虽有所下降,不过仍然符合车身的设计标准。车身最大应力值194.3Mpa,与减重前的应力值192.720Mpa相比相差无几,仍远小于材料的屈服强度,扭转工况下减重后白车身位移云图如12所示。

图12 减重后扭转工况下位移云图

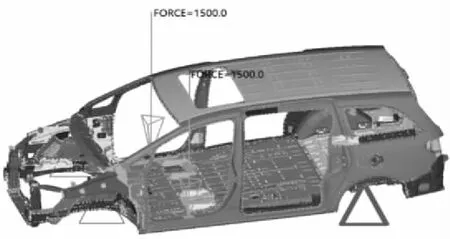

汽车在行驶过程中需要承载许多外来的重量,对于承载式SUV白车身来说,需要承载汽车的绝大部分的零部件,如发动机、变速箱、悬挂等,以及行驶过程中的驾驶员和乘员的重量,此时汽车白车身会受到一个垂直方向上的纵向张力,使汽车白车身出现垂直方向上的变形,当其弯曲刚度越小,变形量将越大,车身会存在断裂的安全隐患;此外其弯曲刚度越小,白车身的一阶弯曲模态频率将越低,使行驶的过程中引起共振现象的可能性增大,从而导致振动和噪声值将增大,严重影响汽车的NVH评价指标及其性能,所以在车身设计过程中,需要对白车身的弯曲刚度进行分析并加以提高,以确保汽车行驶的安全性。本文分析了减重前后该白车身的弯曲刚度,并进行了对比分析。为了利用有限元法计算白车身的弯曲刚度值,需要施加相应的边界和载荷条件模拟车身的弯曲工况。常用的边界条件是在前左、右避震器Y、Z二个方向施加平动约束,以及后左、右避震器X、Y、Z三个方向施加平动约束。弯曲工况载荷则是在车身左、右侧围两侧的门槛上各施加集中载荷1500N,方向沿Z轴负方向,具体的施加方式和位置如图13所示。

图13 弯曲工况约束、载荷施加图

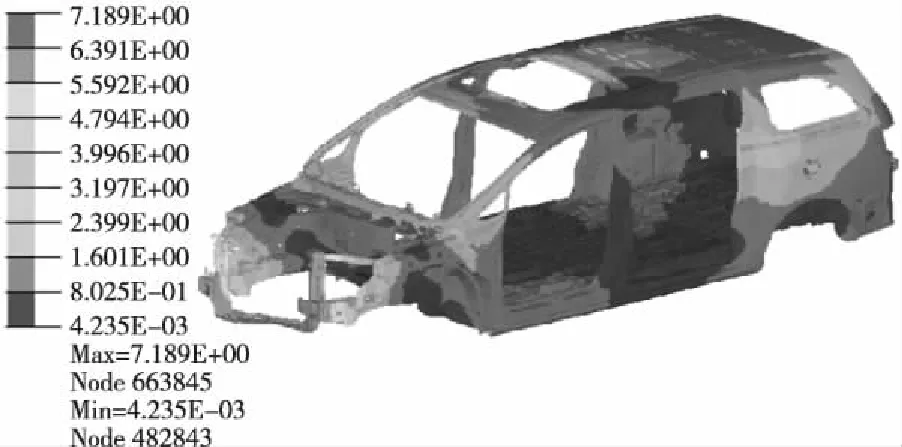

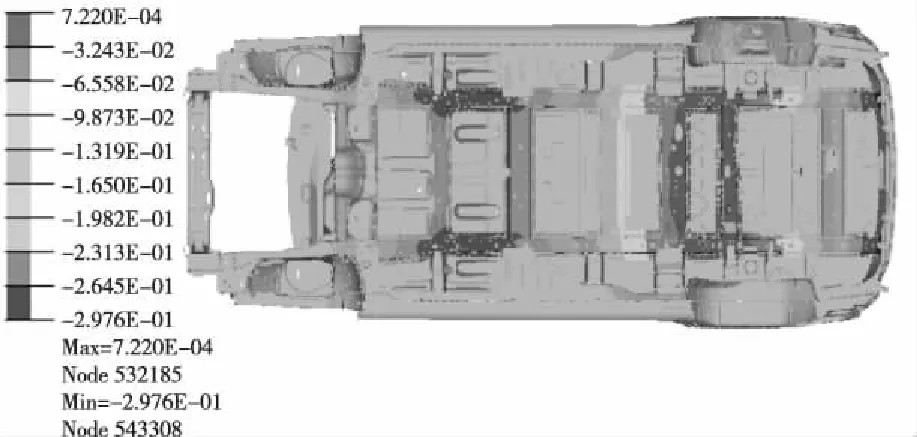

通过计算发现:弯曲工况下白车身底部纵梁和横梁在Z轴方向上的最大位移为0.2976mm,减重优化后的车身弯曲刚度EI=10080.645N/mm,相比于减重前的EI=10334.137N/mm虽有所下降,但仍在弯曲刚度的标准值范围内,车身的整体的应力值比较小,但是较大的应力位于载荷集中处,为239.1Mpa,依然小于材料的屈服强度,白车身底部纵梁、横梁在Z轴方向的位移云图如图14所示。

图14 底部纵梁、横梁位移云图

4 结论

本文建立了某轿车白车身3d数值模型,经过处理后得到了其有限元网格模型。对其进行了模态分析、扭转刚度分析及弯曲刚度分析。利用分析的结果作为轻量分析的约束条件,对其只要钣金件的厚度进行了轻量化设计。使其各部件厚度均有不同程度的降低。使其总重量减轻23.1kg,减重比例达5.31%。减重前后各阶固有频率值及扭转刚度和弯曲刚度变化不大,均在标准范围之内。