浅谈U形管式换热器制作质量的控制

2022-10-24李英杰

李英杰

(山西阳煤化工机械(集团)有限公司,山西 太原 030032)

1 U形管式换热器简介

在工业生产中,用于实现物料之间的热量传递过程的一类设备,统称为换热器[1,2]。按照结构,可分为固定管板式换热器、U形管式换热器、浮头式换热器、板式换热器等。其中固定管板式换热器、U形管式换热器、浮头式换热器是最为常用的换热器。固定管板式换热器结构简单,管束不可拆卸,适用范围有限;U形管式换热器因换热管两端均固定在同一管板上,热胀冷缩时管束可自由伸缩,且管束可拆卸,便于壳程及管束的清洗,常用于管、壳程温差较大、壳程介质容易脏、管束表面需要经常清理的环境[3];浮头式换热器采用列管结构,但副管板一侧增设浮头结构,通过该浮头结构实现列管中液体的折流作用,浮头固定在管束上,与壳程不直接接触,热胀冷缩时管束也可自由伸缩,另外该类换热器的管束也可拆卸,便于内部的清理,但该类换热器结构相对复杂,检修工作量大,且容易出现内漏现象。

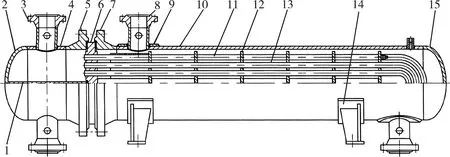

U形管类换热器由管束、壳程、管箱三部分构成,其中管束为其核心结构,由管板、U形换热管、折流板或支撑板、拉杆、定距管等组成,见图1。

1-隔板;2-管箱封头;3-管箱接管;4-管箱筒体;5-管箱设备法兰;6-管板;7-壳程设备法兰;8-壳程接管;9-补强圈;10-壳程筒体;11-定距管;12-折流板或支撑板;13-U形换热管;14-鞍座;15-壳程封头

U形管式换热器的换热管两端对称布置在同一管板上,该结构使U形管能够自由伸缩,适用于管、壳程温差较大的工况;U形管束可以从壳体内抽出,便于管束外侧及壳程内部的清洗,适用于壳程介质易结垢的工况。鉴于U形管的结构特点,位于管束内部的管子不易更换,若要更换需将外侧管子拆除后一并更换。

2 U形管式换热器制作质量控制

2.1 管束制作质量控制

2.1.1 U形管制作

U形管弯制:U形管的弯制质量直接决定后续穿管操作及换热器运行的情况,必须控制好U形管的弯制弧度及弯制后的圆度偏差。弯制弧度控制不好会导致穿管困难,操作不当还会造成换热管表面损伤,影响换热管的使用寿命;圆度偏差控制不好会影响换热管的换热效果,并造成换热管U形管端应力集中,影响换热管的使用寿命。所以,U形管弯制时,需先进行试弯,确定弯制效果满足要求再进行批量弯制,且弯制过程需及时进行查验,确保整体弯制效果。

U形管弯制后需按标准、图纸、工艺要求进行相应的固溶、热处理,以消除U形管端因弯制产生的应力,避免因应力集中影响U形管的使用性能及寿命;之后需按标准要求进行逐根试压,试压合格后再使用,避免壳程试压时因换热管泄漏导致管束不必要的拆装。

2.1.2 搭架制作

搭架需严格按照图纸要求进行搭架操作,避免搭架错误导致返工返修。同时,搭架时需考虑液体流向,避免短路影响换热效果。

2.1.3 穿管操作

穿管时需注意换热管的防护,避免换热管损伤。另外穿管时需控制好尾部换热管的间隙,既要避免间隙过窄影响流体流动,进而影响换热效果,又要保证管头的伸出长度,避免出现管头无法伸出管板的现象。

2.1.4 换热管与管板连接

换热管与管板连接形式可分为强度焊接、强度胀接、胀焊并用、内孔焊四种[4],其中胀焊并用是最常见的连接形式,适用于振动或循环载荷工况、间隙腐蚀倾向工况及管板为复合管板的情况。

换热器产品运行过程中常出现管头泄漏、管头开裂、换热管腐蚀开裂等问题,需进行停车返修,甚至导致设备的报废。控制好换热管与管板连接质量对于换热器的稳定运行至关重要。换热管与管板连接时需按照工艺要求进行相应的焊接、胀接等操作。一要保证管头的焊接质量,避免因焊接问题导致开裂、泄漏;二要保证胀接质量,既要满足胀度要求,达到换热管与管板的连接要求,并有效避免间隙腐蚀现象的发生,又要避免过胀而影响换热管强度。

2.1.5 其他零部件装配

按照图纸要求规范装配其他零部件,以满足管束装配及使用要求。装配时需注意换热管的防护,施焊时首选氩弧焊焊接,避免对换热管造成损伤。

2.2 壳程制作质量控制

2.2.1 筒体组焊

筒体需控制好组对错边量,为施焊做好准备;施焊时控制好焊接参数,提高一次探伤合格率,减少不必要的返修,尤其是薄壁筒体,返修极易造成返修位置的塌陷。

2.2.2 接管装焊

接管开孔划线时要找准基准,一般以端部设备法兰螺栓孔为参照,避免划线偏差导致接管装配不正,从而影响换热器的正常装配。接管装焊时需提前打好防变形支撑,避免接管焊接变形,从而影响管束的套装及现场的拆装。

2.2.3 其他零部件的装焊

按照图纸要求规范装配其他相关零部件,以满足换热器使用要求。

2.3 管箱制作质量控制

2.3.1 接管装焊

划线时需找准基准,一般以端部设备法兰螺栓孔为参照,避免划线偏差导致接管装配不正影响设备的正常装配。

2.3.2 隔板装焊

隔板装焊前需打好防变形支撑,热处理及机加工后再行拆除,避免隔板变形影响管箱装配。对于大直径换热器在设计时需考虑是否增设隔板防变形支撑件。实际中大直径换热器产品制作过程中常因隔板变形导致管箱无法正常装配或装配后隔板槽位置达不到要求的密封效果。

2.4 其他工序制作质量控制

2.4.1 管束套装

套装前需对壳程筒体及管束进行仔细检查,确保零部件装配齐全。壳体及接管内部无超标缺陷,且飞溅、焊渣等杂物已清理干净。

有补强圈的接管在管束套装前需按标准要求进行气密试验,避免套装后补强圈泄露导致返工返修。

管束卧式套装时采用护板吊装,避免换热管变形损伤并影响套装。另外,管束套装时要杜绝强力套装,套装过程需控制好管束与壳体的间隙,避免对管束造成损伤。

2.4.2 管箱装配

管箱装配前需确保零部件装配齐全,管箱内部及接管内部无超标缺陷,且飞溅等杂物已清理干净。

2.4.3 打压验证

设备完工后需按标准、图纸及工艺要求规范进行耐压试验,一是验证设备的承压性能及安全性能,二是进一步消除换热器的残余应力,避免应力集中造成的质量隐患。试验时需仔细检查,重点检查设备法兰、接管及补强圈,确保设备耐压试验合格。

3 结语

U形管式换热器作为最常见的一种换热器,其制作质量直接影响其使用性能及安全性能,只有严格控制各关键点,针对易发生问题的节点提前采取有效的防范措施,并规范操作、严格把关,才能有效控制其制作质量。