废覆铜板浸出残渣无害化中和处理研究

2022-10-24李雨欣仉丽娟任凌霄王慧雅丁克强周洪波

范 越 李雨欣 仉丽娟, * 任凌霄 王慧雅 王 艺 丁克强 周洪波

(1.南京工程学院 环境工程学院,江苏 南京 211167;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083)

随着电子产业的高速发展及产品的更新换代,作为电子产品原料的覆铜板的生产和发展也越来越快。2020年,我国覆铜板年产量已达到了7.29×108m2,占全球总量的80%[1]。但是线路板生产加工过程中会产生0.14~0.41 kg·m-2的废覆铜板边角料。依据2020年覆铜板的年产量,可估算出废覆铜板年产生量为10.2万吨~30.0万吨[2,3]。

废覆铜板边角料中含大量的可回收有色金属(如Ag、Cu、Fe、Al、Pt等)。鉴于金属回收价值和技术局限性,当下的回收工艺主要集中于从该废料中回收金属铜。目前,企业大多采用湿法分选回收工艺从废覆铜板中获得铜粉[4]。然而,由于湿法分选处理技术具有一定的限制性,浮选后会产生大量的残渣。这些残渣残留有0.5%~1.5%的铜,还含有大量的树脂、纤维及溴代阻燃剂等有害物质,已被列入《国家危险废物名录(2021年版)》。分选残渣的堆放不但占用大量的土地,而且残渣中的重金属及阻燃剂等有害物质可通过生物、物理、化学等方式加速释放到环境中,对我们的生存环境及人体健康造成威胁[4]。

传统重金属回收工艺,如火法冶炼、湿法提取(酸浸法和氨浸法)等[5-10],用于回收废覆铜板分选残渣中的残留金属铜时,存在过程复杂、二次污染严重、成本高或风险大等不足。生物冶金技术作为新兴提取工艺,具有成本低、环境友好和低污染等优点,尤其适合成分复杂、低品位、难降解的含金属废料的处理。生物冶金技术可以达到浸提废覆铜板分选残渣中金属的目的[11,12],但生物浸出后产生的生物浸出渣偏酸性,且含有大量的树脂、纤维及溴代阻燃剂等有害物质,故不能随意排放,还需进一步开展无害化处理。

生物浸出渣的处理方式有回转窑挥发法(又称威尔兹法)、烟化炉连续吹炼法及制备石膏粉法等。如,中国大多数锌冶炼厂采用威尔兹法处理锌浸出渣;一些工厂对锌浸出渣也采用湿法处理,即先通过高温高酸浸出,然后采用不同方法通过形成易于过滤的沉淀物以去除浸出铁;我国云南的一家公司使用烟化炉法处理锌浸出渣;也可以将浸出渣制成建筑石膏粉,如利用含铜污泥的生物浸出渣制备抗水建筑石膏粉。这些工艺能耗高、成本高,并不能完全无害化处理浸出渣,需要进一步进行终渣固化处理[13-17]。

对废覆铜板分选残渣进行生物浸出脱除重金属后,废渣中98%以上的铜被浸出,浸出后产生的生物浸出渣偏酸性(pH约为2.5)[18]。目前对该类废覆铜板的生物浸出渣进行无害化处理的研究较少。本研究在已有研究的基础上,通过选用CaCO3和Ca(OH)2作为中和处理材料,采用不同中和处理方案对生物浸出渣(企业堆渣和野外堆渣)进行无害化处理,旨在减少其对环境的污染。

1 实验

1.1 实验主要原材料

实验中所选用的废覆铜板分选残渣(包括企业堆渣和野外堆渣)首先经过生物浸出处理,溶出其中98%以上的铜。具体生物浸出条件:固形物含量30%,初始pH 2.1,浸出3~5 h,生物浸出渣pH约为2.5。该生物浸出渣用于后续中和无害化处理研究。

1.2 中和实验方法

采用不同方案对生物浸出渣进行中和处理,主要考察H2O2预处理、两级中和处理和中和处理材料(CaCO3和Ca(OH)2)对生物浸出渣无害化处理的影响,具体方案如下。

首先选用CaCO3作为中和处理材料,考察H2O2预处理(实验方案1、2)、两级中和处理(实验方案3、4)的影响。

实验方案1:将生物浸出渣(pH≤2.5)进行两次水洗,缓慢加入CaCO3粉末中和至渣的pH为7.0;

实验方案2:在生物浸出渣(pH≤2.5)中加入双氧水(H2O2)预处理,将预处理好的渣进行两次水洗,缓慢加入CaCO3粉末中和至渣的pH约为7.0;

实验方案3:在生物浸出渣体系(pH≤2.5)中缓慢加入CaCO3粉末进行第1次中和,调至体系pH<4.5,接着进行固液分离;分离渣水洗两次,然后缓慢加入CaCO3粉末进行第2次中和,至渣的pH约为7.0;

实验方案4:在生物浸出渣体系(pH≤2.5)中加入H2O2进行预处理,再缓慢加入CaCO3粉末进行第1次中和,直至体系pH<4.5,接着固液分离;分离渣水洗两次,然后缓慢加入CaCO3粉末进行第2次中和,至渣的pH约为7.0。

综合上述CaCO3中和处理生物浸出渣的结果,选用上述最佳方案考察Ca(OH)2为中和处理材料对生物浸出渣的影响(实验方案5),并与上述以CaCO3为中和处理材料实验进行比较。

实验方案5:在生物浸出渣体系(pH≤2.5)中加入H2O2进行预处理,第1次中和加入Ca(OH)2,调至体系pH<4.5,进行固液分离,分离渣水洗两次;第2次中和时加入Ca(OH)2,中和至渣的pH约为7.0。

1.3 理化参数分析方法

实验过程体系pH主要通过pH S-3C型pH复合电极测定。采用电感耦合等离子体发射光谱仪检测金属含量。

2 结果与讨论

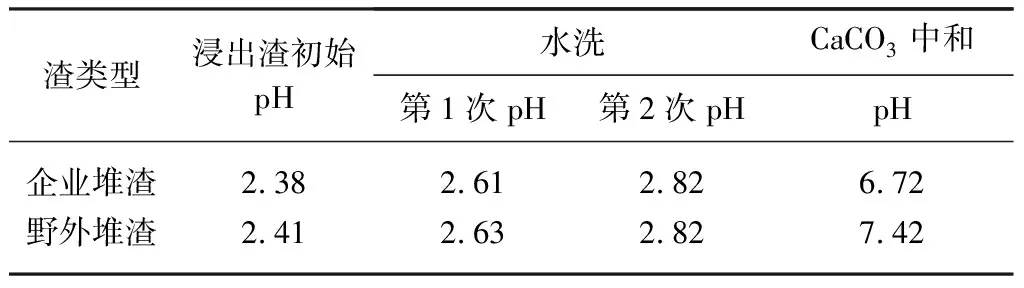

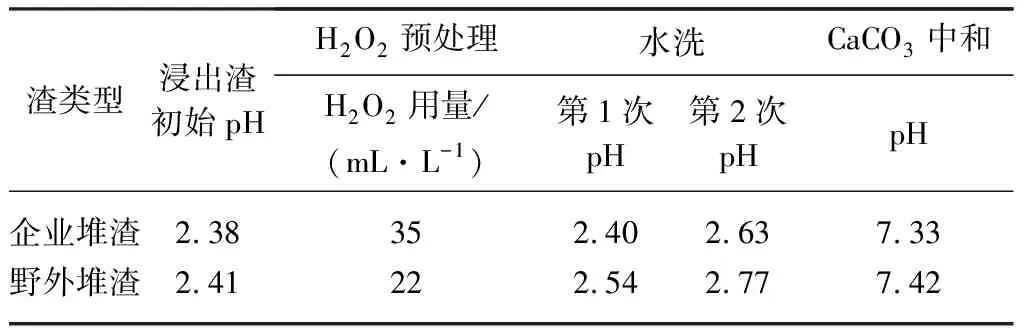

2.1 H2O2预处理对浸出渣中和处理的影响

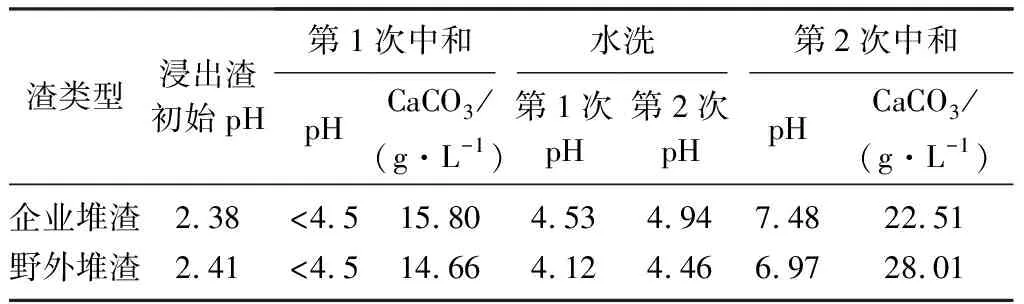

表1 生物浸出渣CaCO3中和实验方案1流程及结果

表2 生物浸出渣CaCO3中和实验方案2流程及结果

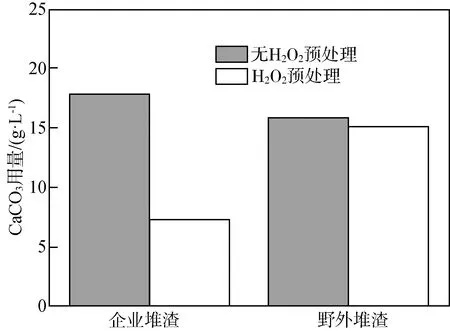

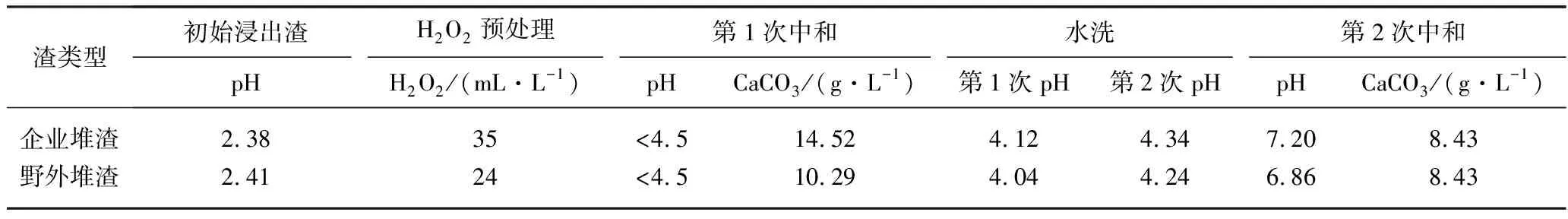

图1 双氧水预处理对生物浸出渣中和的影响

2.2 CaCO3两级中和处理对浸出渣中和处理的影响

采用CaCO3两级中和处理对生物浸出渣进行无害化处理,具体操作及结果如表3和表4所示。实验方案3中,首先加入CaCO3进行第1次中和,调至体系pH<4.5;接着进行固液分离,分离渣水洗两次;最后加入CaCO3粉末进行第2次中和,至渣pH约为7.0(企业堆渣中和处理CaCO3用量总计约为38.31 g·L-1,野外堆渣中和处理CaCO3用量总计约为42.67 g·L-1)。方案4首先在初始体系(pH≤2.5)中加入H2O2进行氧化预处理;然后加入CaCO3进行第1次中和,调至体系pH<4.5;接着固液分离,分离渣水洗两次;最后加入CaCO3粉末进行第2次中和,调至渣pH约为7.0(企业堆渣中和处理CaCO3用量总计约为22.95 g·L-1,野外堆渣中和处理CaCO3用量总计约为18.72 g·L-1)。

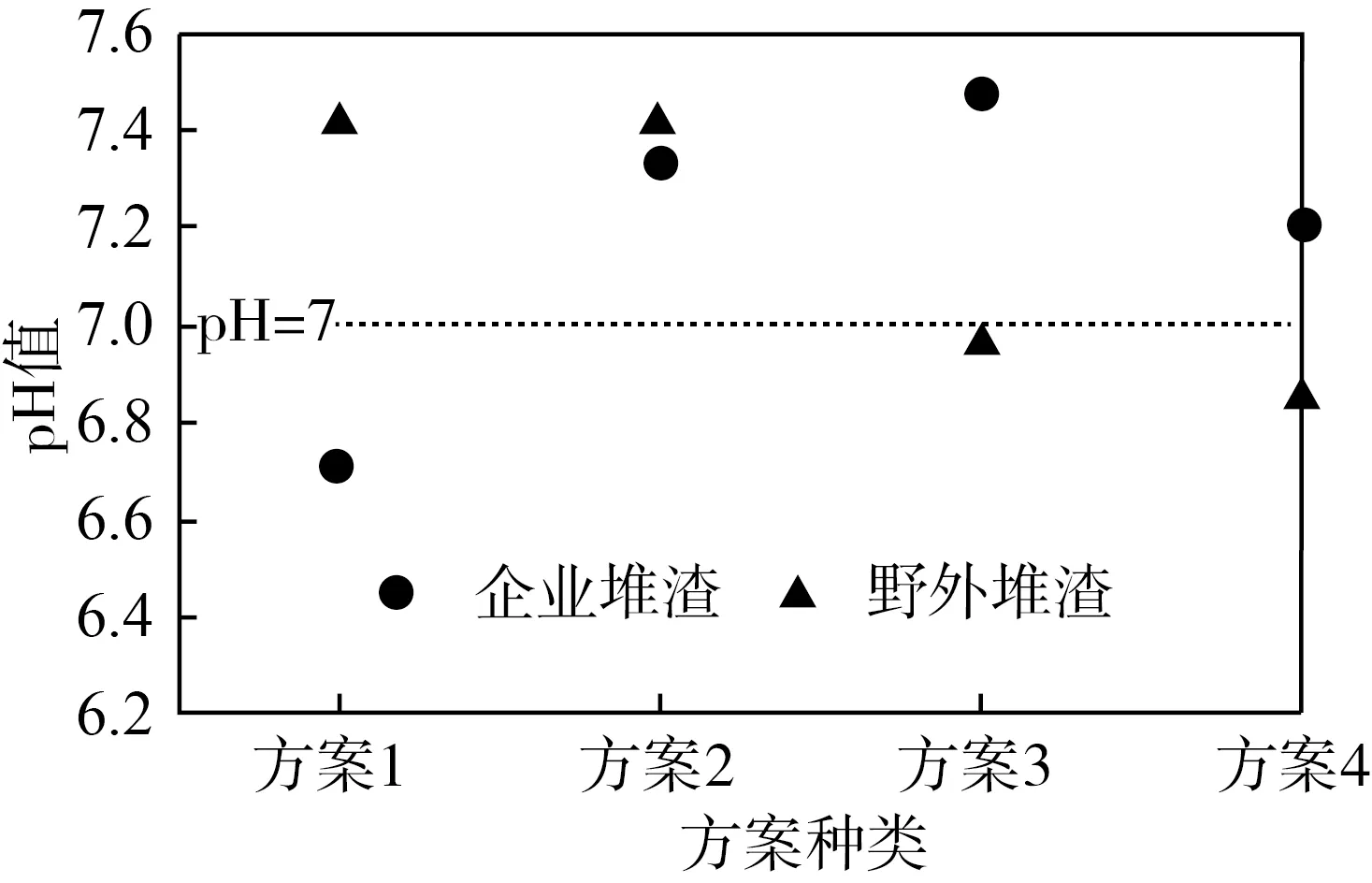

表3 生物浸出渣CaCO3中和实验方案3流程及结果

表4 生物浸出渣CaCO3中和实验方案4流程及结果

与实验方案3相比,方案4在第1次中和处理前多了一步用双氧水预处理的过程,经过预处理后的浸出渣,第1次中和处理所需的CaCO3用量比未经过预处理时的用量有所减少(1.28~4.37 g·L-1)。在两次水洗后,都再进行第2次中和,比较发现经过预处理(方案4),第2次中和的CaCO3用量减少了62.55%~69.90%。

图2为四种方案中和处理后的浸出渣的pH与中性pH的对比。由图2可见,方案1和方案2中只经过一次中和处理后的渣的pH与中性pH(pH=7)差值较大,渣较不稳定;依据方案3,经过两次中和处理后,野外堆渣的pH接近7,较为稳定,但企业堆渣的pH与中性pH差值较大,不稳定,且方案3的中和渣过滤处理时较麻烦、耗时长。比较方案1、2和方案3可见,经过两次中和处理后的渣的pH更加稳定,说明中和处理次数对渣的pH稳定性有一定的影响。综合比较四种方案中和处理后渣的pH(图2),企业堆渣由方案1的酸性(pH=6.72)变化为方案3的碱性(pH=7.48)。经过方案4可得到最佳的中和处理效果(pH=7.2,且较为稳定)。野外堆渣由方案1的碱性(pH=7.42)变化为方案3的酸性(pH=6.97)。经过方案4可得到最佳的中和处理效果(pH=6.86,且较为稳定)。

图2 四种方案中和处理浸出渣后的pH值

综上所述,方案4呈现最佳结果,生物浸出渣过滤性(易于固液分离)和中和处理效果(中和后渣pH为7左右,且较为稳定)均较佳。

2.3 中和原料对浸出渣中和处理的影响

实验过程中发现,CaCO3用量差异大、不稳定。这主要归因于CaCO3中和处理生物浸出渣时反应速度慢,中和处理时间过长,容易使CaCO3添加过量,造成中和成本增加。为了进一步优化生物浸出渣中和处理工艺,继续考察并比较了以Ca(OH)2作为中和处理剂时的处理效果。

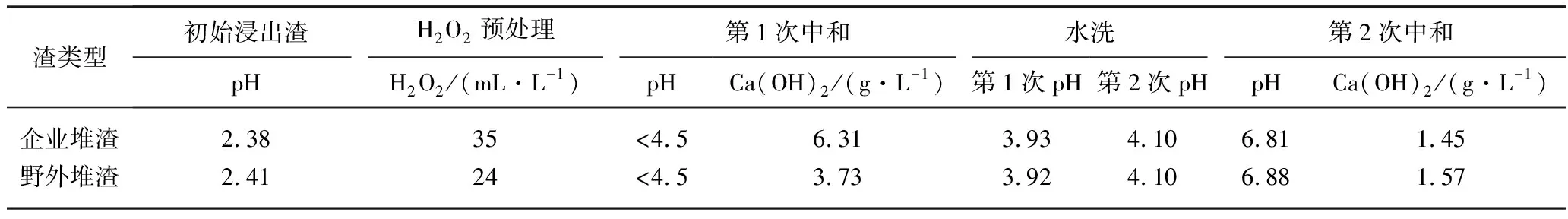

表5为生物浸出渣在Ca(OH)2中和条件下的实验方案流程及结果。比较表4和表5,中和时所需的CaCO3用量都几乎是Ca(OH)2用量的三倍(总计CaCO3用量为19~23 g·L-1,Ca(OH)2用量为5~8 g·L-1)。Ca(OH)2微溶于水,使溶液呈碱性,在碱性条件下Fe3+比Fe2+更易发生沉淀反应,使用Ca(OH)2作为中和原料,更加清洁节约。无论是企业堆渣还是野外堆渣,中和处理后,都是选用Ca(OH)2作为中和材料时,中和后渣pH更接近7,渣稳定性更好。

表5 生物浸出渣Ca(OH)2中和实验方案5流程及结果

与CaCO3中和处理过程相比,Ca(OH)2中和生物浸出渣反应速率快,中和剂使用量小(企业堆渣中和处理总计Ca(OH)2用量约为7.8 g·L-1,野外堆渣中和处理总计Ca(OH)2用量约为5.3 g·L-1),获得的中和渣过滤性及稳定性均较好。

2.4 浸出渣重金属毒性检测

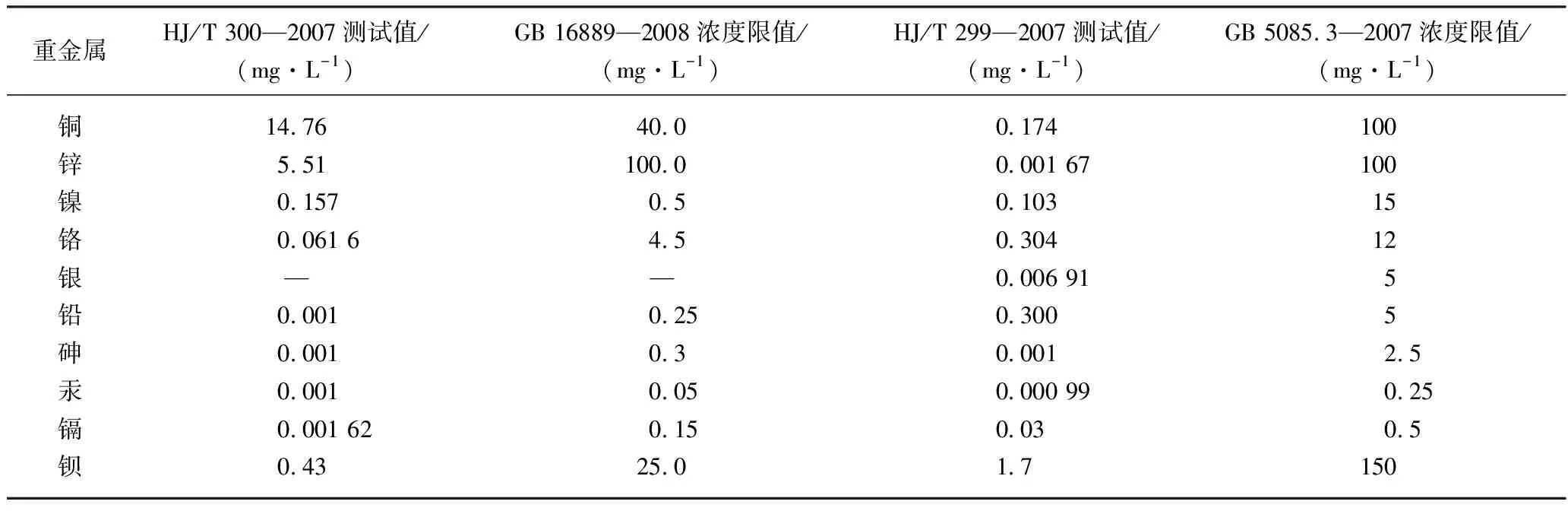

根据《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》(HJ/T 300—2007)和《固体废物 浸出毒性浸出方法 硫酸和硝酸法》(HJ/T 299—2007)分别对处理后浸出渣的浸出液进行了分析和检测,结果如表6所示。样品中各重金属组分的质量浓度均未超过《生活垃圾填埋场污染控制标准》(GB 16889—2008)中的浓度限值,满足填埋场的准入要求。基于重金属毒性浸出特性的危险物鉴别结果表明,处理后浸出残渣浸出液中危害成分浓度均未超过《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007),该浸出渣可进一步利用。无害化处理后的浸出渣主要含有树脂、纤维等,可进一步用于板材等的制作。

表6 浸出残渣浸出毒性的鉴定

3 结论与展望

(1)使用双氧水对生物浸出渣进行预处理能够大大降低成本、减少中和剂消耗量,也有利于中和渣的过滤处理,节约中和处理时间。

(2)CaCO3两级中和处理对浸出渣pH的稳定性有较好的作用,能有效提高生物浸出渣过滤性(易于固液分离)。

(3)相比于CaCO3,选用Ca(OH)2作为中和剂处理生物浸出渣的效果较佳。Ca(OH)2中和生物浸出渣的反应速率快、中和剂使用量小,获得的中和渣过滤性及稳定性均较好。

(4)处理后浸出渣浸出毒性结果中未有重金属质量浓度超过国标范围,不仅满足填埋场的准入要求,还可以进一步利用。

(5)中和处理后的浸出渣无害,可用于板材制作,将无害化的浸出残渣由“危险废物”变成高硬度的建筑板材,为城市建设提供绿色、优质、可循环利用的新型材料,环保且节约资源,并能降低垃圾处理成本,具有加工方法简单、适用范围广、经济、环保的优点。