钢铁表面无氰镀镉及其性能研究进展

2022-10-23宋宜强皮志超张泽齐周飞

宋宜强,皮志超,张泽齐,周飞

(1. 南京航空航天大学 直升机传动技术国家级重点实验室,江苏 南京 210016;2. 上海航翼高新技术发展研究院有限公司,上海 200433)

0 引言

腐蚀与疲劳是造成飞机结构破坏的两大重要因素,腐蚀问题不仅直接影响到了飞行安全,也造成了维修工作与维修成本的负担。我国长江流域、东部沿海地区以及南海海域空气湿度大且含盐量高,北方冬季在机场上使用的除冰剂等盐类亦会形成易腐蚀的环境。这造成了飞机在使用过程中不可避免地面临着高湿度与高盐分大气的腐蚀,因腐蚀造成的飞行事故频频发生。飞机上一般采用合金结构钢作为受力较大的结构件和紧固件材料,其耐腐蚀性能较差,特别是机翼、起落架、起落架舱以及进气道等部位的结构与螺钉、螺栓这些紧固件均为腐蚀多发区,需要进行保护。海洋性的大气环境下,腐蚀电位差较大的异种材料间容易形成腐蚀原电池从而加速材料的腐蚀,因此,一般的耐蚀性镀层不适用于这种条件下的腐蚀防护。镉镀层不仅可以隔绝钢铁和外在的易腐蚀的环境,由于其腐蚀电位在海洋性大气条件下略低于铁,镉会成为阳极性镀层,而且铁与镉电偶序接近,不易形成腐蚀原电池[1-4]。此外,镉具有自润滑的性质,特别适合于螺纹等连接零件的腐蚀防护。镉是飞机部件和钢制紧固件的首选防护性镀层,能与机身中使用的铝合金材料兼容[5]。电镀镉不能从简单的含镉盐溶液中进行,必须添加一定的络合剂,按照添加的络合剂是否含有氰化物可以将电镀镉分为氰化镀镉和无氰镀镉。氰化物能够与镉形成稳定的络离子,不易受溶液中的其他杂质影响,电镀层质量稳定[6-9]。但是,氰化物有剧毒,在生产与废水处理环节带来了很多隐患[10-11]。根据2019年的《产业结构调整目录》,氰化物在镀镉中的使用被列入淘汰类[12]。无氰镀镉采用其他络合剂替代氰化物,并经过不断改进已获得各方面不弱于氰化镀镉的性能[13]。

现有的工业生产中,无氰镀镉根据其采用的络合剂可以主要分为氨羧配位化合物镀镉[14-18]和无机镉盐(氟硼酸和硫酸盐等)镀镉[19-23]。其中,由于羧基形成配合物的pH区间为4~10,氨羧配位化合物镀镉主要在弱酸性与中性溶液中;无机镉盐镀镉中含有一定量的游离酸,溶液一般为强酸性。近年来,研究者在电镀溶液中尝试使用了一些新型的镀镉络合剂,如乙内酰脲[24]和GS-100络合剂[25]等。络合剂对阴极极化的促进作用能够获得结合力与表面质量良好的镉镀层,但是极化作用太强会导致电镀电流的允许范围小,且阴极电流效率会随之降低,氢气的大量析出往往伴随着零件的氢脆性能差,不适合用于高强度钢材上。无机镉盐镀镉有一定的低氢脆性,但溶液极化作用小,镀层表面质量较差。镉-钛合金镀层是在电镀镉基础上发展起来的,具有镉镀层类似的耐腐蚀特性和比镉镀层更优异的低氢脆性。传统的电镀镉-钛合金镀层的方式是在氰化镀镉的工艺中添加钛膏。现在采用的无氰镀镉-钛工艺排除了氰化物,在氨羧配位化合物电镀溶液配方中添加氯氧钛得到无氰镀镉-钛溶液[26]。

1 无氰镀镉技术

1.1 氨羧配位化合物镀镉

氨羧配位化合物主要包括乙二胺四乙酸(EDTA)和氨三乙酸(NTA)。EDTA与NTA与镉能够形成稳定的络合物,其络合物的稳定常数分别为16.46和9.8。不同于氰化物,EDTA与NTA均属于低毒试剂。EDTA的毒理学报告显示其无致癌与致畸作用,其二钠盐可以作为食品添加剂;NTA可以在自然环境中分解和生物降解,在洗涤剂中常作为一种除垢剂[27]。近年的一些研究通过在溶液中使用添加剂来增强电镀溶液的各方面性能。适量光亮添加剂的添加可以增强阴极极化作用[14],从而使镀层结晶细致均匀,常用的光亮剂有硫酸镍和一些有机醇类物质。表面活性剂也是一类重要的添加剂,可以起到充分润湿待镀件表面,提高均镀能力的作用。李博[17]使用Novalyte 370-A(光亮剂)获得了致密无空隙的镉镀层,电流效率ηk为98.74%。十二烷基硫酸钠是一类常见的表面活性剂,十二烷基硫酸钠和硫脲的添加可以改善以EDTA为络合剂的溶液性能,得到均镀能力接近于氰化镀镉的工艺[15]。

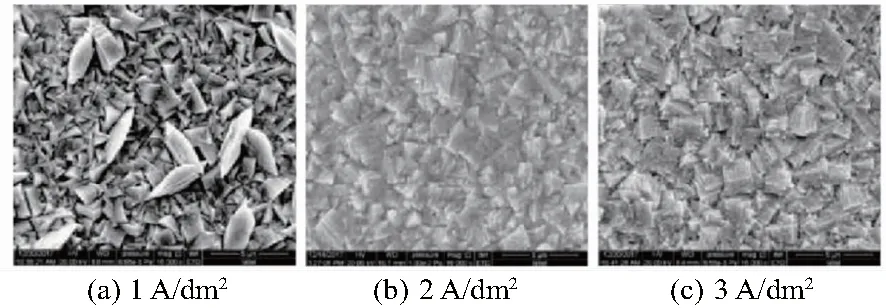

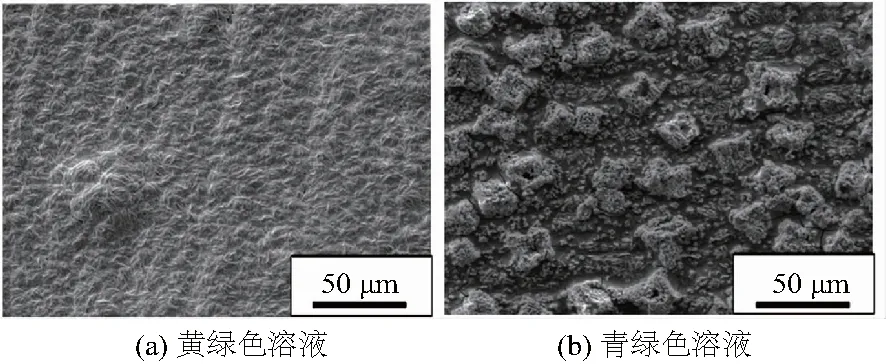

高强度钢对氢脆更敏感,因此对镀镉工艺的要求也更高。在不考虑添加剂的作用下,电流密度对镀层的氢脆性有较大影响。图1为改变电流密度情况下镀层的表面微观形貌[6],电流密度为2 A/dm2时的镀层表面是分布最均匀,排列也是最为致密;将对应的镀件进行氢脆拉伸测试,结果如表1所示[6]。随着电流密度的增大,试样断裂的时间缩短,氢脆性变差。这可能是较大的电流密度下阴极电流效率降低,析出了更多的氢气导致的[16]。郭崇武[18]开发的NCC-617酸性无氰镀镉工艺采用NCC-617系列专利络合剂,其主要成分为氨三乙酸[28]。在霍尔槽中的试验中以30 ℃、pH=6.5的条件进行了试电镀,得到的电流效率为73%,并且在试片上得到的均镀和深镀能力良好。试棒经过24 h的除氢后,经200 h的75%抗拉强度的拉伸未发生断裂,证明其氢脆性满足要求。

图1 电流密度对应的镉镀层的SEM图

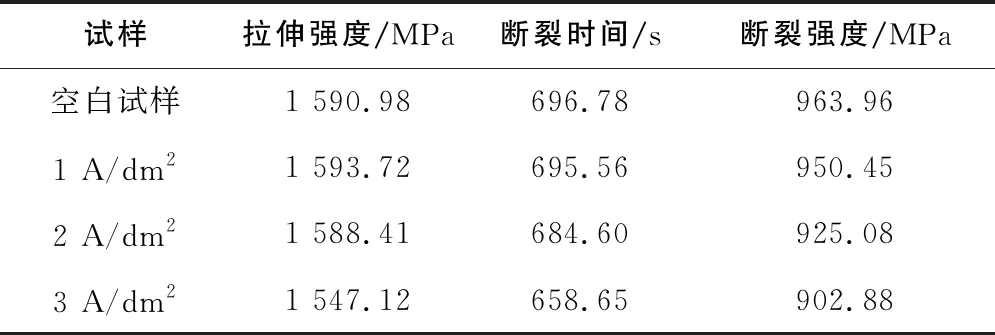

表1 不同电流密度氢脆性慢拉伸试验结果

1.2 酸性无机盐镀镉

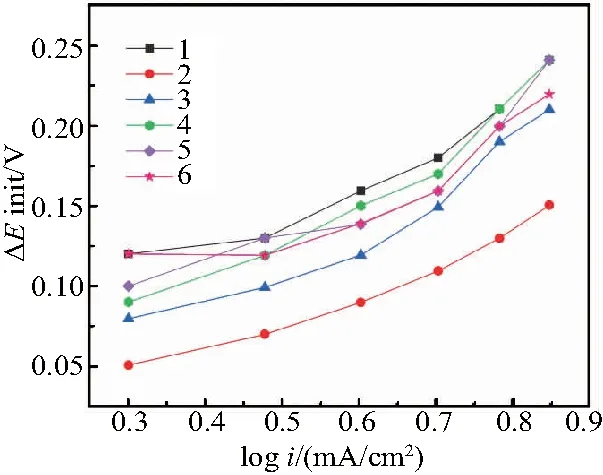

传统的无机盐镀镉包括硫酸盐和氟硼酸盐镀镉。由于溶液中没有强络合剂,溶液阴极极化作用小且均镀能力差;但是无机盐镀镉的电流效率高,在电镀一些形状简单的零部件时可以充分利用这一优势降低零部件的氢脆风险。为了降低溶液中镉盐的水解,在溶液中分别会添加一定量的硫酸和氟硼酸铵。研究发现溶液中的游离酸浓度从0上升到100 g/L的过程中电流效率呈现先增大后减小的趋势,这可能是游离酸能够促进阴极反应,但是在含量过高时造成pH过低导致析氢。此外,溶液中的镉离子浓度过低会使电流效率降低,过高的浓度会导致结晶粗糙。温度从25 ℃上升到40 ℃时,电流效率提高明显;在50 ℃以上时温度上升会降低电流效率[19]。近来,研究者们在酸性硫酸盐溶液中添加一些有机物增强溶液的阴极极化,乙内酰脲[29-31]在无氰镀金、银、铜等贵金属上已有诸多研究证实其可行性。黄勇等[24]在酸性硫酸盐溶液中添加乙内酰脲获得了与氰化镀镉相近的均镀能力,并且其电流效率79.6%,高于氰化镀镉的66.5%,结合力满足要求。SKIBINA L M等[20]在酸性硫酸盐溶液中添加N-甲基吡咯烷酮(N-MP),N-MP能够与镉离子形成稳定的络合物。图2为电镀溶液中添加不同浓度的N-MP后阴极过电位的值[20]。高浓度的N-MP的溶液过电位更大,证明N-MP的添加可以加强阴极极化作用。

1—100 mol/L;2—10-5 mol/L;3—10-4 mol/L;4—10-3 mol/L;5—10-2 mol/L;6—10-1 mol/L。

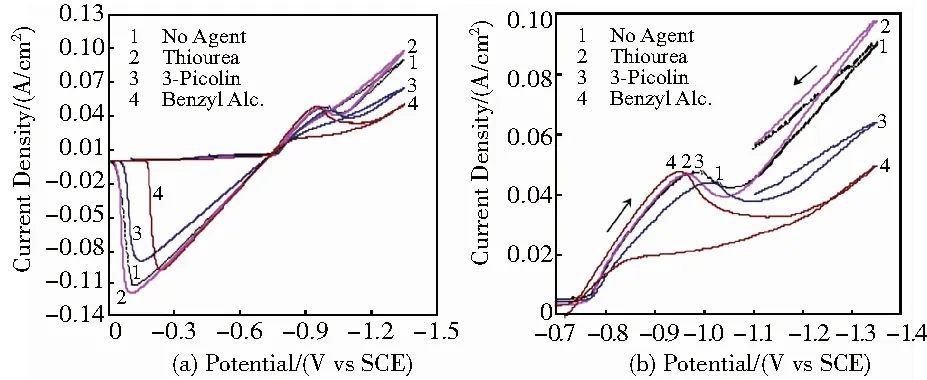

添加一定量絮凝剂、硫脲、3-甲基嘧啶、苯甲醇和季铵离子等可以改善酸性硫酸盐镀镉的性能。电镀溶液中絮凝剂的添加量从5 mg/dm3提高到40 mg/dm3时,阴极电流效率84.3%上升到97%,同时降低能耗133 kWh/t[21]。从图3[22]可以看出,在硫脲、3-甲基嘧啶和苯甲醇同时存在的情况下,镉的沉积主要表现为瞬时成核和三维生长机理。在此条件下,镉还原电位向更高的电位偏移,扩散限制电流增大,表明镉还原速率增大。沉积表面微观形貌显示,沉积表面的成核点位增加,结晶从针状生长变成明显的六边形结晶[22]。当添加的季铵离子的浓度大于溶液中活性阴离子浓度时,季铵离子会对镉的电沉积过程起到促进作用[32]。而在苯甲醇硫酸体系中,苯甲醇与镉形成络合物,促进了镉离子的还原。苯甲醇的添加可以抑制析氢和强化镉沉积速率,从而提高电流效率[33]。

图3 电镀镉溶液的循环伏安曲线(ν=100 mV/s)

酸性氟硼酸盐镀镉具有电流效率高的优点,一些工艺甚至几乎没有析氢副反应发生。采用正负双向脉冲的方法可以进一步提高酸性氟硼酸盐镀镉的电流效率,析氢电流从0.8 μA/cm2降低到0.4 μA/cm2,同时,采用强制对流的手段加强阴极表面的对流传质作用,降低阴极的极化过电位,获得了结合力强、表面结晶细致的镀层[34]。

1.3 其他镀镉

学者们在研究中尝试了一些在镀镉领域中未被广泛应用的络合剂。羟基乙叉二磷酸(HEDP)和GS-100镀镉均为碱性镀镉工艺,HEDP是一种五元酸,在无氰镀铜中已经有许多研究[35-36]。HEDP主要应用在pH>12的碱性环境中,这是因为随着pH的增大,HEDP的氢离子解离更充分,络合能力也就越强。HEDP镀镉具有不逊于氰化镀镉的均镀和深镀能力,但是电流效率低于氰化镀镉[27]。郭崇武[25]开发的GS-100系列无氰镀镉工艺溶液为弱碱性,电流效率为70.3%,电镀速率约为0.35 μm/min。

从硼酸、碘化物和溴化物的酸性盐溶液均能获得镉镀层。ABD EL HALIM A M等[37]在硼酸溶液体系中添加了一定量游离的乙酸和乙酸钠,添加剂为明胶和甲苯-4-磺酸,获得了光亮的镉镀层。试验中在直流电源上叠加了交流脉冲,通过对镀层表面微观形貌的比较,认为通过脉冲电流电镀能够得到更致密的镀层,同时观察到了电流效率略有降低,添加剂的添加对阴极极化有促进作用。在碘化物电解质溶液中,KUZNETSOV V V等[38]认为苯甲酰肼结构中的取代基R亲电与亲核的性质可以增加镉离子与苯甲酰肼结构的络合作用,从而使阴极边界层更具渗透性。ABD EL HALIM A M[39]在溴化物电解液中添加明胶和三聚氰胺,增加了阴极极化并降低了电流效率。此外,研究中还发现随着电镀时间的增长,阴极电流效率有所增加。这可能是由于阳极电流效率为100%,高于阴极电流效率,这一差异使溶液中的镉离子浓度上升导致的。

除了基于电解池原理的电镀技术,现在也已经有一些其他的沉积镉镀层的方法。侯云波[40]利用机械沉积技术在Q235钢基体上成功制备了镉镀层,镉镀层的密度达到了镉密度的85%左右,结合力达到了防腐型镀层的要求。OLIVEIRA R M等[41]采用基于等离子体的沉积方法在H13钢基材表面沉积了镉镀层,这种方式可以完全避免基于电解槽原理电镀带来的氢脆风险。

2 无氰镀镉-钛

镉-钛镀层指的是镉镀层中含有0.1%~0.7%含量的钛的一种合金镀层,传统的电镀镉-钛工艺是在氰化镀镉的溶液里添加钛膏,由于含氰化物的工艺将被淘汰,现在国内的无氰镀镉-钛溶液主要采用氨羧配位化合物作为络合剂。

镉-钛镀层具有耐腐蚀性能好,且具有低氢脆性的优点[42-44]。经过镀镉-钛工艺的试棒与原始镀件在进行氢脆慢拉伸试验时,两者在断裂时间与断口形貌上均相似,这说明无氰镀镉-钛工艺未对基体的性能产生不利的影响,可以认为无氰镀镉-钛的低氢脆性能较好[45]。镉-钛镀层的氢脆性优于镉镀层,这是因为钛在电镀还原过程中会消耗大量的氢离子,这使得在电镀过程的沉积表面不会析出大量氢气;此外,在热处理除氢过程中,镉-钛镀层的微裂纹结构使氢得以从微裂缝中析出;钛对于氢的吸附作用也使镀件中游离状态的氢减少[42,44,46-48]。

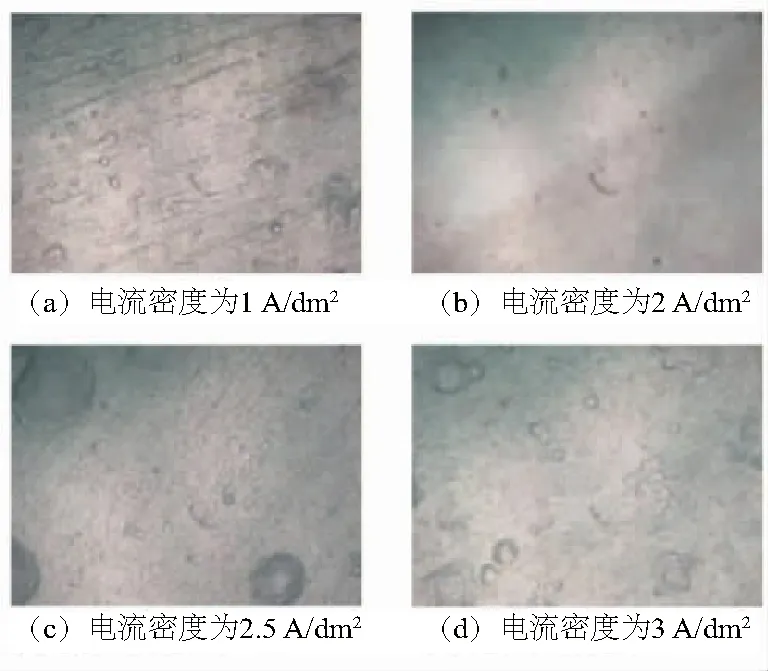

无氰镀镉-钛的缺点在于工艺稳定性较差,体现在结合力、表面质量以及镀层中的钛含量等方面。其中一个主要的原因就是无氰镀镉-钛中添加的氯氧钛不稳定,容易发生水解生成沉淀。有研究表明pH是影响无氰镀镉-钛溶液生成沉淀的主要影响因素,分析结果显示pH为5.99时沉淀主要为TiO2,而pH>7时沉淀主要为Ti(OH)4。在电镀过程中,镀层中的钛含量也可能有波动,这是因为溶液中的Ti4+会被还原成Ti3+,这从溶液颜色黄绿色变成青绿色可以明显看出,此时需要等待或添加氧化剂使Ti3+被氧化成Ti4+才能再次进行电镀。图4为同一配方的溶液分别为黄绿色和青绿色时镀层的表面质量,可以明显看出黄绿色溶液中的镀层质量较差。当青绿色溶液重新被氧化成黄绿色后,镀层质量又重新变好[46,49](本刊黑白印刷,相关疑问请咨询作者)。

图4 不同溶液条件下镉-钛镀层的微观形貌

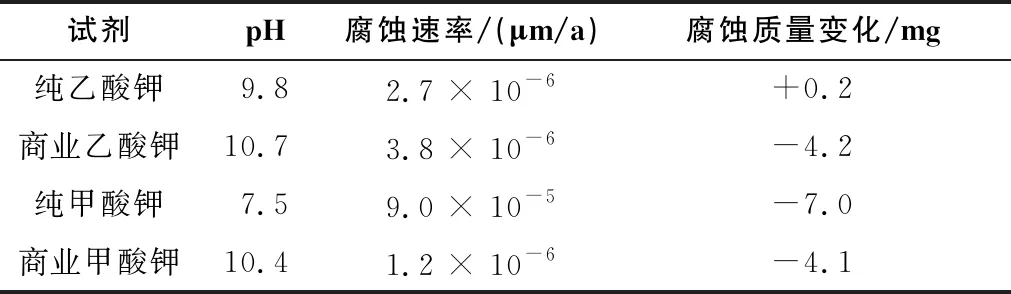

电流密度对无氰镀镉-钛的性能影响很大,在电流密度为1 A/dm2时,镀层表面有很多微小的针孔;而电流密度为2.5 A/dm2和3 A/dm2时,镀层表面有面积较大的缺陷;而2 A/dm2的表面结晶比较致密,镀层相对均匀(图5)。电化学测试表明在2 A/dm2的电流密度下得到的镉镀层在3.5%氯化钠溶液中的腐蚀电位比其他3组更正,且其自腐蚀电流更小,表明图5 (b) 对应镀层的耐腐蚀性能更好[50]。

图5 无氰镀镉-钛镀层的微观形貌

生产中会遇到无氰镀镉-钛层存在的表面结合力不好的问题,待镀件的表面状态直接影响着电镀的效果。彭东强等[51]在镀前表面处理阶段的浸蚀工艺中分别采用低浓度的盐酸溶液和硫酸溶液用来处理试件表面的氧化皮,结果显示低浓度的酸溶液难以去除待镀件表面的氧化皮,而浓度最高的一组则造成了比较剧烈的析氢。所有经过浸蚀的试样上镀层与基材结合面比未经浸蚀的更光滑,并且盐酸浸蚀的效果要好于硫酸。

3 镀层性能与失效

3.1 氢脆性能

氢脆性是镀镉工艺关注的核心问题之一,低氢脆性决定了镀件的可靠性,特别是镀镉件经常用于一些十分重要的特种领域,而高强度钢又对氢脆极其敏感,零件一旦发生脆断失效,后果将十分严重[52-53]。因此有必要关注氢脆性能的研究,并对发生的失效案例进行分析等[54-57]。

传统的持续载荷拉伸方法可以检验镀件是否满足氢脆性要求,但这种手段对于待测件是破坏性的,且长达200 h的加载时间在应用中带来了很大的限制。BELLEMARE J等[58]在研究中利用热脱附谱(TDS)分析镉镀层氢脆性与镉镀层密度之间的关系,根据实验数据,发现产生脆化所需的真实临界氢浓度阈值在0.6 ppm原子(质量为0.01 ppm)的范围内,远低于先前文献中报告的阈值。在另一篇文章中,BELLEMARE J等[59]对这个问题做了进一步的阐释。在4340钢试棒上获得了5种不同密度的镉镀层,结合200 h的持续负载测试和热脱附谱结合评估,认为镀层密度与钢的氢脆性之间存在负相关性。镀层密度会影响后续热处理除氢的效果,对密度大的镉镀层,常规的190℃加热23 h无法有效降低镀层中的氢原子含量。对热脱附谱的结果进行进一步的分析可以区分氢原子来自钢还是镀层中,这可以用来预测镀件的氢脆性以及后续热处理的效果。

镉镀层经常用于各种紧固件的防护上,NAVILLE W等[60]对M42螺钉的断裂失效过程展开研究。对螺钉表面微观形貌进行观察,发现油漆有缺陷的地方镉镀层被优先腐蚀,腐蚀产物主要由铁、镍、镉和氧组成;氢脆裂纹的氢以局部方式进入,故认为氢并不是在电镀过程中引入的。在酸性条件下,局部镉镀层与钢基体之间形成电偶,镉作为阳极发生腐蚀,腐蚀产物中氢的渗入造成了钢基体的氢脆。镉作为一种性能优秀的镀层在于其表面的均匀腐蚀,故不应在镉镀层的表面再涂覆油漆。此外,在酸性条件下,也有其他比镉更适合的镀层作为钢的镀覆材料。

3.2 腐蚀性能

镉/镉-钛镀层最主要的作用就是保护钢铁基材,避免其腐蚀失效,主要应用在各种高湿度和高盐分的环境中。因此,了解不同工作条件下镀镉/镉-钛层的腐蚀特性是研究的重点[61-63]。飞机起落架上的镀镉件在冬季不可避免要接触到较高浓度的机场除冰剂,这些盐使飞机面临严峻的腐蚀条件。HUTTUNEN-SAARIVIRTA E等[64]将机场除冰剂溶液分为4组,成分分别为纯乙酸钾、纯甲酸钾、商业乙酸钾和商业甲酸钾。分别测量了镉镀层在4种不同成分中的电化学阻抗谱和极化曲线等。将镀镉试样浸没在这几种溶液中,经过168 h后,试样的质量变化等信息如表2所示[64]。可以看出,镉镀层在甲酸钾中腐蚀速率更高,这可能是甲酸钾溶液的导电能力更强的原因;此外,在等质量百分比计的溶液中,甲酸钾的含量会更高一些,且甲酸钾溶液的pH要低于乙酸钾溶液的pH,这在商业乙酸钾和商业甲酸钾的腐蚀速率的相似上也得到了证明。

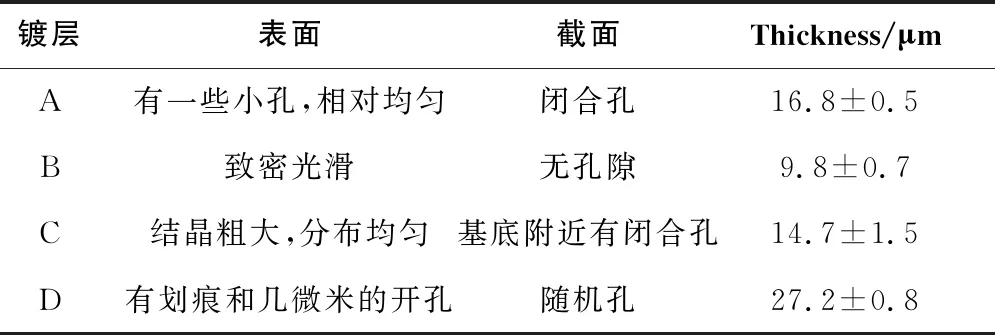

表2 不同溶液中镉镀层腐蚀试验的对比

KORPINIEMI H等[65]在HUTTUNEN-SAARIVIRTA E等的基础上继续研究了甲酸钾和乙酸钾在对镉镀层造成腐蚀上的差异,表3为研究中采用的4种不同镀层[65]。研究中发现,浓度相同的甲酸钾和乙酸钾在表面比较光滑的A与B的腐蚀速率接近,而在表面较粗糙的C和D的腐蚀速率存在差异,这可能是由于甲酸钾溶液和乙酸钾溶液对镉镀层表面的润湿效果不同所导致的。此外,具有最致密光滑表面镀层质量的B和最厚镀层厚度的D耐腐蚀性能较好,厚度中等和孔隙率较大的A和C耐腐蚀性能较差,孔隙处存在镀层腐蚀导致钢基材暴露的风险,这将导致表面形成电偶加速腐蚀[66]。某型号喷气式教练机的由于表面镉镀层的失效导致异常故障率的上升[67],对腐蚀失效处进行分析发现了大量的硫化物,并且发现了镉镀层表面没有铬酸盐钝化膜,这使得镉镀层的耐腐蚀性能不足,这证明了钝化处理对于提高镀层的耐腐蚀性能的重要性。

表3 4种镀层的表面质量对比

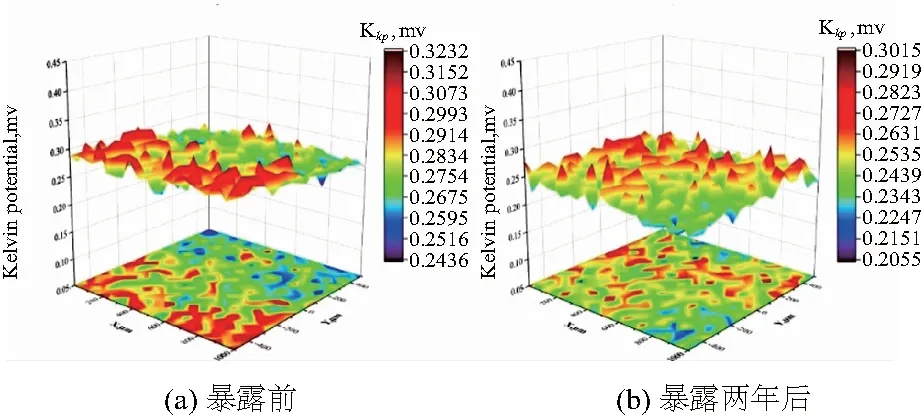

海洋性大气环境是镉-钛镀层主要的应用领域,ZHAO Q Y等在300 M钢表面构造一个由阳极氧化7050铝合金和低氢脆Cd-Ti合金镀层的电偶,在青岛大气环境下暴露两年。在暴露之前和暴露实验结束之后均测量了镀层的表面开尔文电势值,结果如图6所示[68]。经过两年大气环境的暴露之后,镀层的表面开尔文电势值变得更低,但是暴露后的镀层表面电势分布更均匀,说明在暴露过程中Cd-Ti镀层的腐蚀以均匀腐蚀为主。

图6 Cd-Ti镀层的表面开尔文电势值

潘峤等[69]在循环湿热条件下对6组A-100钢表面的镉-钛镀层进行了腐蚀试验。图7为循环湿热条件下A-100钢材表面的EIS电化学阻抗谱图[67],随着时间变长,高频区其阻抗随着腐蚀时间的增长呈现先减小后增大的趋势,这说明原始镀层的防腐蚀性能相当好,随着腐蚀的进行,在384 h和768 h后试样的电化学阻抗谱表现出明显的Warburg阻抗,表明此时的腐蚀速率受扩散过程控制,这可能是镀层腐蚀后生成的腐蚀产物阻碍了反应物离子的传质造成的。从图7(b)中可以看出,经过1536 h腐蚀后的镀层阻抗变得很低,此时镀层已经彻底失去保护作用。

图7 A-100钢表面无氰镀镉-钛层在循环湿热试验中的电化学阻抗谱

4 结语

本文综述了无氰镀镉技术的研究现状,不同的镀镉工艺的根本区别在于其络离子不同,添加剂、溶液pH和电流密度等亦对电镀工艺的性能有重要影响。不同的工艺得到的镉镀层防腐蚀性能有一定的差异。一般来说,致密、均匀且厚度较大的镀层防腐蚀性较好。要获得致密均匀的镀层一般要加大阴极极化作用,这造成了电镀电流效率的降低;而且在热处理除氢过程中,致密的镀层会阻碍镀层中氢的析出。因此,光亮致密的镉镀层一般不适用于高强度钢的腐蚀防护。镉-钛合金镀层的低氢脆性能优于镉镀层,缺点是其工艺稳定性还有待提升。在未来的生产与研究中:1)提高镉镀层的结合力,防止镀层出现破损导致破损处腐蚀加速;2)改进电镀工艺,在电镀过程中降低氢渗入的风险;3)开发环境友好型的电镀络合剂与添加剂,使电镀镉废水可以更方便地处理;4)目前镉的钝化主要采用的是铬酸盐,可以研究开发镉镀层的无铬钝化技术;5)开发工艺稳定的多元合金镀层工艺,改善镀层性质。