半干法反应塔数值模拟与流场优化

2022-10-22秦为军陶正新王正权

秦为军,陶正新,王正权

(光大环保技术装备(常州)有限公司,江苏 常州 213102)

垃圾焚烧发电由于具有无害化、减量化和资源化等众多优点,正在成为处理日益增加的城市生活垃圾的一种重要方式[1]。然而,生活垃圾成分复杂且多变,在焚烧过程中不可避免地产生各种对环境、对人体有害的大气污染物,如氮氧化物、二氧化硫、氯化氢、粉尘、重金属、二噁英等。当前,国内垃圾焚烧电厂中广泛使用的脱除二氧化硫和氯化氢等酸性气体的方式是旋转喷雾半干法脱酸[2-3]。其原理是利用高速旋转的雾化盘将石灰浆雾化成雾滴喷入反应塔中,石灰浆雾滴与烟气中的氯化氢、二氧化硫进行中和反应并被干燥以达到脱酸的目的[4]。然而,很多垃圾焚烧发电厂投入半干法脱酸塔时,发现运行时存在雾化器振动超标、雾化盘板结和石灰浆挂壁等问题,严重影响脱酸塔的可靠运行。为了保证脱酸塔的高效和稳定运行,对其内部结构优化和合理组织烟气流场十分重要。

某生活垃圾焚烧发电项目规模为2×600 t/d,采用旋转喷雾半干法脱除烟气中SO2、HCL和HF等酸性气体,雾化器选用比利时西格斯品牌。焚烧炉焚烧生活垃圾(不掺烧工业垃圾)时,机组运行在锅炉最大连续蒸发量工况下半干法脱酸塔脱酸效率高于85%。该项目于2020年6月份开始运行,然而脱酸塔运行过程中,雾化器振动传感器数值频繁超标、轴承温度过高和雾化器频繁跳闸等问题严重影响了半干法脱酸系统的可靠运行。通过将雾化器吊出反应塔检查发现雾化盘上端面及轴颈处石灰浆板结严重且不均匀,雾化盘上端面及轴颈处石灰浆板结如图1所示。分析认为石灰浆在雾化盘上不均匀性的板结是造成雾化器振动频繁超标的原因。为了分析雾化盘上石灰浆板结的原因,文章对该脱酸塔内烟气流场进行数值模拟并详细分析,在此基础上制定了一套合理的优化方案,以减少雾化盘上石灰浆的板结,提高半干法反应塔运行的可靠性。

图1 雾化盘上端面及轴颈处石灰浆板结

1 物理模型介绍

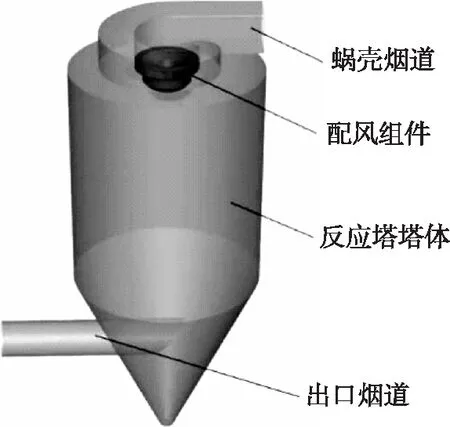

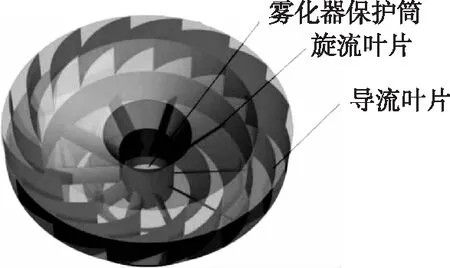

本文研究的对象为某规模为2×600 t/d垃圾焚烧发电项目的旋转喷雾半干法反应塔。该反应塔结构示意如图2所示,它包括蜗壳形状的烟气入口烟道(蜗壳烟道)、配风组件、反应塔塔体以及烟气出口烟道。其中配风组件是组织烟气与石灰浆雾滴进行强烈混合、保证传热传质的关键部件,配风组件结构示意图如图3所示,由进风叶片、旋流叶片和导流环等组成。

图2 反应塔结构示意图

图3 配风组件结构示意图

烟气从余热锅炉过热器进入蜗壳烟道,经蜗壳等压分配后进入配风组件。在配风组件内导流叶片、旋流叶片作用下烟气逆时针旋转,再经过导流环汇流至雾化盘喷嘴处。旋转雾化器设计为顺时针旋转,设计转速约为9 000 r/min。石灰浆在高速旋转作用下被雾化并从雾化盘喷嘴喷出,与烟气及酸性物质进行强烈的传热和传质[5]。烟气中的酸性物质大部分被脱除,而石灰浆液滴被干燥成灰粒。干燥的灰粒一部分从反应塔底部排出,另一部分随烟气进入除尘器。

2 数值模拟

2.1 模型建立

半干法反应塔的计算流体力学模型是根据现场实际施工图纸按1∶1的比例建模。建模时为了兼顾模型与现场实际相符且计算量小,忽略了对反应塔内部流场影响较小的一些支撑结构、附件等。此外,本文主要研究脱酸塔内的流场,因此未对雾化器及雾化盘进行建模,而是采用壁面代替。网格划分采用多面体网格,对于近壁面处及流场变化梯度较大的区域进行了网格加密处理。在进行了网格无关性验证后,确定的最终网格数量为178万。

CFD模拟时湍流模型采用对旋转流动模拟具有更高精度的SSTk-w湍流模型[6-7]。对于近壁面处通过壁面函数进行近似处理[8]。边界上的湍流尺度通过计算的湍流强度和水力直径指定。在CFD模拟时,做了如下假设:(1)半干法反应塔入口前为锅炉过热器,流动比较均匀,因此将反应塔入口设为均匀速度入口。(2)出口边界条件设为均匀压力出口且相对压力设为-800 Pa。(3)灰斗底部因有锁气阀,漏风可以忽略,因此灰斗底部设为壁面。

2.2 边界条件

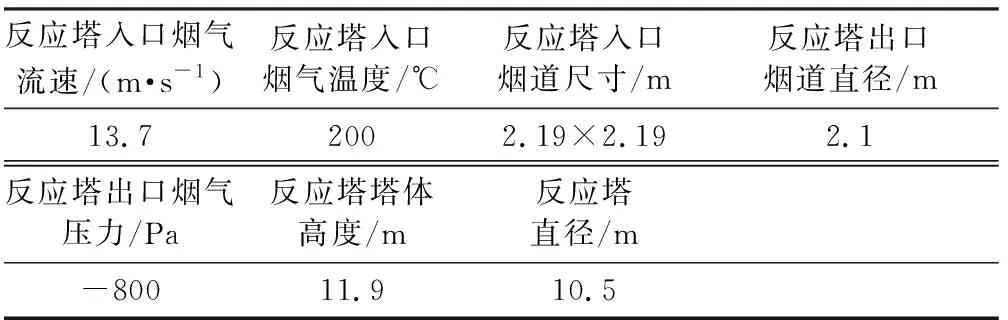

该反应塔入口烟气量为164 000 Nm3/h,入口烟气温度约为200 ℃。进口烟道截面为边长为2.19 m的正方形。反应塔出口烟道为φ2.1 m圆形烟道。据此计算得CFD模拟边界条件见表1。

表1 边界条件

2.3 模拟结果分析

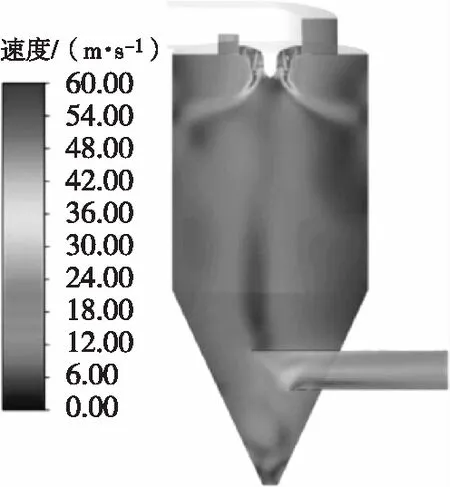

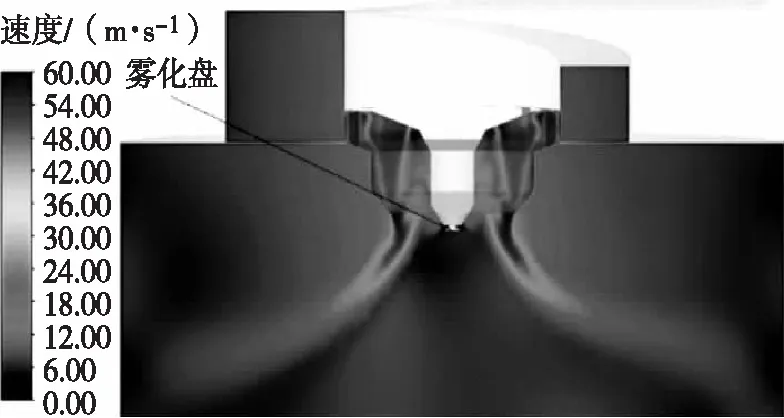

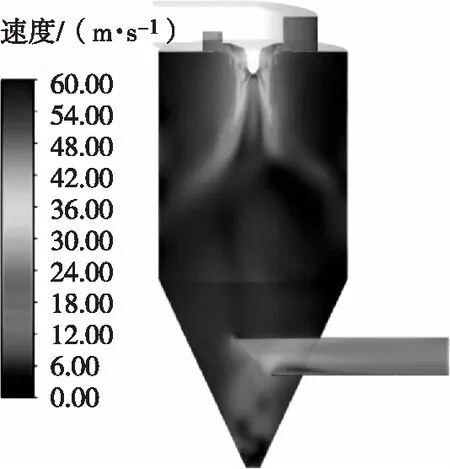

图4为烟气在反应塔塔内中心截面的速度分布云图(中心截面为反应塔塔体轴线与反应塔出口烟道轴线形成的平面)。从图4可以看出:烟气由蜗壳形入口烟道进入配风组件后,由于配风组件流通截面急剧缩小,在配风组件内烟气流速升高。高速流动的烟气在配风组件导流叶片和涡流叶片的作用下,逆时针旋转进入反应塔。烟气进入反应塔后,由于反应塔内流通截面增大(塔径D=10.5 m),烟气向反应塔外侧继续扩散。烟气在塔内整体呈现“几”字形的流动状态。

图4 反应塔塔内中心截面的速度分布云图

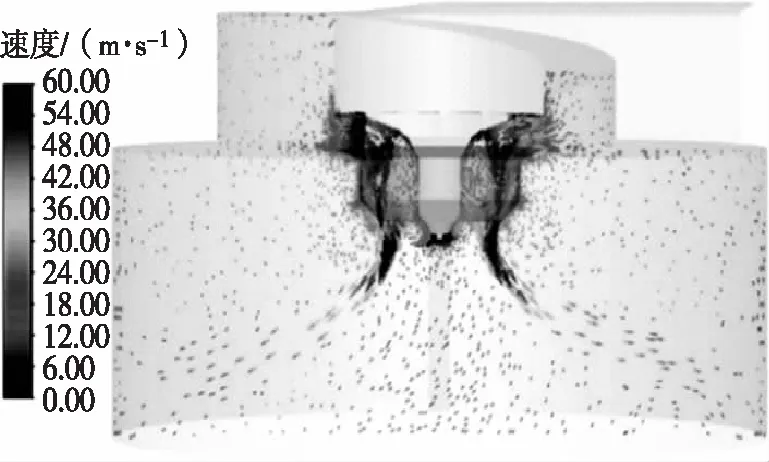

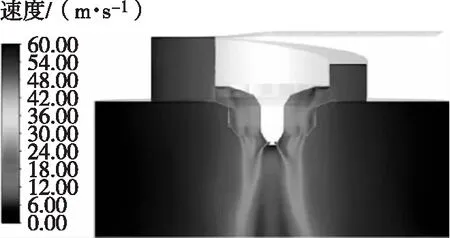

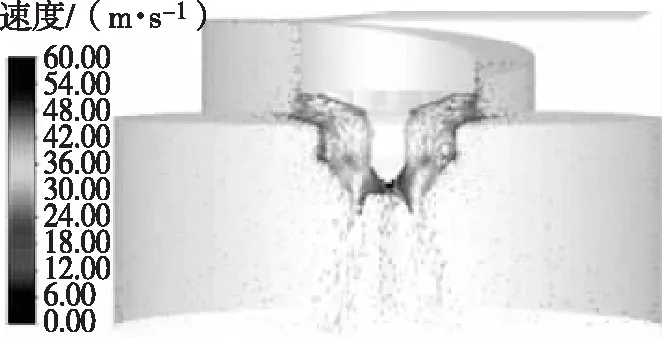

图5为配风组件处的局部速度分布云图,图6为配风组件处局部速度分布矢量图。从图5、图6可以看出烟气在配风组件内流动时外侧流速高、内侧流速低,烟气主要集中于配风组件的外侧。烟气从配风组件进入反应塔后未冲向位于配风组件中心处的雾化盘并与雾化盘喷嘴喷出的石灰浆液滴进行脱酸反应,而是继续向反应塔外侧扩散。雾化盘的下方及四周由于烟气稀少、烟气压力低,沿着反应塔向下流动的主流烟气在低压的“吸引”下,一部分会回流至该处,形成了与烟气主流方向相反的二次回流,如图6所示。当雾化盘喷嘴有石灰浆雾滴喷出时,石灰浆雾滴中粒径小、速度低、刚性弱的雾滴将不能穿透雾化盘四周的二次回流区随主流烟气向出口流动并进行脱酸反应,而是被二次回流裹挟回流到雾化盘上端面及轴颈处,并在热烟气干燥下形成石灰板结。模拟分析结果与项目现场反应塔雾化盘上端面、轴颈处石灰浆板结现象相符合。

图5 配风组件处的局部速度分布云图

图6 配风组件处的局部速度矢量图

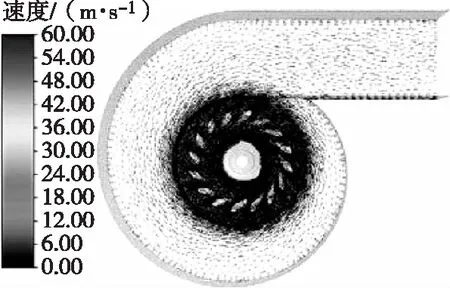

从图5、图6还可以看出烟气在配风组件入口处已经呈现外侧流速高、内侧流速低的现象。为了分析该现象形成原因,配风组件入口处速度矢量图如图7所示。从图7可以看出,由于该项目配风组件中导流叶片切向角度较大,烟气在导流叶片的作用下从蜗壳烟道进入配风组件时主要沿着配风组件外侧筒壁的切向进入,因此烟气在配风组件内主要集中于配风组件的外侧向下流动。当烟气流动至配风组件出口进入反应塔时,在强烈的逆时针旋转作用下便向反应塔外侧继续扩散,形成了雾化盘四周及下方的低压烟气区域。向下运动的主流烟气中一部分回流至雾化盘处并裹挟石灰浆雾滴,最终形成雾化盘上端面及轴颈处石灰浆板结。

图7 配风组件入口处速度矢量图

3 优化方案

通过对原方案模拟结果分析得出:该项目半干法反应塔的配风组件入口导流叶片切向角度较大,烟气沿着配风组件外侧进入反应塔,导致位于配风组件中心的雾化盘四周及下方空间形成烟气低压区,向下运动的烟气回流至此卷吸雾化盘喷嘴处浆液雾滴至雾化盘上端及轴颈处并被干燥成石灰是造成雾化盘上端和轴颈处石灰不均匀板结并进一步引起雾化器频繁振动超标的原因。

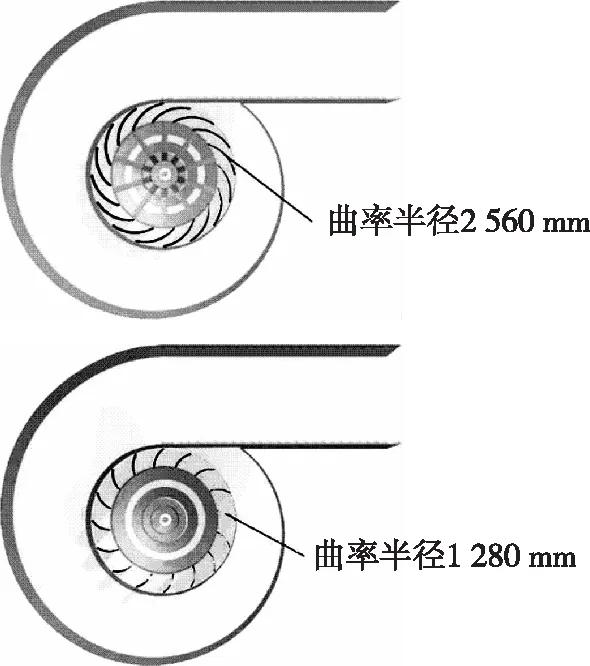

因此,本文优化方案为:保持配风组件进口导流叶片的弧度不变,将导流叶片的曲率半径由2 560 mm优化为1 280 mm以减小导流叶片的切向角度,从而使得烟气可以在配风组件内均匀分配,减小雾化盘四周及下方的二次回流区域。优化前后导流叶片结构示意图如图8所示。

图8 优化前后导流叶片结构示意图(下图为优化方案)

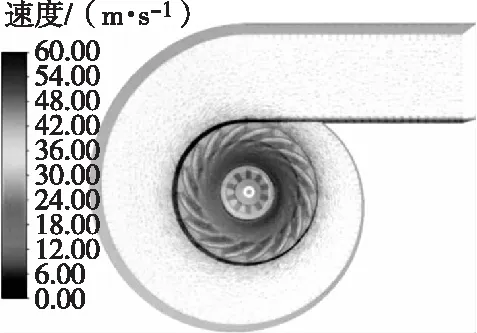

图9为优化后反应塔中心截面速度分布云图,图10为优化方案配风组件处局部速度分布图,图11为优化方案配风组件处局部速度矢量图。从图9可以看出:优化导流叶片后,烟气不再主要聚集于配风组件的外侧,而是比较均匀的分布于整个配风组件内。当烟气从配风组件进入反应塔塔体后仍然向外侧扩散,并在雾化盘的下方形成二次回流区。但是,相比于原方案,优化方案雾化盘下方的二次回流区的范围已经大幅缩小。

图9 优化后反应塔中心截面速度分布云图

从图10与图11可以看出:采用优化方案后,从配风组件进入反应塔的烟气中大部分冲向了雾化盘的喷嘴处。冲向雾化盘喷嘴处的高速烟气气流不仅可以携带大量石灰浆雾滴进入反应塔发生脱酸反应、提供脱酸效率。而且还在雾化盘的上端面和轴颈处形成了起保护作用的“气封”。该“气封”可以防止石灰浆雾滴在雾化盘上端及轴颈处不均匀板结。

图10 优化方案配风组件处局部速度分布图

图11 优化方案配风组件处局部速度矢量图

图12为配风组件入口截面速度矢量分布图。从图12可以看出:减小了导流叶片的曲率半径后,叶片的切向导流作用减弱、径向导流作用增强,烟气在配风组件入口处的分布更加的均匀。此外,相比较于原方案中叶片之间的狭长流道,优化方案还拓宽了叶片间的流道,增大了叶片间的通流面积,降低了烟气流速。当烟气中飞灰较多时,低烟气流速可以减少叶片磨损、保护设备。

图12 配风组件入口截面速度矢量分布图

该半干法反应塔按优化方案改造后,雾化器振动传感器数值控制在报警值内,雾化器不再频繁跳闸。将雾化器吊出反应塔检查时,发现石灰浆在雾化盘上端和轴颈处的板结得到了明显改善。优化方案达到了预期的效果,保证了反应塔的稳定、可靠运行。

4 结语

(1)半干法反应塔配风组件内的导流叶片切向角度过大时,会使烟气集中于配风组件的外侧并在雾化盘四周及下方形成较大范围的烟气回流。

(2)雾化盘四周及下方的烟气回流会将石灰浆雾滴卷吸至雾化盘上端面及轴颈处,形成石灰不均匀性板结。

(3)通过合理的设计半干法反应塔配风组件内的导流叶片曲率半径,减小切向角度,可以使烟气在配风组件内均匀分配,防止雾化盘上端和轴颈处的石灰板结,提高半干法脱酸系统的可靠性。