玄武岩纤维增强天然橡胶复合材料的制备与性能

2022-10-21王英豪汪传生张德伟

王英豪,王 景,汪传生,张德伟

(青岛科技大学 机电工程学院;山东省高分子材料先进制造技术重点实验室;轮胎先进装备与关键材料国家工程实验室,山东 青岛 266061)

短纤维-橡胶复合材料是指将短纤维作为增强体加入到橡胶基体中,使之与橡胶基体相复合而制成的类似于聚合物共混体的增强型复合材料[1]。自20世纪70年代以来,人们对短纤维进行了大量的研究[2-5],将短纤维加入到橡胶中能很好地改善复合材料的物理性能[6],而短纤维的适当取向可以显著提高复合材料的某些物理性能,同时也赋予了其物理性能的各向异性[7-9]。

玄武岩纤维(BF)是由连续或不连续的火山玄武岩岩石通过热化学过程制得的一种新型高性能纤维[10],在一些物理和机械性能上与玻璃纤维相当,但在高温下的机械性能要比玻璃纤维好得多[11],被誉为21世纪的绿色环保材料,是世界高技术纤维行业中可持续发展的有竞争力的新材料,也是纤维增强聚合物复合材料的一种强有力的候选材料[12],具有高强度、高模量、耐高温、耐酸碱性和良好的耐久性等性能[13-16],此外,其力学性能优于大多数纤维[17]。而且玄武岩纤维绿色环保,成本低,在橡胶基体中易取向[18]。因此,本工作以天然橡胶(NR)为基体,玄武岩纤维(BF)为增强体,通过改变玄武岩纤维长度及取向方向分析其对BF/NR复合材料性能影响的研究。

1 实验部分

1.1 实验材料

天然橡胶NR,牌号RSS3,泰国;炭黑N330,卡博特(中国)有限公司;玄武岩纤维,嘉兴安立得建筑科技有限公司,长度为3,6,9 mm;丙酮,分析纯,重庆川东化工(集团)有限公司;冰乙酸,分析纯,天津恒兴化学试剂有限公司;氧化锌等小料均为市售级产品。

1.2 实验配方

天然橡胶NR,80;炭黑N330,60;氧化锌Zn O,5;硬脂酸SA,2;防老剂4020,2;促进剂RD,2;促进剂NS,1.8;硫黄S,2;玄武岩纤维,1。均为质量份。

1.3 实验设备

开炼机,X(S)K-160型,大连华日橡塑机械有限公司;密炼机,X(S)M-1.7L型,青岛科技大学研发;无转子硫化仪,MD-3000A型,中国台湾高铁检测仪器(东莞)有限公司;平板硫化机,青岛学青橡胶机械有限公司;超声分散仪,宁波新芝生物科技股份有限公司;万能材料试验机,中国台湾优肯科技股份有限公司;橡胶加工分析仪,RPA2000型,美国Alpha科技有限公司;动态力学分析仪DMA,EPLEXOR-150N型,德国耐驰仪器制造有限公司;旋转滚筒式磨耗机,SS-5643-D型,中国台湾高铁检测仪器有限公司;扫描电镜,HITACHI-SU8010型,日本日立公司。

1.4 玄武岩纤维的表面处理

由于玄武岩纤维表面光滑呈化学惰性,比表面积小,表面能低,具有亲水疏油的特性,难以与橡胶基体形成良好的界面结合,在使用前要对其进行表面处理[19-21]。将玄武岩纤维放于丙酮溶液中,在超声分散仪中超声处理1 h,去除玄武岩纤维表面的杂质,并增加纤维的表面粗糙度,然后经过抽滤后放于烘箱(温度设定为60℃)中,烘干48 h,再使用冰乙酸进行表面刻蚀处理。

1.5 试样制备

首先,将实验所用的天然橡胶在开炼机上进行塑炼,以提高其可塑性,改善其流动性。其次,将塑炼后的天然橡胶与配方物料在密炼机中进行混炼。最后,在开炼机上进行混炼胶终炼并完成玄武岩纤维的取向,具体制备过程如下:

1)塑炼。在开炼机上对天然橡胶进行塑炼,开炼机辊距调至0.5 mm,将天然橡胶薄通15~20次即可完成塑炼。

2)混炼。混炼工艺条件为:冷却温度45℃,转速40 r·min-1,填充系数0.6,上顶栓压力0.6 MPa,先将NR加入密炼机中,混炼15~20 s,随后加入一半的炭黑,各配方物料及玄武岩纤维,继续混炼20 s,再加入剩余的炭黑,混炼180 s,即可得到混炼胶。

3)开炼机加硫黄。将上步得到的混炼胶在开炼机上以最小辊距包辊后加硫黄,待硫黄分散均匀后薄通10次,沿下片方向进行折叠,以最小辊距下片,即得到终炼胶。

4)玄武岩纤维取向。调大辊距至2 mm,将上步得到的终炼胶过辊20次,使纤维实现充分轴向取向,制得轴向取向的胶片,并将其分成3等份;取其中1份轴向取向的胶片,薄通后打三角包20次制得混合取向胶片;再取1份轴向取向的胶片,将胶片裁成小块胶条后翻转竖直排列,制得径向取向的胶片,还剩1份,即为玄武岩纤维轴向取向的胶片。在得到成型胶片时,使用荧光笔在胶片上标记玄武岩纤维在橡胶基体中的取向方向,并且在之后的硫化实验中,在把胶片放进硫化用的模具中时,严格按照之前标注的纤维取向方向放置胶片。

玄武岩纤维在橡胶基体中的取向示意图如图1所示。

图1 纤维取向方向的定义Fig.1 Definition of fiber orientation

如图1所示为压出胶片的示意图,其中,x方向为胶片压出方向,y方向为胶片宽度方向取向,z方向为胶片厚度方向。玄武岩纤维在x方向的取向即为轴向取向,在z方向的取向即为径向取向,在x、y方向的取向即为混合取向。

5)胶片硫化。使用无转子硫化仪测定其正硫化时间,然后在平板硫化机上对取向胶片进行硫化。硫化时,按照取向胶片标记的方向,并且考虑物理性能测试试样的裁切方向,将胶片放置于硫化模具中。硫化条件设定为150℃×t90,油压为10 MPa。

6)性能测试试样的制备。按照硫化时胶片的放置方向即玄武岩纤维的取向方向,进行硫化胶片物理性能测试试样的裁切。

1.6 实验测试

1)按照GB/T6031—1998《硫化橡胶或热塑性橡胶硬度的测定》标准,使用橡胶硬度仪测试其硬度;按照GB/T1681—2009《硫化橡胶回弹性的测试》标准测定其回弹性能;按照GB/T19867—2018《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转滚筒式磨耗机法)》标准测定其磨耗性能;按照GB/T 529—1999《硫化橡胶或热塑性橡胶撕裂强度的测定》(直角)标准,以及GB/T528—1998《硫化橡胶或热塑性橡胶拉伸强度的测定》标准,使用万能材料试验机测试试样的撕裂强度与拉伸强度,设定拉伸速率为500 mm·min-1。

2)使用橡胶加工分析仪对试样进行应变扫描以分析其流变性能,设定扫描温度为60℃,硫化温度为150℃,频率为1 Hz,扫描范围为0.1~50 Hz。

3)使用动态力学分析仪测试试样的动态力学性能,采用拉伸模式对硫化胶料试样进行温度扫描,频率为10 Hz,温度区间为-65~65℃,升温速率为2℃·min-1。

4)对橡胶试样进行液氮脆断后,选取其断裂面进行固定喷金处理,设定电压为10 k V,使用扫描电镜拍照观察玄武岩纤维在橡胶基体中的分散及取向状态。

2 结果与讨论

2.1 玄武岩纤维长度对混炼胶性能的影响

从表1的实验结果中可以看到,与未加玄武岩纤维的胶料相比,添加纤维胶料的门尼黏度有所提高,表明玄武岩纤维加入可以降低胶料的流动性,并且纤维长度不同所起到的抑制效果不同。焦烧时间t10随纤维长度的增加而升高,表明玄武岩纤维加入可提高胶料的焦烧时间,增大安全性,正硫化时间t90有所降低,表明玄武岩纤维加入可以缩短胶料的正硫化时间。由于玄武岩纤维与橡胶基体相互连接,形成了物理交联点,胶料模量提高,所以试样的扭矩差MH-ML也有所增加。

表1 混炼胶的硫化特性Table 1 Vulcanization characteristics of mixtures

2.2 玄武岩纤维长度及其取向方向对硫化胶物理性能的影响

硫化胶的物理性能如图2所示。由图2看出,在玄武岩纤维的3种取向方向中,经轴向取向制得的BF/NR复合材料综合性能最佳。与对比实验(无纤维胶料)相比,硫化胶试样的100%定伸应力、300%定伸应力总体呈上升趋势,由于硫化试样的硬度值与300%定伸应力呈正相关,所以其硬度值也呈上升趋势。

图2 不同长度及纤维取向方向对硫化胶物理性能的影响Fig.2 Influence of different length and fiber orientation on physical properties of vulcanized rubber

由图2(d)、(e)可以看出,硫化试样的拉伸强度随纤维长度的增加呈先增大后减小的趋势。分析认为:在玄武岩纤维长度适量的条件下,纤维可以与橡胶基体形成良好的结合界面,并且在橡胶基体中均匀分散,当试样承受外力作用时,基体中的玄武岩纤维能够有效限制橡胶基体的运动,外力首先破坏界面相,而后作用于橡胶基体,所以试样的拉伸强度首先增大;但随着纤维长度的增加,纤维在橡胶基体中变得不易分散,形成多个应力集中点,当试样承受外力作用时,纤维的两端点就会成为应力集中点,使得试样遭到破坏的机会大大增加,纤维限制基体变形的能力随之减小,所以试样的拉伸强度也随之降低。硫化试样的撕裂强度在纤维长度为3 mm时取得最佳值,但随纤维长度的增加呈下降趋势,且其经轴向取向与混合取向所得到的撕裂强度差值较大,当纤维长度为6 mm时,其撕裂强度随纤维取向方向变化较小,整体性能较好。并且由图2(d)、(e)可得,相比无纤维的试样,经轴向取向的BF/NR试样,其拉伸强度提高了10.85%,撕裂强度至少提高了17.78%;经径向取向的BF/NR试样,其拉伸强度提高了10.74%,撕裂强度提高了9.6%;经混合取向制得的BF/NR试样,其拉伸强度提高了10.75%,撕裂强度至少提高了10.1%,后两者的提高程度皆小于经轴向取向制得的硫化试样。

由图2(g)可得,随着玄武岩纤维长度的增加,试样的回弹值与阿克隆磨耗量也逐渐增大,主要是因为在对试样进行磨耗试验时,橡胶基体与玄武岩纤维之间交联而成的界面相可以有效地限制基体的运动变形,界面相被破坏后,玄武岩纤维周围的橡胶基体受到摩擦作用,原本分散在橡胶基体中的玄武岩纤维暴露在基体表面,一定程度上减小了试样的磨耗量。但随着纤维长度的增加,导致其无法分散均匀,易形成应力集中点,试样遭到破坏的机会增加,当破坏力超过试样本身对变形的限制力时,磨耗量也随之上升,导致耐磨性降低。

2.3 动态性能分析

2.3.1 RPA分 析

RPA(rubber process analyser),橡胶加工分析仪可对硫化胶成品的性能进行检测,填料加入到橡胶基体中会使胶料的动态性能发生改变,包括储能模量G′与损耗模量G″,通过橡胶加工分析仪对硫化试样进行应变扫描,探究储能模量G′与应变ε之间的关系,分析纤维长度及取向方向对复合材料性能的影响。

不同纤维长度及取向方向混炼胶的RPA曲线如图3所示。

图3 不同长度及取向方向玄武岩纤维硫化胶的储能模量-应变曲线Fig.3 Energy storage modulus-strain curves of basalt fiber vulcanizates with different lengths and orientations

由图3可得,当应变较小时,试样的储能模量变化较小,随着应变的增大,储能模量急剧降低。与对比试样(无纤维胶料)相比,添加玄武岩纤维后,在较小的应变下,试样的储能模量有所提高。当玄武岩纤维的长度从3 mm增加到9 mm时,在初始应变下试样的储能模量都呈先增大后减小的趋势,当玄武岩纤维长度为6 mm,取向方向为轴向取向时性能最佳。

分析认为,橡胶复合材料的储能模量与橡胶-填料、填料-填料之间形成的交联网络密切相关。通常来说,填料的分散性越差,越容易在橡胶基体中团聚而形成较强的网状结构,在较低的应变下,基体中的网状结构容易被破坏,使得试样的储能模量随应变的增加而降低,即Panye效应。填料的分散性越差,其形成的网状结构越强,当应变增大时更容易被破坏,表现为试样的储能模量急剧降低,Panye效应较强。

分析认为,在应变初期,纤维长度及取向方向对试样的储能模量尚无明显的影响,说明玄武岩纤维与天然橡胶基体结合良好,且玄武岩纤维在基体中分散较好。但随着纤维长度的增加,曲线变得陡峭,储能模量急剧下降,原因是长度为9 mm的玄武岩纤维分散性较差,所以9 mm长度的玄武岩纤维与天然橡胶的结合性较差,增加了试样在应变初期的储能模量,随着应变增加,分散较差的玄武岩纤维容易形成应力集中点,复合材料受到破坏的机会大大增加,所以其Panye效应尤为显著。相较于9 mm长度的玄武岩纤维,长度为6 mm的玄武岩纤维性能最佳,原因是适当增加玄武岩纤维的长度可以有效提高与橡胶基体的结合性能,在试样承受外力作用时可以有效抑制橡胶大分子链的运动,降低试样的损耗因子。

2.3.2 DMA分 析

DMA(dynamic thermomechanical analysis),动态力学分析仪可对黏弹性材料的力学性能与时间、温度或频率的关系进行分析。硫化试样的温度-损耗因子(tanδ)曲线如图4所示。

图4 不同长度及取向方向玄武岩纤维硫化胶的tanδ-T曲线Fig.4 tanδ-T curves of basalt fiber vulcanizates with different lengths and orientations

损耗因子(tanδ)为硫化胶损耗模量与储能模量的比值,其比值越高,表明外力对复合材料所做的功以生热的形式产生的能量越多。

对BF/NR复合材料来说,当其受到外力作用时,作用力会通过纤维与橡胶基体之间的界面相传至纤维处,所以损耗因子tanδ也可以间接地反应出玄武岩纤维与橡胶基体结合程度的强弱。如图4所示,玄武岩纤维-天然橡胶复合材料的玻璃化转变温度(Tg)即为图4 tanδ峰值所对应的温度,与对比试样(无纤维胶料)相比,玄武岩纤维的加入能显著降低复合材料在玻璃化转变温度附近的最大损耗因子(tanδmax)。DMA曲线表明,随着玄武岩纤维长度的适量增加,复合材料的tanδmax呈下降趋势,其玻璃化转变温度Tg也逐渐右移,这可能是由于加入玄武岩纤维后降低了炭黑等填料在橡胶基体中的比例,通常损耗因子峰值会随着填料的增加而降低。此外,由于玄武岩纤维分散在橡胶基体中起到增强骨架的作用,纤维之间彼此搭接形成交联网络,有效地限制了外力作用时橡胶大分子链的运动,复合材料的储能模量因此升高,损耗因子降低。当玄武岩纤维长度为6 mm时,BF/NR复合材料的tanδ值较低,说明玄武岩纤维对橡胶基体的限制作用较强,复合材料的损耗模量较小。

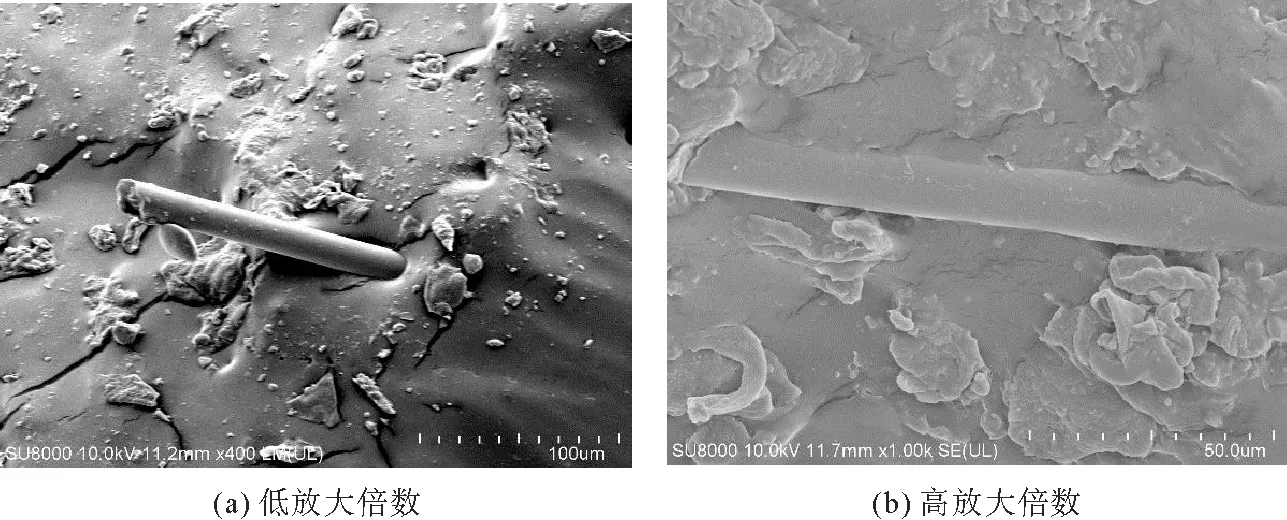

2.3.3 SEM分 析

玄武岩纤维在天然橡胶中的SEM照片如图5和图6所示。从图5可以看出,玄武岩纤维与橡胶基体之间无空隙,纤维断裂处有挂胶,表明玄武岩纤维与橡胶基体的结合较好,因此,在试样受到外力作用时,由于纤维与橡胶之间形成的界面相较强,两者结合力较大,从而提高了BF/NR复合材料的拉伸强度,使得玄武岩纤维不易被外力拔出;同时,被拔出的纤维长度较短,更多的是从橡胶基体中被拔断,也说明纤维与橡胶结合较好。由图6可以看出,长度为6 mm的玄武岩纤维在橡胶基体中分散较好,可以直观地看到玄武岩纤维在橡胶基体中的取向状态。

图5 玄武岩纤维与橡胶基体间的黏附性SEM照片Fig.5 SEM images of bonding between basalt fiber and rubber matrix

图6 长度6 mm的玄武岩纤维在橡胶基体中的取向及分散情况SEM照片Fig.6 SEM images of basalt fiber(6 mm)dispersion and orientation in nature rubber

分析认为,在BF/NR复合材料制备过程中,将玄武岩纤维-橡胶的混炼胶片在开炼机上实现充分的过辊,在此过程中不改变胶片下片方向,不对胶片打三角包,从而使胶片中的玄武岩纤维实现了较好的轴向取向;若胶片在开炼机上薄通后打三角包,则改变了胶片中玄武岩纤维的分布方向,从而使胶片中的玄武岩纤维实现了混合取向。

3 结 论

1)随着玄武岩纤维(BF)长度的增加,BF/NR(天然橡胶)复合材料的拉伸强度先增大后减小,撕裂强度有所降低,100%定伸应力与300%定伸应力也呈现出先增大后减小的趋势,回弹值先增大后减小,磨耗有所增加。其中添加玄武岩纤维长度为6 mm时,复合材料的综合性能最佳。

2)在玄武岩纤维的3种取向方向中,以轴向取向所获得的性能最佳。相比无纤维的试样,经轴向取向的NF/BR试样,其拉伸强度提高了10.85%,撕裂强度提高了17.78%;经径向取向的NF/BR试样,其拉伸强度提高了10.74%。撕裂强度提高了9.6%;经混合取向制得的NF/BR试样,其拉伸强度提高了10.75%,撕裂强度提高了10.1%,两者提高程度皆小于经轴向取向制得的硫化试样。

3)在玄武岩纤维长度适量时,纤维可在橡胶基体中均匀分散,并与基体结合良好,在复合材料受外力作用时能有效限制橡胶基体的运动。但纤维长度过大,就造成分散性变弱,容易在基体中形成多个应力集中点,使得试样遭到破坏的机会大大增加,纤维限制基体变形的能力随之减小,表现为复合材料的各项性能随之下降。