本质阻燃聚烯烃研究进展

2022-10-21王洪振祝欣欣张晓光栾青阳

王洪振,祝欣欣,张晓光,栾青阳,赵 涛,余 尧

(1.青岛科技大学 高分子科学与工程学院;橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.青岛前湾保税港区消防救援大队,山东 青岛 266000)

聚烯烃材料是最大的通用高分子材料品种,由于其原料来源丰富、易于加工、力学性能优良、耐化学介质、可循环利用等优点,在工农业、医疗卫生、电子器件、军事及日常生活等各个领域被广泛应用[1]。但聚烯烃主要由碳、氢两种元素组成,很容易燃烧。因此,提高聚烯烃的阻燃性能成为扩展其应用范围的必经之路。

在聚烯烃阻燃方向,人们开展了一系列卓有成效的工作[2-5]。但是这些工作主要是添加阻燃剂实现聚烯烃的阻燃,虽然该方法具有工艺简单,能够满足实用要求的阻燃剂品种较多,但需要解决阻燃剂的分散性、相容性、界面性等一系列问题。本质阻燃高分子[6]是具有特殊的化学结构而自身固有阻燃特性聚合物,因为其不需要后添加阻燃剂进行阻燃处理,所以具有很多优良特性,近年来得到了人们的广泛关注。现阶段已工业化的本质阻燃聚合物主要是分子主链含有阻燃杂元素、成炭性较好的芳环高聚物,这类高分子聚合方式可选形式较多,所以较易制备。

随着聚烯烃催化剂及聚合技术的发展,一系列反应型聚烯烃被合成出来,结合高效阻燃剂的合成,本质阻燃聚烯烃也将是聚烯烃阻燃的一个热门方向。

1 本质阻燃聚乙烯

聚乙烯(PE)是目前产量最大的通用塑料之一,但PE耐燃性差的缺点严重影响了其应用[7-9]。所以,制备本质阻燃性聚乙烯需要对工业聚乙烯进行接枝反应,或通过反应性聚乙烯将阻燃元素、阻燃基团引入到聚乙烯分子链当中[10]。

张胜等[11]采用电子束辐射接枝法将甲基丙烯酸、丙烯酸及丙烯酰胺分别接枝到聚乙烯的表面,通过改变辐照时间、接枝时间、单体浓度来探究不同条件对接枝率的影响规律,对接枝前后的样品进行了CONE(锥形量热仪)、TGA(热失重分析仪)、极限氧指数阻燃表征,发现接枝后样品的各项阻燃指标有较大幅度的提高。

ZANINI等[12-13]用等离子处理聚乙烯基体材料,并将处理后的聚乙烯膜浸入含磷阻燃剂溶液中,从而使含磷阻燃剂接枝到聚乙烯膜表面,通过调节等离子处理条件、处理时间、含磷阻燃剂溶液浓度可以调整接枝阻燃剂的量,经此法制得的本质聚乙烯阻燃性能得到了提高。

现阶段通过接枝方式实现聚乙烯的阻燃文献仍然较少,通过接枝反应制备的阻燃聚乙烯[14-16]虽然在一定程度上有阻燃效果,但是仍然需要外加添加性阻燃剂,所以开发阻燃效果好、反应效率高的反应性阻燃剂并将其应用到本质阻燃聚乙烯中仍是科研工作者努力的方向。

辐照交联法[17-22]也可以显著提高聚乙烯的阻燃性能,它是在天然或人工放射源(Co-60γ射线源、锶-90等)或者不同的加速器(X射线管、回旋加速器等)辐射条件下引发聚合物电离与激发,生成的游离基进行自由基反应形成交联结构,同时产生正负离子分解、电荷中和等次级反应。聚合物大分子的辐射交联,时间短,密度高,形成的分子链三维网络结构物理化学性能显著提高,并且这种交联处理可有效降低散烟性,减少火焰强度、燃烧强度以及熔滴现象,是提高聚乙烯阻燃性能的新型技术。

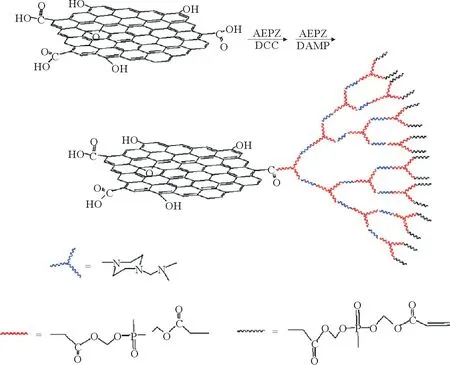

HU等[23]采用一种超支化含磷阻燃剂修饰石墨烯,使得含磷阻燃剂与石墨烯通过化学键连接,修饰后的石墨烯通过溶液法与聚乙烯混合,随后加入交联剂,可制备石墨烯-聚乙烯纳米复合材料(如图1所示),由于该阻燃剂修饰的石墨烯含有可聚合的丙烯酸酯基团,所以在交联过程中,阻燃剂修饰的石墨烯也通过化学键连接到聚乙烯分子量链中。该方法制备的石墨烯-聚乙烯纳米复合材料中石墨烯分散均匀,其力学性能优良,且具有优良的阻燃性能。

图1 功能化GO的制备图式[23]Fig.1 Schematic of the fabrication of functionalized GO[23]

近年来,非茂金属催化剂在烯烃与极性单体共聚方面具有重要进展,特别是后过渡金属催化剂的发展给功能性聚乙烯带来了机遇[24-27]。高加鑫等[28]探索了一系列具有不同位阻的膦氧-亚胺结构的镍催化剂来催化乙烯的均均和极性单体参与的共聚,随后利用常规的膦磺酸-钯催化剂合成了一系列含有膦、硅、硼等化学元素的具有阻燃性能的聚烯烃。这些杂原子的加入可以有效地调节聚烯烃的热性能、表面性能、力学性能,最重要的是该方法制备的功能性聚烯烃能够极大地提高材料的阻燃性能,制备的本质阻燃聚乙烯锥型量热仪测试热释放速率峰值(PHRR)相对于聚乙烯降低了50%,氧指数值(LOI)值提高至22.5,呈现较好的阻燃性能。同时该方法制备的聚烯烃与传统阻燃添加剂的相容性得到了提高,可以进一步增加聚烯烃的阻燃性能。

2 本质阻燃聚丙烯

聚丙烯(PP)材料是五大通用塑料之一,被广泛应用于日常生活中。但是,聚丙烯也容易燃烧[29-30],其本质阻燃化也受到了人们的关注。

早期本质阻燃聚丙烯主要通过在聚丙烯分子链上接枝一些极性单体[31-34],如丙烯酸、甲基丙烯酸、马来酸酐等。该方式能够降低聚丙烯的易燃性,但是仍然难以满足实际应用。

在此基础上,研究者通过接枝方式制备阻燃聚丙烯,为了提高阻燃效率,设计了含溴、含磷的阻燃共聚单体,这些反应性阻燃共聚单体通过熔融方式与聚丙烯复合,使聚丙烯力学性能降低较小、阻燃效率得到提升。FERRY等[35]设计了一种丙烯酸酯类的含溴共聚单体,该单体在熔融条件下与聚丙烯基体复合,阻燃剂一部分可以接枝到聚丙烯分子链上形成聚丙烯的接枝共聚物,同时作者又在该接枝聚丙烯中加入了Sb2O3与Mg(OH)2作为共阻燃剂,接枝极性单体可以改性聚丙烯与共阻燃剂的相容性,得到氧指数为31.8、垂直燃烧达到UL-94 V-0级的阻燃聚丙烯。

文献[36-37]合成了集酸源、碳源、气源于一体的反应性膨胀型阻燃剂3-(甲基丙烯酸乙酯)-9-((4,6-二氨基-1,3,5-三嗪)氨基)-3,9-二氧代-2,4,8,10-四氧杂-3,9-二磷杂螺[5.5]十一烷磷酸酯(EADP),并采用该阻燃剂通过熔融接枝的方式制备阻燃PP。由于EADP键接在聚丙烯基体树脂大分子上,所以其分散比较均匀,呈现出优良的阻燃及力学性能。添加质量分数25% EADP的阻燃PP,其氧指数(LOI)达到31.5,垂直燃烧达到UL-94 V-0级,与原料PP相比,弯曲强度提高了8.4%、弯曲模量提高了23.4%,其拉伸强度基本不变。由此可以看出,开发高效的接枝共聚单体,并将其以高效的方式接枝到聚丙烯分子链上是制备本质阻燃聚丙烯的有效形式。

通过制备反应性聚丙烯,并以嵌段形式将阻燃剂引入到聚丙烯分子链中,同样是制备本质聚丙烯的有效方式。本课题组[38]在该方向上开展了工作,以PP-t-BzBr为大分子引发剂,合成了聚丙烯-聚磷酸酯嵌段共聚物(PP-b-PDEVBP),其中PDEVBP嵌段质量含量可达64.3%。采用TGA、极限氧LOI及CONE等分析手段研究了嵌段共聚物PP-b-PDEVBP的热稳定性及阻燃性能,结果表明:PP-b-PDEVBP的分解机理与聚丙烯均聚物不同,其分解时可形成更多残炭,具有较好的阻燃性能。该本质阻燃聚丙烯在保持聚丙烯熔点和结晶度的同时,有效提高了阻燃性能,从而为聚丙烯材料的阻燃提供了新的途径。

同时,本课题组也开展了以接枝方式制备本质阻燃聚丙烯的研究工作[38],制备了侧基含有苯乙烯基团的聚丙烯共聚物,并以此反应性聚丙烯为起始物,制备了一系列不同接枝长度的聚丙烯-g-聚4-乙烯基苄基磷酸二乙酯接枝共聚物(PP-g-PDEVBP),该聚丙烯有望成为新型本质阻燃聚丙烯(如图2所示)。

图2 ATRP法合成PP-g-PDEVBP[38]Fig.2 Synthesis of PP-g-PDEVBP by ATRP[38]

3 本质阻燃聚苯乙烯

聚苯乙烯(PS)可以通过多种聚合等聚合方式制备,因此,与聚乙烯、聚丙烯的制备方法相比,本质阻燃聚苯乙烯的制备简便的多,最常见的聚合方法有自由基聚合和缩合聚合。

文献[39-41]合成了一系列含磷烯烃单体,并采用这些含磷单体制备了St的共聚物。以甲基丙烯酸甲酯与2-乙基(甲基丙烯酰氧甲基)磷酸酯(DEMMP)共聚物为例,当DEMMP质量含量达到10%时,垂直燃烧测试显示,该共聚物的阻燃可达V-0级别;CONE测试显示其最大热释放速率降低了三分之一。同时,作者对比了具有相似结构的添加型含磷阻燃剂,发现反应性阻燃剂的阻燃效果更好,且阻燃剂不易析出、与聚合物基体的相容性好并预测反应型阻燃剂具有较好的应用前景。

DUMITRASCU等[42-43]合成了一系列含有磷酸酯取代基的苯乙烯单体,由于这类单体中含磷基团远离苯乙烯双键,因而对自由基活性中心的影响更小,聚合反应更易控制。作者采用这些磷酸酯取代苯乙烯与苯乙烯单体进行自由基共聚合,合成了一系列含磷的PS共聚物,并对该共聚物进行了燃烧试验,结果表明,随着含磷单体引入量的增加,聚苯乙烯的阻燃性得到很好的改善。

国内学者也对本质阻燃PS做了卓有成效的研究,文献[44-45]将苯乙烯与乙烯基磷酸、磷酸甲基丙烯酸酰氧乙烯酯等含磷乙烯基单体共聚,制备得到一系列PS分子链侧基含有磷元素的共聚物。阻燃测试表明,含磷共聚物的热分解速率明显降低,在燃烧过程中能形成海绵状的碳层,从而隔绝了热的传导,提高了共聚物的氧指数(LOI),表明含磷基团促进了共聚物的凝聚相阻燃作用。阻燃剂分子结构对本质阻燃PS的阻燃效果也有着很大影响,文献[46]合成了(1-氧代-4-亚甲氧基-2,6,7-三氧杂-1-磷杂双环[2.2.2]辛烷)基丙烯酸酯(PEPA-AA)与丙烯 酸-10-氧-10-氢-9-氧-10-磷 酰 杂 菲-10甲 基 酯(DOPO-CH2-AA)两种含磷阻燃剂,并将两种阻燃剂与苯乙烯分别进行自由基共聚制备了两种本质阻燃聚苯乙烯PEPA-AA-co-St与DOPO-CH2-co-St。研究表明,具有螺环磷酸酯结构PEPA-AA-co-St阻燃效果要优于磷杂菲氧化物结构DOPO-CH2-co-St,同样的共聚份数时,PEPA-AA-co-St的氧指数(LOI)高达27.0%,DOPO-CH2-co-St的LOI仅为24.2%,且PEPA-AA-co-St的UL94垂直燃烧等级达到V-0级,分析认为具有螺环磷酸酯结构的含磷丙烯酸单体能促进共聚物炭层的形成,残炭量达到36%(500℃),降低了熔滴的产生,提高了聚合物的阻燃性能。

GUO等[47]将阻燃剂叠氮环磷腈基丙烯酸酯与苯乙烯共聚,制备了透明的本质阻燃聚苯乙烯,研究发现随着叠氮环磷腈基丙烯酸酯含量的增加聚苯乙烯的阻燃性能提高,该本质阻燃聚苯乙烯的TGA曲线与普通聚苯乙烯不同,普通聚苯乙烯仅有一个失重峰,而该方法合成的本质阻燃聚苯乙烯具有两个失重峰,其残炭也随着阻燃剂的增加逐渐提高,当阻燃剂单元达到75%时,阻燃聚苯乙烯的初始分解温度降低了61℃,850℃时的残碳量达到24%。

制备聚苯乙烯接枝聚合物也是合成阻燃聚苯乙烯的一种方法,通过该方法制备的阻燃聚苯乙烯因阻燃剂在侧链中,所以聚苯乙烯的性能能够得到较好的保持。崔锦峰等[48]将二氯磷酸苯酯、乙二醇、甲醇、甲基丙烯酸-β羟乙酯逐步聚合得到端乙烯基低聚磷酸酯的磷元素杂化单体(VOPP),VOPP与苯乙烯(St)通过共聚制备磷元素杂化大单体接枝聚苯乙烯共聚(VOPP-co-St)。通过TGA、LOI和微型量热仪测试了VOPP-co-St的热稳定性及阻燃性能。结果表明,随着VOPP含量的增加,磷元素杂化共聚物的最大分解速率温度升高,残重率提高,LOI上升,热释放速率峰值(PHRR)降低,总热释放量(THR)减小,熔滴现象消失。

交联方式也是制备阻燃聚苯乙烯的一种有效方式[49],把苯乙烯(St)单体和交联剂二乙烯基苯(DVB)按m(St)∶m(DVB)=100∶3混合后进行共聚,得到了交联PS,交联后的PS燃烧非常缓慢,无熔融滴落现象,表面有致密炭层生成,切开表面炭层后发现,材料的芯部为无色透明塑料。该研究结果表明,化学交联的确可以促进线形高分子材料在热分解时成炭,形成的炭层覆盖在高分子材料表面,隔绝热量的传输和氧气的交换,从而减少基体可燃物进一步燃烧,能够显著改善材料的阻燃性能。

通过化学改性将无机金属原子(硼、硅等)引入高分子链中,能够显著提高高分子材料的阻燃性能。纯PS在燃烧时无任何残留物,而硼酸化的PS,当PS分子链上的取代度为24.1%时,可产生10%的残炭量,LOI从17.5%增加到27.3%[50]。把某些金属离子与高分子链上的基团进行化学配位后再引入到高分子链上,也能够极大地提高高分子材料在热分解时的成炭率,从而显著改善材料的阻燃性能。EBDON等[51]用St和4-乙烯基吡啶(VP)进行共聚,得到的共聚物与矾化合物进行化学配位,把过渡金属矾接枝到高分子链上,发现可大幅度提高共聚物在燃烧时的成炭率和极限氧指数,甚至可使高分子材料的极限氧指数增加20%。

4 展 望

在高性能配位聚合催化剂的研发以及配位聚合方法的研究取得重要进展的基础上,设计和合成具有特定拓扑结构的聚合物是进一步发掘高分子材料新性能、开拓其新应用的重要手段。合成具有反应性聚烯烃或者直接引入杂原子进入聚烯烃分子链中是合成本质阻燃聚烯烃的基础,虽然现阶段聚烯烃材料主要聚合形式为配位聚合,该反应对杂原子比较敏感、失活,且聚烯烃分子链缺少极性反应性基团,因此其对应的反应性聚合物合成非常困难,但是在合成特定拓扑结构的聚烯烃的基础上,可以通过辐射交联、官能团修饰、接枝、嵌段等化学反应对聚烯烃进行改性,进而制备嵌段、接枝、卤化功能化阻燃聚丙烯,该方式制备的阻燃聚烯烃的阻燃剂以化学结合的形式引入聚合物分子链中,可以解决添加型阻燃聚烯烃阻燃剂添加量大,阻燃剂与基体相容性差、易析出,影响聚烯烃物理机械性能的问题。虽然与简单共混阻燃聚烯烃材料相比,现阶段本质阻燃聚烯烃材料存在制备工艺繁琐,价格昂贵,工艺条件苛刻等缺点,导致应用受限,但是它们代表了阻燃高分子材料的绿色、高效的发展方向。未来如能通过对聚烯烃催化剂的结构的设计,将含有硅、磷、硼等具有阻燃特性的化学元素直接引入聚烯烃分子链中,或者直接将含有酯基、羧基、腈或醚等极性基团的一类特殊单体引入聚烯烃中,定能实现聚烯烃的高效改性。