统计过程控制在贵州红薯粉丝质量控制中的应用

2022-10-21潘牧李俊雷尊国石义权陆国权刘辉

潘牧 ,李俊,雷尊国,石义权,陆国权,刘辉

1. 贵州省农业科学院生物技术研究所(贵阳 550006);2. 贵州神康原生态食品有限公司(黔南 550600);3. 贵州新起点生态农业科技开发有限公司(贵阳 550025);4. 浙江农林大学农业与食品科学学院(杭州 311300)

红薯是世界上第六大粮食作物,我国的红薯种植面积和产量一直位居世界前列,红薯及其加工产品在中国人的餐桌中占据重要位置[1]。红薯粉丝作为红薯的主要加工产品之一,在我国已有1 400余年的历史,因其优异的口感和晶莹剔透的外观,深受广大消费者喜爱,成为了中华民族的传统美食[2-3]。红薯中主要含有淀粉、蛋白质、脂肪的营养素,同时还含有维生素、氨基酸、β-胡萝卜素、矿物质、尼克酸、亚油酸和多酚等营养物质[4-5]。现代研究证实,相比于其他淀粉类谷物,红薯热量低,对减肥瘦身、延缓衰老具有一定作用,而且还具有健脾胃、壮筋骨、益阴精、补血气等食疗保健作用[6-7]。贵州传统的红薯粉采用手工制作,主要工艺流程有淀粉制芡、调粉团、漏粉、煮熟、冷却、冷冻和理丝干燥。现阶段红薯粉丝多采用中小设备加工生产,但由于贵州当地红薯粉加工企业生产规模小,加工设备普遍自动化标准化程度低,加工产品质量参差不齐,严重影响产品品质。

统计过程控制(statistical process control,SPC)是1924年美国休哈特博士提出的运用数理统计方法对生产过程中的数据进行实时监测的一种技术。它主要是通过对生产数据进行分析、预测和监控过程的运行状态,找到引起异常的原因和隐患,达到控制产品质量、降低加工成本的目的,是一种以预防为主的质量控制方法[8]。SPC已被广泛应用于卷烟、机械、汽车、建筑等领域,在降低产品不合格率、减少资源浪费、改善产品质量等方面发挥显著作用[9-11]。现阶段,SPC的应用也逐渐在向食品领域拓展。朱晓琳[12]将SPC技术应用于速冻薯条生产,分别研究切割、分选、漂煮和干燥等工序实施统计过程控制的流程和方法,并绘制控制图监控生产过程,有效地避免不合格品的产生、减少浪费并提高速冻薯条生产过程的稳定性,在实际应用中取得良好效果。冯波等[13]研究SPC在保健品片剂片重控制中的应用,通过结合HACCP计划执行,过程能力级别由Ⅴ级提高到了Ⅱ级,过程能力指数提高72%,产品的不合格率降低,生产稳定性显著提高。刘锐等[14]研究SPC技术对挂面加工过程的质量控制,结果发现SPC可以显著提升和面过程中面团水分均匀度和稳定性,提高挂面质量。

SPC技术的核心在于质量控制图的绘制,同时也是监测生产过程是否处于可控状态的重要手段[15]。质量控制图能够更准确地发掘食品企业生产过程中的问题,弥补生产管理中的漏洞。基于贵州红薯粉丝生产过程中生产规模小、不规范操作较多等一系列问题,引入SPC技术,能够解决以往仅凭工人经验、主观判断等手段管理生产的问题。因此,试验以贵州神康原生态食品有限公司红薯粉丝生产线为例,初步将SPC技术应用于红薯粉丝生产过程中,实时监控糊化工序粉丝水分和水分均匀度,绘制控制图,分析原因并提出相应的控制方法和控制参数,通过改进生产工艺有效提升红薯粉丝质量和加工稳定性,旨在为SPC技术在贵州红薯粉丝生产加工各个工艺环节的应用提供参考。

1 材料与方法

1.1 材料

在贵州神康原生态食品有限公司红薯粉丝生产车间连续监测上料、制芡和糊化工序,记录下车间温度、湿度,淀粉用量、加水量、制芡时间,选取糊化工序后的粉丝进行分析。

1.2 仪器与设备

BR-WS210型温湿度记录仪(金湖博锐仪表有限公司);CP214型分析天平[奥豪斯仪器(常州)有限公司];DHG-9030型电热鼓风干燥箱(上海一恒科学仪器有限公司)。

1.3 试验方法

1.3.1 红薯粉丝生产工艺流程

红薯淀粉、水→制芡→糊化→成型→低温老化→干燥→包装→成品

1.3.2 红薯粉丝质量形状分析

水分测定,参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法;灰分测定,参照GB 5009.4—2016《食品安全国家标准 食品中灰分的测定》中食品中总灰分的测定方法;水分均匀度测定:测定5个不同部位的红薯粉丝中水分,以其水分的变异系数表示其水分均匀度,变异系数越大表示均匀度越差[16]。

1.4 质量波动分析方法

控制图能及时反映产品质量的正常波动和异常波动,根据监测点在统计日期内的数据变化绘制控制图,控制图上下限等于样品数据的3倍标准差,若统计过程处于控制状态,则大约有99.7%的子组值将落在控制界限之内[17]。对于平行组数据少于10的工序过程,采用平均值-极差(Xbar-R)控制图。对于只有1个数据的工序过程,采用单值-移动极差(I-MR)控制图。

根据休哈特控制图[13]异常判断原则,符合如下任意1种或以上情况即属于异常现象:(1)1点出界;(2)连续3点落在中心线同一侧的2σ(σ为标准差)以外;(3)连续5点中有4点落在中心线同一侧的σ以外;(4)连续6点递增或者递减;(5)连续8点在中心线2侧,但无一点在中心线±σ以内;(6)连续9点落在中心线一侧;(7)连续14点中相邻上下交替;(8)连续15点在中心线±σ以内。

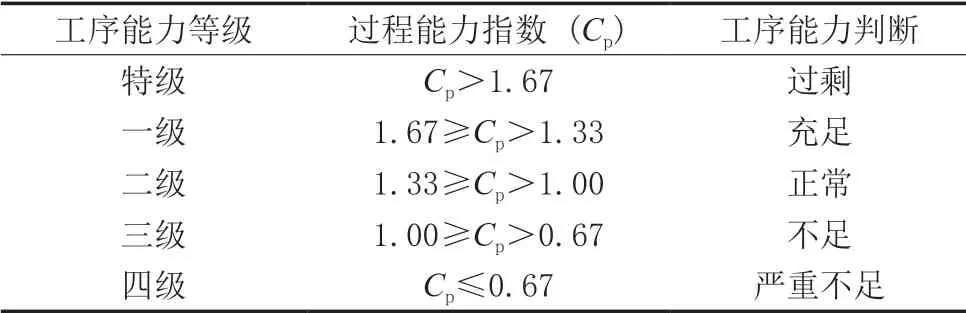

1.5 工序过程能力评价标准

工序过程能力指数(Cp)是评价工序是否满足生产需求的重要指标,是指工序处于稳定状态下的实际加工能力[18]。Cp=T/6σ,T为工序公差,σ为标准差。Cp值越大,说明产品实测数据的离散程度越小,过程能力越稳定;Cp值越小,说明产品实测数据的离散程度越大,过程能力越不稳定。工序过程能力可以根据Cp大小分为5个等级,判断标准见表1[19]。

表1 过程能力指数评价标准

1.6 异常波动分析方法

采用5 why分析法对数据变异来源进行分析,即从原因(why)、地点(where)、时间(when)、对象(what)、人员(who)5个方面寻找造成某项结果的众多原因,绘制数据变异来源图[20]。根据实际生产需要,集合10人以上的有关人员进行讨论分析,脑力激荡。并查阅相关文献,发掘所有相关问题,经讨论确定发生原因后,根据重要性之大小进行标示。

1.7 统计分析

采用统计软件Excel 2010,SPSS 17.0和Minitab 17进行数据处理和统计分析。

2 结果与分析

2.1 红薯粉加工过程中糊化工序统计过程控制分析

红薯粉丝加工过程中,糊化后含水量和水分均匀度能够有效反映红薯粉丝的质量形状。通过测定,2021年11月8日到2021年12月2日贵州神康原生态食品有限公司同一条生产线上糊化后红薯粉丝的平均含水量为48.94%,平均水分均匀度为7.20%(见表2)。糊化后红薯粉水分均匀度的变异较大。

表2 糊化后红薯粉丝质量性状分布 单位:%

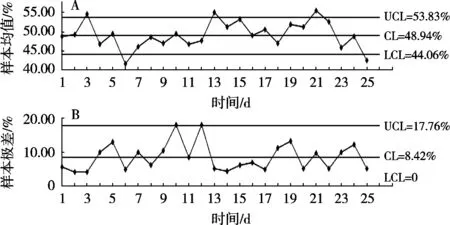

红薯粉糊化后水分和水分均匀度的Xbar-R和I-MR控制图如图1和图2所示。由图1可知,过程能力指数(Cp)=0.05,说明红薯粉糊化过程能力很差,水分具有异常波动。25 d中,第3,第13和第21天的水分明显高于控制图的控制上限,为异常波动点。第6和第25天的水分明显低于控制图的控制下限,为异常波动点。由图2可知,Cp=0.14,25 d中,第12天水分均匀度明显高于控制图上限,为异常波动点。需要对这些异常波动点进行分析。

图1 红薯粉丝水分的Xbar-R控制图

图2 红薯粉丝水分均匀度的I-MR控制图

2.2 红薯粉加工过程中糊化工序控制图波动因素分析

与相关领域专家、企业技术人员、生产工人和管理人员交流,从原料淀粉和水、加工工艺、设备、人员操作、车间环境等方面分析可能的波动原因,共发掘14个影响因素(图3)。查阅分析异常波动点当天的生产记录(原料特性、加工设备、工艺参数、人员操作等),并与相关人员进一步交流讨论,查找每个异常波动点最可能的原因。第3,第13和第21天的水分高于控制上限,可能的原因有:加水过量;加水速度过快;搅拌不均匀;搅拌时间不足。第6和第25天的水分明显低于控制图的控制下限,可能原因有:水箱阀门控制不足,导致加水量少;红薯淀粉含水量低;搅拌不均匀;没有达到最低搅拌时间。

图3 糊化工序数据变异来源图

2.3 糊化工序质量控制方法

通过监控数据变异来源,结合实际生产过程,从原料、设备、工艺、人员操作4个方面提出糊化工序质量控制方法。

2.3.1 原料

建立专用原料基地,开展订单农业,控制种植品种。一般要求,沥干后的淀粉含水量在38%~42%,干燥后的红薯淀粉灰分含量低于1.0%。采用温水制芡,制芡时的水温在25~30 ℃。

2.3.2 设备

原有的人工搅拌工序改为机械搅拌。机械搅拌可以迅速地将淀粉和水混合均匀,并能控制搅拌速度和时间。机械搅拌设备与糊化工序匹配,制芡后的红薯淀粉实现连续上料连续糊化。改进加水装置,实现流速和水温实时检测,并定期检测供水装置是否发生堵塞。

2.3.3 工艺

红薯淀粉制芡前过0.180 mm(80目)孔径网筛,使淀粉原料颗粒均匀。制芡工序采用匀速搅拌,搅拌时间不低于10 min,得到均匀一致的淀粉糊。固定加水量,使淀粉糊最终含水量达到48%~50%。

2.3.4 人员

对生产工人、技术人员和管理人员进行上岗培训。生产工人每周进行生产检讨及学习,熟练掌握生产工艺和关键防控环节。制定操作规程,生产工人必须严格按照规程参数工作。关键操作工序配备操作记录本,并严格执行操作记录核查制度。上岗前进行消毒处理,换岗前需要上报班组长同意并严格按照岗位操作流程处理。

2.4 控制效果评估

对红薯粉加工的相关工艺流程进行改进,并在生产中执行、实施。于2022年2月14日至3月10日进行重新监测,重新绘制控制图(图4和图5)。

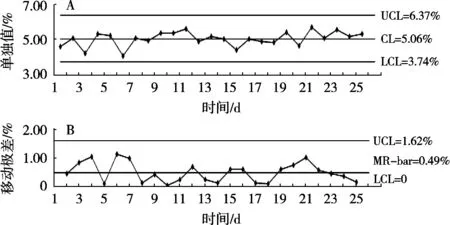

从图4的Xbar-R控制图看,CL=49.39%,中心线比改进之前上调0.45,改进后上限从53.83%下调至49.50%,下限从44.06%上调至49.28%,上下限收缩明显。从样本点的分布来看,改进前25 d中有5 d为异常点,改进后的水分的检测值均位于控制线内,且随机分布,没有明显的规律和倾向。证明改进后的加工过程中糊化工序水分处于受控状态。

图4 改进后水分的Xbar-R控制图

从图5的I-MR控制图看,CL=5.06%,中心线比调整之前下调2.14,改进后控制上限从17.86%下调至6.37%,控制下线从-3.45%上调至3.74%,上下限明显收缩,控制要求水平明显提高。从样本点的分布来看,改进后的检测值均位于控制线内,且分布更加稳定。证明改进后的面团水分分布更加均匀,稳定性更好。

图5 改进后水分均匀度的I-MR控制图

对改进前后糊化工序水分和水分均匀度的控制能力进行分析对比,结果见表3。改进后的水分和水分均匀度控制图极差均显著降低,过程更加稳定。水分Cp从0.05升高至1.62,工序能力从四级升高至二级,水分均匀度Cp从0.14升高至1.10,工序能力从四级升高至二级。改进后不合格产品数量明显降低,加工过程达到正常水平。

表3 改进前后糊化工序过程能力分析

3 结论

以贵州神康原生态食品有限公司红薯粉丝生产车间为例,对红薯粉丝生产过程中糊化工序进行SPC监控,通过Xbar-R和I-MR控制图法分析异常波动,确定主要影响因素。从原料、设备、工艺、人员操作4个方面提出糊化工序的控制方法和控制参数,并对控制效果进行评估。SPC作为红薯粉生产过程的控制工具,糊化后水分和水分均匀度波动均明显降低,过程能力指数均显著提高,不合格产品数量明显降低。SPC作为红薯粉丝质量控制工具,具有良好的应用前景,但红薯粉丝生产过程中影响因素很多,应进一步发掘更多的加工控制点,建立完善的SPC防控流程,提升产品品质和市场竞争力。