钒对Cr12Mo模具钢渗氮层及其摩擦学行为的影响

2022-10-21方长洋黎秋萍

梅 浪, 方长洋, 黎秋萍,2

(1. 华东交通大学 材料科学与工程学院, 江西 南昌 330013;2. 华东交通大学 载运工具与装备教育部重点实验室, 江西 南昌 330013)

随着机械制造业的迅猛发展以及新技术的不断应用,对模具表面性能和服役寿命提出了更高的要求[1]。Cr12Mo钢是一种马氏体耐热不锈钢,是模具钢的常用材料,该材料在AISI403钢的基础上适当提高Mo含量以抑制其回火脆性,实际生产中该材料的性能,尤其是冲击性能很不稳定,经常导致零件返修甚至报废[2]。钒作为合金元素被广泛应用于合金工模具钢,它既可细化晶粒、降低过热敏感性,又增加回火稳定性、耐磨性,从而延长工模具的使用寿命[3],通过添加V来提高模具钢的硬度、淬透性和耐磨性,Cr12MoV钢已经成为国内使用最广泛的冷作模具钢之一,同时在冶金、机械制造、电机电器制造及无线电、电工仪表等行业中占有重要地位[4]。

为了进一步提高模具钢的使用寿命,除添加合金元素之外,还通常对模具钢进行表面强化处理,这不仅能提高模具钢的表面硬度,还能极大提高模具钢的耐蚀性、耐磨性以及抗疲劳性能[5]。渗氮处理可以有效地提高模具钢的表面硬度、耐磨性、耐疲劳强度以及耐蚀性,渗氮处理是比较常用和经济的表面改性技术[6]。目前最常用的渗氮方法有固体渗氮、液体渗氮、气体渗氮、离子渗氮、碳氮共渗、超声波冷锻技术渗氮、真空脉冲渗氮等[7]。王振宁等[8]研究了(520±3) ℃×2 h低温盐浴氮碳共渗表面强化及钛催渗局部超强化复合处理,发现氮碳共渗过程中TiN沉积于工件表面,提高了工件表面硬度和韧性,同时又降低了氮势,可以对凸模表面达到整体强化和局部超强化的目的,Crl2MoV钢的耐磨性、表面硬度和韧性均有显著提高;陶利民等[9]优化了工艺,进行Crl2MoV钢等离子体氮碳共渗工艺及稀土催渗研究,发现对冷作模具钢Crl2MoV采用(510~520 ℃)×10 h、NH3/CO2体积比为10∶1、炉压为500~700 Pa氮碳共渗时,渗层厚度可达150~200 μm,耐磨性提高,整体渗层性能提升;Pang等[10]对Crl2MoV钢进行不同温度的离子渗氮,发现在530 ℃时,渗氮层的硬度、厚度等性能趋于最佳值。虽然已经有大量工作对Cr12MoV模具钢表面进行渗氮的研究,但V对渗氮层及其摩擦学行为的影响尚不清楚。

本文通过对Cr12MoV和Cr12Mo模具钢进行气体渗氮处理和摩擦学试验,以分析V对渗氮层及其摩擦学行为的影响,并为Cr12MoV模具钢表面热处理及其选材提供参考。

1 试验材料及方法

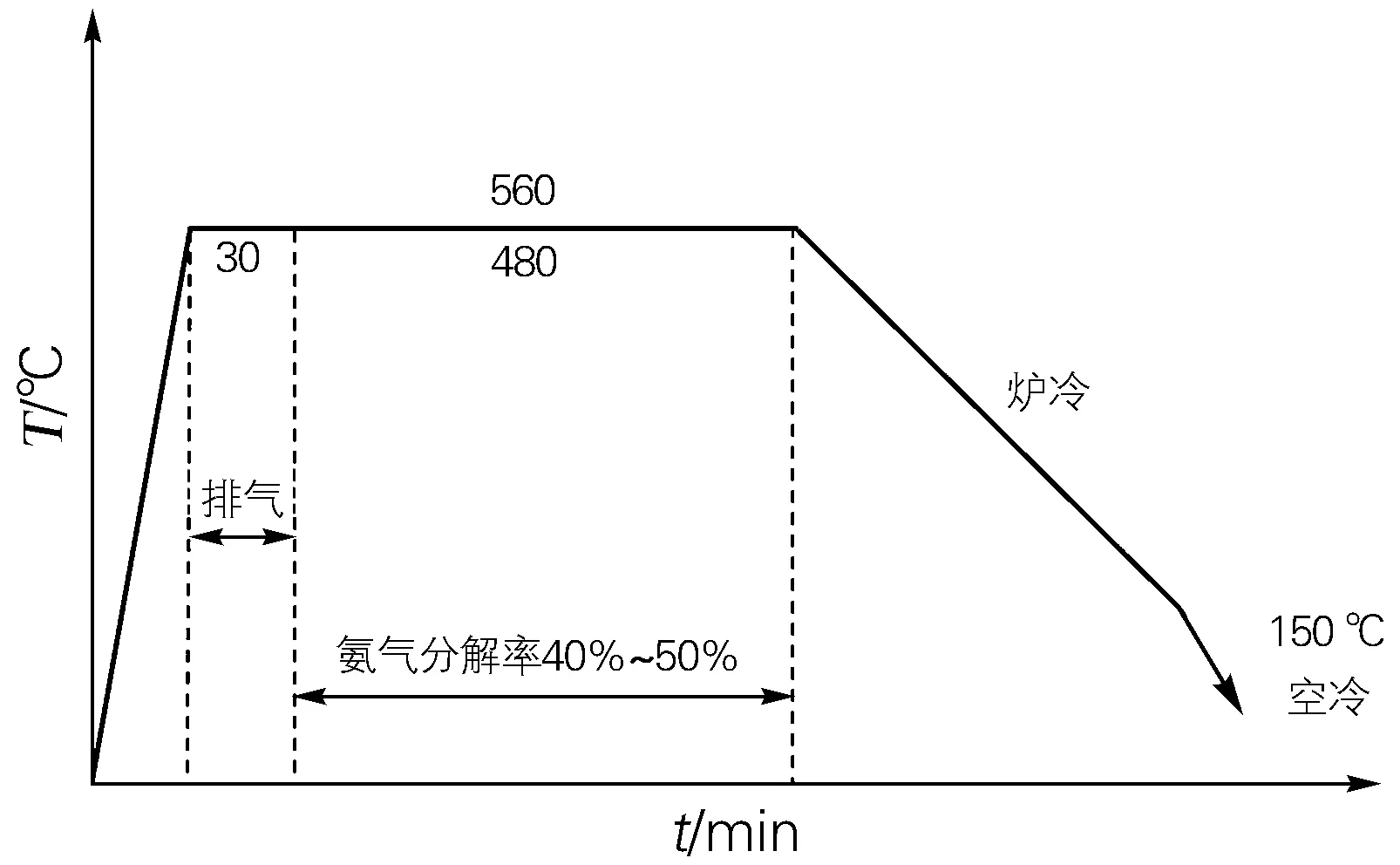

本文选用尺寸为34 mm×22 mm×5 mm的Cr12Mo和Cr12MoV钢板作为基材,其化学成分如表1所示。用200~2000目砂纸依次对这两种钢板进行打磨、抛光,用酒精进行清洗,烘干备用。通过RN-70-6K井式氮化炉对Cr12MoV和Cr12Mo模具钢进行渗氮处理,具体的工艺参数:渗碳温度为560 ℃,渗氮处理时间为8 h,渗氮工艺处理总时长为15 h,渗氮处理过程中排气时氨的分解率为70%,恒温气体渗氮时的氨气分解率为45%~60%,渗氮工艺如图1所示。

图1 渗氮工艺Fig.1 Nitriding process

表1 Cr12MoV和Cr12Mo模具钢的化学成分(质量分数,%)

渗氮过程要控制表面氮浓度、渗层深度和氮的分布梯度,渗氮在富含一定浓度的氨气气氛中进行。零件被看成是无限长的棒,并假定氮的扩散系数是一常数,初始条件t=0,C=C0,C0为材料原始含氮量,假定渗氮一开始,表面就立即达到渗氮气氛所控制的氮浓度CS,并能一直保持这个浓度。对于上述条件,常用误差函数分布作为扩散第二定律的解,即:

C=Cs-(Cs-C0)erf(x/2(Dt)1/2)

(1)

式中:C为经时间t距表面x处的氮浓度,Cs为表面含氮量,C0为材料原始含氮量,D为扩散系数,t为扩散时间。利用UMT-3型多功能摩擦磨损试验机对渗氮处理前后的模具钢进行往复磨损试验,取载荷20 N,行程10 mm,往复摩擦时间为7200 s,频率2 Hz,采用Si3N4对磨副球,该试验在室温下进行,且每组试验需重复3次,并取平均值。

通过OLYMOUS BX53M型光学显微镜观察基体组织和渗氮层的显微结构;利用NTH3纳米测试仪分析其渗氮截面的硬度等力学性能,试验方法为使用该仪器测量两组试样中距表面不同深度处的显微硬度和弹性模量,设置载荷20 mN,保载时间10 s,使用标准加、卸载程序;从距表面5 μm处开始,间隔4 μm依次打2个点后再间隔10 μm进行打点,每个位置进行3组试验求取平均值。

通过ZeGageTM型光学3D表面轮廓仪分析磨痕的三维形貌。通过SU8010型扫描电镜(SEM)观察试样的磨损形貌及渗氮处理后试样横截面的组织形貌,并通过其附带的电子能谱仪(EDS)分析渗氮层的成分,磨痕试样使用丙酮超洗3 min后,使用酒精棉擦拭磨痕表面并烘干;截面试样与纳米压痕制样方法相同,再用4%(体积分数)的硝酸酒精腐蚀10 s左右后用无水乙醇擦拭,最后用吹风机吹干,利用场发射扫描电镜分别在低倍和高倍下观察磨痕表面形貌,观察时加速电压为10 kV,利用自带的线能谱分析仪对磨痕进行面扫描,以及对渗氮试样截面进行线扫描,观察N元素分布情况。

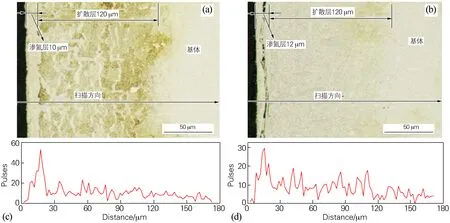

图2 Cr12MoV(a,c)和Cr12Mo(b,d)模具钢渗氮后的显微组织及N元素分布(a,b)显微组织;(c,d)N元素分布Fig.2 Microstructure and nitrogen distributions of the Cr12MoV(a,c) and Cr12Mo(b,d) die steels after nitriding(a,b) microstructure; (b,d) nitrogen distribution

2 试验结果与讨论

2.1 Cr12MoV/Cr12Mo模具钢显微特征及硬度

图2为渗氮处理后模具钢Cr12MoV和Cr12Mo横截面的金相图和N元素分布。显然,渗氮处理后两种金属由表及里依次为表面渗氮层(电镜下呈白亮色)、扩散层和基体组成。其中,表面渗氮层致密均匀,Cr12MoV渗氮层厚度约为10 μm,略低于Cr12MoV渗氮层厚度12 μm,中间的扩散层深度均约为120 μm。不同的是,Cr12MoV钢渗氮层与扩散层之间结合致密,而Cr12Mo钢表面渗氮层与扩散层之间出现了明显的疏松和开裂,这是由于V的存在使渗氮层形成了良好的冶金结合[11],利于提高渗氮层的结合强度。

如图2所示,对渗氮处理后的Cr12MoV模具钢截面进行EDS线扫描分析发现,两种模具钢的N含量从表面到内部基本呈下降趋势,反映出了N含量的梯度结构特征。此外,相比Cr12Mo模具钢,Cr12MoV钢渗氮层的整体氮含量更高,表明V的存在促进了渗氮时N的渗入。

对两种渗氮模具钢的横截面进行渗氮层硬度分析,如图3(a)所示。其中,表面渗氮层硬度较高并沿基体侧迅速增大;位于中间的扩散层硬度随深度增加逐渐降低;在渗氮层与扩散层结合面附近硬度到达最大值,是基体的4倍以上。可见,硬度变化与N元素分布密切相关,表明渗氮处理使得模具钢表面的力学性能发生了显著变化。其原因在于在渗氮过程中,表面首先形成不饱和α-Fe固溶体层,而随着α相中N含量的增加,在达到最大溶解度后发生相变作用形成γ′相,之后达到氮在γ′相中最大溶解度后又形成ε相,而这些相的形成提高了渗氮层的硬度[12];然而,位于最表面的渗氮层由于560 ℃渗氮处理后形成了比较粗大的网状氮化物,进而影响了氮化物与基体的共格关系,致使表面硬度较低[13]。此外,Cr12MoV钢的整体硬度较Cr12Mo钢提高了近30%,表明V可以提高模具钢的硬度;更为重要的是,V的存在大大促进了近表层(l<50 μm,l为距表面的距离)硬度的提升。

图3 Cr12MoV和Cr12Mo模具钢渗氮后的截面硬度分布(a)及加卸载位移曲线(b,c) (b)Cr12Mo钢;(c)Cr12MoV钢Fig.3 Hardness distributions(a) and displacement curves in loading and unloading(b, c) of the Cr12MoV and Cr12Mo die steel after nitriding (b) Cr12Mo steel; (c) Cr12MoV steel

图4 Cr12MoV和Cr12Mo模具钢渗氮前后的摩擦因数曲线(a)、磨损量(b)和磨损深度(c)Fig.4 Friction coefficient curves(a), wear mass loss(b) and wear depth(c) of the Cr12MoV and Cr12Mo die steels before and after nitriding

图3(b,c)为两种模具钢在渗氮层、扩散层和基体的纳米压痕加、卸载曲线,发现随着渗氮层深度的增加,曲线向右平移,且压痕深度显著增大,证实了渗氮处理对模具钢表面产生了硬化效果[14]。

2.2 摩擦因数及磨痕深度

图4为两种模具钢在渗氮前后的摩擦因数曲线、磨损量和磨损深度图。随循环周次的增加,其摩擦因数均经历爬升和平稳两个阶段(见图4(a));对未渗氮的基体而言,试验钢中V的添加使得稳定阶段的摩擦因数略微提高(见图4(a)),但明显提高了基体材料的耐磨损性(见图4(b,c)),具体来说,Cr12Mo钢基体磨痕最大深度达18.2 μm,而Cr12MoV钢基体最大深度约15 μm,耐磨性提高近20%;而渗氮处理后的Cr12Mo和Cr12MoV模具钢的磨痕均较浅,磨损量不到基体材料的1/10,渗氮处理大幅提升材料表面耐磨性,导致了V对渗氮层耐磨性的贡献变得微不足道,这说明尽管添加V提高了模具钢的耐磨性,但起主导作用的仍是N的有效渗入,优化了表层材料的化学成分和组织。

图5 Cr12Mo(a,c)和Cr12MoV(b,d)模具钢渗氮前后磨损表面SEM图及局部三维形貌(a,b)渗氮前;(c,d)渗氮后Fig.5 SEM images and local 3D morphologies of worn surface of the Cr12Mo(a, c) and Cr12MoV(b, d) die steels before and after nitriding(a, b) before nitriding; (c, d) after nitriding

2.3 磨损机理

渗氮和未渗氮试样磨损后的扫描电镜图及局部三维形貌如图5所示(Sa为算术平均高度;Sq为均方根高度;Sz为最大高度,3者均可表示表面粗糙度,此处选取Sa作为表面粗糙度)。未渗氮模具钢Cr12Mo和Cr12MoV表面粗糙度分别为0.933 μm和0.558 μm,渗氮模具钢Cr12Mo和Cr12MoV表面粗糙度分别为0.176 μm 和0.031 μm,可以看出,渗氮模具钢摩擦试验后表面较粗糙;从表面损伤形貌分析可知,Cr12Mo钢磨损表面出现大块的疲劳剥落并伴有犁沟特征(见图5(a3))、且剥落坑较深(见图5(a1)),而Cr12MoV钢磨损表面剥落现象明显减弱,且出现了黏着磨损特征,表明V存在改变了磨损机制,前者以疲劳磨损和磨粒磨损为主,而后者转变成以黏着磨损和磨粒磨损为主。此外,由于后者耐磨性优于前者,导致对摩副球磨损加剧、接触面积增大,因而磨损宽度由前者的d=1.3 mm 增大至后者的d=1.5 mm。

渗氮处理后两种模具钢均表现出极好的耐磨性,如图5(c1~c3)和图5(d1~d3),其表面损伤轻微、磨痕轮廓略窄且较浅。不同之处在于,渗氮后的Cr12Mo钢磨损中心位置出现多且小的凹坑,而渗氮后的Cr12MoV钢的磨损表面粘附了Si含量较高的微小颗粒(对摩副为Si3N4球),表明前者磨损机制以疲劳磨损为主、而后者转变成了黏着磨损。显然,这是渗氮前原始基材中存在V的贡献。而凹坑的出现可能与Cr12Mo钢渗氮层表面结合力差,易被压溃开裂所致。从这点可以看出,V对提高Cr12Mo钢渗氮层服役寿命有积极的作用。

3 结论

1) 渗氮处理前,V的加入尽管略微增大了Cr12Mo基体钢的摩擦因数,但其耐磨性提高了近20%,表现出较好的抗磨效果;对比Cr12Mo和Cr12MoV两种基体钢,发现磨损机制由前者的疲劳磨损和磨粒磨损为主转变成以黏着磨损和磨粒磨损为主。

2) 两种模具钢渗氮层均由表面渗氮层、中间扩散层和基体组成,V的存在促进了渗氮时N的有效渗入,大大提高了渗氮层与扩散层间的界面结合力,避免了渗氮层与扩散层间的起裂。

3) 由于V对渗氮时N渗入的促进作用,提高了渗氮层的硬度,最大硬度值分布于渗氮层和扩散层交界处附近。Cr12MoV钢的整体硬度比Cr12Mo钢提升近30%;而V对渗氮层最大硬度值附近区域的硬度提升幅度更为明显。

4) 渗氮层显著提高了两种模具钢的耐磨性,其磨损量不到未渗氮基体的1/10;V对两种模具钢渗氮层耐磨性的影响并不明显,但V的主要贡献在于提高了渗氮层表面结合力,促使磨损机制由疲劳磨损转变为黏着磨损,进一步提高了渗氮层的服役寿命。