HRB400E抗震螺纹钢静态CCT曲线测定及组织分析

2022-10-21骆艳萍汪家晗李沐泽张云祥周建勋赵志恒

骆艳萍, 汪家晗, 李沐泽, 张云祥, 周建勋, 赵志恒

(1. 中冶南方工程技术有限公司, 湖北 武汉 430223;2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 湖北 武汉 430081;3. 武钢集团昆明钢铁股份有限公司, 云南 安宁 650302)

钢筋作为混凝土结构中的主体材料,其性能的优劣直接关系到建筑工程结构的安全性,随着我国经济快速发展,我国钢筋的消耗量还在逐年上升[1]。目前在我国钢筋主要以低合金钢(HRB335、HRB400和HRB500 )为主,其中HRB400钢筋作为三级钢筋,对其强度有较高的要求,GB/T 1499.2—2018《钢筋混凝土用钢 第2部分:热轧带肋钢筋》中规定了HRB400钢筋代换HRB335钢筋,可节省10%~15%的钢材,让全社会用较少的优质钢材达到同样或更好的使用效果,推动钢铁行业提高钢材质量和使用效率,对全社会的减量化效果巨大,对建设节约型社会和碳中和具有重大贡献[2-3]。其中HRB400E抗震螺纹钢筋力学性能标准为抗拉强度≥540 MPa;屈服强度≥400 MPa;最大力均匀伸长率≥9.0%;抗拉强度与屈服强度的比值(强屈比)不应小于1.25,屈服强度实测值与屈服强度标准值的比值(屈标比)不应大于1.30。HRB400E钢筋的组织主要为铁素体和珠光体,规定其基圆上不得出现回火马氏体组织。为避免基圆出现冷淬硬或封闭的环状组织[4-5],在热轧盘螺冷却相变过程中,需要严格控制其冷速,一方面防止冷速过快生成马氏体和贝氏体组织,保证塑性指标达到技术要求;另一方面,需要合理控制相变过程中的冷却速度,使其相变时有较大的过冷度,细化珠光体的片层间距,以提高材料的强度和韧性[6-8]。

钢铁材料的CCT曲线能够系统地反映连续冷却条件下过冷奥氏体的转变规律,即冷却速度对相变开始点、结束点、相变程度和相变所得组织影响规律,是合理制定生产工艺及热处理工艺的重要依据,也是研究固态相变理论的重要基础[9-10]。基于此,本文通过热模拟试验测定HRB400E钢在不同冷却工艺的膨胀曲线,分析冷却后的组织及硬度变化,绘制连续冷却相变CCT曲线,为散卷冷却线上相变过程中工艺参数的设置提供试验依据。

1 试验材料和方法

试验钢取自某公司55万吨高线车间生产的φ8 mm盘螺,经粗轧后的中间坯(直径为φ78 mm切头样)和散卷冷却运输线上采用3 ℃/s冷却的成品试样,采用光谱法测定的化学成分(质量分数,%)为:0.23C、0.48Si、1.39Mn、0.018S、0.031P、0.019Ni、0.021Cu、0.031Cr、0.013V,余量Fe。在粗轧后的中间坯上切取试样,并加工成φ6 mm×15 mm的热模拟圆柱试样。在Gleeble3500热模拟试验机上将试样以10 ℃/s加热速度加热到1050 ℃并保温5 min,奥氏体晶粒尺寸为80 μm,然后以不同冷速(0.5、1、2、3、4、5、7、10、15、和30 ℃/s)冷却至室温,具体工艺如图1所示。试验过程中记录膨胀量随温度的变化,并利用切线法确定相变起始点与结束点。将热处理后的试验钢剖开,经过磨制和抛光后,利用体积分数为4%硝酸酒精溶液浸蚀,采用Axioplan2 Imaging Zeiss光学显微镜和FEI-Nova 400扫描电镜下观察各试样心部显微组织,并利用ImageJ软件统计分析各组织晶粒尺寸和体积分数。根据GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》。采用HV-1000B型维氏硬度计测试其硬度。载荷砝码10 kg,保荷时间10 s,随机选取7个点测量试样硬度,去掉数据中的最大值和最小值,取其平均值。

图1 试验钢静态连续冷却转变热模拟试验方案Fig.1 Schematic of static continuous cooling transformation of the tested steel

将散卷冷却运输线上采用3 ℃/s冷却的成品试样沿着纵向切取,加工成φ5 mm标准拉伸试样,标距25 mm,每组2个平行试样,根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验法》,在WE-300型拉伸机上进行室温拉伸试验,测得其抗拉强度、屈服强度、断后伸长率和最大力总伸长率。

2 试验结果和讨论

2.1 温度-膨胀量曲线

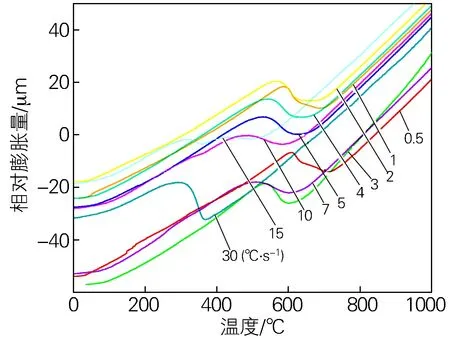

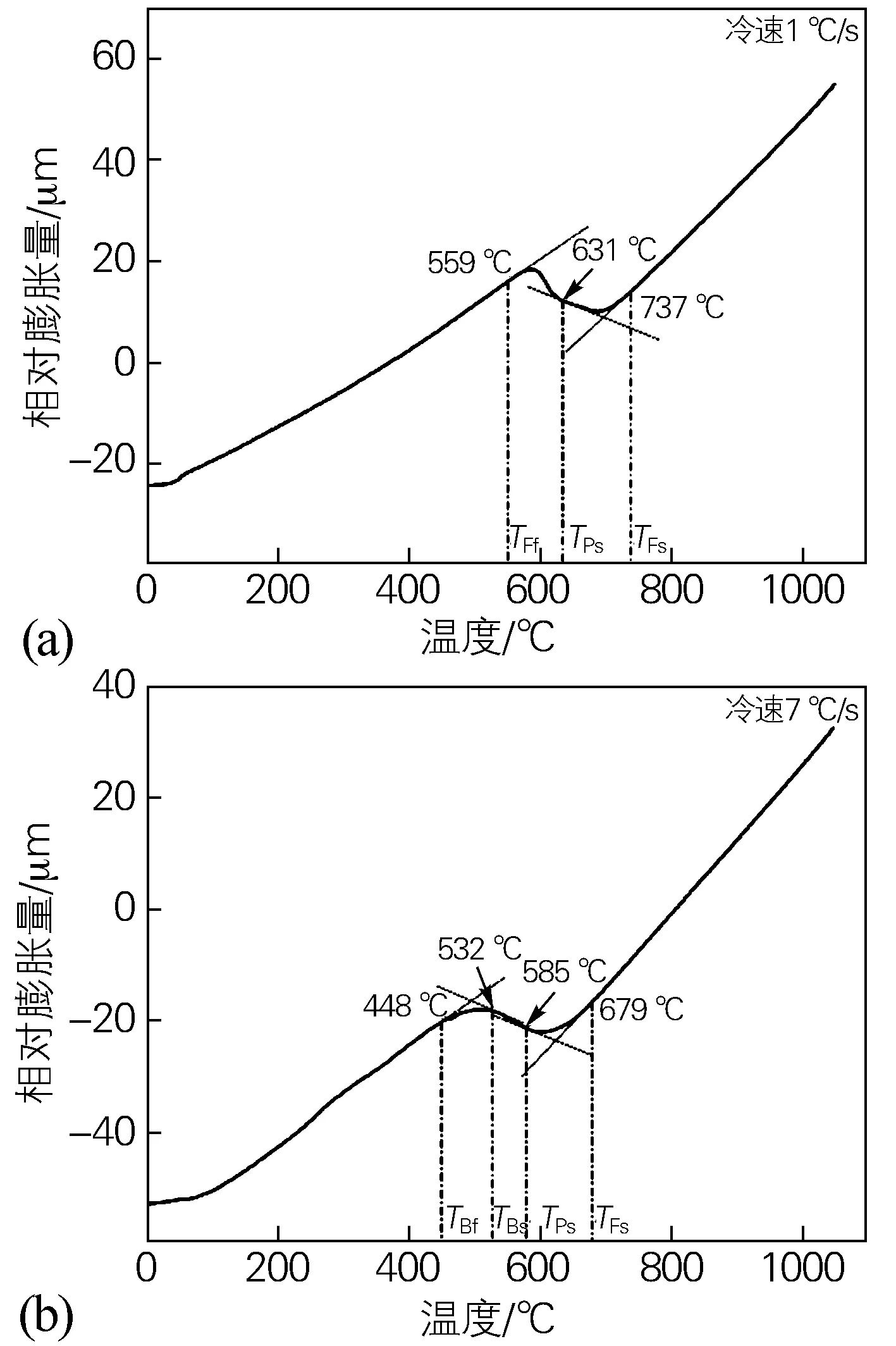

众所周知,奥氏体组织为FCC结构,铁素体、珠光体、贝氏体和马氏体组织均为BCC结构,而FCC结构的致密度大于BCC结构[11],在相变过程中会产生体积膨胀。图2为试验钢在降温过程中不同冷速所对应热膨胀曲线。从图2可以看出,当奥氏体发生相变时体积会膨胀,导致温度-膨胀量曲线出现偏离,进而可以根据膨胀曲线的切点来确定相变开始点和结束点温度。图3(a)为1 ℃/s冷速下的膨胀曲线,根据切点法可以确定其相变开始点和相变结束点的温度分别为737和631 ℃。由于铁素体、珠光体、贝氏体和马氏体组织之间的线膨胀系数不同,即铁素体>珠光体>贝氏体>马氏体,其比容变化规律则相反,因此在发生连续相变时会导致温度-膨胀量曲线出现拐点,如图3(b) 所示7 ℃/s冷速下的膨胀曲线,可以确定铁素体、珠光体和贝氏体相变开始的温度分别为679、585和532 ℃。

图2 不同冷速下试验钢的热膨胀曲线图Fig.2 Thermal expansion curves of the tested steel at different cooling rates

图3 切线法确定相变转变点(a)冷速为1 ℃/s;(b)冷速为7 ℃/sFig.3 Determination of phase transition point by tangent method(a) cooling rate 1 ℃/s; (b) cooling rate 7 ℃/s

2.2 显微组织分析

图4为不同冷却速度下的显微组织,由图4可知,当冷却速度≤3 ℃/s时,其组织主要为多边形铁素体和珠光体,随着冷却速度的提高,多边形铁素体含量逐渐减少,珠光体含量逐渐增加。当冷却速度为4 ℃/s时,试验钢中出现少量贝氏体,珠光体含量开始减少;当冷却速度为7 ℃/s时珠光体已全部消失,试验钢组织以贝氏体为主,还有少量多边形铁素体;随着冷却速度的提高到10 ℃/s时,试验钢的组织主要由贝氏体组成,此时铁素体基本消失;当冷却速度为15 ℃/s时,试验钢中开始出现马氏体,并且贝氏体含量逐渐减少;在30 ℃/s时贝氏体基本消失,组织基本由马氏体组成。

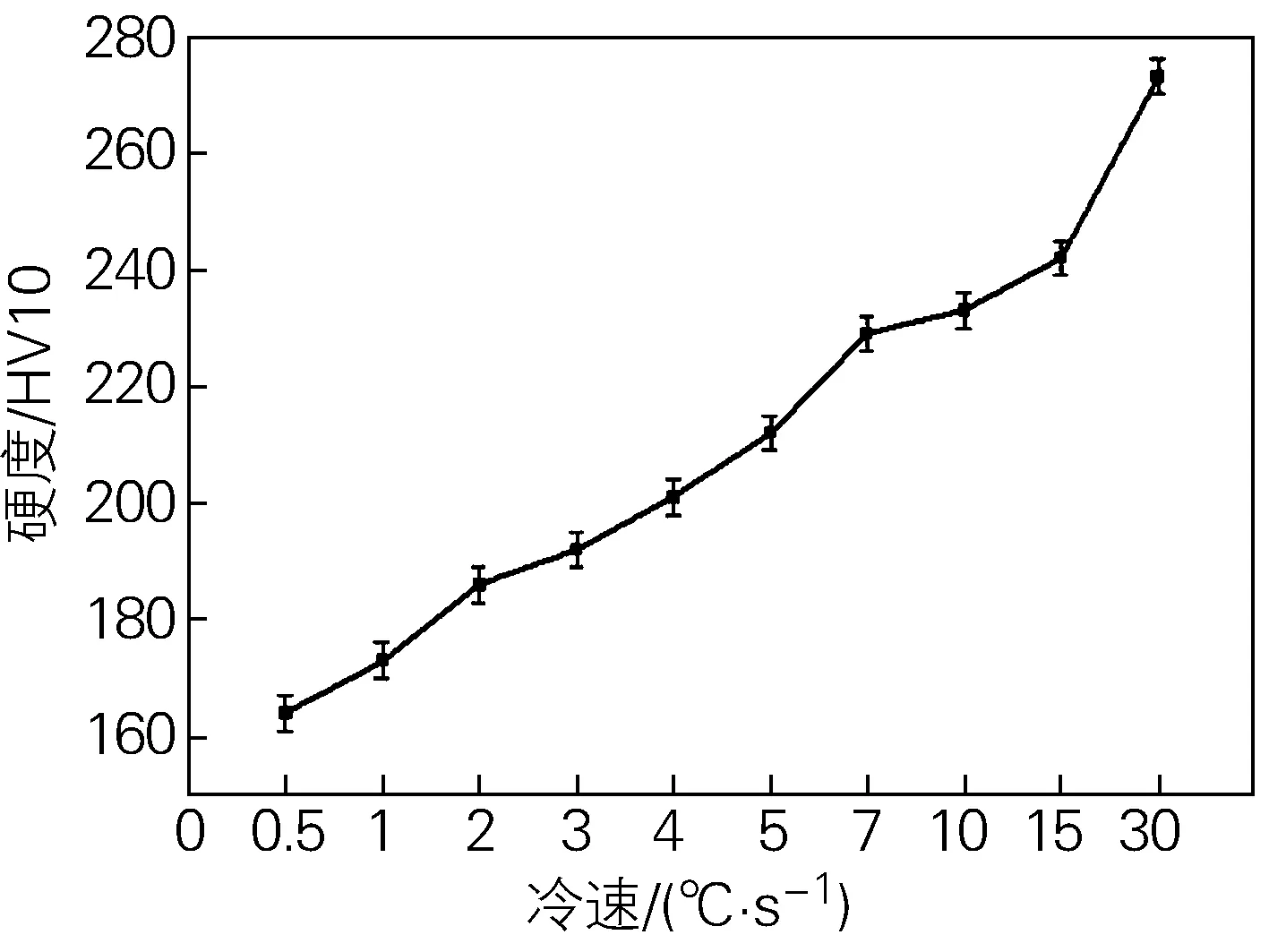

2.3 硬度曲线

对于钢铁材料,在实际生产过程中冷却速度直接决定其奥氏体相变产物,而奥氏体相变产物与其力学性能密切相关。图5为不同冷速下试验钢的维氏硬度,由图5可知,随着冷却速度的提高,试验钢的硬度逐渐提高。当冷却速度为0.5 ℃/s时,试验钢的组织主要为多边形铁素体和珠光体,硬度最低,为164 HV10。当冷速为30 ℃/s时,试验钢组织为全马氏体,硬度最高,为273 HV10,相对于0.5 ℃/s时提高了67%。结合图4中不同冷却速度下的组织可发现,当冷却速度为在0.5~3 ℃/s时,随着珠光体含量的提高,铁素体含量逐渐减少,试验钢的硬度逐渐提高;当冷速为在4~10 ℃/s时,随着贝氏体含量的提高,铁素体和珠光体含量减少,试验钢的硬度逐渐提高;当冷速为在15~30 ℃/s,随着马氏体含量的提高,贝氏体含量逐渐减少,试验钢的硬度逐渐提高。这意味着,在试验钢中奥氏体相变产物的硬度关系为马氏体>贝氏体>珠光体>铁素体。

2.4 CCT曲线

图4 不同冷速下试验钢的显微组织Fig.4 Microstructure of the tested steel at different cooling rates(a) 0.5 ℃/s; (b) 1 ℃/s; (c) 2 ℃/s; (d) 3 ℃/s; (e) 4 ℃/s; (f) 5 ℃/s; (g) 7 ℃/s; (h) 10 ℃/s; (i) 15 ℃/s; (j) 30 ℃/s

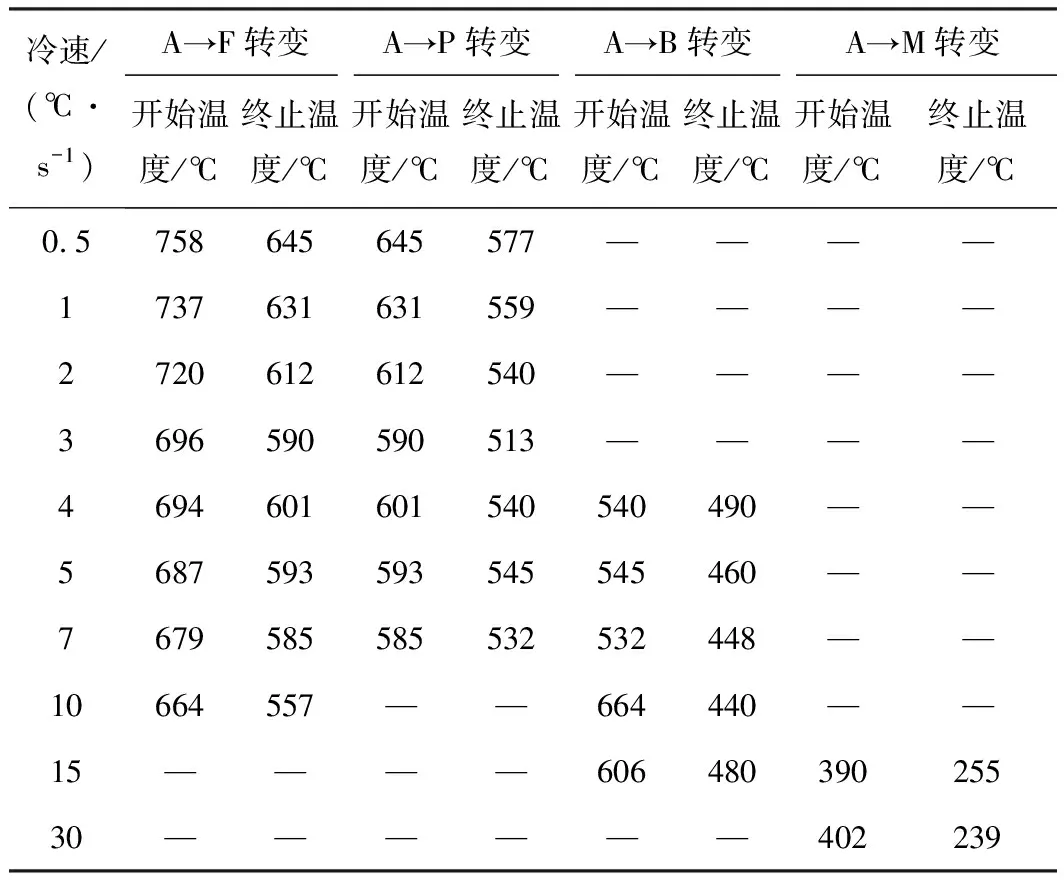

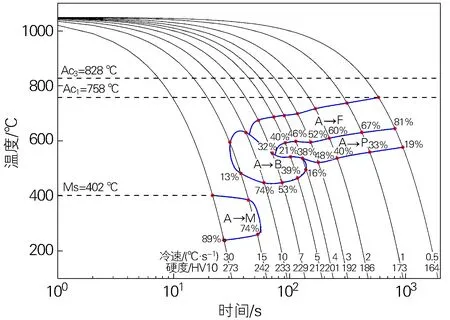

奥氏体连续冷却转变曲线(CCT曲线)提供了不同冷却速度下奥氏体相变产物,从而为线材生产线上风机风量和辊道速度等参数的设置提供参考。根据图2中热膨胀曲线可知,试验钢在冷却过程中开始相变和结束相变时的温度(见表1),并结合图4中的相变产物,判断出在不同冷却速度条件下发生的相变类型,绘制出试验钢CCT曲线。由图6可知,试验钢Ac1=758 ℃、Ac3=828 ℃,马氏体相变温度(Ms)为402 ℃。当冷却速度小于3 ℃/s时,随着冷速的提高,铁素体和珠光体相变开始温度和结束温度均逐渐降低。主要原因是随着冷却速度增大,过冷度增大,临界形核自由能逐渐减小,使形核更容易发生,因此相变点温度降低;随着冷速进一步提高(10~30 ℃/s),奥氏体的过冷度进一步增大,原子的扩散速度减小,高温转变受到抑制,此时相变以中温和低温转变为主,组织以贝氏体和马氏体为主。这意味着,在实际生产中盘螺终轧后在散卷冷却运输机上发生奥氏体连续冷却相变,当冷速>10 ℃/s时钢筋中会发生中低温转变,生成大量贝氏体或马氏体,而贝氏体或马氏体中与母相奥氏体保持K-S关系,会产生24种变体,由于部分变体之间取向差仅仅为4.42°,属于小角度晶界,基本由可动位错组成,进而导致钢筋出现无屈服点和屈服点不明显现象,最终会影响成品质量[12-13]。

图5 不同冷速下试验钢的维氏硬度Fig.5 Vickers hardness of the tested steel at different cooling rates

图7 低冷速下试验钢的SEM图对比Fig.7 Comparison of SEM images of the tested steel at low cooling rate(a) 0.5 ℃/s; (b) 1 ℃/s; (c) 2 ℃/s; (d) 3 ℃/s

表1 试验钢在不同冷却速度下的相转变温度

图6 HRB400E钢的CCT曲线Fig.6 CCT curves of the HRB400E steel

2.5 低冷速下珠光体片层间距分析

众所周知,珠光体的片层间距与材料的强度和韧性有直接关联,减小珠光体片层间距,既能提高钢的强度也能提高钢的韧性。图7为试验钢在冷速0.5、1、2和3 ℃/s时的SEM形貌,由图7可知,试验钢中组织由多边形铁素体和珠光体组成,并且随着冷速的提高,多边形铁素体含量逐渐减少,珠光体含量逐渐增加,这与图4中观察的结果一致。通过定量金相ImageJ统计可知,冷速为0.5、1、2和3 ℃/s时,试验钢中珠光体含量分别为19%、33%、40%和48%。另外,在0.5~3 ℃/s 冷速下,随着冷速的增大,珠光体片层间距逐渐减小,通过截距法统计可知,冷速为0.5、1、2和3 ℃/s时,试验钢中珠光体片层间距分别为0.516、0.334、0.197 和0.172 μm。

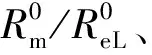

表2 散卷冷却线上冷速为3 ℃/s对应试验钢的力学性能

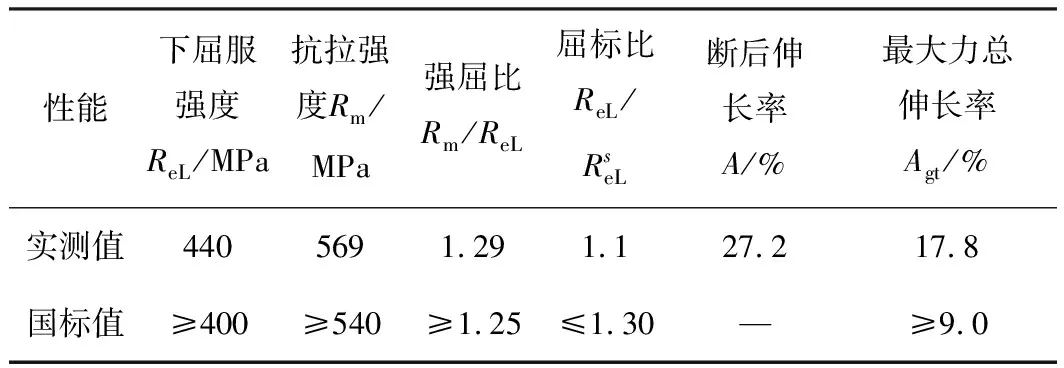

图8 冷速为3 ℃/s时试验钢φ8 mm盘螺成品显微组织Fig.8 Microstructure of φ8 mm high-speed wire rod of the tested steel with the cooling rate 3 ℃/s(a) OM; (b) SEM

3 结论

1) 采用膨胀法测得HRB400E抗震螺纹钢的连续冷却转变曲线(CCT曲线),试验钢的临界温度为Ac1=758 ℃、Ac3=828 ℃、Ms=402 ℃。

2) 冷速在3 ℃/s以下时,试验钢中组织为铁素体和珠光体,并随着冷速的提高,试验钢中珠光体含量逐渐提高,片层间距不断减小;当冷速为4~10 ℃/s时,试验钢中开始出现贝氏体;当冷速>10 ℃/s时,试验钢开始发生马氏体相变;并且随着冷速的提高,试验钢的硬度逐渐提高。

3) 冷却速度在2~3 ℃/s范围内,试验钢中珠光体含量、片层间距和力学性能均满足GB/T 1499.2—2018中的要求,其结果与现场生产检验结果相符,在冷速为3 ℃/s 生产的φ8 mm盘螺成品试样的珠光体含量和片层间距分别为47%和0.184 μm,下屈服强度、抗拉强度、强屈比、屈标比、断后伸长率、最大力总伸长率分别为440 MPa、569 MPa、1.29、1.1、27.2%和17.8%。