高钼无磁钢等温变形脆化现象及其机理

2022-10-21姜一鸣屈华鹏郎宇平冯翰秋陈海涛李向明

姜一鸣, 屈华鹏, 郎宇平, 冯翰秋, 陈海涛, 李向明

(1. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093;2. 钢铁研究总院 特殊钢研究院, 北京 100081)

常规油气资源被大规模开采挖掘后,已经出现增储上产难度提高、供需关系矛盾加重的问题[1]。在常规油气资源开采紧缺的情况下,非常规资源的开采尤为重要。非常规油气是指用传统技术无法获取、需用新技术改善储层渗透率或流体黏度等条件才能进行有效开采的油气资源[2]。由于非常规油气资源的开采条件极为苛刻,存在“甜点”分散、钻遇率低、地质结构复杂、腐蚀性极强[3]等问题,需要通过定向钻采技术进行开采,定向钻采是当今非常规油气资源开采的必备技术。在开采的过程中,由于地磁场的干扰会影响钻进方向的精确度,所以在定向钻采技术中无磁钻铤是极其重要的部件。无磁钻铤的作用是屏蔽大地磁场的干扰,精确定位钻进方向,并实时调整方向。无磁钢是无磁钻铤的制作材料,具有无磁性、高强度、高耐蚀的特性,并且随着时代的进步,从高强度的高氮钢发展到既有高强度又有高耐蚀的高钼无磁钢[4]。

要实现无磁钢无磁性、高强度、高耐蚀的特点,首先要保证单一的奥氏体相,并且无析出,在等温变形过程中保留最大变形强化效果。这样不仅可以提高无磁钢强度,还可以保持良好的韧性,同时增加钼元素来实现高耐蚀的性能。工业上在进行无磁钢等温变形工艺的过程中难免会产生析出相[5],不仅影响无磁钢的无磁性能,导致其不能屏蔽磁场作用,还会影响无磁钢的强度、硬度等力学性能以及出现晶间腐蚀、应力腐蚀失效等。

本文通过等温变形工艺对高钼无磁钢的析出行为进行分析,在热力学软件理论计算的基础上,探索了时效温度、等温变形+时效对试验钢碳化物析出的影响规律,并进行冲击试验以此分析析出相对试验钢韧性的影响。

1 试验材料与方法

1.1 试验钢制备

使用50 kg加压感应炉制备试验钢。去除钢锭表面氧化皮后,开坯锻造成40 mm×40 mm的方坯,其主要化学成分见表1。

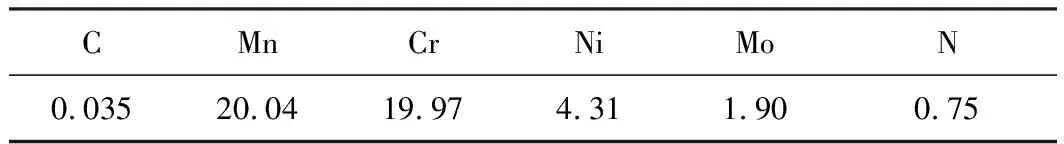

表1 试验钢的化学成分(质量分数,%)

1.2 等温变形试样制备

为了使精锻过程中各区域温度保持一致,使无磁钢锻棒产品保持优良的性能,一般采用等温变形工艺。为研究析出相的析出行为,对试验钢在1100 ℃进行1 h 固溶处理,然后分别在500、600、700、800、900和1000 ℃ 进行1 h保温,观察其析出相分布。

将试验钢在1100 ℃保温1 h后分别水冷至500、530、560、590 ℃进行等温变形,锻造成尺寸为φ30 mm×100 mm的圆棒,锻造变形量为30%,锻后立即水冷。为模拟工业上无磁钢等温变形工艺中变形温度对析出相的影响,选取变形量30%、不同锻造温度的等温变形试验钢进行1 h时效处理,时效温度分别为500、600和700 ℃。

1.3 微观形貌分析

采用线切割、机械研磨和抛光的方法制备金相试样,制备完成后进行电解腐蚀。腐蚀溶液为10%(体积分数)的铬酸溶液,腐蚀电压为5 V,电解腐蚀时间为60~120 s。腐蚀完成后用蒸馏水对试验钢腐蚀面清洗后吹干。采用光学显微镜(OM)对试验钢进行微观组织观察;采用附带的EDAX Genesis 6.0能谱分析仪的S4300型扫描电镜(SEM)观察析出相形貌,并对析出相进行能谱分析。

1.4 室温冲击性能测试

采用线切割方法将1100 ℃×1 h固溶态、时效态和等温变形+时效态试验钢切割为55 mm×10 mm×5 mm的非标准试样,之后用NI300型冲击试验机根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行室温夏比V型缺口冲击试验,并记录了冲击吸收能量,分析析出相对冲击性能的影响。

2 试验结果与讨论

2.1 高钼无磁钢碳化物平衡态实际析出规律

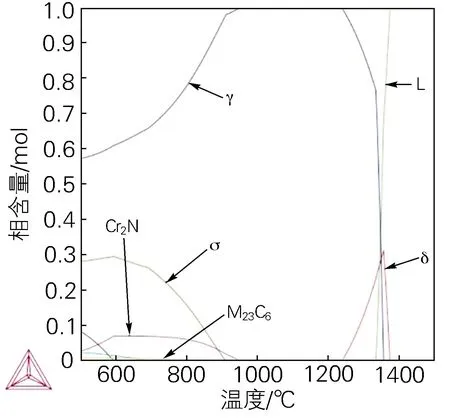

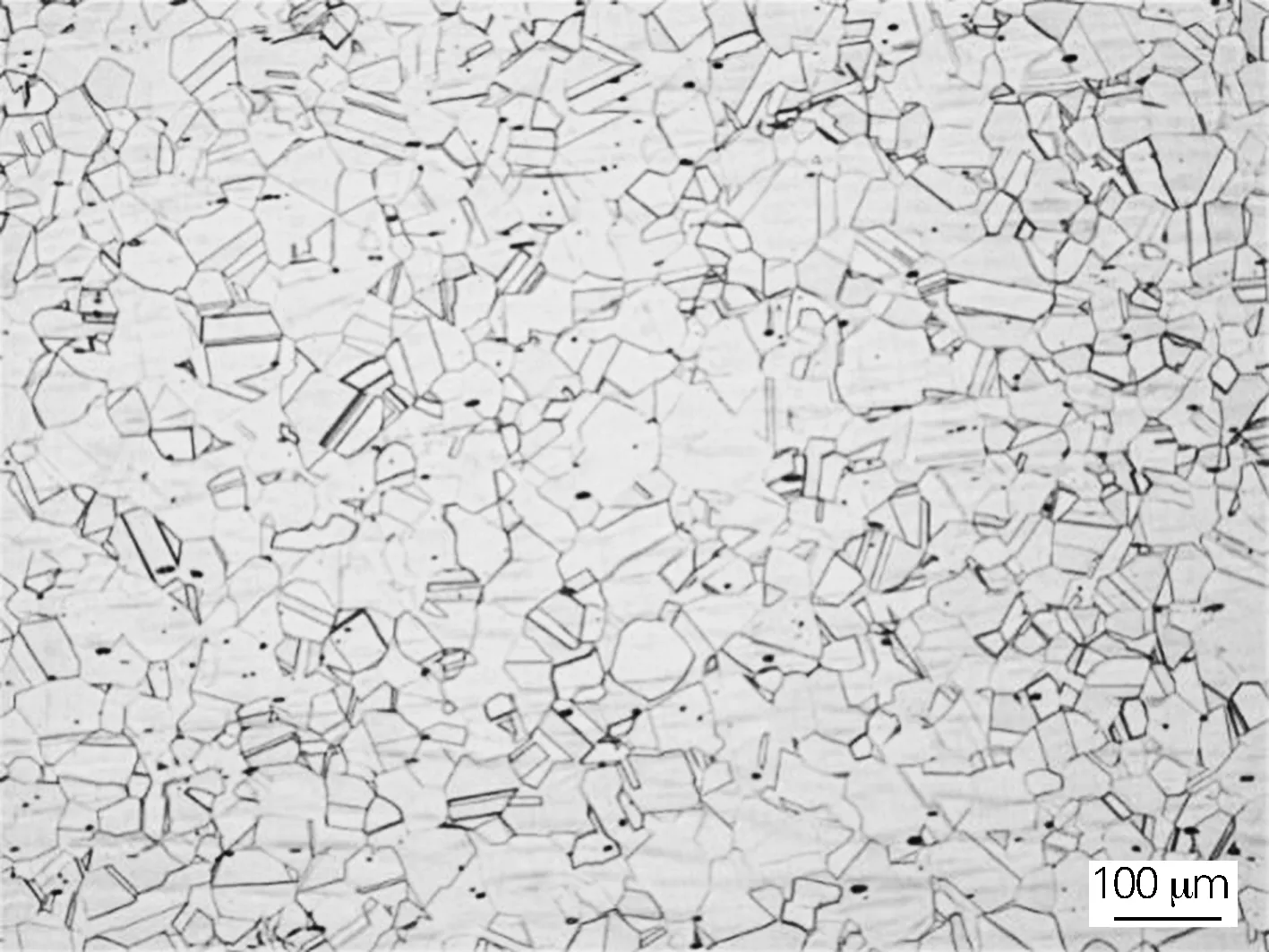

根据Thermal-Calc计算结果,首先对材料进行固溶处理消除残留析出物,由图1可知,试验钢的奥氏体单相区温度范围为950~1230 ℃,所以选取1100 ℃保温1 h以保证试验钢完全奥氏体化。图2为试验钢固溶处理后水冷的显微组织。由图2可以看出试验钢基体为奥氏体组织,组织中存在较多的细小孪晶,晶界与晶内均没有观察到析出相的生成。

图1 试验钢的相平衡曲线Fig.1 Phase equilibrium curve of the tested steel

图2 试验钢固溶后的显微组织Fig.2 Microstructure of the tested steel after solution treatment

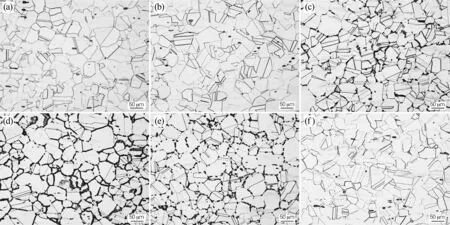

通过图1得知析出物的析出温度在500~1000 ℃,所以对试样进行500~1000 ℃的时效处理,时间为1 h,并观察析出相的分布情况。图3为不同温度时效后试验钢的显微组织。从图3(a,b)可以看出,在500、600 ℃时效后,组织中几乎没有观察到析出相;700 ℃时效后(见图3(c)),在晶界上开始有少量析出相生成;800 ℃时效后(见图3(d)),析出数量显著增多,析出相为颗粒状,尺寸较大;900 ℃时效后(见图3(e)),组织中析出相逐渐消失;1000 ℃时效后(见图3(e)),析出相完全消失。可见,随时效温度的升高,析出相经历了开始形成、急剧增多、逐渐溶解3个阶段,并且析出相均富集在晶界处,而晶内却没有析出相的出现,析出相产生的敏感温度为700~900 ℃。

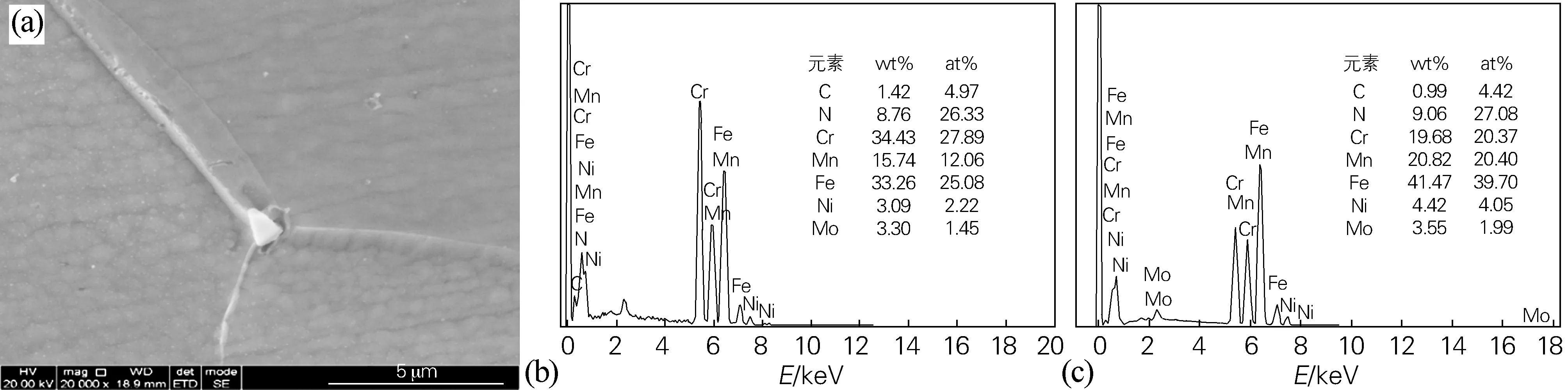

图4为700 ℃时效后试验钢中析出物的SEM形貌、析出相和基体成分。从图4(a)可以观察到析出相在晶界上产生,形态为颗粒状,晶界位置析出物粒径为1~2 μm。试验钢中析出物的EDS能谱如图4(b)所示,其中Cr、C含量明显高于基体(图4(c)),析出相为Cr的碳化物,与李凯强等[6]研究无磁钢晶界处的析出结果一致,因此认为析出相为Cr23C6。

2.2 高钼无磁钢等温变形后碳化物析出规律

为了研究工业上无磁钢等温锻造工艺中变形温度对高钼无磁钢碳化物析出行为的影响,模拟了无磁钢工业等温锻造工艺,首先利用锻造设备将高钼无磁钢在500~600 ℃进行等温变形工艺,锻造温度参考工业生产的实际水平。随后将变形态的试样分别在500、600、700 ℃时效1 h,并观察碳化物的析出形貌,如图5所示。与时效态相比,等温变形+时效试样明显产生了更多的析出相。如图6(a)所示,在时效温度为700 ℃时,时效态析出相占比在1.35%,而变形+时效态析出相占比在11.55%以上(见图6(b))。这说明在相同时效温度以及时效时间下,变形可以显著促进试验钢中析出相的产生。这主要是由于变形导致试验钢内部内能增加[7],在析出相产生的敏感温度下,较高的形变储能提供了析出相形核所需的一部分形核功,从而减少了析出相的孕育时间,促进了析出相的产生[8]。平衡态碳化物自发形核的位置主要为奥氏体等轴晶晶界,而等温变形态碳化物在晶内受迫形核和长大的速度显著加快[9]。

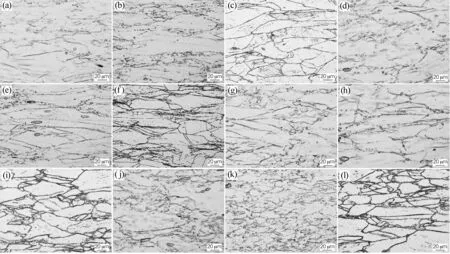

图3 不同温度时效后试验钢的显微组织Fig.3 Microstructure of the tested steel aged at different temperatures(a) 500 ℃; (b) 600 ℃; (c) 700 ℃; (d) 800 ℃; (e) 900 ℃; (f) 1000 ℃

图4 700 ℃时效后试验钢中析出物的SEM图像(a)、析出相(b)和基体(c)的EDS分析Fig.4 SEM image of precipitates(a) and EDS analysis of the precipitates(b) and matrix(c) in the tested steel aged at 700 ℃

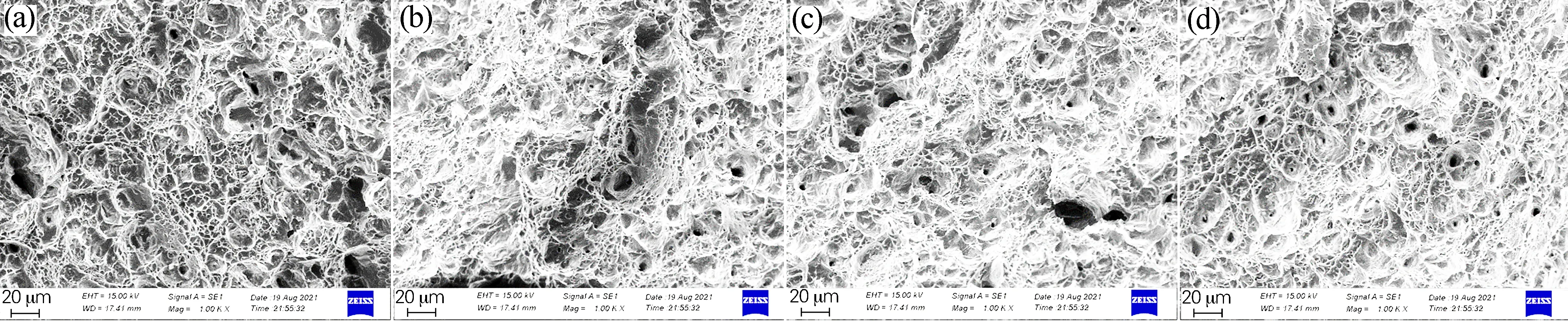

图5 不同温度等温变形和时效后试验钢的显微组织(30%变形量)Fig.5 Microstructure of the tested steel after isothermal deformation and aging at different temperatures (deformation of 30%) 变形温度(deformation temperature):(a,e,i) 500 ℃; (b,f,j) 530 ℃; (c,g,k) 560 ℃; (d,h,l) 590 ℃ 时效温度(aging temperature):(a-d) 500 ℃; (e-h) 600 ℃; (i-l) 700 ℃

图6 时效态(a)和等温变形+时效态(b)试验钢中析出相占比Fig.6 Proportion of precipitation in the aged(a) and isothermal deformation+aged(b) tested steel

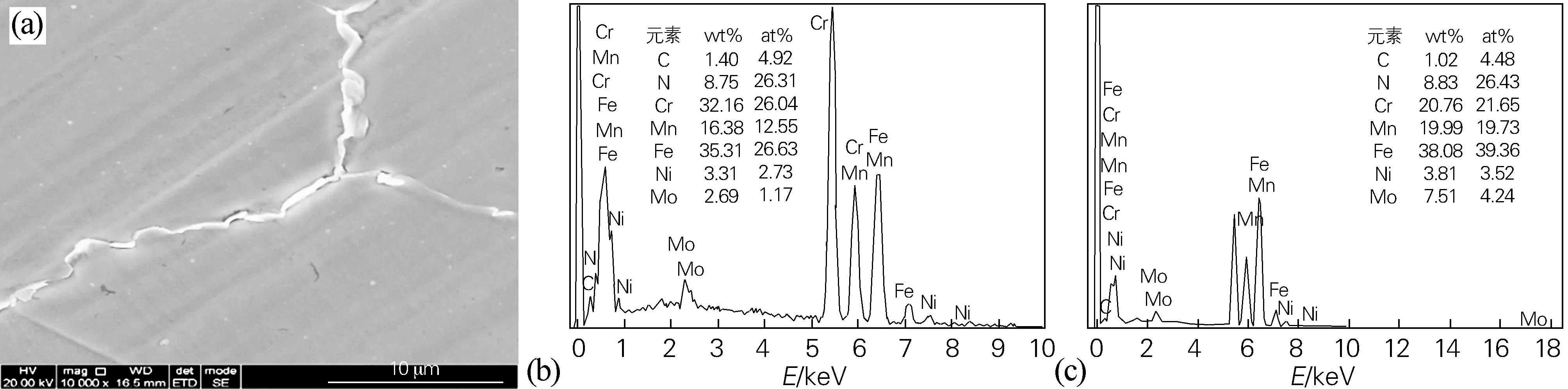

对时效温度700 ℃的变形+时效试样进行扫描观察以及EDS能谱分析,析出相成分与时效态析出成分一致,均为Cr的碳化物,从图7(a)可以观察到,析出相在晶界处析出,形态为条带状[10]。成分结果分析如图7(b)所示,其中Cr、C含量明显高于基体(见图7(c)),析出相为Cr的碳化物,与时效态析出相一样,为Cr23C6。

图7 530 ℃等温变形+700 ℃时效态试验钢中析出相形貌(a)、析出相(b)和基体(c)的EDS分析Fig.7 SEM image of precipitates(a), EDS analysis of precipitation(b) and matrix(c) in tested steel after isothermal deformation at 530 ℃ and aging at 700 ℃

2.3 室温韧性对比

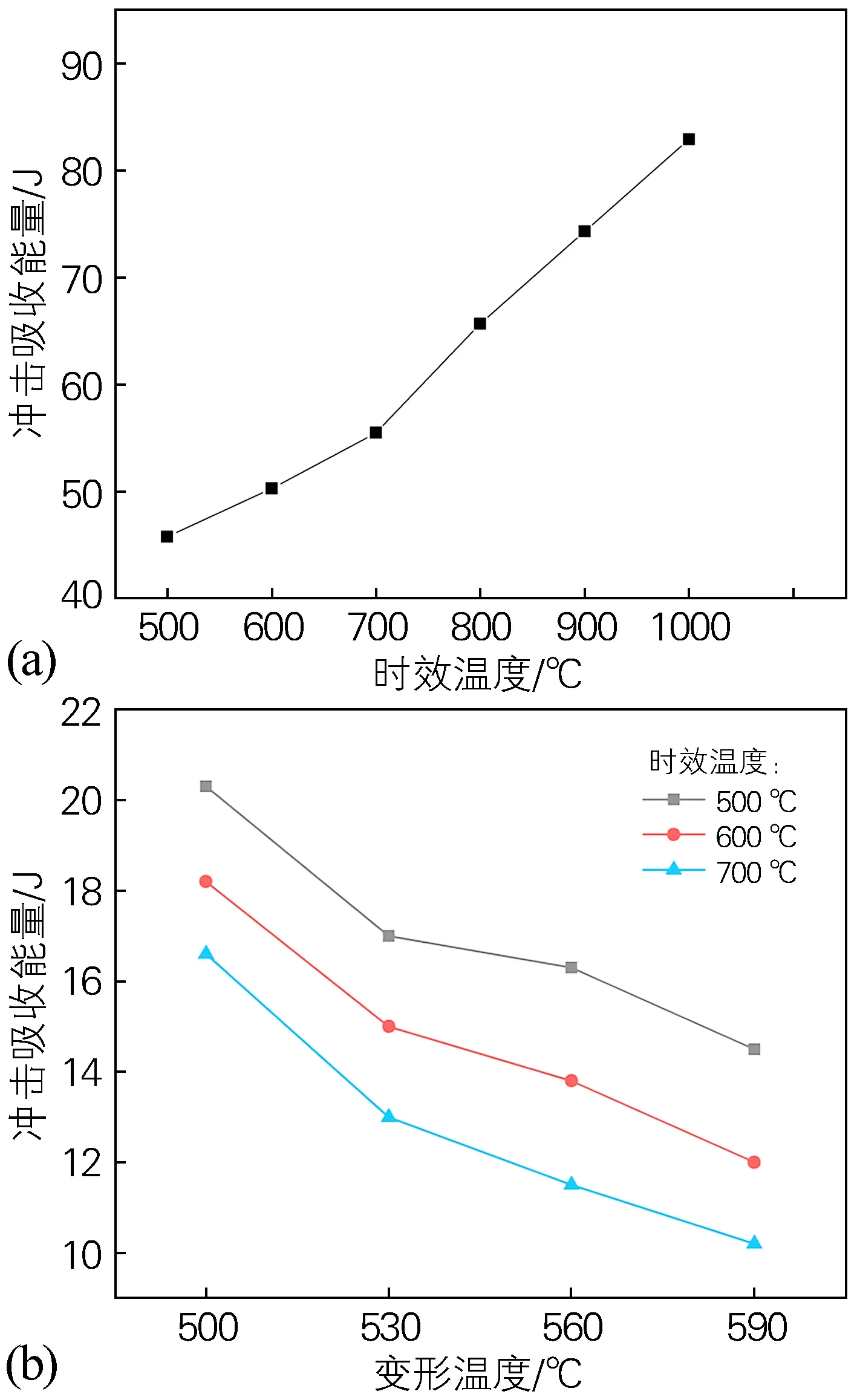

对固溶态、时效态、等温变形+时效态试样进行室温冲击,观察析出相对冲击性能的影响,结果如图8所示。1100 ℃固溶态冲击试样的冲击吸收能量为90 J,

图8 时效态(a)、等温变形+时效态(b)试验钢的冲击性能Fig.8 Impact property of the aged(a) and isothermal deformation+aged(b) tested steel

图9 时效态(a~c)及固溶态(d)试样的室温冲击断口形貌Fig.9 Room temperature impact fracture morphologies of the aged(a-c) and solution treated(d) specimens 时效温度(aging temperature):(a) 500 ℃; (b) 800 ℃; (c) 900 ℃

由于合金元素充分固溶,基体为纯奥氏体相,韧性最好[11]。时效态试样的冲击吸收能量随着时效温度的升高不断上升,韧性逐渐上升,在敏感温度范围内,时效态试样存在少量碳化物Cr23C6,但对韧性影响并不是很大。图9为固溶态及时效态试样的室温冲击断口形貌,可以看出固溶处理及时效处理后的冲击断口呈撕裂状,断面上分布着细密的韧窝,韧性断裂特征明显。

由图8(b)可知,影响韧性的原因很大程度上取决于试验钢中奥氏体相的占比,而碳化物形成的越多,试验钢的韧性越差。等温变形+时效处理试样与无变形的时效态试样相比所析出的碳化物数量更多,因此韧性明显更差,从而冲击性能降低。

图10 不同温度等温变形+700 ℃时效态试样的室温冲击断口形貌Fig.10 Room temperature impact fracture morphologies of the specimen after isothermal deformation at different temperatures+aging at 700 ℃(a) 500 ℃; (b) 530 ℃; (c) 560 ℃; (d) 590 ℃

图10为等温变形+时效态试样的断口显微形貌,断面上韧窝尺寸大而浅。在室温冲击过程中,金属材料在一瞬间的冲击过程中会受到较大的应变速率,导致晶界处存在的应力集中未能及时释放而导致开裂[12]。在试验钢组织中晶界处聚集的碳化物Cr23C6会降低各晶界的结合强度,而在晶界上的碳化物Cr23C6属于脆硬相,其与奥氏体基体的塑性变形不一致,从而导致碳化物Cr23C6在受到冲击载荷作用时阻碍基体的塑性变形[13],在晶界处基体与碳化物Cr23C6之间容易引起裂纹并开裂,裂纹沿晶界扩展引起的变形宽度就越小,裂纹扩展所需要的能量就越小。碳化物Cr23C6还造成了晶界附近的贫铬区,晶界弱化。在晶界弱化的作用下,导致材料冲击性能降低,晶界碳化物Cr23C6析出量越多,这种减弱效果越明显[14]。

3 结论

1) 试验钢析出敏感温度在700~900 ℃。时效态试验钢析出相形状为颗粒状,等温变形+时效态析出相形状为条带状。

2) 时效前的变形明显缩短了析出相的孕育时间,变形后时效1 h的试验钢晶界处出现较多呈连续分布的析出相。随时效温度的升高,等温变形+时效态试验钢晶粒逐渐粗化。

3) 时效态试验钢的断裂机制为韧性断裂,韧窝底部可见少量细小析出物为碳化物。等温变形+时效后试验钢析出相数量增多,韧性降低。