基于TRNSYS的茯砖茶生产工艺能源系统节能环保特性研究

2022-10-20杜江凌南晓红王赞社宁旭昊

杜江凌 南晓红 王赞社 宁旭昊

(1 西安建筑科技大学建筑设备科学与工程学院 西安 710055;2 西安交通大学人居环境与建筑工程学院 西安 710049;3 浙江西安交通大学研究院 杭州 311200)

我国是世界上最早发现、栽培、利用茶叶的国家。泾阳茯砖茶因能长出有利于人体健康的“金花菌”,深受人们喜爱。[1]“金花菌”生产的关键在于茯砖茶的发酵工艺。目前研究表明,温度、湿度是控制发酵的最主要因素。经过发酵工艺的茯砖茶,在去除多余水分的同时,需形成茶叶的不同感官品质[2],所以要在保证“金花菌”不被破坏的前提下,为茯砖茶提供一个高温低湿的环境,对茯砖茶进行干燥。

近年来,随着消费者健康意识的增加,茶叶加工技术向绿色环保、低耗节能发展。利用煤炭、木材等传统能源加工已经不能满足茯砖茶工艺清洁化、标准化、连续化乃至智能化的发展要求[2]。空气源热泵因节能环保、热效率高的特性而备受重视。在空气源热泵的能耗研究领域中,曲明璐等[3]对复叠式空气源热泵在相变蓄能除霜的过程中的能耗进行了实验研究,可采取优化室外机结构、减小室外换热器体积及使融化水尽快从室外换热器壁面排走等措施来提高除霜效率;Jin Baohong等[4]对不同室外气象参数下茯砖茶烘房的节能运行策略进行研究,分析得到半封闭式热泵系统比封闭式热泵系统的能量效率高30.8%~55.8%。Duan Quancheng等[5]对隧道式食品烘房热泵干燥系统与热风干燥系统的能耗进行对比分析,结果表明,与热风干燥系统相比,热泵干燥系统的能耗降低32.55%,节能作用显著。靳成成等[6]对采用变回水温度控制策略的空气源热泵机组的能耗进行了实验研究,结果表明,变回水温度工况与传统采用定12 ℃回水温度的空气源热泵空调系统相比,COP由3.99提高至4.39。

日渐上升的销量对茶叶的品质有了更高的要求。研究不同的茯砖茶发酵、干燥生产工艺系统,对实际工程应用中系统的适用性与节能减排特性具有一定的指导意义。本文从咸阳某茯砖茶厂实际使用的空气源热泵系统出发,建立了对应的数学模型以及TRNSYS仿真模型,研究了全年各典型工况下茯砖茶烘房温湿度稳定性,确定现有空气源热泵系统对不同季节茯砖茶发酵、干燥工艺的适用性;在空气源热泵系统的适用季节,对照该生产厂房早期使用的燃气锅炉系统全年运行特性,对空气源热泵系统的节能环保特性进行研究。

1 系统构造与工作模式

某茯砖茶烘房位于陕西咸阳,为研究能够产业化的标准型茯砖茶生产烘房,该烘房位于两层生产厂房二楼内,厂房二层建筑面积为1 908.5 m2,烘房全年无太阳辐射,尺寸为11.35 m×3.85 m×3.50 m(长×宽×高),且四面无窗。烘房的建筑模型如图1所示。

1送风孔板;2茶砖;3茶砖货架;4回风风管;5送风风机;6空气源热泵机组;7静压箱。图1 烘房模型Fig.1 Drying room model

根据茯砖茶的生产工艺以及相关研究[7],在茯砖茶发酵过程中,“金花菌”的生长需要恒温恒湿的环境,干燥过程中为防止茯砖茶水分散失过快造成外表面壳化,使茶砖内部水分无法散失而出现“金花菌”霉化现象,工艺上采用梯度升温的方法来保证茯砖茶的质量。烘房室内温湿度设定值上下限如图2所示,其中发酵期为13 d,干燥期为12 d。

图2 茶砖生产工艺温湿度设定值与上下限Fig.2 Setting and upper and lower limits of temperature and humidity in tea brick production process

茯砖茶空气源热泵发酵、干燥系统由空气源热泵机组、湿膜加湿器以及茯砖茶烘房三部分组成,如图3所示。通过独立的湿度控制过程与制热过程的相互配合,实现烘房内温湿度的独立控制,维持茯砖茶发酵和干燥两个阶段的环境需求。湿度控制过程由回风加湿和新风除湿两个独立的过程构成,当控制器检测到(工艺设定值-回风湿度)>10%时,开启湿膜加湿器,对回风进行加湿处理,反之,当(工艺设定值-回风湿度)<0时,控制器会关闭湿膜加湿器,回风直接进入空气源热泵机组,此时回风将分为两部分,一部分通过板式显热交换器,与新风进行显热交换后通过排风风机排出热泵机组;另一部分回风与预热后的新风混合,由于新风的含湿量较低,与回风混合后可有效降低回风的含湿量,从而达到除湿的目的。制热过程是通过将经过湿度处理的送风气流与空气源热泵系统的冷凝器接触,使送风气流吸热升温,达到发酵、干燥所需要的送风温度后送至烘房之中。系统主要设备参数如表1所示。

1送风孔板;2静压箱;3回风口;4回风风管;5湿膜加湿器;6板式显热交换器;7送风风机;8空气过滤器;9冷凝器;10蒸发器;11节流阀;12压缩机;13送风风管;14空气源侧风机。图3 空气源热泵系统原理Fig.3 Principle of air-source heat pump system

表1 主要设备参数Tab.1 Main equipment parameters

2 TRNSYS模型的建立

TRNSYS中搭建的系统是基于各部件的数学模型进行的仿真模拟计算,通过建立设备模块之间的逻辑关系,实现信号、能量、物质的传递。在仿真计算过程中保证各部件的数学模型准确至关重要。

1)空气源热泵模型

空气源热泵在系统中主要功能为加热送风气流,在制热工况时,TRNSYS软件根据热泵空气源侧入口空气温度、负荷侧入口空气温度和流量,调用由用户提供的数据文件中的制热量和功率,得出热泵机组冷凝器侧空气出口温度,具体计算公式如下。

空气源热泵制热工况下空气侧吸热量:

Qa=QAHP-Pcom

(1)

空气源热泵制热工况下冷凝器侧出口空气温度:

(2)

式中:QAHP为空气源热泵制热量,kJ/h;Pcom为空气源热泵功耗,kJ/h;Qa为空气源热泵蒸发器从空气源侧提取的热量,kJ/h;Ta,in、Ta,out分别为冷凝器侧进、出口空气温度,℃;mair为冷凝器侧换热介质质量流量,kg/h;cp,a为空气的定压比热容, kJ/(kg·K)。

2)显热交换器模型

显热交换器可将排风中的能量加以回收利用,提高能量利用效率达到节能目的。该模型通过显热换热效率对能量回收量进行控制。

新风侧显热换热量:

Qfr,sens=mfrcp,a(Tfr,out-Tfr,in)

(3)

排风侧显热换热量:

Qex,sens=mexcp,a(Tex,in-Tex,out)

(4)

理论最大显热交换量:

Qsens,max=cmin(Tex,in-Tfr,in)

(5)

显热换热效率:

(6)

式中:mex、mfr分别为显热交换器中排风和新风的质量流量,kg/h;cmin为最小热容,kJ/(h·K);Tfr,in、Tfr,out分别为显热交换器中新风进出口空气温度,℃;Tex,in、Tex,out分别为显热交换器中排风进出口空气温度,℃;Qfr,sens为送风侧显热换热量,kJ/h;Qex,sens为排风侧显热换热量,kJ/h;Qsens,max为理论最大显热交换量,kJ/h;εsens为显热换热效率,[0,1]。

3)加湿器模型

加湿器的出口空气状态由能量平衡方程确定,在加湿过程中,其热损失忽略不计,控制器可将相对湿度自动控制在设定范围内。

加湿器出口空气焓值:

(7)

式中:hair,out为加湿器出口空气焓值,kJ/kg;hair,in为加湿器入口空气焓值,kJ/kg;hH2O,in为循环水进口焓值,kJ/kg;hH2O,out为循环水出口焓值,kJ/kg;mH2O为循环水质量流量,kg/h;mair为加湿空气质量流量,kg/h。

仿真模型中所使用的TRNSYS模块编号如表2所示。

表2 仿真模型中使用的模块Tab.2 Module used in the simulation model

2.1 系统模型的搭建

确定选取的模块后,依据系统流程连接各模块,完成各模块的参数设定与外部文件的导入。根据厂家数据,温度控制器的反应精度约为20 s,故将模拟时间步长设定为20 s,每30 min读取一次温湿度数据。模拟起止时间对应茯砖茶发酵、干燥工艺的起止时间。

在系统建模时进行如下假设:1)循环空气状态参数发生改变,各部件均不存在传热;2)空气定压比热为常数,不随温度发生变化;3)忽略空气输送设备和管道的散热影响[8]。

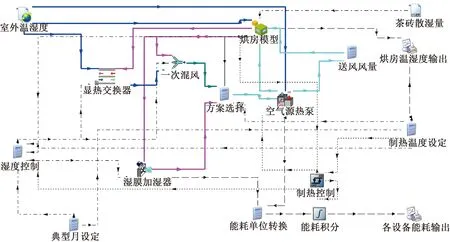

图4为茯砖茶发酵、干燥空气源热泵系统TRNSYS仿真流程图。

图4 空气源热泵烘房TRNSYS仿真模型Fig.4 TRNSYS simulation model of air-source heat pump oven

2.2 TRNSYS模型的验证

为验证TRNSYS模型建立的正确性,本文从烘房温湿度与能耗两方面对系统进行监测。于2021年1月28至2月7日在某陕西咸阳茯砖茶生产厂房进行测试,测试茯砖茶经定型工艺后入烘房在发酵期期间的各项参数。其中入烘房茶砖为已定型符合生产要求的茶砖,分别为单块1.40 kg,尺寸为235 mm×135 mm×45 mm,烘房满货架状态下可容纳4 320块。烘房内发酵初始设定温度为13 ℃,相对湿度为55.4%。实测过程从1月28日19∶00开始记录至2月7日07∶00结束,共10 d,仪器每30 min读取一次数据。

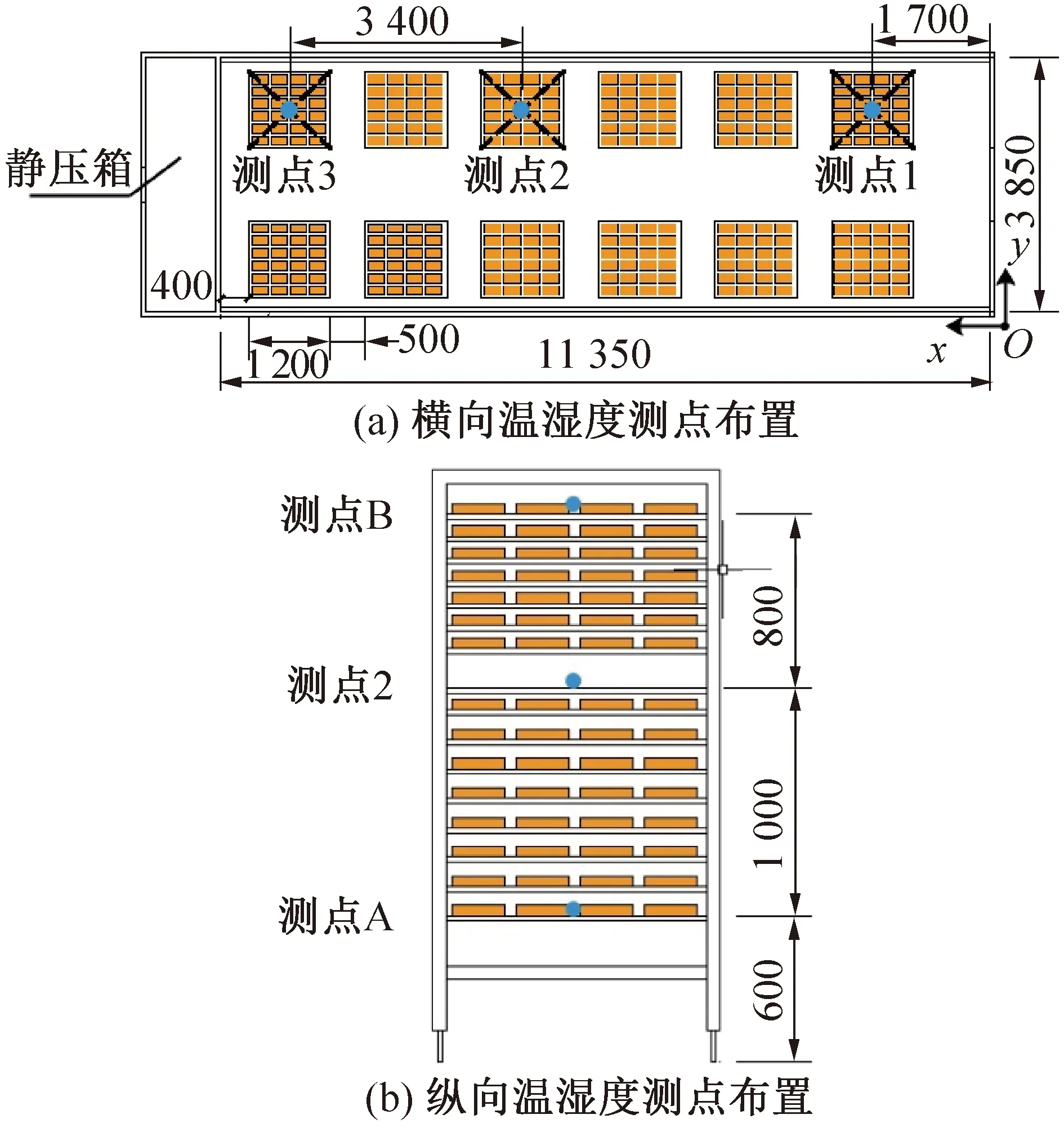

温湿度测点布置如图5所示,测点分别按照烘房长度与高度方向布置。由于烘房内的货架沿长度方向对称摆放,且烘房内的送风风管与回风风管也沿长度方向对称布置,所以温湿度记录仪器在烘房一侧的货架进行布置摆放。烘房内共摆放5个温湿度测点,沿长度方向布置3个测点,如图5(a)所示,按照烘房的前(x=1.7 m)、中(x=6.8 m)、后(x=10.2 m)方位进行布置,3个测点均布置在货架中层(z=1.6 m);在2号测点所处的货架上,沿高度方向布置3个测点,如图5(b)所示,沿中间货架(x=6.8 m)下侧(z=0.6 m)、中层(z=1.6 m)与上层(z=2.6 m)进行布置。此外,烘房门口的温湿度记录仪用于记录烘房外环境温湿度。

图5 实验温湿度测点布置(单位:mm)Fig.5 Experimental temperature and relative humidity measuring point layout (unit:mm)

测试与模拟情况下的烘房温湿度波动情况如图6(a)所示,其中模拟温度与测试温度最大相对误差为14.00%,平均相对误差为2.84%;相对湿度最大相对误差为14.90%,平均相对误差为6.20%。其中烘房内温度测试值与模拟值之间相对误差较小,因为空气源热泵机组控制在设定温度±2 ℃以内启停运行,故温度模拟值与测试值较为贴合。烘房相对湿度在设备运行过程中受湿度控制精度、温度控制以及烘房内茶砖散湿量等多方面因素影响,同时,由湿空气性质可知,在维持空气含湿量不变情况下仅改变温度其相对湿度也会发生变化,所以烘房相对湿度变化原因较为复杂,但可以看出温度和相对湿度模拟值与测试值变化趋势一致,且两者平均相对误差均小于15%,可以认为仿真计算与测试中的烘房温湿度变化趋于一致,即仿真计算中模型对于烘房内部环境反映精确性得到验证。

图6 模拟与测试结果对比Fig.6 Comparison between simulation and test results

同时,关注设备动态运行能耗,测试与模拟过程中烘房日耗电量的变化如图6(b)所示,其中模拟与测试烘房日累计耗电量动态变化中最大相对误差为35.60%,平均相对误差为6.52%,总耗电量相对误差为6.52%。其中部分状态模拟与测试值相对误差较大,原因为实际运行过程中各设备之间的启停控制联动较复杂,在模拟过程中对设备启停控制过程做相应简化,同时模拟采用日平均化茶砖散湿速率,两种因素共同造成模拟与实际设备运行状态存在差异进而造成耗电量误差。模拟能耗与测试耗电量变化规律较为吻合,且总耗电量相对误差小于15%,可以认为仿真计算与测试中的设备用能变化趋势一致,即仿真计算中模型对于设备运行耗能反应精确性得到验证。

3 结果与分析

3.1 热泵烘房全年温湿度动态结果分析

工艺性空调系统在运行期间达到节能环保效果的前提是保证工艺能够达到要求,所以应确定系统在全周期运行状态是否能达到要求。一批茯砖茶完成发酵、干燥的工艺时间约为1个月,为确定该热泵系统在全年不同季节运行的可行性。在满库状态下,选择1、4、7、10月四个月份为不同季节的典型代表月,分析在典型月期间,烘房内温湿度的动态变化状况。典型月份对应的季节与工艺日期如表3所示。

表3 TRNSYS全年模拟过程典型月对应时间表Tab.3 Typical month schedule for TRNSYS annual simulation process

茯砖茶烘房在各典型月的温湿度动态变化如图7所示。茯砖茶烘房在1、4、10月的温度波动均在设定温度范围内,但在7月发酵期期间,温度状态在多数时间超过温度设定上限。在夏季,根据TRNSYS负荷模型的计算结果,平均热负荷为3.5 kW,负荷值较小,由焓湿图计算可得,7月发酵期间送风的设计风量为3 161.51 m3/h,而空气源热泵系统在定风量运行状态下的额定风量为7 400 m3/h。实际风量为热泵定风量运行工况送风量的42.7%。由式(7)可知[9],当送风温差为定值且送风的质量流量过大时,会造成烘房得热量过高,升温速度上升,从而导致烘房内温度超过设定上限。同时,出现温度升高的状况时,烘房无法及时排出余热,也是导致烘房温度持续升高的原因。

(8)

式中:MS为送入房间的风量,kg/s;QC为房间的全热负荷,kW;hR、hs分别为室内空气和送风状态的比焓,kJ/kg。

由图7还可知,茯砖茶烘房在1、4、10月的相对湿度波动均在设定温度范围内,但在7月干燥期期间,相对湿度在部分时间超过设定上限。这是由于咸阳地区夏季室外空气的含湿量较高,而茯砖茶干燥工艺期间需要提供一个高温低湿的环境,引入新风已经无法起到除湿效果。所以,该空气源热泵系统在夏季运行状态较差,不适用于茯砖茶在夏季的工艺过程。

图7 典型月全周期烘房温度、相对湿度的变化Fig.7 Variations of oven temperature and relative humidity in typical months

3.2 茯砖茶发酵、干燥能源系统节能与环境效益指标对比

早期茯砖茶发酵、干燥过程中,能源系统多以燃气锅炉为热源。宁旭昊[10]对该生产厂房内早期使用的显热回收一次回风燃气锅炉发酵、干燥系统的全年运行特性进行了研究。由3.1节热泵系统全年运行可行性分析结果可知,7月热泵系统烘房温湿度波动不满足工艺要求。因此,本文通过对比优化后的热泵系统与优化前的燃气锅炉系统在1、4、10月的发酵、干燥全周期仿真结果,对节能环保效果进行评价。

1)烘房系统能耗节能评价指标

采用一次能源消耗量和一次能源利用率对两系统进行节能评价。一次能源消耗量Q指各系统中消耗燃气热量与电量总和转换为一次能耗的能量,一次能源利用率PER[11]指系统输出能量与一次能耗的比值。一次能源利用率越高,表示系统节能性越好。

一次能源消耗量:

(9)

(10)

(11)

一次能源利用率:

(12)

式中:Q1、Q2分别为热泵系统和锅炉系统冷、热源一次能源消耗量,kW;QHi为烘房负荷,kW;Bb为标煤消耗量,kg;Qb为标煤收到基低位发热量,取29 308 kJ/kg[12];ηt,i为燃气炉热效率;ηe为大型燃煤电站供电效率,0.38~0.40[13],取0.39;ηp为输配电效率,0.93~0.94[13],取0.94;WASHP,i为空气源热泵系统冷热源功耗,kW·h;WB,i为锅炉系统冷热源功耗,kW·h;QB,i为锅炉系统燃气耗热量,kW。

2)烘房系统能耗节能评价指标对比分析

根据式(9)~式(11)进行计算,两系统典型月标煤消耗量及一次能源利用率的计算结果如图8所示。

图8 两系统典型月标煤消耗量及一次能源利用率Fig.8 Converted standard coal quantity and primary energy utilization rate of the two systems in typical months

热泵系统在1、4、10月的Bb分别为890.93、759.18、764.32 kg,PER分别为0.72、0.53、0.67;锅炉系统在1、4、10月的Bb分别为1 875.43、1 703.49、1 856.37 kg,PER分别为0.34、0.23、0.27。热泵系统的平均Bb是锅炉系统的44.42%,平均PER是锅炉系统的2.29倍。在茯砖茶发酵、干燥生产过程中,相比于热泵系统,锅炉系统的一次能源消耗量大,且PER小,在节能方面热泵系统优于锅炉系统。

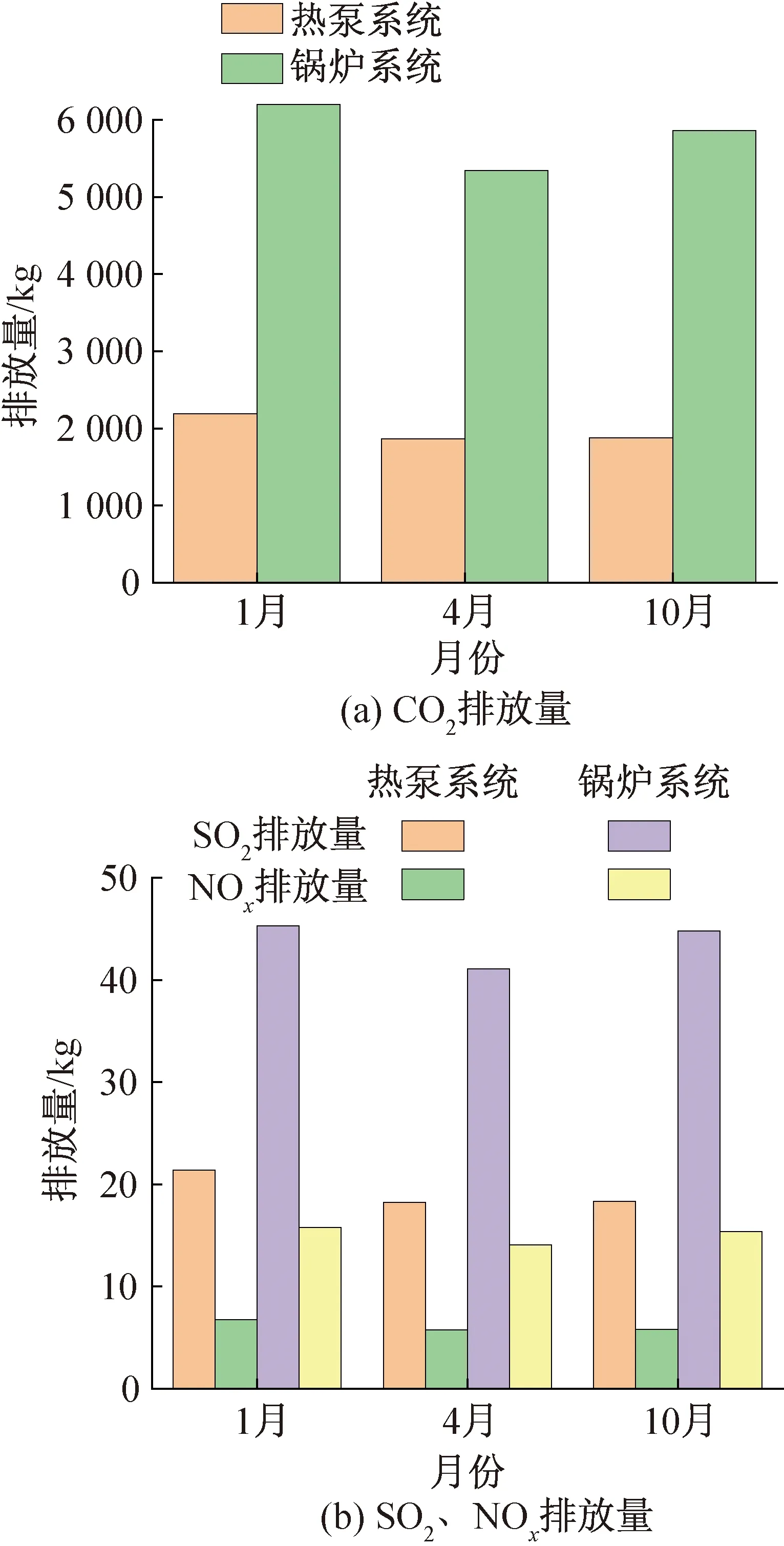

3)烘房系统环境评价指标对比分析

各系统所消耗能量折合为一次能源包括煤和天然气,环境评价指标与消耗标煤量和天然气量及其气体污染物排放因子相关。其中标煤的CO2排放因子、SO2排放因子、NOx排放因子分别为2.461、0.024、0.007 6 kg/kg标煤。天然气的CO2排放因子、SO2排放因子、NOx排放因子分别为1.95、0.000 4和0.001 871 kg/m3[14]。结合图8两系统典型月Bb及PER的计算结果,锅炉系统与热泵系统的污染气体排放量如图9所示。

图9 两系统典型月污染物排放量Fig.9 Pollutant emissions of the two systems in typical months

两种系统中,锅炉系统的CO2排放量在1、4、10月均大于热泵系统,热泵系统在1、4、10月的平均CO2排放量是锅炉系统的34.13%,差异较大。2020年9月22日,中国在第75届联合国大会上提出将力争于2030年前实现碳达峰、2060 年前实现碳中和的目标[15]。在茯砖茶发酵、干燥工艺中,相比于燃气锅炉,空气源热泵可显著降低一次能源消耗,提高PER,从而显著降低碳排放,成为推进实现碳达峰、碳中和目标的有效途径。

SO2和NOx是形成雾霾的主要原因。在两种系统中,热泵系统在1、4、10月的平均SO2排放量是锅炉系统的44.1%,平均NOx排放量是锅炉系统的40.6%。综上所述,在茯砖茶发酵、干燥过程的节能环保方面,热泵系统优于燃气锅炉系统。

4 结论

本文应用TRNSYS瞬态模拟软件,建立了咸阳某茯砖茶厂烘房实际使用的空气源热泵系统的仿真模型,对该系统在全年各季节典型代表月茯砖茶生产过程中的能耗与烘房温湿度变化进行了仿真研究。基于仿真结果,对比研究了该系统在可运行季节与同一生产厂房采用燃气锅炉供热系统的节能与环保特性,得到如下结论:

1)夏季空气源热泵烘房温湿度不满足工艺要求。在夏季发酵期期间,烘房负荷较小,且此时送风的质量流量过大,烘房无法及时排出余热,造成烘房升温速度上升,导致温度状态在多数时间超过温度设定上限。同时,由于咸阳地区夏季室外空气的含湿量较高,夏季干燥期采用新风除湿方案无法达到除湿效果,造成相对湿度状态在部分时间超过相对湿度设定上限。

2)热泵系统在1、4、10月的平均标煤消耗量是锅炉系统的44.42%,平均一次能源应用率是锅炉系统的2.29倍。在茯砖茶发酵、干燥过程的节能方面,热泵系统优于燃气锅炉系统。

3)热泵系统在1、4、10月的平均CO2、SO2、NOx排放量分别为锅炉系统的34.13%,、44.10%、40.60%。在茯砖茶发酵、干燥过程的环保方面,热泵系统优于燃气锅炉系统。

该研究对茯砖茶烘房生产工艺节能减排及标准化烘房的推广和示范具有借鉴和指导意义。

本文受浙江省自然科学基金(LQY19E060001)和西安市科技计划项目(2020KJRC0061)资助。(The project was supported by the Zhejiang Provincial Natural Science Foundation (No. LQY19E060001) and Xi′an Science and Technology Planning Project (No. 2020KJRC0061).)