L形脉动热管启动和传热特性的研究

2022-10-20池日光郭子瑞公绪金

池日光 郭子瑞 公绪金

(哈尔滨商业大学能源与建筑工程学院 哈尔滨 150028)

锂离子电池作为电动车的动力源具有极大的性能优势,但在充放电过程中会释放大量的热[1-2]。C. Heuber等[3]在0.2~1 C (1 C:电池1 h内完全放电时的电流强度)的放电率下测得的锂离子电池总发热量约为50~150 kJ。S. Panchal等[4]测量了磷酸铁锂电池的发热率,在1 C和4 C的放电率下锂离子电池的发热率达到了13 W和91 W。Liu Guangming等[5]对锂离子电池的老化进行了研究,在2 C和4 C的放电率下,较新的锂离子电池发热率分别为7 W和25 W,而老化的锂离子电池发热率分别为9 W和33 W。若长时间处于锂离子电池的工作温度范围(-20~60 ℃)时,充放电寿命将急剧降低,如图1所示[6],严重时还会引起锂离子电池内部材料的分解和化学反应,导致热失控产生更多的热量,从而引发燃烧和爆炸等事故。汽车厂商为了弥补最大行程上的不足,在电动汽车有限的空间里安装了大量的锂离子电池,例如特斯拉的MODEL-S安装了约7 000个18 650锂离子电池,Chevy volt安装了288块板状锂离子电池[6-7],这使电动汽车锂离子电池的发热问题更加严重。而且我国北方地区冬季温度低、持续时间长,直接影响了电动汽车的发展和普及。

图1 锂离子电池寿命随温度变化[6]Fig.1 Lithium-ion battery cycle life change with temperature[6]

目前电动汽车电池热管理方法主要有风冷和水冷两种方式。王晓慧等[8-10]进行了风冷相关实验,虽然风冷系统结构简单,但由于空气的密度、导热系数、比热等热物性参数较低,导致温度一致性和低冷却效果较差,且整个系统所占空间较大。崔星等[11-13]进行了基于微通道的水冷实验,由于水的密度、比热和导热系数较大,其冷却效率非常可观,电池间最大温差也能控制在2 ℃以内。但狭窄的通道和冷却液的黏性使流动阻力增加,在水泵上消耗大量的电力,间接导致电动汽车的行程减少。并且水冷系统结构复杂、成本高,冷却液的泄漏还会导致电池短路而发生事故。

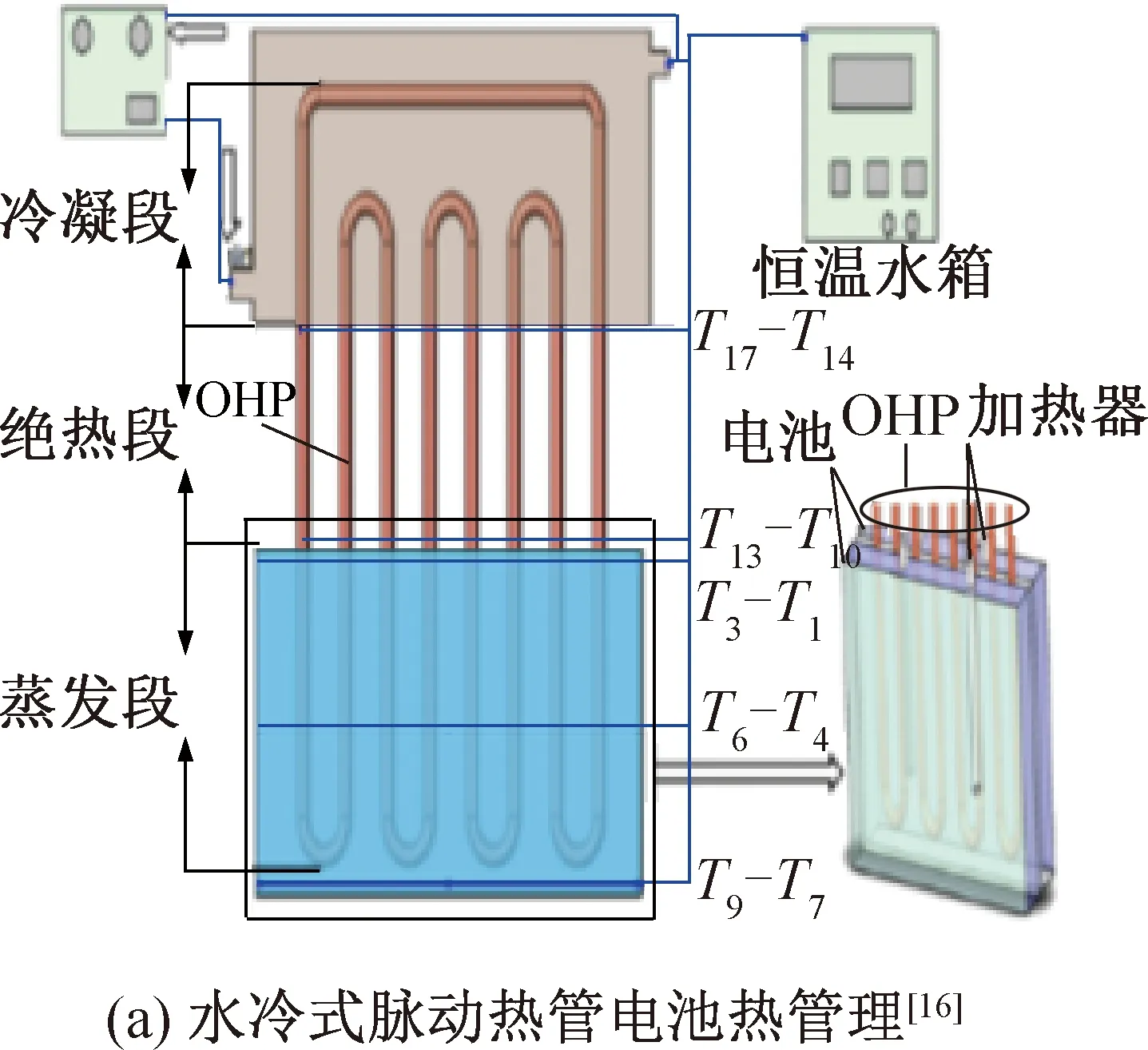

脉动热管(oscillating heat pipe,OHP)是一种新型热管,由一根毛细管弯曲制后除去内部空气并注入一定量的工质制作而成。脉动热管内部在表面张力的作用下形成多个气塞和液塞,当对脉动热管的蒸发段和冷凝段进行加热和冷却时,温度的不均匀分布导致气塞间的蒸气压差,并在该压差的作用下工质在蒸发段和冷凝段之间进行往返运动,通过相变和对流传热来实现热量的传递。与传统的热管相比,结构上具有简单和可小型化且无吸液芯的优点,并具有极高的传热极限和远距离传热等优点,因此已有很多基于脉动热管的电池热管理研究正在进行中(图2),并获得了较好的结果[14-15]。但这些研究中采用的脉动热管的冷凝段和绝热段所占空间较大,且冷凝段位于电池组的上方或侧面,不利于大量的锂离子电池的安装、更换和维护。

图2 脉动热管电池热管理研究Fig.2 Study on thermal management of oscillating heat pipe battery

为了解决板状锂离子电池的热管理问题,本文提出如图3所示的基于L形脉动热管的电动汽车电池热管理系统。由于该脉动热管具有加热段长、冷却段和绝热段短的特点,且冷却段在电池组的下方,所以该结构不但能够有效冷却电池,还能节省大量空间以便安装更多的电池,为电池的维护和更换提供便利。

图3 脉动热管电池热管理系统概念图Fig.3 Conceptual diagram of pulsating heat pipe battery thermal management system

1 实验设备及实验条件

实验台由数据采集器、直流电源、恒温水箱、真空泵等组成,如图4所示。当脉动热管的工质为甲醇时其脉动热管临界管径可通过式(1)求得,该临界管径约为3.4 mm[20]。故本研究中的脉动热管由内/外径为1 mm/2 mm的铜管制作而成,共9匝。加热段和冷凝段的长度分别为100 mm和20 mm,且绝热段为半径为4 mm的1/4圆。脉动热管的冷凝段与冷却板相连,由恒温水槽提供冷却水。采用电加热板来模拟LG锂离子动力电池,尺寸为150 mm×100 mm×20 mm(长×宽×高)。测温系统由数据采集器和热电偶构成,且测温点如图5所示:No.1~4、No.5~8分别为脉动热管加热段的上部、下部的测温点;No.9~12为脉动热管冷却段的测温点;No.13~16为加热板的测温点;No.17~18为冷却板的冷却水进出口的测温点,数据采集间隔为1 s。通过式(2)求得的热阻R来评价脉动热管的传热性能。

(1)

(2)

(3)

(4)

图4 实验台Fig.4 Experimental bench

图5 测温点布置Fig.5 Layout of temperature measuring points

实验条件如表1所示,采用的工质为甲醇,充液率(FR)为7.1%~21.2%。

实验步骤:1)启动真空泵除去脉动热管内部的不凝结气体;2)利用注射器将一定量的工质注入到脉动热管内部;3)设定电源电压、冷却水温度等参数后,启动的同时记录各个测温点随时间的变化;4)当电加热板温度不再变化时停止记录温度并停止实验;5)解除脉动热管的真空,除去脉动热管内部工质。由于脉动热管的各测温点的温度随时间是周期性变化的,所以在本研究中以加热板的温度不再变化或变化很小(0.5 ℃)时,认为脉动热管的运行达到了稳态。按照误差传递原理,热阻R的相对误差可通过式(5)~式(6)求得[15]。当电压和电流为45.5 V和0.440 A时,其热阻的不确定度为4.96%。

表1 实验条件Tab.1 Experimental conditions

(5)

(6)

2 实验结果分析

2.1 启动特性

FR为7.1%~21.2%时,在不同加热量Q下启动过程中的蒸发段测温点(No.4)的温度变化如图6所示。由图6可知,在Q为10~30 W条件下,低FR(7.1%)时的启动温度均在约31 ℃,但启动时间从370 s减少至约220 s。FR为14.1%时,Q为10 W条件下较长时间段内发生较小的温度震荡,而Q增至20 W和30 W时启动温度分别为48.8 ℃和48.5 ℃,启动时间分别为774 s和1 534 s。而FR为21.2%的条件下,Q为10 W时也无明显的温度震荡。在Q为20 W和30 W条件下,启动温度增至56.8 ℃和56.3 ℃,启动时间分别为1 258 s和2 435 s,且相比于稳态运行时的温度相差较小。这是因为随着FR的增加,工质流动过程中的摩擦阻力和重力也相应增加,需要更大的蒸气压来推动工质,所以启动温度呈现随FR的增加而增大的趋势。初始时刻工质所处位置为下方的冷凝段,所以在一定的充夜率条件下,克服重力把工质从下方的冷凝段输送至蒸发段所需的力,即蒸气压或蒸气度为一个临界值。所以在相同的FR条件下,随着Q的增加,蒸气温度能够快速达到该临界值而减少启动时间,但启动温度变化细微。

图6 Tc为25 ℃时不同加热量下启动时的温度变化(No.4)Fig.6 Temperature variations during start-up under different heating quantities when Tc is 25 ℃(No.4)

2.2 稳态阶段的传热特性

冷却水温度为20~30 ℃时不同FR和加热量Q条件下的脉动热管的热阻如图7所示。由图7(a)可知,在10 W和15 W的低Q条件下最佳FR约为10.6%,而Q为20~30 W条件下最佳FR分别为10.6%和14.1%。这是因为在低FR(7.1%)下,在蒸发段易发生烧干现象而热阻较大。FR增至10.6%和14.1%时,由于极大的缓解了蒸发段的烧干现象使脉动热管的热阻急剧降低。但FR增至17.7%和21.2%时,工质流动阻力也随之增大,脉动热管内部的蒸气压差不能有效推动工质在蒸发段和冷凝段间的往返运动而传递热量。而且重力的作用使液相聚集在下方的冷凝段中,所以FR过高时冷凝段被液相所淹没,阻碍气相在冷凝段中的冷凝从而增加了脉动热管的热阻。图7(b)和(c)分别为25 ℃和30 ℃冷却水时不同充液率和加热量条件下的热阻。在低FR(7.1%)条件下,随着Q的增加热阻几乎成一条直线,而FR为10.6%~21.2%条件下呈减小的趋势。这是因为脉动热管内部工质的温度随冷却水温度的升高而增大,所以在过低的FR条件下不能有效的湿润蒸发段,在整个Q范围内发生烧干现象。但随着FR的增加,热阻也呈先减小后增大的趋势。在相同的FR和Q条件下,随着冷却水温度的升高,其内部工质的温度和压力也相应增加,加剧了工质在脉动热管内部的的运动从而强化了内部对流传热以及相变传热。所以脉动热管的热阻呈现随冷却水温度的升高而降低的趋势。

图7 不同充液率和加热量条件下的脉动热管的热阻变化Fig.7 Thermal resistance of pulsating heat pipes with different liquid filling rates and heating amount

不同的加热量、充液率和冷却水温度条件下电加热板的平均温度如图8所示。由图8(a)可知,当FR为10.6%~14.1%时,冷却水为20 ℃和Q为10~25 W的条件下电加热板的平均温度保持在55.3 ℃以内,而冷却水温度分别提高至25 ℃和30 ℃时,在Q为10~20 W条件下电加热板的平均温度分别保持在54.7 ℃和57.5 ℃以内,表明在该L形脉动热管在上述加热量范围内能够有效保证锂离子电池的正常工作温度。

图8 不同充液率和加热量条件下的加热板温度Fig.8 Heating plate temperature under different liquid filling rates and heating amount

3 结论

本文对电动汽车的电池热管理提出了L形上部加热底部冷却式的脉动热管,以甲醇作为工质进行了不同的加热量、充液率冷却水温度下的启动特性和传热特性的实验,得到如下结论:

1)充液率的增加导致工质的流动阻力增大,所以在相同加热量条件下,脉动热管的启动温度随充液率的增加而升高,而温度震荡的振幅呈减小的趋势。

2)脉动热管供热量的增加会增大内部的蒸气压,加强工质运动从而提高传热效率。但加热量过高时反而会导致蒸发段发生烧干现象。所以在一定充液率条件下,脉动热管的热阻随供热量的增加呈先减小后增大的趋势。

3)过低的充液率会导致蒸发段的烧干现象,而过高的充液率会导致冷凝段的淹没现象和阻力的增加,所以该脉动热管存在充液率的最佳值,且该值约为10.6%~14.1%。在该充液率条件下,10~20 W的加热量范围内,电加热板温度能够维持在54.7 ℃以内,表明该L形脉动热管能够有效保障锂离子电池的正常工作温度。

本文受黑龙江省普通本科高等学校青年创新人才培养计划项目(UNPYSCT-20200214) 和哈尔滨商业大学青年后备人才支持计划(2020CX23,2019CX24)资助。(The project was supported by the Young Innovative Talents Training Program of Heilongjiang Regular Undergraduate Institution of Higher Learning (No. UNPYSCT-20200214) and Harbin Commercial University Youth Reserve Talent Support Program (No. 2020CX23 & No. 2019CX24).)

符号说明

drcit——脉动热管临界管径,m

FR——充液率

g——重力加速度,9.81 N/kg

Tc——冷却水温度,℃

Tcon——脉动热管冷凝段温度,℃

Teva——脉动热管蒸发段温度,℃

TH——电加热板温度,℃

Q——加热量,W

R——热阻,℃/W

T——温度,℃

U——电压,V

I——电流,A

Δ——误差

σ——表面张力,N/m

ρv——气相密度,kg/m3

ρl——液相密度,kg/m3

下标

i——测温点编号