碳纤维3D编织技术及其在新能源领域应用综述

2022-10-20杨雪嘉

袁 帅,郑 莉,杨雪嘉,李 璐,游 立

综述

碳纤维3D编织技术及其在新能源领域应用综述

袁 帅,郑 莉,杨雪嘉,李 璐,游 立

(武汉船用电力推进装置研究所,武汉 430064)

经3D编织技术制成的碳纤维复合材料,因其独特的高强高模优异性能,在新能源、航天、船舶、军工等领域获得广泛应用。本文从特性与分类、3D编织技术、材料制备工艺以及国内设备厂家等方面介绍了碳纤维3D编织技术,并探讨了该技术在新能源领域的应用现状与未来应用方向。

碳纤维 3D编织技术 新能源

0 引言

碳纤维材料具有高强度、高模量、耐高温的优良性能,制备成复合材料之后应用广泛。碳纤维通过3D编织技术形成的整体网状结构复合材料,一方面可整体异型制件、具有优良的可设计性,另一方面它打破了层板复合材料易分层开裂、侧面强度低、抗冲击力差的缺点。[1]

1 碳纤维

1.1 碳纤维材料特性

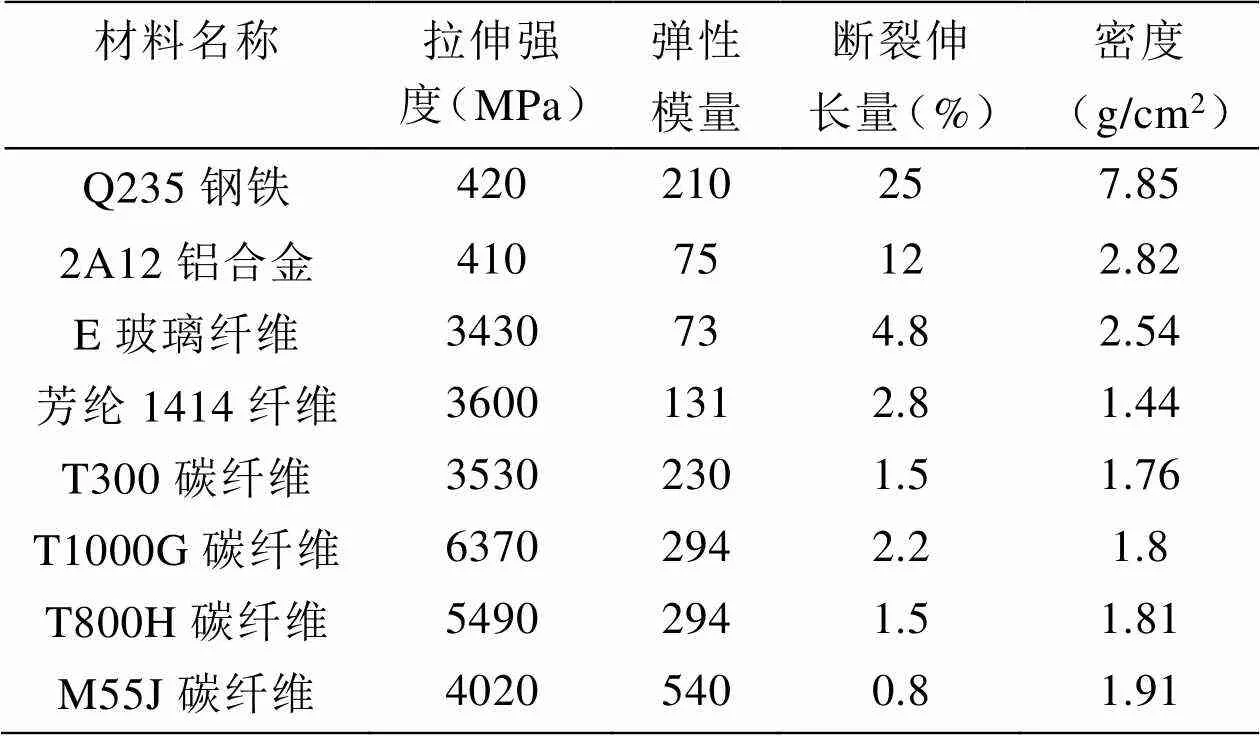

碳纤维,一种碳含量在90%以上的微晶石墨集合体,具有高强度高模量低密度轻质量的特点。它的强度是钢铁的16倍,杨氏模量是传统玻璃纤维的2~3倍。作为新一代纤维,它兼具纤维的柔软性与碳材料耐高温、热膨胀系数小、耐腐蚀等本征固有属性。碳纤维复合材料,由金属、陶瓷、树脂等基体与碳纤维复合制作而成,其中树脂碳纤维复合材料的比强度和比模量位居现今工程材料之首。

表1 碳纤维及其它材料性能对比

1.2 碳纤维材料分类

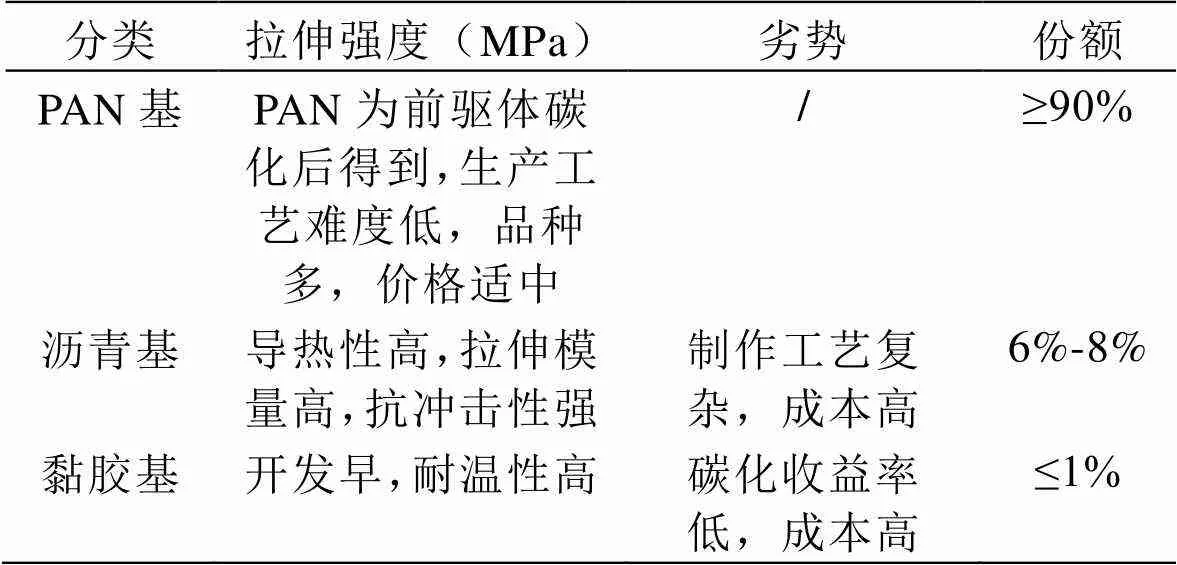

根据不同原材料,达到工业化生产规模的碳纤维材料,可分为聚丙烯腈(PAN)基碳纤维、沥青基碳纤维和黏胶基碳纤维三类。其中,PAN基碳纤维因其综合性能最好、价格适中、生产难度低、品种多占据绝对主要地位,份额达90%以上,其次是沥青基碳纤维约占6~8%,黏胶基碳纤维产量最低。

表2 三类原材料碳纤维对比

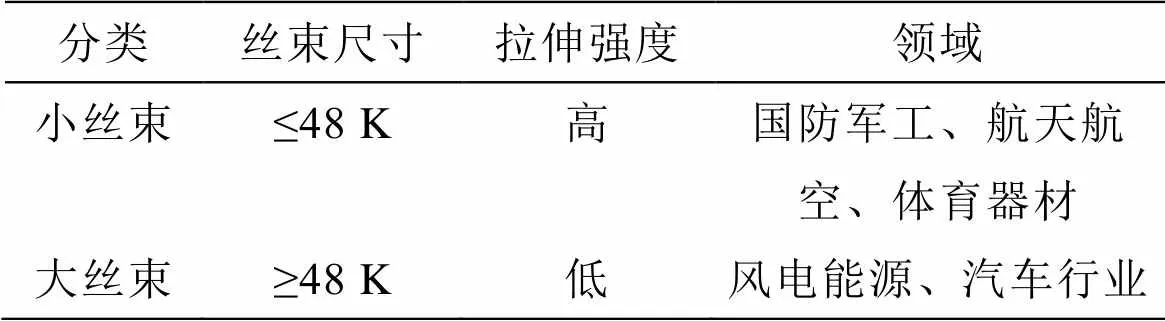

根据不同应用领域,碳纤维可按照丝束大小进行分类,可分为大丝束碳纤维(工业级碳纤维)和小丝束碳纤维(宇航级碳纤维)两类。通常大于等于48000(48 K)根/束可称之为大丝束碳纤维,主要有50、60、120、240、360 K等;反之称为小丝束碳纤维,主要有1、3、12、24 K等,是目前市场上的主流产品[1]。

表3 两类丝束碳纤维对比

2 3D编织技术

2.1 技术优势

3D编织技术是二十一世纪最重要的纺织技术,它具有4点独特优势。第一,理论上可以制成任意厚度的3D预制件,且明显区别于层板结构,其在厚度方向可以进行增强。第二,通过该技术编织的材料不受形状规则影响可制成异型整体件。第三,预制件的纱线结构具有可设计性。第四,该技术应用范围广泛,可与碳纤维等高性能材料兼容。[2]

2.2 编织工艺

3D编织技术在二维编织的基础上,将相同方向排列的纤维相互交织构成网状的整体结构,再将交织面拉紧形成无缝连接,从而获得三维结构。目前最常用编织方式包括极线编织、斜线编织、正交线编织和绕锁线编织4种,编织形式有方形编织和圆形编织2种。[3]

从编织方法来统计,主流的为二步法3D编织和四步法3D编织。其中二步法编织必须有编织纱和轴纱两个纱线系统,编织纱根据预设的轨迹在轴纱间交互编织,而轴纱保持静止并被编织纱打紧,从而制成预制件。由于纱线的一个运动循环分为两步,经两步后恢复初始状态,故而称作二步法。四步法编织的纱线系统既可以是编织纱一个也可以是轴纱和编织纱两个。其编织纱的携纱器沿z形轨迹在横向和纵向间运动,沿斜向穿行于纱线系统内部直至边界后返回内部至初始位置,轴纱则均匀分布在编织纱中间并被围绕。由于纱线的一个运动循环分为z形运动、斜向穿行、边界停顿、返回原位四步,故而被称作四步法。[4-5]

3 3D编织碳纤维复合材料

3D编织碳纤维复合材料的制备过程大致为:根据所需要的结构形状采用3D编织技术将纤维束织成预型件,将此作为增强骨架进行浸胶固化而直接制成3D编织复合材料。

图1 3D编织及市场上已有的碳纤维制品

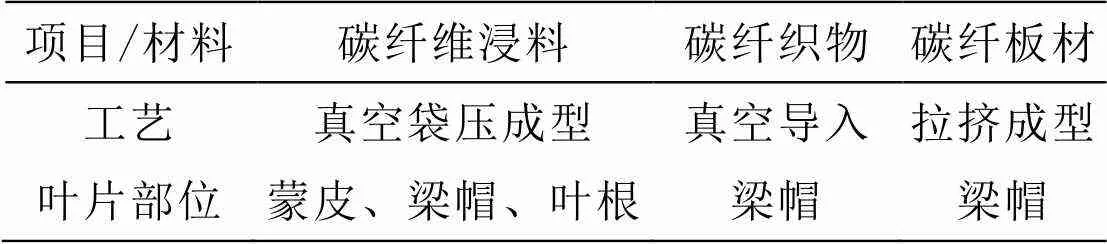

3D编织需要专门的自动化编织机,使用CAD/CAML软件提前进行碳纤维束的排列布局设计,并对3D编织轨迹实行动态模拟,即可根据预设的程序实现自动化3D编织。预型件制作完成后,采用RTM或RFI液体树脂成型工艺浸胶固化,可方便地与其他结构件实现共固化的整体成型,不仅提高了产品整体性能和质量,还简化了成型工艺,有效地降低了生产成本。图2所示为用编织预型件与RTM成型的飞机复合材料构件。

图2 用3D编织与RTM成型的直升机起落架

4 碳纤维3D编织机设备厂家

在国际上,欧美、日本等发达国家均有不同程度的3D编织机技术成果,但由于3D织机的高技术含量和制造难度,国外相关企业很少对外出售设备。尤其是高技术含量的锥形编织、管状结构的编织以及其他异性结构的编制设备。企业大多数以生产3D编织终端产品供应相关需求客户为盈利来源,如美国的3Tex公司和BRM公司,或者直接将产品应用于企业自己的产品内部如通用GE。

目前,国内包括天津工业大学、东华大学、国防科大在内的多所高校都有自行研制的三维编织设备。天津工业大学复合材料研究所,建成了国内唯一的集材料设计、多向编织、液体模塑成型、材料性能表征等为一体的先进纺织复合材料的研究开发平台,研究成果达到了国际先进水平。备受瞩目的“神十一”,其中的重要部件使用的3D编织增强材料,出自该研究所之手。[6]东华大学孙以泽团队与行业龙头企业合作,提出了无接头扣环绳缆、多层复合绳缆、特种管类编织物等多类型特种编织物自动编织技术,研制了五大类特种编织机成套装备,实现了成型工艺参数精确调控、产品精确成型和高性能化,填补了多项国内外空白,其研制装备占据了国内25%以上的市场份额。北京柏瑞鼎科技有限公司与北京航空航天大学刘振国团队形成了产学研用一体的合作模式,其业务基本上涵盖了三维编织的整个技术工艺链。佛山慈慧通达科技有限公司、徐州恒辉编织机械有限公司、浙江本发科技有限公司等均有各具特色的3D编织设备。

5 碳纤维3D编织技术在新能源领域的应用

5.1 风力发电

5.1.1风电叶片

据统计,未来5年风电市场的年均增长率为4%,其蓬勃发展为碳纤维市场带来机遇。随着风轮直径的不断扩大,碳纤维3D编制技术用于风电叶片领域已是必然之选。风电叶片的长度从100米增长到125米甚至更长,既容易变形又不利于发电效率,通过质量轻、强度高、模量高的大丝束碳纤维可解决这一难题。风电设备制造巨头VESTAS在大梁结构上采用了革命性的创新设计,将从前作为整体成型的主梁主体受力部分拆分为拉挤梁片标准件的组合过程,降本增效。在此领先的新型工艺下,国内碳纤维供应商如光威复材与VESTAS已于2019年开始合作,标志着碳纤维的需求又将实现长远的进展。

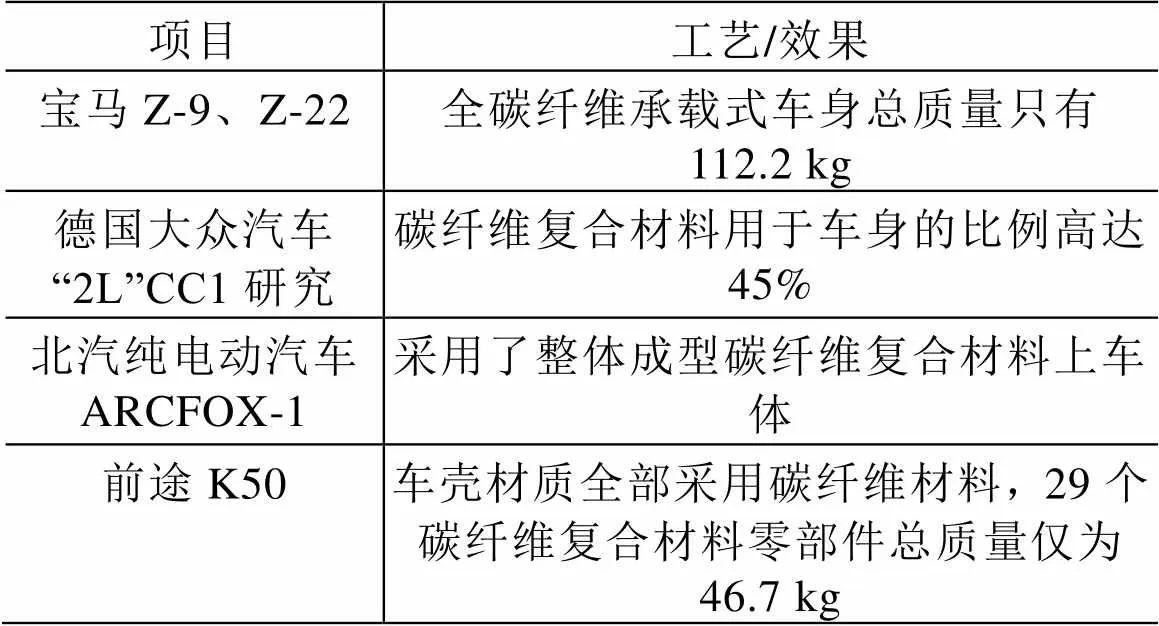

表4 风电叶片大梁的制备工艺

5.1.2漂浮式平台

着眼于未来技术,碳纤维3D编织技术在风电领域同样大有可为。目前海上风电主要集中在近海的浅水,采用陆上风电思路制作固定塔筒。但随着近海资源的消耗,技术可能带领我们涉足深海区域,这就需要开发出新型漂浮式平台,如何固定这些平台,可能会为碳纤维带来新的应用机遇。

5.2 新能源汽车

5.2.1 车身轻量化

根据新能源汽车技术发展路线规划,其车身重量在2030年预计整体比2015年减轻35%。其轻量化总体技术思路也已明确,即按照高强钢、铝合金、镁合金和碳纤维复合材料的顺序逐步过渡。

3D编织碳纤维材料是最为理想的轻量化材料,它的重量为钢结构的1/3~1/6,拉伸轻度是同类钢结构的7~8倍。它可替代钢材制造车身和底盘,使得整车重量减少40%~60%,还可以提高燃油效率,达到节能减排的目的。[7]

表5 汽车企业碳纤维应用发展情况

5.2.2电池箱

新能源汽车的电池模板依靠电池箱连接至车身,并通常设计安装在车体的下部,因而电池箱需要面临潮湿、灰尘大、车辆运行振动冲击强等较为恶劣工作环境。碳纤维材料所具有的高强度、轻量化、耐腐蚀性完全可以满足电池箱的使用要求。电池箱作为新能源汽车的心脏,随着行业需求和产能不断提高,必将带动碳纤维长足发展。

技术上而言,使用T300-3K和T300-12K两种碳纤维编织布混合,十层织布与树脂结合形成的复合材料用于制作电池箱体。使用金属紧固件来连接电池箱体与电池模块,部分采用结构胶粘结紧固件与碳纤维材料,并通过紧固件埋入碳纤维材料的深度控制模块与箱体之间最高承受的拉伸强度。[8]

5.2.3 燃料电池储氢

据统计,在未来30年内,我国储氢瓶市场有望达到3234亿元规模,我国很可能成为全球最大的车载储氢瓶市场。当前主流新能源燃料电池车储氢技术依然为在35MPa或70MPa压力的储氢瓶中储备氢燃料。具有优良耐高温、抗冲击性能的碳纤维材料作为储氢瓶的内胆,是氢气储运领域的关键部件。然而,目前该类碳纤维50%依赖进口,极大地阻碍了我国燃料电池储氢技术发展与产能释放。加快材料复杂工艺研发尽快释放产能,同时提高产品稳定性确保高压容器安全可靠,是目前碳纤维材料供应商亟需开展的重要工作。

5.3 新能源船舶

放眼国际船舶技术,碳纤维材料具有应用前景。相比于铝合金船,碳纤维材料建造的同尺寸的船其船身重量与油耗可减少约30%。更轻的船体重量、更低的油耗,使得排放量低、航行速度快,既提高了安全性又能节能环保。在2021年的美国棕榈滩国际游艇展上,瑞典X Shore公司推出了一款26英尺全电动、碳纤维船体的电动游艇Eelex 8000,以6~8节的较低航速航行时,航行可达数百海里,最大航速可达35节。该电动艇在业界处于先进地位,是我国船舶技术发展的方向之一。

6 结语

碳纤维3D编织技术在新能源领域应用前景可观。风电叶片、车身轻量化作为该技术应用较为成熟的领域,应当加快技术工程化、生产规模化步伐,成为碳纤维行业发展的引领者。从长远来看,可从深海海域漂浮式平台、储氢容器、电池箱体、新能源船舶等方向着手,开展技术与质量攻关,碳纤维先进材料必将在我国新能源产业中发挥越来越重要的作用。

[1] 孙其永. 缝合连接三维编织复合材料弯曲性能研究[D]. 天津工业大学, 2008.

[2] 杨红娜. 三维编织复合材料接骨板的力学性能研究与设计[D]. 天津工业大学, 2002.

[3] 张美忠, 李贺军, 李克智. 三维编织复合材料的力学性能研究现状[J]. 材料工程, 2004(2): 5.

[4] 孙其永, 李嘉禄, 焦亚男. 三维编织物的缝合连接技术研究[J]. 玻璃钢/复合材料, 2008(3): 3.

[5] 徐焜, 许希武. 三维五向矩形编织复合材料的细观结构模型[J]. 南京航空航天大学学报, 2008, 40(2): 6.

[6] 佚名. 特种纺织材料助力"神十"飞天[J]. 非织造布, 2013(3): 2.

[7] 于艳敏. 新能源汽车轻量化技术应用现状[J]. 汽车工程师, 2018(11): 4.

[8] 张晓红, 周锋, 冯奇,等. 车用动力电池碳纤维箱体的设计研究[J]. 上海汽车, 2014(9): 3.

Overview of carbon fiber 3D weaving technology and its application in new energy field

Yuan Shuai, Zheng Li, Yang Xuejia, Li Lu, You Li

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TB3223

A

1003-4862(2022)10-0118-04

2022-02-21

袁帅(1988-),女,工程师。研究方向:新能源材料。E-mail: yuanshuai66@qq.com