纳米颗粒协同肋片强化相变材料传热性能试验

2022-10-20倪奇强

柴 进,王 军,倪奇强

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

相变材料(phase change material,PCM)作为高潜热储能介质,可在相变过程中保持温度近似恒定,并以潜热的形式吸收和释放大量热能,基于PCM 潜热特性的相变储能技术可削弱热源的温度波动,增强系统温度稳定性,故在电池热管理[1]、工业余热回收[2]、太阳能热利用[3]和建筑热调控[4]等领域具有广阔的应用前景。然而,PCM 普遍存在导热性能较低的缺点,在实际应用中其较低的热导率会成为传热的主要障碍,进而影响其作为热管理系统的工作效率和整体性能。

近年来,国内外学者在增强PCM 的传热性能方面进行了大量的工作,科研人员尝试在PCM中加入金属肋片以增大传热面积,从而提升整体传热性能。杨宾等[5]通过搭建传热方腔试验台对肋片强化石蜡PCM 传热进行了研究,记录分析了传热过程中的温度-时间数据,结果表明,在储热系统中加入肋片可加快PCM内部温度响应,提高PCM熔化速度。Mostafavi等[6]通过数值模拟对PCM中肋片的温度分布进行了研究,计算结果表明,存在合适的肋片尺寸,使得翅片传热量较大,整体传热性能较好。Hosseinizadeh 等[7]对肋片在PCM 中的传热性能进行了试验和数值研究,发现增加肋片数量和高度可显著提高PCM传热性能,但肋片厚度的影响较小。

纳米颗粒具有较强的界面效应和大的比表面积,在提升PCM 导热性能方面具有明显优势,将高导热纳米颗粒嵌入到PCM 中制备复合PCM(composite phase change material,CPCM)逐渐成为研究热点[8],Sahan 等[9]对Fe3O4/石蜡PCM 进行了增强热导率的研究,结果表明,相较于纯PCM,Fe3O4质量分数为10%和20%时,CPCM的热导率分别提高了48%和60%,且潜热提升了3.3%和8.8%。Shafee 等[10]通过数值模拟对CuO/水的凝固过程进行了研究,结果表明,CuO纳米颗粒的体积分数对水凝固性能的影响大于颗粒形状的影响,水的凝固速度随CuO 的体积分数增大而增大。Aqib等[11]在石蜡PCM中分别添加了2%、4%和6%的多壁碳纳米管,对CPCM的内部温度进行了对比,结果表明,随纳米管质量分数的增加,PCM 温升速率提高,含6%多壁碳纳米管的石蜡基CPCM的温升效果和传热性能较好。然而Sun等[12]制备了不同组分的石墨/石蜡PCM 和椰壳炭/石蜡PCM,利用热电偶和红外摄像机对CPCM的传热性能进行研究后发现,纳米颗粒质量分数的过度增加会导致黏度增大,抑制自然对流,削弱传热效果。

综上,肋片的确可大幅提高PCM 传热性能,但过度增加肋片数量和尺寸会影响PCM 的整体布置空间;高导热纳米颗粒可于PCM 内部形成导热网络,在保持系统轻量化的同时大幅提升PCM 传热性能,但过量加入纳米颗粒反而会导致CPCM稳定性下降,减弱其传热性能,可见肋片数量、尺寸与纳米颗粒质量分数均存在最优范围使得PCM 传热性能较佳。目前,已有部分学者对肋片协同纳米颗粒强化PCM 传热展开了研究[13],但关于此方面的研究仍然较少,尤其是肋片数量与纳米颗粒质量分数对于强化PCM 传热的影响仍有待探究。本工作在PCM 容器中布置肋片并加入纳米颗粒,搭建PCM 传热强化试验系统,深入研究不同数量肋片和不同质量分数石墨烯纳米颗粒对PCM 相变过程及传热性能的综合影响,探究肋片数量与纳米颗粒质量分数在强化PCM传热性能中的较优组合。

1 复合相变材料及传热强化试验系统

1.1 复合相变材料制备及肋片布置方案

采用两步法制备了不同质量分数石墨烯纳米颗粒的石蜡基CPCM,制备过程如图1所示,具体材料参数如表1所示。首先,利用高精度分析天平称取4 份160 g 石蜡,将石蜡分别加入300 mL 烧杯中,再将其放置在集热式磁力搅拌器的90 ℃恒温水浴锅中加热熔化。石蜡完全熔化后,将已称取的0.048 g、0.096 g、0.144 g 石墨烯分别加入其中,利用铝箔纸将烧杯口密封,先通过磁力搅拌60 min,再通过超声波水浴仪震荡处理60 min,实现纳米颗粒均匀分散,最后制成石墨烯质量分数分别为0%、0.03%、0.06%及0.09%的CPCM,将其依次命名为CPCM0、CPCM1、CPCM2与CPCM3。

表1 材料参数Table 1 Material parameters

图1 复合相变材料制备过程Fig.1 Preparation process of composite phase change materials

为分析肋片数量对强化PCM传热性能的影响,搭建如图2 所示的肋片强化装置,该装置操作性强,易拆装,可搭载不同数量的肋片,亦可做到完全可视化,便于PCM 体积的精准控制,能较大程度降低试验误差。此装置由300 mL 平底烧杯、57孔孔板以及直径4 mm的纯铜肋片构成,其中孔板为不锈钢材质,孔径4 mm,孔距7 mm,厚度2 mm。该装置分为3 组进行布置,各组依次布置有1、5、9根肋片,编号为F1、F5及F9。图2中,F1 肋片布置在孔板中心位置;F5 在第三圈位置围绕中心再次添加4 根肋片;F9 在F5 基础上于外圈依次布置4根肋片。

图2 肋片强化装置Fig.2 Fin strengthening device

1.2 传热强化试验系统

试验所用设备主要参数如下,STA499F3 综合热分析仪(德国耐驰),包含差示扫描量热(differential scanning calorimetry,DSC)分析系统,DSC 灵敏度1 μW;YM-010S超声波水浴仪(深圳洁盟超声仪器有限公司),加热功率100 W,超声功率80 W;DF-101S 集热式恒温加热磁力搅拌器(上海力辰仪器科技有限公司),最高转速为2600 r/min,最高加热温度为300 ℃;HC1004高精度电子天平(上海花潮电器有限公司),其称量精度为0.0001 g;V-1515 恒温加热平台(东莞威铁克自动化科技有限公司),工作电压220 V,功率400 W,工作面积150 mm×150 mm;THJ多路温度巡检仪(余姚腾辉温控仪表厂),可同时采集16路温度,误差在±0.1 ℃以内,温度测量采用型号为SA1-TT-K-30-SEL 的K 型热电偶(苏玛电器仪表有限公司),其测温范围-200~500 ℃。

为记录PCM内部温度变化,观察其传热过程,分析不同质量分数石墨烯和不同数量肋片对PCM传热性能的强化作用,搭建了如图3 所示的PCM传热强化试验系统。该试验系统利用恒温加热台对烧杯进行80 ℃恒温加热,加热时长为90 min,以保证PCM 可完全相变。加热后烧杯被放置在铺有石棉材料的工作台上进行自然冷却,其中烧杯底部与加热台工作面之间填充有4.5 W/(mol·K)的GK-860-A导热硅脂,外壁面裹有石棉进行隔热处理。烧杯内部布置K型热电偶进行测温,所测得的温度数据由温度巡检仪输入计算机。

图3 复合相变材料传热强化试验系统Fig.3 Composite phase change material heat transfer enhancement test system

为在纳米强化型PCM和肋片强化型PCM内部获取具有代表性的温升情况,试验中采用两种热电偶布置方式,分别为垂直分段式与螺旋式热电偶布置,如图4所示。垂直分段式热电偶用于测量CPCM内部温度特征;螺旋式热电偶用于测量肋片强化装置中PCM内部温度特征。图4(a)中,石英柱经由不锈钢孔板垂直固定在烧杯中心处,4 组测温深度不同的热电偶固定于石英棒上,呈垂直等距排布,距烧杯底面依次为0 mm、15 mm、30 mm、45 mm,测点分别命名为底面、底部、中部、上部。图4(b)中,利用4根石英柱将热电偶布置在不锈钢孔板的第四圈孔洞上,控制其测温探头螺旋式上升,上升高度依旧为0 mm、15 mm、30 mm、45 mm。

图4 热电偶布置方式Fig.4 Arrangement of thermocouple

2 强化相变材料传热试验分析

2.1 材料表征分析

采用扫描电子显微镜(scanning electron microscope, SEM) 和 透 射 电 子 显 微 镜(transmission electron microscope,TEM)对石墨烯样品进行微观形貌测试,测试结果如图5 所示。由图5(a)中的石墨烯SEM 图像可见,此纳米颗粒呈褶皱状的多片层结构,层数为6~10层,排布紧密,说明石墨烯正反两面均可与其他分子相接触,从而大幅降低接触热阻。结合图5(b)中的石墨烯TEM 图像可知,多层石墨烯蜷曲较少,且石墨烯高导热方向为片层延伸方向,故热量增加带来的分子震动动能可通过石墨烯进行快速有序传播,从而提升纳米复合材料热导率。

图5 石墨烯微观形貌特征Fig.5 Microstructure characteristics of graphene

采用综合热分析仪在氮气气氛中以10 ℃/min 的升温速率对CPCM 进行差示扫描量热分析,得到相变特性曲线如图6 所示。由图6 可见,四种CPCM 均在52~53 ℃处出现吸热峰,发生相变,说明石墨烯含量对PCM 相变温度的影响较小。通过对吸热峰面积进行数值积分,经计算分析可知,CPCM0 熔化潜热为177.4 J/g,相比于CPCM0,CPCM1 熔化潜热增加5.8%,CPCM2 和CPCM3 熔化潜热分别增加16.3%和21.2%,由此可知,石蜡PCM 相变潜热随石墨烯质量分数的增加而增大。

图6 复合相变材料DSC曲线Fig.6 DSC curve of composite phase change material

2.2 纳米强化型相变材料传热性能试验

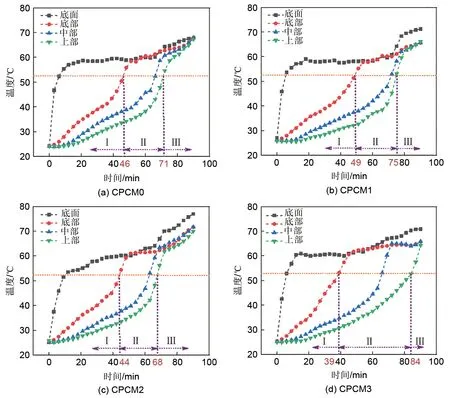

将不同质量分数石墨烯的CPCM 加入烧杯中依次进行熔化试验,其内部各测点温度变化趋势如图7 所示。由图7 可见,CPCM 在传热过程的整体温升趋势类似,在熔化初期(阶段Ⅰ),由于底面靠近热源,且固相PCM 热导率较低,热量在短时间内无法散出,故底面温度迅速上升,底面附近CPCM 逐渐熔化;熔化中期(阶段Ⅱ),更多PCM 发生相变,流体中密度差导致的自然对流逐渐成为主导,与热传导共同影响PCM 传热过程,PCM 中、上部温度上升速率显著增大,温升剧烈;熔化后期(阶段Ⅲ),上层PCM 完全熔化,液相环境下的整体温度逐渐趋于一致,共同上升,且部分热量会通过PCM 液面热辐射散入空气中,温升速率减缓。其中CPCM3 因温升缓慢,较晚进入阶段Ⅲ,其整体温度于90 min 处趋于一致。由图7 可见,CPCM2 熔化时间短,温升快,于68 min 完成阶段Ⅱ,最早进入阶段Ⅲ。此外,CPCM 中所测得的底面温度在熔化后期持续升高,远高于另三组测点温度,这是因为试验后期石墨烯在液相PCM 中会产生少量的聚沉现象,导致底面测温处热阻减小,温度显著升高。

图7 复合相变材料沿垂直方向温升曲线Fig.7 Temperature rise curve of composite phase change material along vertical direction

由于在该试验中PCM 内部传热向上,热电偶所测得的上部温度可用以衡量不同CPCM的传热性能,故对各CPCM上部温度特征进行比较。由图8可见,CPCM在熔化初期温升速率无明显差别,整体上升趋势类似。随后在熔化中、后期,其传热速率都有显著提高,温升剧烈,其中CPCM2温度启动时间最短,升温速率最快,于69 min 时达到最大值3.86,其温升速率相对于CPCM0 增加61.25%,同时CPCM1 和CPCM3 依次开始剧烈升温,启动时间晚于CPCM0,但升温速率较CPCM0 增加30.42%和11.25%。可见CPCM的温升速率均高于PCM,说明该质量分数量级下的石墨烯可通过无规则热运动产生的微对流提高热量传递速率,以提升PCM 整体传热性能。然而,过低和过高的石墨烯质量分数均会导致启动时间的滞后,故在温升速率和启动时间的综合影响下CPCM2 的温升幅度更大,传热效果更好。这是因为石墨烯质量分数的增大虽在一定范围内可使得PCM 传热性能增强,但当石墨烯质量分数过大时,悬浮在PCM 中的纳米团聚体会因范德华力和布朗力不足以对抗重力作用而发生较为严重的沉降,CPCM的传热性能也会随之下降。

图8 复合相变材料上部温度特征Fig.8 Upper temperature characteristics of different composite PCM

2.3 肋片强化型相变材料传热性能测试

该试验采用肋片强化装置进行肋片数量对强化PCM传热影响的研究,图9为肋片强化装置中PCM内部各测点温度上升过程。由图9 可见,F-CPCM与CPCM0 在三个阶段的整体温升规律类似,但在内部布置肋片后,PCM 底部温升速率显著增加,且随着肋片数量的增加,PCM 进入阶段Ⅱ的时间逐渐缩短至40 min、31 min 及30 min。这是因为烧杯底部开始升温后肋片会进行强化传热,但石蜡热导率较低,远低于铜质肋片,故PCM 中、上部区域短时间内无法启动,导致局部过热,造成底部温度过高,且随肋片数量的增加,PCM 启动时间得以缩短。此外,由于F-CPCM内部有肋片作为导热“桥梁”,在固液共存阶段时,其内部传热方式与CPCM0 相比,除PCM 中自然对流与热传导外还存在肋片的纵向导热,该纵向导热模式在肋片数量足够时起主导作用,可较大幅度提高温升,缩短整体熔化时间。

图9 肋片强化型相变材料沿垂直方向温升曲线Fig.9 Temperature rise curve of different fin enhanced PCM along the vertical direction

如图10所示,F1-CPCM0温升速率较CPCM0高30.42%,但启动时间过于落后,故上部温度在60~90 min 时间段内明显低于CPCM0,主因在于肋片数较少时可增加的换热面积有限,且肋片固定在PCM 中心位置,单根肋片的高导热作用会使PCM 的已熔化区域顶部呈现圆锥形态,而热电偶在孔板第四圈采用螺旋式布置,会导致测温点距离肋片位置较远,热电偶测得温度较低。由此说明,肋片数量不足时,径向温度响应不均衡,热量扩散程度不高,难以提升整体传热性能。此外,F5-CPCM0 和F9-CPCM0 上部温升幅度均大于CPCM0,其中F9-CPCM0 的传热强化效果较为明显,升温速率较CPCM0 增加50%,温升幅度较高,可见,当肋片数量为9时,高导热的肋片结构可增加径向温度响应,提升整体传热性能。

图10 肋片强化型相变材料上部温度特征Fig.10 Upper temperature characteristics of different fin enhanced PCM

2.4 纳米协同肋片强化相变材料传热性能分析

由图7~图10 可知,在纳米材料强化PCM 传热试验中,CPCM2温升速率较高,传热效果较好;在肋片强化PCM 传热试验中,加入肋片可提高PCM 内部温度响应,F9-CPCM0 的整体传热性能优于其他数量的F-CPCM0。为探究强化PCM传热性能的较优组合模式,对比分析石墨烯质量分数为0.06%时不同肋片数量和肋片数量为9时不同石墨烯质量分数的强化传热特性,PCM上部温度特征如图11所示。由图11可见,F9-CPCM2与F9-CPCM3上部温度曲线明显高于其他组合,66 min 后F9-CPCM3迅速升温,启动速率相比于F9-CPCM2提高32.16%,造成TF9-CPCM2<TF9-CPCM3。由此可见,CPCM2协同F9 依旧可表现出优良的传热性能,但在熔化后期F9-CPCM3 的温升速率显著提升,整体温度会略高于F9-CPCM2。且结合图7(d)可知,布置F9 后,CPCM3 的上部温度整体温升情况得到改善,说明充足数量的肋片结构对高质量分数纳米颗粒的团聚沉降现象具有抑制作用,可使纳米颗粒充分发挥其强化性能。

图11 纳米协同肋片复合强化模式下相变材料上部温度特征Fig.11 Temperature characteristics of the upper part of phase change materials under nano-coordinated fin composite strengthening mode

将强化效果明显的强化模式进行综合比较,不同强化模式下PCM上部温度特征如图12所示。由图12 可见,由于肋片结构的高导热骨架作用,F-CPCM0 的前期温度普遍高于CPCM,其中因肋片顶部延伸至空气中,在熔化后期会加速热量流失,导致启动时间延缓,温升速率减小,65 min后TF9-CPCM0<TCPCM2。F9-CPCM2 和F9-CPCM3 上 部 温度优先启动,在整个熔化期间,温升幅度明显高于其他强化模式,说明纳米颗粒与肋片结构相结合可缩短PCM 启动时间,提高温升幅度,以共同促进PCM传热性能的提升。

图12 不同强化模式下PCM上部温度特征Fig.12 Upper temperature characteristics of PCM under different enhancement modes

3 结 论

为探究纳米颗粒质量分数和肋片数量对PCM传热性能的影响,搭建了PCM传热强化试验系统,通过两种热电偶布置方式对PCM 内部各点温度进行监测,研究分析PCM内部温度变化,探讨在强化PCM传热性能中效果较好的强化模式,结论如下:

(1)石墨烯的加入可有效提高石蜡温升速率,但0.03%和0.09%的石墨烯均会导致启动时间的滞后,而CPCM2 可优先启动,相对于CPCM0,CPCM2 的启动时间减少4.17%,温升速率增加61.25%。与其他组分的CPCM相比,CPCM2启动更快,温升速率更大,故温升幅度大,传热效果好。

(2)在PCM 内布置的肋片数量不足时,会造成其径向温度响应不均衡,热量扩散程度低,当肋片数量为9时,肋片结构能够充分发挥导热桥梁作用,以增加径向温度响应,强化PCM内部传热。相比于F1-CPCM0和F2-CPCM0,F9加快了CPCM0的升温进程,提高了温升速率,使得F9-CPCM0具有较高的温升幅度和较好的传热性能。

(3)在纳米颗粒协同肋片结构强化PCM 传热后,充足数量的肋片结构对高质量分数纳米颗粒的团聚沉降现象具有抑制作用,可使纳米颗粒得以充分发挥其强化性能,从而缩短PCM 启动时间,提高温升幅度,以共同促进PCM 传热性能的提升。其中F9-CPCM2 与F9-CPCM3 启动时间早,温升幅度高,传热性能好,为强化PCM 传热性能中的较优组合。