高压电缆用交联聚乙烯抗焦烧与绝缘特性研究

2022-10-20闫轰达李文鹏李维康史晓宁李红雷

闫轰达,李文鹏,李维康,史晓宁,李红雷,张 翀

(1.全球能源互联网研究院有限公司,北京 102211;2.国网上海市电力公司,上海 200122)

0 引言

在电力电缆的发展过程中,为了实现更大的输送容量和更远的输送距离,人们不断提高电缆线路的电压等级。同时为了增强电缆系统的安全性、稳定性和可靠性,降低生产、安装及运行维护的成本,电缆技术也在不断改进。电力电缆最初采用充油电缆,但是充油电缆安装复杂,工作温度受限,而且受地势的影响,制约其进一步的发展。交联聚乙烯(XLPE)电缆相比充油电缆具有明显的优势,例如优异的电气绝缘性、耐高温、输送功率大、质量轻、安装简便等,因此它在面世后得到了快速发展。XLPE电缆是未来高压电缆的重点发展方向,然而制造高压电缆的关键核心材料目前主要被北欧化工有限公司、美国陶氏化学公司所垄断[1-11]。

高性能高压绝缘材料是维系我国能源及经济安全的重要材料,也是实现“碳达峰、碳中和”战略不可或缺的关键材料,还是制约我国高端电缆发展的核心短板技术,对于我国城市电网建设、新能源综合利用至关重要。近年来,国内光伏、风电等新能源的发展使得高压电力电缆的需求快速增长,高压电力电缆已经成为国内能源领域的重要材料。目前针对高压XLPE材料的研究主要集中在对材料的空间电荷特性、电导特性和材料微观特性与电气性能之间的关系等的研究[12-26],同时在国产高压电缆绝缘材料的电气性能研究中取得了显著的进步。国产500 kV XLPE电缆已通过型式试验,但是与国外高压XLPE绝缘料相比,国产XLPE绝缘料的长时间挤出特性与国外存在较大差距。国外已经研制出技术较为成熟的500 kV XLPE绝缘材料,北欧化工研制的高压XLPE绝缘材料挤出工艺稳定性很高,而国产XLPE绝缘材料最长连续挤出时间不超过3天,且在国内绝缘材料长时间挤出工艺特性方面的研究还属于空白。抗焦烧性能是绝缘材料长时间挤出的关键性能之一,开展XLPE的抗焦烧特性研究是大长度电缆研制的重要技术支撑,对于国产大长度电缆研发具有重要意义。

本研究采用双螺杆挤出制备不同含量抗氧剂的交联聚乙烯绝缘料,并对材料的抗焦烧性能、力学性能、电气绝缘性能和热性能进行研究,评估材料的交流电气强度、介质损耗和介电常数及电导率等电气性能。通过对比交联剂和抗氧剂之间的比例关系,确定抗氧剂含量对材料性能的影响规律,使得材料在具有优异抗焦烧性能的同时,材料的电气性能基本保持不变,为生产大长度高压直流电缆提供数据支撑。

1 实验

1.1 主要原材料

低密度聚乙烯,熔体流动速率为2.0 g/10 min(190℃,2.16 kg),密度为0.915 g/cm3,燕山石油化工有限公司。抗氧剂300#,熔点为161~164℃,灰分小于0.2%,广州银井精化科技有限公司。交联剂,熔点为40℃,密度为1.5 g/cm3,阿科玛(上海化工)有限公司。

1.2 试样制备

首先将低密度聚乙烯置于烘箱中在70℃条件下烘干,然后将低密度聚乙烯和抗氧剂按照确定的比例进行预混,之后加入到双螺杆挤出机中进行熔融共混,温度分别设置为90、120、130、140、150、160、170、180℃。将共混物通过500目滤网,将杂质过滤保证材料的纯净度,然后进行水下切粒,制备出半成品绝缘料。

称量适量的半成品绝缘料放到广口瓶中,按照之前设定的比例将交联剂加入到广口瓶中,将半成品绝缘料和交联剂混合均匀,放到烘箱中进行后吸收,制备出XLPE成品料。

片状试样的制备流程包括加压预热、加压交联、冷却降温3个阶段。加压预热:将不同厚度和形状的模具放在平板硫化机上,将XLPE粒料放在两层聚酯薄膜中间进行压片,在120℃下加压预热5 min进行预交联,压力从0逐步升高到15 MPa,加压10 min;加压交联:将预交联样片在180℃、15 MPa条件下加压10 min;冷却降温:交联后样片通过循环水在15 MPa条件下以15℃/min的速率冷却至室温。根据模具尺寸,制得直径约为15 cm、厚度为0.2 mm的试样用于电导率、电气强度和介电性能测试,将冷却后的试样置于真空烘箱中,在70℃条件下进行脱气和去应力处理24 h。

1.3 测试方法

1.3.1 抗焦烧特性

称取45 g XLPE成品料加入到密炼机中,温度为140℃,转速为60 r/min,时间为15 min,记录交联过程中扭矩随时间的变化及料温随时间的变化。

1.3.2 力学性能

用冲切的方法制备哑铃型试样,尺寸形状如图1所示,试样边缘光滑且无缺口。每个试样的宽度由冲切刀具的宽度确定,厚度取中部距离标距每端5 mm以内5处测量值的平均值,试样厚度选择1 mm。采用CMT4503型电子万能试验机(上海捷沪仪器仪表有限公司)按照GB/T 1040.1—2006进行测试,实验温度为25℃,拉伸速率为200 mm/min,每组试样至少取5个有效数据,取平均值作为测试结果。

1.3.3交流电气强度

交流电气强度测试仪的输出交流电压为0~100 kV,电极采用直径为10 mm的球-球铜电极,升压速率为2 kV/s,测试薄膜试样的直径为150 mm,厚度为(0.20±0.02)mm,每种样品至少测量10个数据点。试样的电气强度为击穿电压与试样厚度的比值,统计数据采用Weibull分布进行分析。为防止沿面放电,实验过程中被测试样和电极均浸泡在硅油中,测试之前绝缘油放置于真空烘箱中在70℃条件下处理24 h。

采用Weibull概率统计来分析绝缘材料在特定场强下的击穿概率,即在电场强度E下材料发生击穿的概率可通过式(1)来描述[27]。

式(1)中:P为累计击穿概率;E为绝缘材料的测试电气强度;β为形状参数,用来表征电气强度的分散性,一般来说其值越大,电气强度的分散性越小;E0为累计概率为63.2%时对应的特征电气强度。

通过两次取对数,lg[-ln(1-P)]和lgE的线性关系可表示为式(2)。

1.3.4 介电特性

材料的介电常数和介质损耗采用宽频介电分析仪进行测试,测试的频率范围为101~106Hz,测试电压为1 V。

1.3.5 热性能

采用TA公司Q2000型差示扫描量热仪在高纯氮气保护下进行DSC测试,氮气流速控制为50 mL/min,选择铝盘作为试样盘和参比盘,试样质量约为5~10 mg,采用熔融-结晶的实验流程,操作程序为:试样在30℃条件下恒温5 min消除热历史,然后以10℃/min的速率升温至200℃,保温2 min,再以5℃/min的速率降温至30℃,分别记录试样的升温和降温曲线用于热性能分析。

2 结果与讨论

2.1 抗焦烧特性

图2为不同抗氧剂含量试样扭矩随时间的变化趋势。由图2可以看出,扭矩随着时间的增加逐渐增大,材料的交联开始时间随着抗氧剂含量的增加逐渐向后推移。这是由于当绝缘料刚加入到密炼机中时,绝缘料开始发生熔融塑化,扭矩开始减小,当绝缘料完全塑化之后,温度达到密炼机的设定温度,过氧化二异丙苯分解产生自由基,聚乙烯开始发生交联反应,扭矩逐渐增大。由于材料中抗氧剂含量的不同,使得材料发生交联的时间不同。当抗氧剂含量达到1.2%时,材料的过早交联现象得到明显的控制,保证了材料的长时间挤出特性。图3为物料温度随时间的变化曲线。由图3可以看出,材料开始的塑化温度为115℃,然后物料温度随着物料和转子的摩擦逐渐升高,同时发生交联反应,使得物料的温度进一步升高,这是由于当聚乙烯发生交联后,由线性结构转变为网状结构,转子和材料的相互作用力增强,导致物料的温度进一步升高。由图3还可以看出,抗氧剂含量为1.2%的物料温度在交联加速阶段保持相对较低的水平,表明材料的抗焦烧特性得到明显提升。

图2 扭矩随时间的变化曲线Fig.2 The curves of torque with time

图3 物料温度随着时间的变化曲线Fig.3 The curves of material temperature with time

2.2 力学性能

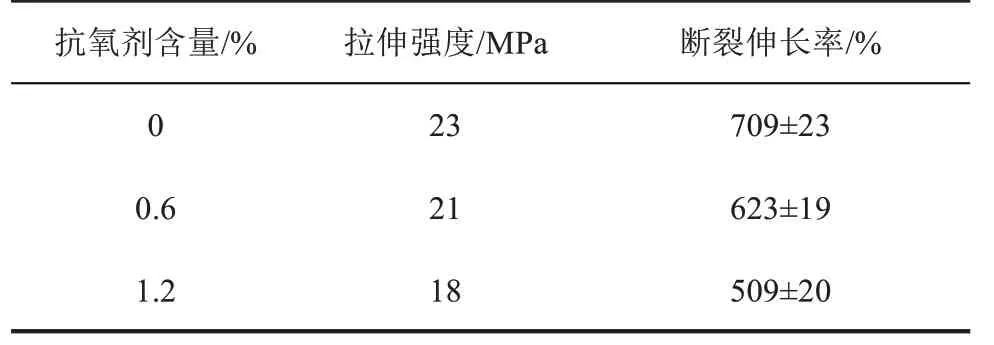

表1为不同抗氧剂含量试样的力学性能测试结果。从表1可以看出,随着抗氧剂含量的增加,试样的拉伸强度和断裂伸长率出现一定程度的下降,这是由于XLPE的交联随着抗氧剂含量的增加受到一定程度的抑制,交联网络结构密度出现衰减,试样的拉伸强度和断裂伸长率因此出现下降。

表1 试样的拉伸强度和断裂伸长率Tab.1 The tensile strength and elongation at break of samples

2.3 交流电气强度

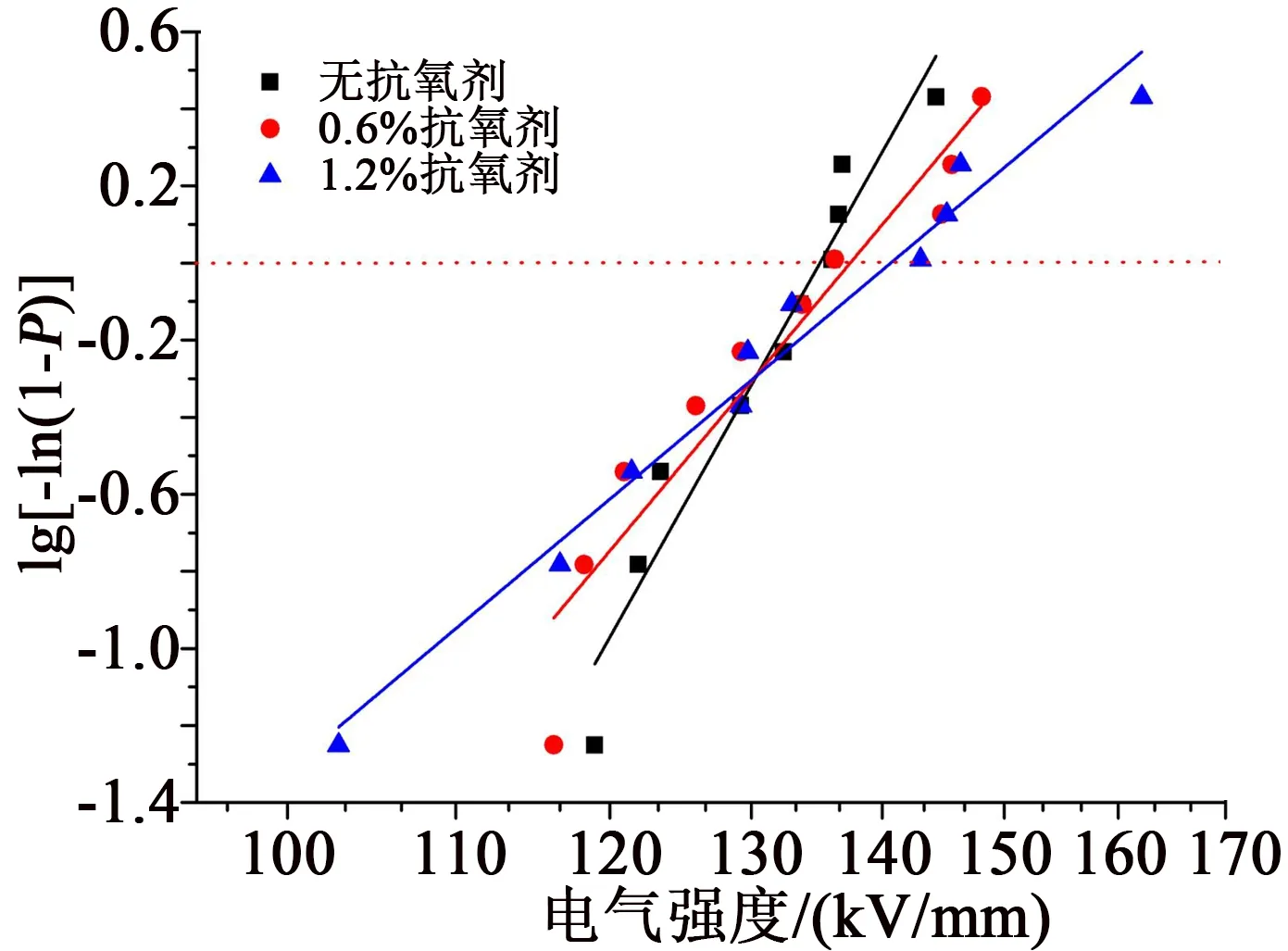

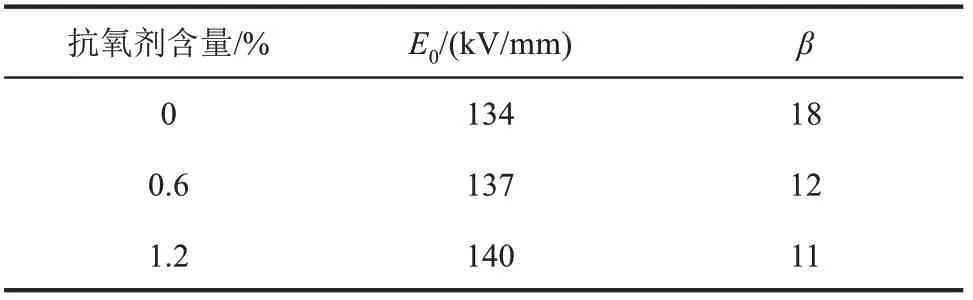

对添加不同含量抗氧剂的绝缘料进行交流电气强度测试,结果如图4和表2所示。

图4 不同含量抗氧剂绝缘料的电气强度威布尔分布Fig.4 Weibull distribution of electric strength for insulating materials with different antioxidant contents

表2 不同含量抗氧剂绝缘料的形状参数和特征电气强度Tab.2 The shape factor and characteristic electric strength of insulating materials with different antioxidant contents

从图4和表2可以看出,添加不同含量抗氧剂试样的交流电气强度分别为134、137、140 kV/mm。随着抗氧剂含量的增加,试样的交流电气强度略有提升,添加抗氧剂含量为1.2%的试样比未添加抗氧剂试样的交流电气强度提升了4.5%。这可能是由于随着抗氧剂含量的增加,抗氧剂更加容易捕获由交联剂分解产生的自由基,减少了交联副产物的产生,使得试样内部的杂质含量降低,提高了试样的电气强度。

2.4 介电特性

对添加不同含量抗氧剂绝缘料的介电常数、介质损耗和电导率进行测试,结果如图5所示。由图5(a)可以看出,随着抗氧剂含量的增加,试样的介电常数略有降低,且在101~106Hz频率范围内保持稳定。这可能是由于XLPE绝缘材料是一种半结晶高聚物,由晶区和无定形区组成。其中,晶区的分子链排列相对有序,无定形区的分子链排列相对无序[28-29],故XLPE材料内部的极化过程主要是偶极子的极化过程、晶区和无定形区之间的界面极化过程。随着抗氧剂含量的增加,交联剂分解出的自由基被抗氧剂捕获,产生的极性交联副产物减少,可极化粒子数减少,导致试样的介电常数有所降低。由图5(b)可以看出,在101~106Hz频率范围内,试样的介质损耗因数随着频率的升高呈现先增大后减小的趋势。电介质材料的介质损耗因数(tanδ)如式(3)所示[30]。

图5 不同含量抗氧剂绝缘料的介电特性Fig.5 Dielectric properties of insulating materials with different antioxidant content

式(3)中:γ为电介质的电导率;τ为松弛极化的时间常数;εs为静态介电常数;ε∞为光频介电常数;ω为角频率。

当频率在101~105Hz时,试样的介质损耗因数随频率的升高逐渐增大,但都小于5.0×10-4,这是由于试样的松弛极化跟得上外加电场的变化,因此随着频率的升高介质损耗有所增大。随着外加交变电场频率的进一步升高,逐渐出现松弛极化滞后于外加电场变化的情况,电介质材料松弛极化过程不能完全建立,进而使试样的介质损耗因数随频率升高而减小。

由图5(b)还可以发现,随着抗氧剂含量的增加,试样的介质损耗因数有所增大,这可能是由于试样的介质损耗主要是由介质电导及介质极化的滞后效应产生。随着抗氧剂含量的增加,试样内部以深陷阱为主转为以浅陷阱为主[31]。抗氧剂使得XLPE的三维网状结构有所减少,导致试样内部结构得以重构。试样的陷阱深度减弱,导致入陷电荷的脱陷势垒降低,增强了极化过程中载流子的迁移,使得试样的介质损耗有所增大。

由图5(c)可以看出,当频率在101~105Hz时,试样的电导率基本呈现线性增大,且不同抗氧剂含量对试样的电导率影响较小。当频率为50 Hz时,试样的电导率基本保持在相同的数量级。

2.5 热性能

图6为添加不同含量抗氧剂绝缘料的熔融和结晶曲线。由图6(a)可以看出,随着抗氧剂含量的增加,试样的熔融温度略有升高,这可能是由于抗氧剂的增加使得过氧化二异丙苯产生的自由基被捕获,交联反应受到抑制,试样的三维网络结构密度有所降低,试样的结晶度有所提升,导致试样的熔融温度略升高,但是整体保持稳定。

由图6(b)可以看出,随着抗氧剂含量的增加,结晶峰开始向高温偏移,结晶起始温度略有升高。这是由于低密度聚乙烯中加入交联剂后,高温条件下的交联反应会影响试样的结晶行为,阻碍分子链重新排列结晶。随着抗氧剂含量的增加,会延迟交联反应的进行,使得分子链的结晶开始时间提前,因此试样的结晶峰会向高温偏移。

图6 不同抗氧剂含量绝缘料的热性能曲线Fig.6 Thermal performance curves of insulating materials with different antioxidant contents

3 结论

(1)抗氧剂含量的增加可以提升材料的抗焦烧性能,降低物料挤出过程中的温度。但是抗氧剂的含量要在合适的范围内,否则会导致交联失效。

(2)抗氧剂含量的增加可以提升材料的交流电气强度,这是由于抗氧剂对交联剂的制约作用,减少了交联副产物的产生。

(3)抗氧剂含量的变化使得材料的介电特性和热性能出现细微的改变,并没有影响材料的综合性能。