电力电缆聚丙烯材料的研究进展

2022-10-20欧阳本红黄凯文刘松华赵健康刘首文

欧阳本红,黄凯文,赵 鹏,刘松华,赵健康,刘首文

(1.中国电力科学研究院有限公司,湖北 武汉 430074;2.国网湖北省电力有限公司,湖北 武汉 430077)

0 引言

随着经济的发展和城市的建设,我国建成了较大规模的电力电缆网络。截止2021年9月,国家电网公司中压配电电缆线路达86.2万公里,高压输电电缆线路达3.69万公里[1]。其中,交联聚乙烯(XLPE)凭借优异的耐热性能、介电性能和力学性能,成为目前电力电缆最常用的绝缘材料[2-3]。然而随着XLPE电缆的大规模使用,其在制造生产和退役回收处理等方面的问题也逐步显现。一方面,XLPE电缆生产耗时久、耗能大;另一方面,XLPE为热固性高分子聚合物,具有特殊的交联网状结构,XLPE电缆退役后其绝缘层很难降解,难以被加工再利用[4]。随着环保节能理念成为全球性趋势以及“双碳”目标的提出,电缆行业也开始进行低碳环保、材料创新以及回收再循环利用等研究工作。

热塑性聚丙烯(PP)绝缘电缆相较于XLPE绝缘电缆有着许多优势,如生产过程无需交联、工艺简单、生产周期短、能耗可以减少50%以上等;电缆退役后,其绝缘层可进行回收再利用,符合“双碳”目标的需求[5]。据报道,中压10 kV PP绝缘电缆,每1 km的电缆(三芯、线芯截面面积为185 mm2)可减少4 900 kg碳排放和500 kg固体废弃物[6-8]。我国在运的配网电缆年限达到15年以上的超过10.8万公里,占比为13%以上。大量的配网电缆面临着更新替换的局面,推动PP电缆建立试点示范工程以积累一定的运行经验,逐步进行扩大范围的推广应用,实现对老旧电缆的替换具有重要的意义。但常规的PP材料具有硬度高、结晶度高、柔韧性低等缺点,无法直接用于电力电缆。近年来,对热塑性PP电缆绝缘材料进行改性成为研究的热点。

本文以电力电缆用PP材料为研究对象,详细介绍目前国内外PP电力电缆的应用情况,总结PP绝缘各种改性方法的优点和存在的局限性,同时介绍非交联半导电屏蔽料的研究情况和注意问题,最后指出PP材料的研究方向。

1 聚丙烯结构与性能

聚丙烯是由丙烯分子通过添加催化剂发生加聚反应制得的高分子聚合物,甲基在主碳链上不同的位置分布决定了PP的不同空间构型,可分为等规聚丙烯(iPP)、无规聚丙烯(aPP)、间规聚丙烯(sPP),如图1所示。其中,在工业制备的PP树脂中,95%以上为iPP。aPP为非结晶聚合物,无法用作电缆材料。sPP可以在均相茂金属催化剂作用下聚合得到。

图1 聚丙烯的3种空间构型Fig.1 Three spatial configurations of polypropylene

半结晶PP材料的微观结构十分复杂。在分子尺度上,PP是由晶区、非晶区和参与这两个区域的分子链相互连接而成。S GAUTAM等[9]在“三相”理论基础上,提出聚合物结晶结构的三相模型,如图2所示。研究认为晶体是由晶相、非晶相和中间相组成。聚合物晶区和非晶区的界面之间不是一个完全分明的界限区域,而是一个过渡区域,该区域被称为刚性的无定型界面相。晶区的晶体结晶度及尺寸、结晶区-非晶区间分子链的折叠以及相互作用等决定了PP的力学、电学等宏观性能。

图2 聚合物的三相模型Fig.2 Three-phase model of polymer

I L HOSIER等[10]研究了晶体形态对共混材料电气强度的影响,结果表明引入的球晶数量、晶体大小和类型对共混材料的电气强度有深远的影响,通过适当的结构控制可以提高共混材料的电气强度。D FERRER-BALAS等[11]研究了退火对PP微观结构、力学性能的影响,发现当温度升高到80℃以上时,近晶向单斜相逐渐转变,使得PP的结晶度和晶体尺寸提高。退火引起的微结构变化使得材料的拉伸性能有很大的改善。这是由于在退火过程中无定形区域的分子链段减少,使非晶相结构疏散,引发材料的二次结晶,促进片层在冲击方向上的滑移或伸长,从而提高了PP材料的韧性[12]。

此外,PP材料中晶体的结构和形态对其性能也有较大的影响。CHEN H B等[13]研究了不同晶体的均聚聚丙烯(PP-H)、嵌段共聚聚丙烯(PP-B)和无规共聚聚丙烯(PP-R)的断裂力学特性,发现β晶可抑制PP-R中橡胶的分散性,能显著提高PP-H和PP-B的韧性。同时,研究还确定了引发β晶PP的能量吸收机制,在β晶PP中产生高韧性的主要材料相关参数为:分子量和连接分子密度(银纹/孔隙网络的稳定和扩展)、层状排列(有效的应力转移和应力消除)和β-α相变(由于微孔网络的再结晶和局部“硬化”而吸收能量)。

2 聚丙烯绝缘料改性研究

PP材料具有良好的电气性能、耐热性能和加工性能[4-5,14],如表1所示。PP熔点较高,具有较高的电气强度和体积电阻率,对于提高电缆运行电压等级和线路载流量意义重大[15]。但是,PP应用在电力电缆主绝缘材料中还存在一些缺陷:低温耐冲击性能差、耐(热、电)老化性能差等,使得电缆无法适应实际运行工况,需要对其进一步改性才可在电力电缆绝缘中使用。

表1 不同绝缘材料的性能对比Tab.1 Performance comparison of different insulation materials

2.1 共混改性

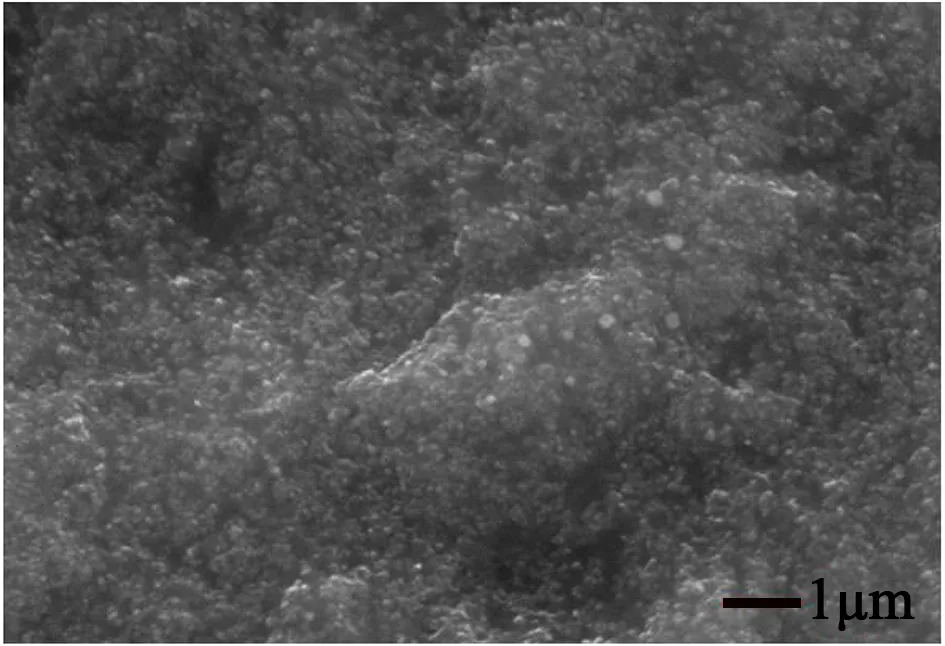

共混是指在基体聚合物中掺杂其他聚合物材料来提高单一聚合物的性能。通过PP与乙丙橡胶(EPR)[16]、三元乙丙橡胶(EPDM)[17]、聚烯烃弹性体(POE)[18]、氢化苯乙烯-丁二烯嵌段共聚物(SEBS)[19]等弹性体共混可以有效地改善PP的柔韧性和低温脆性。在PP中添加弹性体进行增韧改性,弹性体会以微小的颗粒均匀分布在PP基体中,形成典型的海岛结构[20],如图3所示。

图3 PP共混材料的SEM图Fig.3 SEM image of PP blending material

当共混材料受到外力干扰时弹性体粒子会成为应力集中点,产生大量的银纹和剪切带。伴随银纹在其周围的不断支化,外力的冲击能量因此被吸收消耗。同时,弹性体细小分散的微粒会阻碍银纹、剪切带向更深层次发展演化为破坏性银纹,使得PP的韧性得到改善[21]。此外,弹性体的添加会影响PP的结晶过程,致使PP的球晶更加细化,有助于提高PP的韧性[22]。

徐航等[17]在PP中分别添加不同的弹性体来改善其力学性能,结果表明复合材料的机械韧性要高于纯PP,但由于PP和弹性体组成的界面容易积聚电荷,导致复合材料的空间电荷积聚量和电场畸变率均高于纯PP。ZHOU Y等[18]探究了PP/POE共混物的微观结构和宏观性能,结果表明PP/POE共混物有着较好的柔韧性、优异的热性能以及较高的体积电阻率,具有应用于高压直流电缆的潜力。然而弹性体的引入会导致复合材料的电气强度有所下降,异极性空间电荷的积累依然存在。A S VAUGHAN等[23-24]将iPP分别与sPP、乙烯-丙烯共聚物进行共混,研究其晶体的微观形态和宏观性能,发现含有50%的iPP与乙烯-丙烯共聚物的共混材料有望成为电缆用绝缘材料。

电缆用绝缘材料的PP和弹性体的共混物主要是通过双螺杆机械熔融共混制备而成。一方面,PP/弹性体共混物容易形成相界面,界面区域的电特性不同于基体,这可能会导致材料性能的恶化,从而影响材料的长期稳定性[25];另一方面,机械共混增加了生产过程的工艺步骤,无法避免外来杂质的进入。同时共混选用的弹性体大多为进口,不同批次弹性体性能的一致性也是潜在的问题。根据前期的研究发现,不同批次的弹性体共混材料中其熔融指数存在较大波动,这可能是由于弹性体分散不均匀,导致获得的共混材料稳定性差、可重复性差。

2.2 共聚改性

通过催化剂的催化作用将丙烯单体与其他烯烃共聚来制备共聚PP,可以提高PP的韧性、低温性能和电气性能。共聚PP是一种多相多组分材料,其分散相以一种具有多层核壳的原位核壳粒子均匀分散在PP基体中,赋予了共聚PP优异的抗冲性能和低温性能[26]。同时,非晶态乙烯-丙烯链段形成非晶态微球,存在于PP的球晶中。这些微球会给共聚PP引入深陷阱,导致j-E曲线的阈值场强增加,且深陷阱密度和能级的增加也会降低载流子迁移率。迁移率的下降会导致载流子迁移过程中获得的能量减少,分子链的破坏被抑制,从而提高共聚PP的电气强度[27-28]。图4为不同PP的断面经正庚烷腐蚀后的SEM图。

图4 不同PP脆断面SEM图Fig.4 SEM images of brittle sections of different PP

从图4可以看出,iPP材料断面光滑,为脆性断裂,而共聚PP断面有较多起伏,为韧性断裂。此外,共聚PP断面还有较多的空洞,这是分散相的核壳粒子经正庚烷的溶解形成的。

张伟等[29]对比了iPP和乙烯-丙烯嵌段共聚聚丙烯(EPC)的结构和性能,结果表明EPC具有优异的抗冲击性能和低温脆性,其球晶尺寸小,晶体数量多。MENG P F等[30]研究发现,无规共聚聚丙烯(PP-R)具有相对较好的热性能、高断裂伸长率和高电气强度,明显高于交联聚乙烯,PP-R的空间电荷行为也优于嵌段共聚聚丙烯(PPB)和交联聚乙烯,研究认为PP-R可能更适用于可回收电缆绝缘材料。HUANG X Y等[25]研究了iPP、嵌段共聚聚丙烯(bciPP)和无规共聚聚丙烯(rc-iPP)的性能,结果表明rc-iPP的力学性能优异、电气强度高,空间电荷注入得到抑制。I L HOSIER等[31]研究发现,随着乙烯-丙烯共聚物中乙烯质量分数的增加,乙烯-丙烯共聚物的柔性和低温脆性有所改善,共聚物球晶之间模糊的边界使得它们具有良好的力学性能和较高的电气强度。

上述研究的共聚PP基本是选用石化厂直接生产的共聚PP进行研究。而现阶段石化厂对共聚PP的关注更多的是在抗冲性能上,在改性过程中对共聚材料电气性能的关注较少[26,32-34]。用于电力电缆的PP绝缘材料,不仅需要具有良好的力学性能(拉伸性能、弯曲性能、柔韧性、冲击性能),同时还应该具备良好的电气性能(高的电气强度、较低的介质损耗)和稳定的耐热性能(老化性能、热分解性能)[2,4]。若将现有的抗冲型共聚PP用于电缆材料中,还需添加催化剂、接枝单体、抗氧剂、助剂等对其进行后续的改进,以满足电缆绝缘材料的力学性能和电气性能的要求。这样不但会增加工艺的复杂性,而且后续添加物的杂质残留以及副产物等也会影响PP材料的洁净度和电气性能。

基于共聚改性的方法,采取在石化厂反应釜中直接生产性能符合要求的电缆绝缘料是未来一个重要的发展方向[25,29]。其中,共聚PP中橡胶相的形态及含量决定了材料的柔韧性、热变形性能和低温性能。基体与橡胶相的分子链结构(链规整性和分子量分布)决定了材料的陷阱等电气性能参数。石化厂通过采用新型催化剂体系、聚合工艺参数等调控手段生产的PP绝缘料具有良好的熔融挤出性能、力学性能、热延伸性能、热氧老化性能和电气。对中压聚丙烯和交联聚乙烯电缆的绝缘切片试样研究发现[35],直接合成的聚丙烯的力学性能和电气性能(见表2和图5)不逊色于交联聚乙烯。

图5 不同温度下XLPE和PP的电气强度Fig.5 Electric strength of XLPE and PP at different temperatures

表2 XLPE电缆和PP电缆的力学性能对比Tab.2 Comparison of mechanical properties between XLPE cable and PP cable

从石化源头在反应釜中完成对电缆用PP绝缘料进行生产控制,一方面,精简了电缆料的生产工艺步骤,避免了材料的二次加工过程,保证了材料的洁净度;另一方面,直接合成PP提高了生产过程的可控性与长周期生产的稳定性,对降低生产成本、提高经济效益也有着重要作用。

2.3 接枝改性

接枝改性法是指在聚合物主链上引入各种侧基或功能基团,通过接入官能团的反应性和极性来提高PP的力学和热学性能。其中,熔融接枝马来酸酐(MAH)改性是工业化最常用的接枝改性方法之一[36-38]。熔融接枝主要是通过自由基接枝反应机理实现,如图6所示,即PP在熔融状态下加入接枝单体,在引发剂、助剂等的作用下,在高温环境下,引发剂分解出自由基,引发单体以自由基形式接枝到聚合物大分子链上[39]。在PP中引入MAH可以改变分子链的构型,影响PP链的排列,PP-MAH将形成新的球晶,尺寸小于PP中球晶的尺寸[40],使得PPMAH在晶界处诱导大量的深陷阱,这些陷阱显著降低了电荷迁移率并提高了电荷注入势垒[41]。同时,存在结晶区域中的MAH官能团能改变晶体的能隙,并且使空间电荷变得更难以积累[40]。

图6 接枝改性原理图Fig.6 Schematic diagram of graft modification

YUAN H等[42]在聚丙烯均聚物接枝5%苯乙烯,试样的直流电阻率有较大的提高,直流电气强度提高了35.6%。在分子水平上对接枝材料进行电子能带结构和三维电势分布的模拟,揭示了接枝聚合物中的深陷阱来源于接枝官能团修饰的电子能带结构。ZHA J W等[40]利用反应挤出法在PP上接枝MAH,结果表明PP球晶尺寸随着MAH接枝量的增大而减小,同时与纯PP相比,接枝质量分数为2%的MAH能有效抑制空间电荷注入,且其体积电阻率随温度变化的稳定性更好,接枝后材料的介质损耗也保持在较低水平。ZHOU Y等[41]研究了MAH熔融接枝对PP电学性能的影响,结果表明PP-g-MAH具有出色的电学性能,比如显著地抑制了空间电荷的积累,降低了电导电流,增加了临界电场并提高了电气强度,这为高压直流电缆绝缘材料的发展提供了一种新的材料改性策略。然而PP接枝改性反应过程难以控制、反应产物较复杂、过氧化物会导致PP链段断裂、接枝残留单体难以去除[37,43],这都会影响其在电缆绝缘材料中的应用。此外,大规模批量化生产接枝改性的电缆绝缘材料的稳定性还未得到进一步验证。

2.4 纳米改性

无机纳米颗粒是零维纳米材料,它在三维空间均处于纳米尺度,由于其具有大的表面能和比表面积,从而表现出特有的量子尺寸效应、表面界面效应和小尺寸效应。在PP的共混物或者PP共聚物中添加纳米颗粒来改善电气性能是高压直流电缆中常见的改性方法[44-45]。纳米颗粒均匀分散在基体中,并且与PP基体通过化学键或物理作用结合在一起,形成具有一定厚度的过渡区域,称为界面区(如图7所示)。界面具有不同于基体和纳米粒子的物理化学特性,从而影响材料中的电荷输运特性[46];同时,纳米粒子可以改变聚合物分子链的构象,尤其是少量掺杂时,纳米粒子作为成核剂可以影响基体分子的结晶行为,从而影响PP材料的电气性能[47]。常见的纳米颗粒有MgO[48-52]、SiO2[53-54]、Al2O3[55]等。ZHOU Y等[56]研究了不同纳米粒子(氧化镁、二氧化钛、氧化锌、氧化铝)对PP电学性能的影响,结果表明在4种纳米粒子中,氧化镁和二氧化钛纳米粒子表现出优异的空间电荷抑制能力。在含有3份氧化镁和1份二氧化钛纳米粒子的PP纳米复合材料中几乎没有空间电荷,这两种纳米复合材料的直流电气强度相较于纯PP分别提高了约43%和29%。研究认为,氧化镁和二氧化钛纳米粒子比氧化锌和氧化铝纳米粒子更能改善PP的电学性能,更有可能用作可回收高压直流电缆用绝缘材料。江平开等[51]研究表明,纳米氧化镁加入到PP中会起到异相成核剂的作用,使得PP的结晶行为发生改变,球晶尺寸减小,且会诱导β晶生成。M TAKALA等[57]研究了PP-二氧化硅纳米复合材料的介电性能,结果表明纳米复合材料的交流和直流电气强度分别提高了19.9%和52.3%,且纳米复合材料的形状参数值都高于纯PP,表明纳米改性材料的均匀性更好。

图7 半结晶聚合物结构模型及纳米复合界面Fig.7 Semi-crystalline polymer structure model and nanocomposite interface

纳米粒子的加入对PP的电气性能有显著的改善,如直流电气强度、电阻率和空间电荷积聚。但是纳米改性方法的可行性和有效性在较大程度上取决于纳米粒子在基体中的分散性。良好的分散体系能提供足够的电荷捕获位点,与大团聚体相比表现出更好的电气性能[58-60]。但纳米粒子的团聚效应在大规模的工业化绝缘料生产中很难避免。当纳米粒子产生较大的团聚,反而会降低材料的电气强度[60],加重复合材料中的空间电荷积聚。为了提高纳米粒子的分散,需要对其表面进行修饰,改善纳米材料的界面耦合效应。M ROY等[58]研究表明,填料尺寸在决定材料整体性能(电学、力学和热学)方面的重要性是不可否认的,但颗粒表面的微观修饰基团对复合材料的电气性能也具有较大的作用,主要原因是界面区分子间的相互作用发生改变,导致陷阱分布特性的显著变化[59]。

此外,我国在进行国产化高压直流XLPE电缆绝缘材料研发过程中发现,实验室压片制备的纳米材料电气强度较高,但其电缆模型较为容易击穿[61]。研究表明,由于电缆绝缘挤出和脱气等生产工艺的问题,真型电缆与实验室压片试样存在本质差异[62]。纳米XLPE电缆在大规模挤出和后处理过程中可能存在工艺控制不良等问题,导致电缆本体中存在击穿弱点,最终国产XLPE绝缘料的研发路线确定为超净料体系,这与目前北欧化工商用的高压电缆料LE4253 DC和LS4258 DCE超净路线相一致[2-3]。未来将PP/纳米复合材料改性用于高压直流电力电缆材料时,这一点要尤其注意。

2.5 晶型改性

PP是一种具有多种晶型的半结晶聚合物,其晶型有α、β、γ、δ和拟六方晶等,其中α晶型是PP中最常见也是热稳定性最好的晶型,熔点在170℃左右。β晶型是PP的热动力学亚稳定晶型,其熔点在150℃左右,比α晶型低。α晶型和β晶型在微观结构上存在很大的差异性。α晶型是以α晶核为中心沿径向方向向周围呈十字放射性生长形成的结构;而β晶型是以晶核为中心,由球晶中心、晶片平行集结成束,然后向外支化生长,或螺旋状地向外生长形成的完整球晶[63]。图8为PP不同晶型的形态。

图8 PP的不同晶型Fig 8 Different crystals of polypropylene

从图8可以看出,相较于α晶型,β晶型内部排列更疏散,β晶型的球晶尺寸和片晶层间更大[63],两种晶型微观的差别导致了PP宏观性能上的差异。在PP中诱导生成β晶型可以提高材料的冲击强度,改善断裂韧性,同时还能提高材料的电气强度,减少空间电荷的积聚[64-66]。β晶型表现出优异的力学性能有以下3种原因[63]:①在外力作用下,β晶型平行排列的晶片会发生滑移;②β晶区之间连接的分子链较多;③α球晶之间呈现明显的边界,而β晶型的晶体和晶体之间、晶体和非晶区之间没有明显的界面,如图8所示,机械耦合作用较弱。在电气性能方面,β晶型可以有效降低深陷阱的能级,同时增加晶体之间的界面,增大陷阱的密度,自由电子容易被深陷阱捕获,导致电子数量减少,因而β晶PP表现出较高的电气强度和较少的空间电荷积聚特性。

ZHANG W等[64-66]在PP中添加成核剂TMB-5和稀土成核剂WBG,研究其晶型的形态以及对PP性能的影响。结果表明含β晶的iPP具有良好的力学性能,同时也具有优异的电气性能,如电导率随温度变化稳定,较高的电气强度,较少的空间电荷积聚。WU Y H等[67]通过诱导掺杂成核剂二环己基对苯二胺(DCTH)研究β晶对iPP电荷传输的影响。结果表明DCTH作为晶体核心具有电子亲合力,阻止电荷载流子通过iPP的非晶区,可以有效地抑制电荷载流子的注入。此外,生长在DCTH表面的晶体具有较大的弯曲间隙,限制载流子的输运,能有效地提高材料的电气强度,降低电导电流。彭兆伟等[68]研究发现在PP中添加β成核剂可以提高材料的电老化阈值,改善空间电荷问题。

晶型的改变可以有效地改善iPP的低温韧性和低温冲击性能,但改善的幅度有限,仍无法满足于电力电缆应用场景的需求。且β晶型对温度的稳定性不如α晶型,在高温下容易发生向α晶型的转化,因此应用于电缆料时仍需进行进一步热处理使得晶体趋向于稳定。

3 聚丙烯半导电屏蔽料研究

电缆的半导电屏蔽料一般由基体树脂、导电填料及其他添加剂制成。基体树脂需要保证在添加大量导电填料后仍然维持良好的加工性能和力学性能,目前XLPE电缆大多采用基础力学性能较好且具有较高酯含量的乙烯-醋酸乙烯酯(EVA)、乙烯-丙烯酸乙酯(EEA)等树脂作为基体。这类材料具有很好的流动性,其结晶度低,有利于炭黑在基体中的分布,交联后具备优异的力学性能和耐热性能。但发展环保型电力电缆,不仅仅要求绝缘材料部分为热塑性非交联,对其屏蔽材料也有同样的要求。而未交联的乙烯酸酯共聚物熔点低,耐热性较差,并不能适用于热塑性非交联PP电缆中。要发展非交联环保型PP电缆,必须有相应的PP半导电屏蔽材料与PP绝缘相匹配。半导电屏蔽材料需要与绝缘具有良好的粘合性、界面光滑性和匹配性以及相近的耐热性[69]。

目前国内高校、科研院所等的研究主要集中在热塑性PP绝缘,对PP基屏蔽料的研究较少。孙博阳等[69]以等规PP/乙烯-辛烯共聚物弹性体(POE)添加炭黑制备了高炭黑填充热塑性PP半导电材料,结果表明炭黑质量分数为31%的iPP/POE体系具有良好的导电性能、较低的熔体黏度以及较好的加工性能,可用作热塑性PP电缆的屏蔽材料。高丽平[70]在PP中接枝MAH后,再添加SEBS获得复合基体体系,混入导电炭黑制备了半导电内屏蔽材料,结果表明屏蔽材料具有较低的体积电阻率、较好的力学性能和流动性能。薛志刚[71]在PP/POE复合体系中添加卡博特导电碳黑,研究碳黑添加量对复合材料性能的影响,结果表明半导电炭黑主要分散在POE中,增大炭黑的填充量会降低复合材料的力学性能,但可以提高复合材料的导电性能和抑制空间电荷能力,研究发现含15份炭黑的半导电屏蔽材料体积电阻率随温度变化小,力学性能优异,可作为热塑性电缆半导电屏蔽材料。张仁尹[72]和丁成等[73]对热塑性电缆的半导电屏蔽层也进行了相应的研究,制备了流动性较好、表面光滑、与PP绝缘之间具有较好的匹配性半导电屏蔽料。

在PP基体中添加高加工流动性的弹性体既能为PP增韧,也能为碳黑的分布提供更多不定形区,还能提高屏蔽料挤出的流动性,有利于其加工生产。图9为PP/15%炭黑的断面SEM图。从图9可以看出,炭黑颗粒充满着整个脆断面,几乎看不到点状的碳黑,以链状聚集体相互连接形成导电网络。

图9 PP/15%炭黑材料的断面SEMFig.9 SEM of PP/15%carbon black material

半导电填料炭黑的选取对半导电屏蔽料的电阻率起着决定性的作用,同时会影响加工工艺性。一方面,需要考虑炭黑的分散性及杂质粒子含量;另一方面,还需要考虑其对屏蔽料制品以及电缆综合质量的影响,例如屏蔽料的导电性和绝缘层表面光洁性[74]。碳黑的粒径越小,结构越松散,结构多孔化程度越高,就会获得更大比表面积的材料。结构松散、链状聚集体的碳黑有利于碳黑相互连接形成通道,能使材料获得更好的导电性能[75]。目前国内厂家生产的中压PP电缆的绝缘屏蔽基本为不可剥离型。在实际工程应用中发现,XLPE电缆连接段制作中间接头耗时约为2.5 h,而XLPE与PP电缆连接段制作中间接头耗时约4 h,主要时间花费在绝缘屏蔽处理上。后续应在可剥离的绝缘屏蔽材料上进行研究开发。

4 聚丙烯电力电缆

PP绝缘材料的改性研究发展、XLPE电缆存在的缺点以及环保意识的提高,促进了各国对PP电缆特性和应用的研究。

sPP可以在均相茂金属催化剂作用下聚合得到。研究发现,与常规的iPP和XLPE相比,sPP表现出更好的电、热和力学特性[76-77]。K KURAHASHI等[78]对sPP应用于实际电力电缆绝缘的可能性展开了深入的研究。首先对sPP的压片材料进行力学性能、低温脆化温度、电气强度、介电性能等测试,结果表明sPP的柔韧性优于iPP,低温脆化温度更低,且sPP在常温和90℃下的冲击强度和交流电气强度都高于iPP和XLPE。基于对sPP绝缘材料的研究结果,K YOSHINO等[79]研究制造了600 V和22 kV的sPP绝缘电缆,一系列试验结果表明,sPP电缆的电气强度和介电性能完全能满足22 kV电力电缆绝缘的要求。K KURAHASHI等[80]进一步探究了电压为22 kV的sPP电力电缆(如图10(a)所示)的长期运行性能,在经过30年的长期运行试验后,sPP绝缘电缆仍保持着较高的剩余电气强度。同时sPP绝缘电缆具有较慢的水树生长速度,其耐水树能力优于XLPE电缆。

早在2003年,意大利普睿斯曼(Prysmian)公司也开始开展改性PP绝缘替代XLPE绝缘这一前沿技术的研究工作。2006年基于高性能热塑性弹性体绝缘材料(HPTE)生产了12/20 kV、185 mm2三芯PP电缆(该公司将其称为P-Laser)并在意大利投入使用,如图10(b)所示。2008年,该公司制定了意大利国家标准。2010年,该公司改进PP电缆生产工艺,将导体到护套的7个完整工艺步骤集中在一条连续生产线上,完成了PP电缆的生产[8,81]。2014年,在意大利北部的TERNA“Lacchiarella”工程中投运了一段长度约为500 m的87/150 kV、1 000 mm2铜导体截面HPTE绝缘的PP电缆,如图10(c)所示[82]。2015年该公司完成了320 kV直流电缆的型式试验,2016年又宣布成功研制了525 kV和600 kV的改性PP直流电缆,但均未投入工程应用。截止2019年投入工程应用的改性PP绝缘中压电缆已达5万公里,且应用规模还在进一步增加[8]。

图10 不同类型的PP电缆Fig.10 Different types of PP cables

在发展PP电缆和热塑性电缆标准的同时,该公司申请了系列PP热塑性电缆相关的专利,主要涵盖了PP的改性工艺、配方及热塑性电缆的加工工艺等[83-86]。

我国PP电缆的发展还处于起步阶段。目前,中压PP电缆的示范工程一共有两条,一条为上海交通大学和上海电气集团合作,采用共混弹性体的方法生产的额定电压为8.7/15 kV的改性PP绝缘电力电缆于2020年1月在国网上海市电力公司市南挂网试运行。另一条为中国电科院和燕山石化合作,在石化装置上直接合成PP电缆料研发生产的8.7/15 kV中压PP电缆,该电缆于2020年12月底在沈阳正式挂网运行,如图11(d)所示。该电缆的绝缘切片试验表明[35],选用的PP断裂伸长率为712%,高于XLPE的564%,优异的力学性能更有利于电缆的运输和安装施工;90℃下PP的电气强度为91.5 kV/mm,是相同温度下XLPE电气强度的123%,并且PP电气强度随温度变化小,比XLPE具有更好的稳定性。

5 结束语

随着可持续发展理念和“双碳”目标的提出,电力设备向绿色环保可回收再利用发展是未来趋势和必然要求。PP具有良好的耐热性,熔点高,非交联可回收,符合高容量环保型电缆的需求。但PP的柔韧性和低温冲击性能较差,必须对其进行改性处理后才能应用于电缆绝缘材料。针对电力电缆用PP材料的研究现状,总结的聚丙烯电缆的研究方向如下:

(1)发展热塑性电缆PP材料,要保持PP优异的电学性能和热力学性能,同时要提高其柔韧性和耐低温性。基于共聚改性和原位聚合技术,采取在石化厂反应釜中直接生产洁净度高、长期性能稳定的电缆绝缘料是未来PP绝缘料的一个重要发展方向。

(2)非交联热塑性半导电屏蔽料应与绝缘料具有良好的粘合性、界面光滑性、匹配性和相近的耐热性。半导电屏蔽料的基体、弹性体的添加、炭黑填料的选择对其性能起着重要的作用。

(3)相较于高端XLPE电缆,国内外对于PP电缆材料的研究起步时间接近,这是我国实现电缆和基料自主化的关键机会。从中压配网电缆着手,建立一定规模的PP电缆工程,积累一定的运行经验和对材料持续的改进优化,可为高压直流PP电缆的发展奠定坚实的基础。