石油测井仪器用耐高温高湿热环氧树脂复合材料的制备与性能

2022-10-20吴亚民

吴亚民,张 健

(西安永兴科技发展有限公司,陕西 西安 710099)

0 引言

测井仪器是目前石油勘探开发领域的常用设备,需采用高性能绝缘复合材料来保证各测量电极之间的绝缘性能[1]。环氧树脂是一种重要的热固性树脂,因其具有良好的耐热性、耐溶剂及耐化学腐蚀性、优良的电气性能和力学性能而被广泛用作高性能绝缘复合材料的树脂基体[2-4]。近年来,测井成套装备向高可靠、集成化、阵列化、成像化和深探测的方向迅速发展,同时,随着深井、超深井、大位移斜井、水平井等工况复杂程度的增加,井下温度和压力不断提高,且伴有油、腐蚀性气体和水蒸气压力等,对环氧树脂复合材料的综合性能提出了更高的要求[5-6]。然而,目前环氧树脂复合材料在高温高压且伴有水蒸气压力的高湿热环境下使用会出现颜色发白、发软、胶料流失、绝缘性能降低等问题。目前关于耐高温高湿热环氧树脂及其复合材料的研究常用温度为70~80℃,相对湿度为90%~95%。而石油测井仪器用环氧树脂复合材料的应用条件更加苛刻,要求复合材料在高温高压湿热条件下(如175℃、140 MPa)仍然保持较好的力学性能和绝缘性能[7]。因此,亟需研制耐高温高湿热环氧树脂复合材料以满足石油测井仪器在苛刻环境下的使用需求[8-9]。

本文以多官能AG80环氧树脂和酚醛环氧树脂为高性能复合型环氧树脂基体,以复配二氨基二苯砜(DDS)为固化剂,2-乙基-4-甲基咪唑为促进剂,采用真空浸胶和热压罐成型工艺制得耐高温高湿热环氧树脂复合材料,深入研究配方组成对玻璃纤维增强环氧树脂复合材料力学性能和电气性能等的影响,从而获得能够满足石油测井仪器用的高温高湿热玻璃纤维增强环氧树脂复合材料。

1 试验

1.1 主要原材料

多官能AG80环氧树脂,上海华谊树脂厂;酚醛环氧树脂,广州太吉新材料有限公司;复配固化剂二氨基二苯砜(DDS),自制;固化剂甲基纳迪克酸酐,日立化成有限公司;促进剂2-乙基-4-甲基咪唑,天津化学试剂有限公司;玻璃纤维布,重庆国际复合材料股份有限公司。

1.2 高性能环氧树脂复合材料的制备

将多官能AG80环氧树脂、酚醛环氧树脂、复配固化剂二氨基二苯砜(DDS)和促进剂2-乙基-4-甲基咪唑按质量比为80∶20∶(0~45)∶2均匀混合,真空脱泡后,抽真空将胶料注入到预先铺有玻璃纤维布的模具中,直至胶料完全填充整个复合材料胚料。将复合材料坯料置于热压罐中,开始阶梯加温,阶梯加温工艺为80℃/2 h+100℃/3 h+120℃/3 h+140℃/2 h+160℃/2 h+180℃/2 h+200℃/2 h。停止加温,热压罐缓慢降温,待温度降至50℃时排出压力,开罐并脱模得到耐高温和耐高湿热的高性能环氧树脂复合材料。对比试样由多官能AG80环氧树脂、固化剂甲基纳迪克酸酐和促进剂2-乙基-4-甲基咪唑按照质量比为100∶35∶2制备而成,其真空浸胶和热压罐成型工艺与制备耐高温高湿热环氧树脂复合材料相同。

1.3 测试方法

将试样置于高温高压湿热试验装置里,控制水蒸气温度为205℃并加压到140 MPa,保持5 h。采用XWW-20B型万能材料试验机(承德金建检测仪器有限公司)分别按ISO 527-1-2019、ISO 178-2013和IEC 60243-1-2013的要求测试高温高压湿热试验前后试样的拉伸强度、弯曲强度和绝缘性能。采用数码相机观察高温高压湿热试验前后试样的表观形貌。复合材料的固化程度用凝胶含量表示,将复合材料在索氏提取器中萃取24 h后真空干燥至恒重并计算得到凝胶含量,以甲苯为溶剂。

2 结果与讨论

2.1 环氧树脂复合材料的黏度与凝胶时间

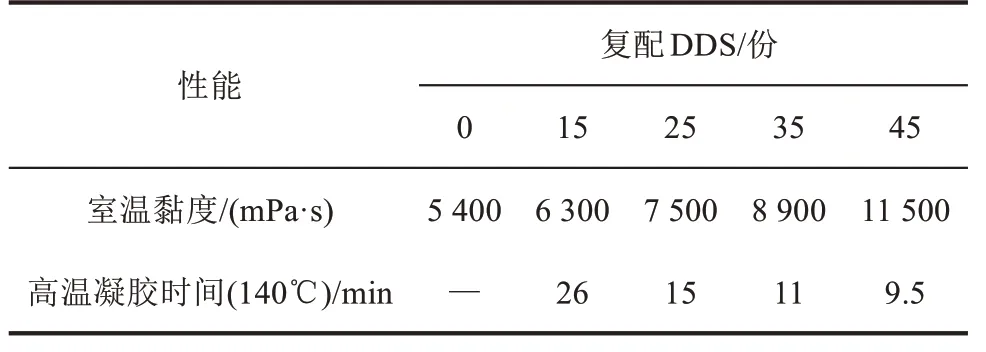

表1为环氧树脂复合材料的室温黏度与140℃下的凝胶时间。

表1 环氧树脂复合材料的室温黏度与高温凝胶时间Tab.1 Room temperature viscosity and high temperature gel time of epoxy resin composites

从表1可以看出,随着复配DDS含量逐渐增大,环氧树脂复合材料的室温黏度逐渐增大,高温凝胶时间逐渐缩短。当复配DDS含量为35份时,环氧树脂复合材料的室温黏度与高温凝胶时间较为适宜,其室温黏度为8 900 mPa·s,高温凝胶时间为11 min,有利于使环氧树脂复合材料完全渗透到玻璃纤维布中,使环氧树脂复合材料具有良好的成型工艺性能。当复配DDS含量增大为45份时,其室温黏度为11 500 mPa·s,高温凝胶时间为9.5 min,成型工艺性能下降。因此,本文选择复配DDS含量为15~35份对环氧树脂复合材料的制备与性能进行研究。

2.2 环氧树脂复合材料的力学性能与电气性能

表2为通过真空浸胶和热压罐成型制得的用高性能环氧树脂复合材料的力学性能与电气性能。

表2 高性能环氧树脂复合材料的力学性能与电气性能Tab.2 Mechanical and electrical properties of high-performance epoxy resin composites

从表2可以看出,随着复配DDS含量的增大,高性能环氧树脂复合材料的拉伸强度、压缩强度、弯曲强度和绝缘电阻均逐渐增大。这是由于复配固化剂含量越大,环氧树脂复合材料的凝胶含量和固化程度越高,因此具有更为优越的力学性能和电气性能。当复配DDS含量为35份时,环氧树脂复合材料的室温拉伸强度、压缩强度和弯曲强度分别达到385、549、407 MPa,绝缘电阻达到1.0×109Ω。随着测试温度的升高,高性能环氧树脂复合材料的弯曲强度逐渐降低,但依然保持良好的弯曲强度。在200℃下,复配DDS含量为35份的高性能环氧树脂复合材料弯曲强度达到210 MPa,而对比试样的弯曲强度仅为16 MPa。这主要是由于酚醛环氧树脂和复配固化剂DDS的引入能够提高复合材料的交联密度,从而赋予其耐高温性。另外,真空浸胶和热压罐成型工艺能有效减少化学反应过程产生的气泡,提高产品致密性,也有利于提高复合材料的耐高温性。因此,制备的高性能环氧树脂复合材料具有更为优越的力学性能、电气性能和耐高温性。

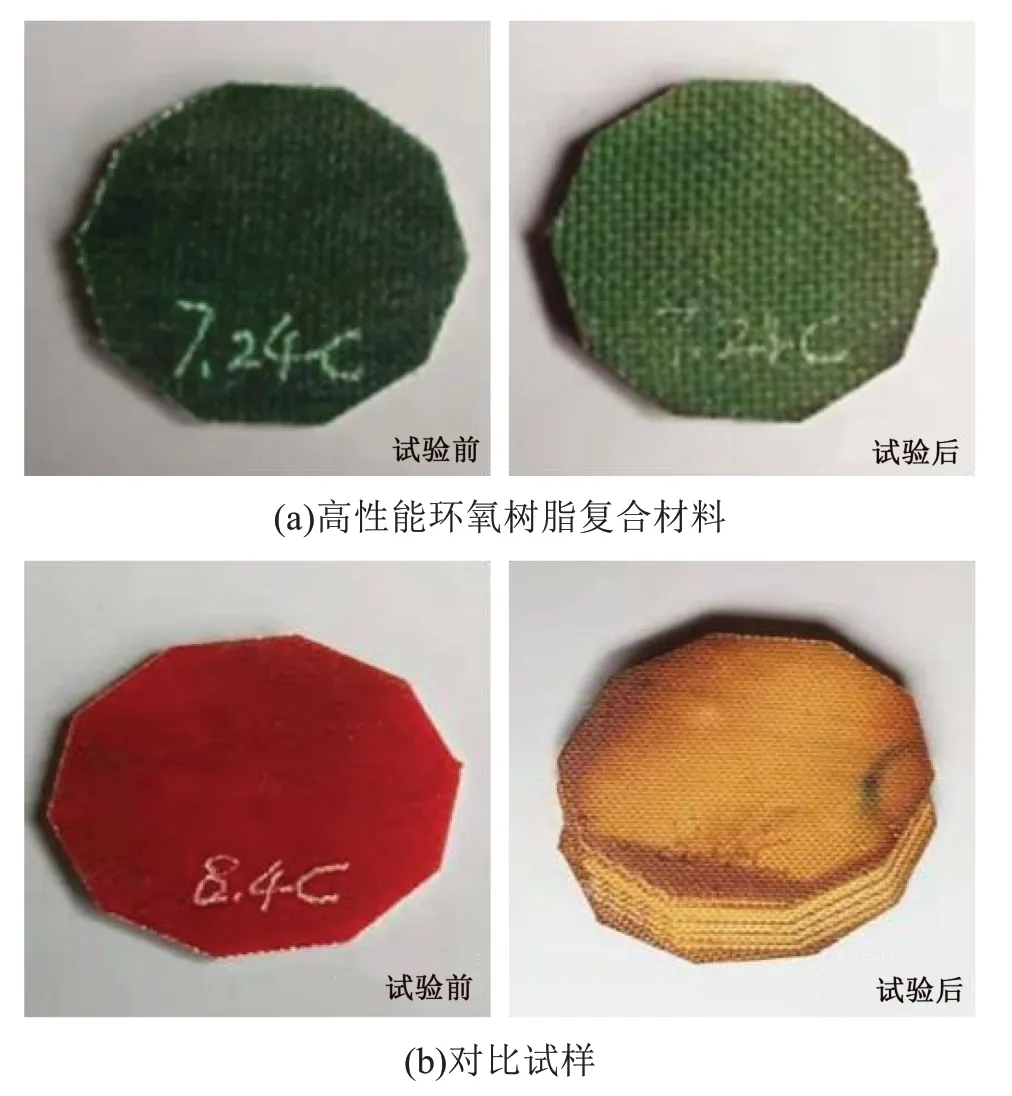

2.3 高温高压湿热试验后环氧树脂复合材料的形貌与性能

图1为复配DDS含量为35份的高性能环氧树脂复合材料和对比试样在高温高压湿热试验前后的表观形貌。从图1可以看出,高性能环氧树脂复合材料试验前后表观形貌变化不明显(图1(a)),而对比试样出现了明显的颜色发白、发软、胶料流失现象(图1(b))。

图1 环氧树脂复合材料高温高压湿热试验前后的表观形貌Fig.1 Apparent morphology of epoxy resin composites before and after high temperature and high pressure hygrothermal test

表3为两种环氧树脂复合材料在高温高压湿热试验后的力学性能与电气性能。对比表3和表2可以看出,高温高压湿热试验后两种环氧树脂复合材料的力学性能和电气性能均有所降低。但是,高性能环氧树脂复合材料依然能够保持较高的力学性能与电气性能。当复配DDS含量为35份时,高性能环氧树脂复合材料的拉伸强度、弯曲强度和压缩强度分别为230、180、350 MPa,绝缘电阻为0.50×109Ω。与此相比,对比试样的力学性能与电气性能大幅下降,其拉伸强度、弯曲强度和压缩强度分别仅为40、11、20 MPa,绝缘电阻仅为0.10×106Ω。这是由于高性能环氧树脂复合材料具有更高的交联密度,能够大幅提高复合材料的耐湿热性和耐介质性。因此,制备的高性能环氧树脂复合材料具有更为优越的耐高温高压湿热性能,能够满足石油测井仪器在高温高湿热环境下的使用要求。

表3 高温高压湿热试验后环氧树脂复合材料的力学性能与电气性能Tab.3 Mechanical and electrical properties of high-performance epoxy resin composites after high temperature and high pressure hygrothermal test

3 结论

(1)当复配DDS含量为35份时,高性能环氧树脂复合材料的室温拉伸强度、压缩强度和弯曲强度分别达到385、549、407 MPa,绝缘电阻达到1.0×109Ω,并且在200℃高温条件下弯曲强度达到210 MPa。

(2)高性能环氧树脂复合材料在205℃和140 MPa高温高压湿热试验后依然保持良好的力学性能和电气性能,当复配DDS含量为35份时,其拉伸强度、弯曲强度和压缩强度分别为230、180、350 MPa,绝缘电阻为0.50×109Ω,能够满足石油测井仪器在高温高湿热环境下的使用要求。