Nb元素对激光熔覆Fe-B-Si系纳米晶/非晶复合涂层性能的影响

2022-10-19王永东汤明日宫书林常萌阳王金宇

王永东, 汤明日, 宫书林, 常萌阳, 王金宇

(1.黑龙江科技大学 教务处, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

铁基非晶合金是目前应用最为广泛的非晶合金涂层,因具有良好的化学、物理和力学性能,且生产成本较低而受到广泛关注[1-4]。Inoue等[5-6]和Kim等[7]结合实际归纳出提高非晶形成能力(GFA)的经验规律:一是由三个以上组元构成的多组元体系;二是主要的组元间的原子尺寸差距应不小于12%;三是主要组元间混合焓为负值。

从形成非晶结构角度来看,激光熔覆工艺冷却速率处在105~106K/s,有着与非晶形成的过冷速率相契合的优势[8]。可将铁基非晶合金的优异性能嫁接到工件上,同时解决了非晶合金与铁基合金在生产实践中的瓶颈问题。

铁基非晶合金在强度方面表现出了一定的尺寸效应,且块体非晶合金保持成分不变时,当接近纳米尺度时,强度和弹性极限都将得到提高[9-11]。Wu等[12]制备的FeCrSiBMn合金复合涂层所具有的非晶态和纳米晶复合结构之中,纳米晶晶粒大小为10~50 nm。在Fe-B-Si系纳米晶/非晶复合涂层内部,存在于非晶区或非晶相与硼化物的界面;纳米晶在此处核形[13]。笔者在激光工艺参数一定的条件下,研究不同质量分数的Nb元素对Fe-B-Si系纳米晶/非晶复合涂层微观组织、显微硬度、热稳定性、非晶形成能力等性能的影响。

1 实 验

1.1 熔覆粉末设计

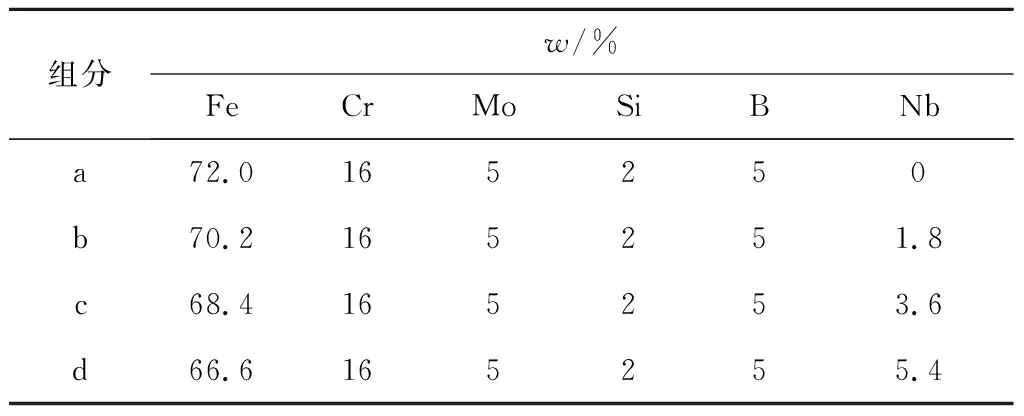

元素 Fe、Cr、Nb、Mo、Si、B 的原子半径分别为 0.127、0.127、0.148、0.140、0.134、0.095 nm,原子半径比如表1所示。其中元素原子半径比为k。合金各组元形成的焓关系为:ΔHFe-Cr=-1 kJ/mol、ΔHFe-Nb=-16 kJ/mol、ΔHFe-Mo=-2 kJ/mol、ΔHFe-Si=-35 kJ/mol、ΔHFe-B=-26 kJ/mol。元素选择符合井上三原则,熔覆粉末成分如表2所示。

表2 粉末成分

1.2 熔覆层的制备

材料:高纯度金属粉末Fe粉、Cr粉、Mo粉、Si粉、B粉、Nb粉、Q235板材。

设备:激光器(YLS-3000)、电火花数控线切割机床(DK7725)、金相抛光机(LP-2C)、X射线衍射仪(DX-2700B)、光学显微镜(Zeiss Lab.A1)、维氏硬度计(HVS-1000)、TG/DSC(STA449F3)热分析仪。

采用预置粉末法,将所混粉末均匀涂覆在Q235钢表面。利用激光熔覆技术制备熔覆层,激光器参数如表3所示,其中P为激光功率、D为光斑直径、v为扫描速度。

表3 激光器参数

利用线切割机对完成激光熔覆的基体进行试样切割(尺寸为10 mm×10 mm×10 mm),用400号的砂纸首次打磨;选光滑平整表面,依次用800号、1 000号、1 500号、2 000号精磨。至表面划痕细且方向一致后,用Cr2O3抛光剂抛光,金相显微镜下检查后,超声清洗吹干。

对试样进行物相分析实验(XRD),实验时采用步进式的方式。步进速度为4°/min,起止角度为10°~90°;维氏硬度实验,实验载荷为2.942 N,加载时间10 s。从熔覆顶部开始至基体,每隔0.25 mm横向打3个点,取其平均值为该区域硬度,直至打完整个熔覆层;用HF与HNO3浓度比例为1∶1的腐蚀溶去离子水稀释至4%腐蚀试样观察金相。利用扫描电镜对物相进行能谱分析,各熔覆层取20~40 mg试样,置于氧化铝坩埚中进行热稳定性测试,由室温升温至1 000 ℃;速率稳定在20 ℃/min。

2 结果与分析

2.1 宏观形貌

熔覆层宏观形貌如图1所示。图1中a、b、c、d分别与组分a、b、c、d对应。熔覆层a、b表面相对平整,气孔较少。熔覆层c、d表面与两侧形成大量球状聚合物,这是由于晶态粉末在熔融态成份不均匀,与基体润湿性差而聚合成球附着在熔覆层之外,降低了熔覆层成分均匀性。

图1 熔覆层宏观形貌Fig. 1 Macromorphology of cladding layer

2.2 物相分析

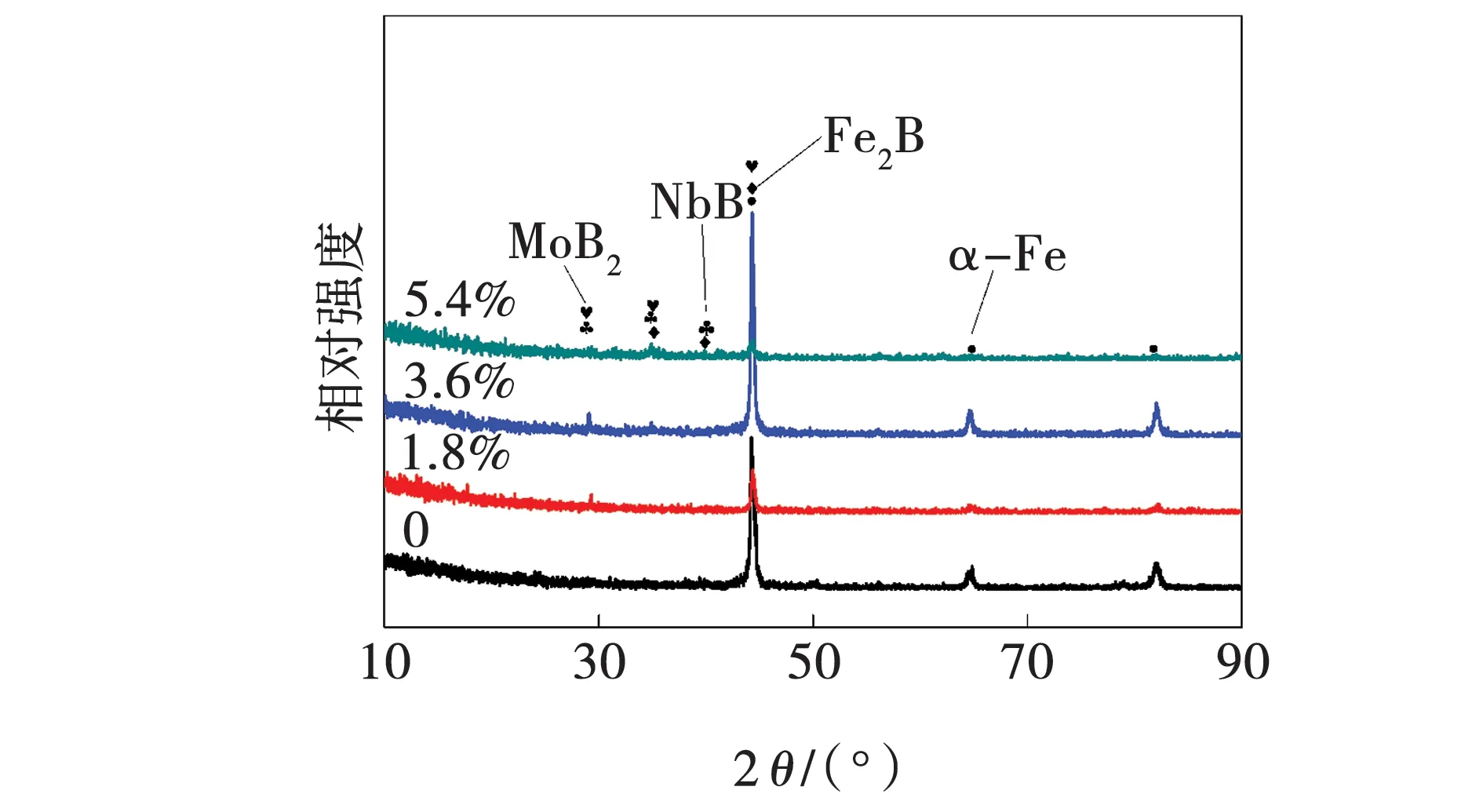

根据X射线衍射实验得到的熔覆层 X射线衍射图,如图2所示。可知添加Nb元素的熔覆层中,存在α-Fe和少量二元硼化物Fe2B、NbB、MoB2。

图2 熔覆层XRD图谱Fig. 2 XRD diagram of cladding layer

根据Sherrer公式估算了样品中α-Fe相的平均晶粒尺寸。

D=λk/(βcos 2θ),

(1)

式中:D——晶粒平均直径,nm;

λ——X射线波长,取0.45108 nm;

k——结构参数,取0.89;

β——衍射峰半高宽;

θ——布拉格角,(°)。

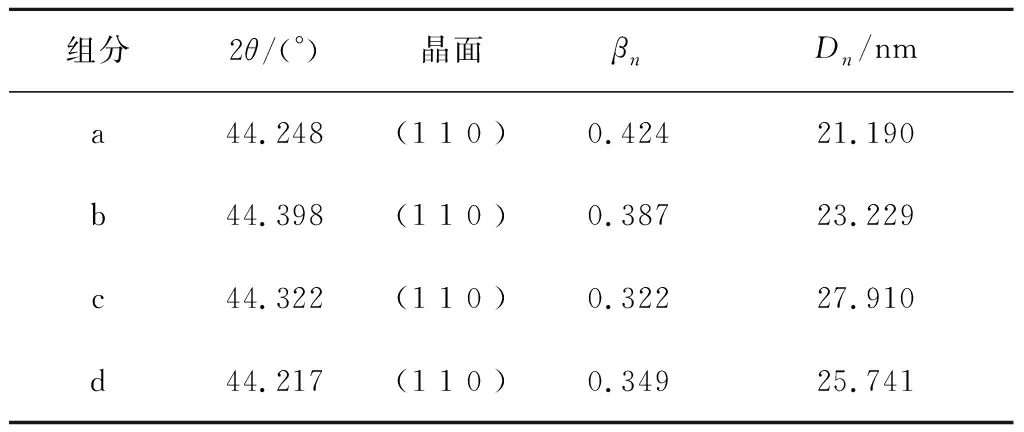

平均晶粒尺寸估算结果如表4所示。由表4可知,熔覆层中布拉格衍射角度为44.3°处,晶面间距处于21~28 nm之间,α-Fe晶粒处于纳米尺度。

表4 熔覆层晶粒尺寸

2.3 显微组织分析

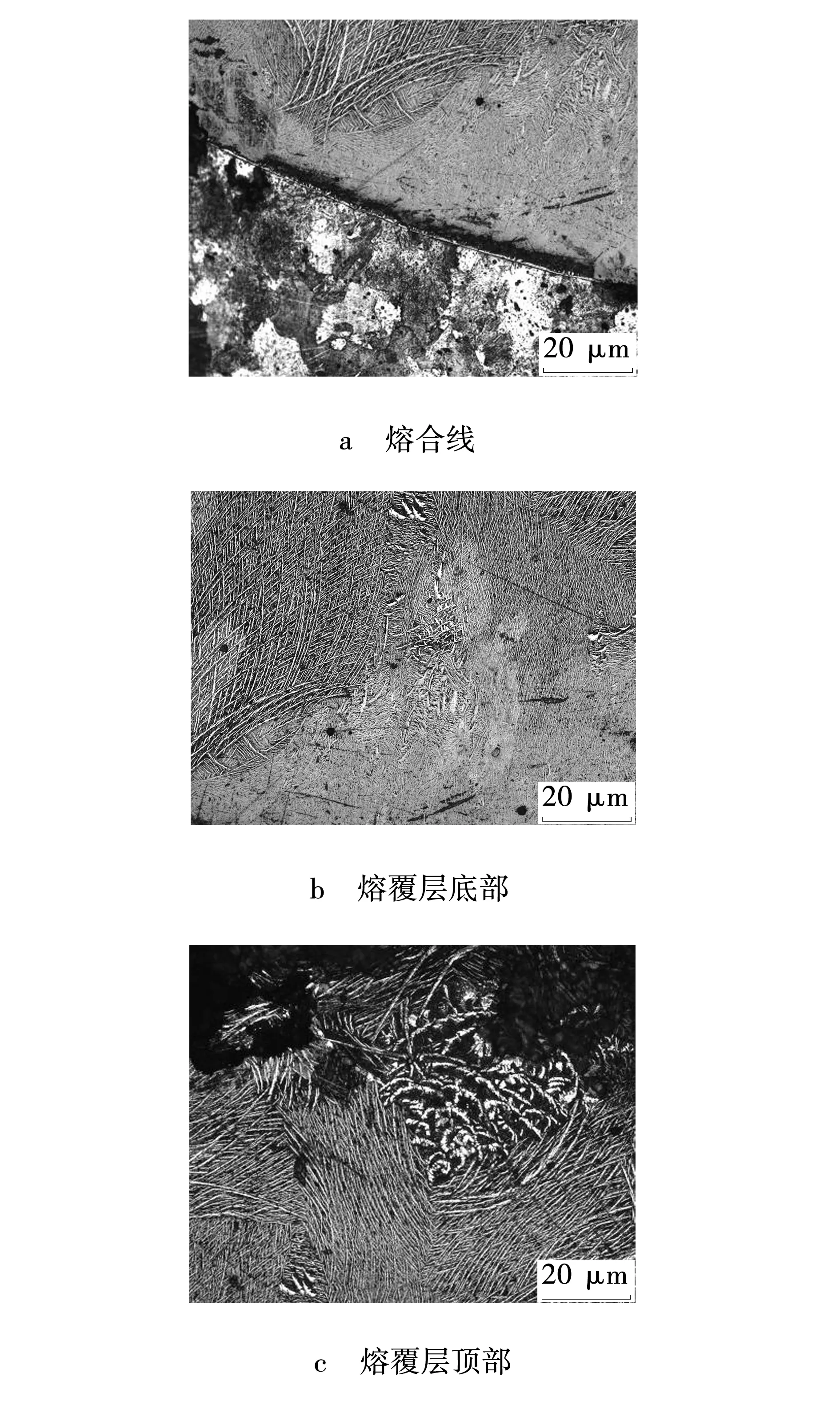

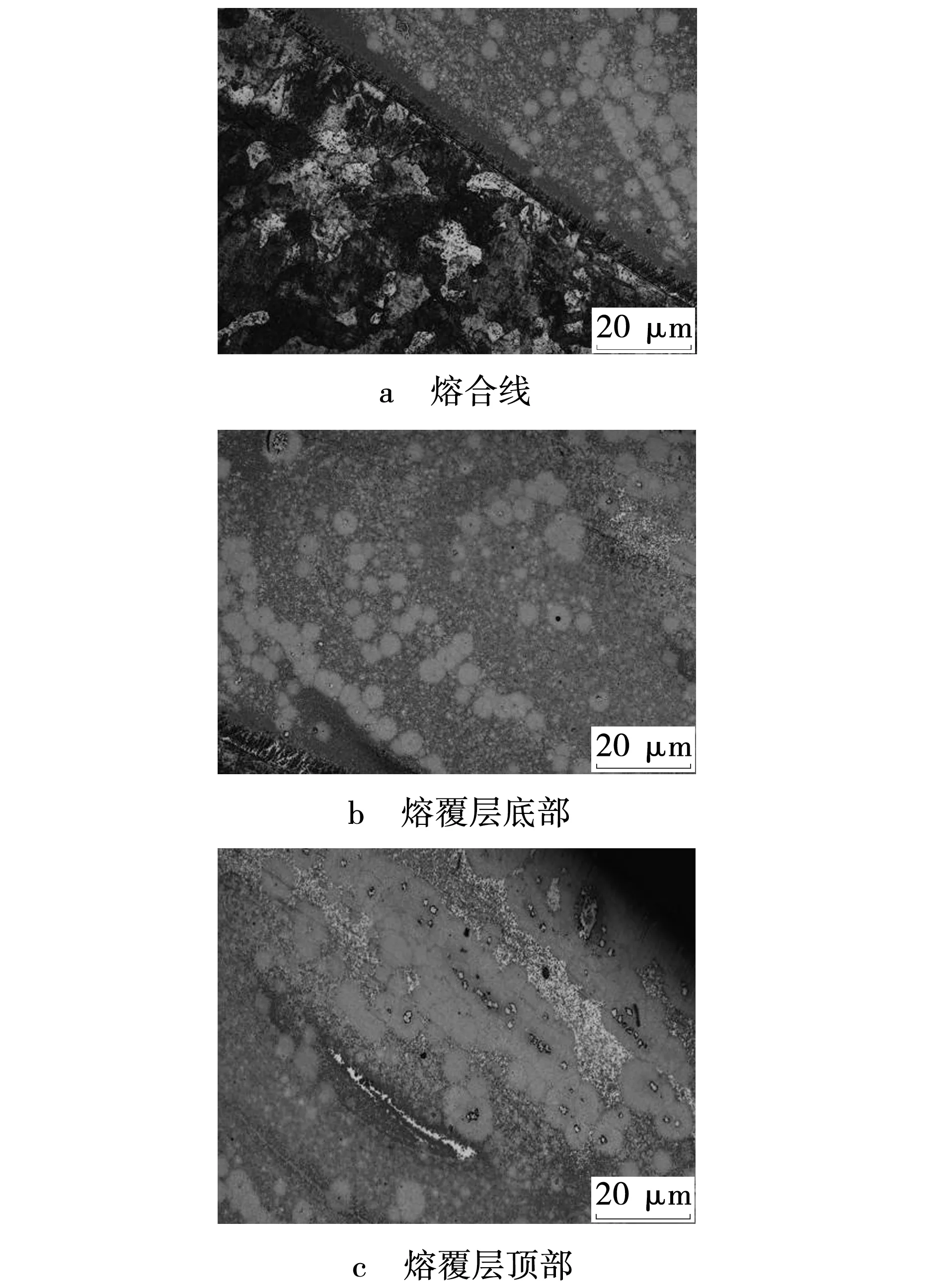

图3~6分别为a、b、c、d 4组熔覆层的显微形貌图。图3a中熔合线清晰,说明熔覆层与基体达到冶金结合。图3b、c中,深色区域枝晶组织逐渐析出并交错分布,浅色区域枝晶较少。

图3 熔覆层a的微观形貌Fig. 3 Micromorphology of cladding layer a

图4a中熔合线清晰,说明熔覆层与基体发生冶金结合。图4b、c中,浅色区域析出Fe2B白色颗粒。

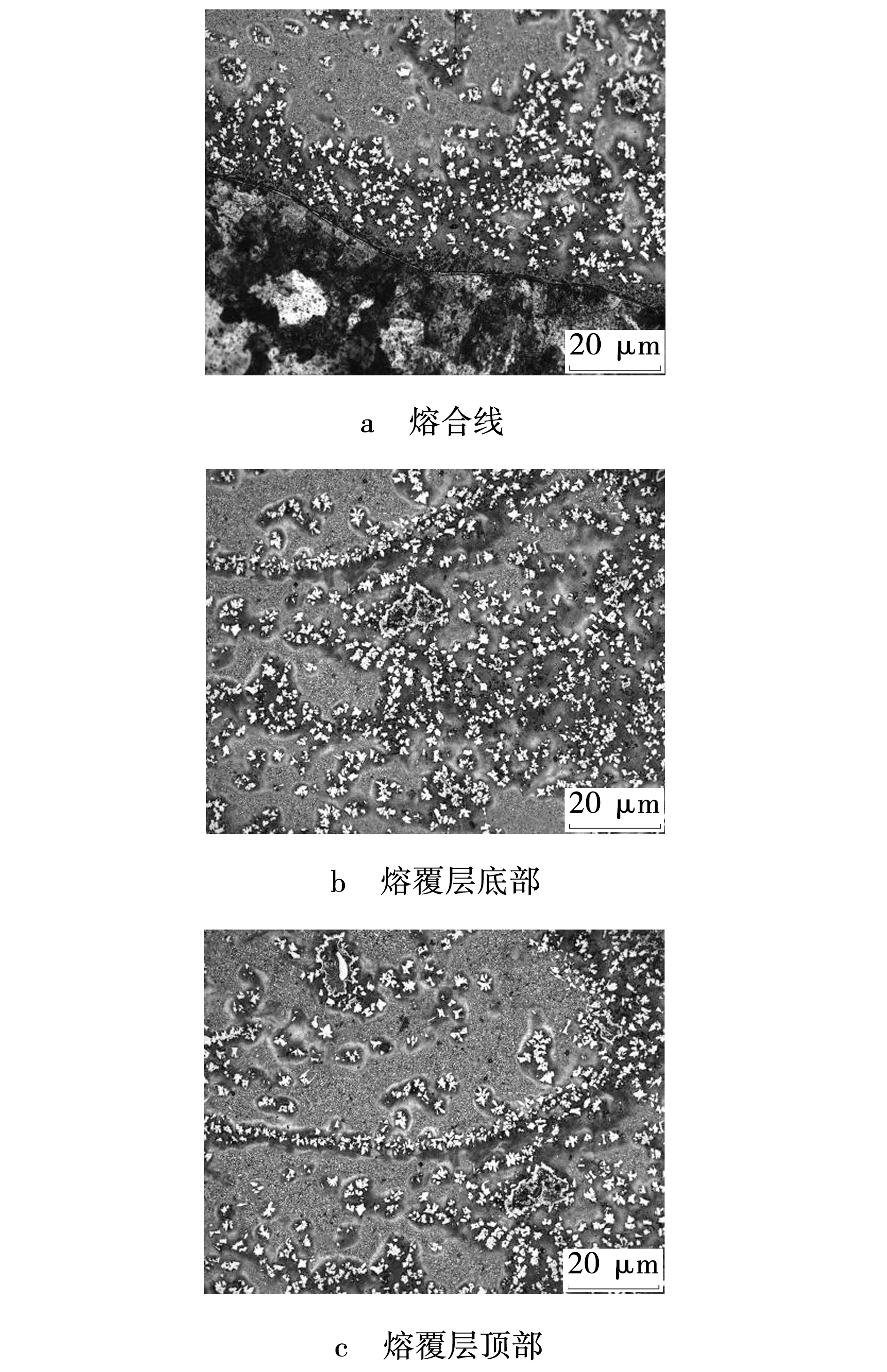

图5 熔覆层c的微观形貌Fig. 5 Micromorphology of cladding layer c

图5a中熔合线不清晰,说明熔覆层与基体结合能力降低;图5b、c中,深色区域出现浅色圆盘,逐渐扩大且相互结合连片。浅色圆盘间大量的细小亮白色Fe2B颗粒相弥散分布。结合图3~5可知,添加适量的Nb元素,促进了Fe2B弥散分布。这是因为Nb原子原子半径及电负性与其他元素原子差距较大,阻碍了其他元素的扩散,抑制了晶粒的长大,起到了细化晶粒的作用。

图6 熔覆层d的微观形貌Fig. 6 Micromorphology of cladding layer d

图6a中熔合线不清晰且弯曲不平,说明熔覆层与基体结合能力降低。图6b、c中,浅色区域析出细小Fe2B白色颗粒相,深色区域被浅色区域包围,其中析出粗大的不规则Fe2B白色颗粒相。浅色区域内Fe2B弥散分布,深色区域内析出较为粗大的晶粒。结合图1中针对该熔覆层宏观形貌,可以判断是Nb元素在该熔覆层中分布不均,深色区域中Nb元素极少,对Fe2B晶粒长大的抑制作用较小,造成深色区域Fe2B晶粒粗大。

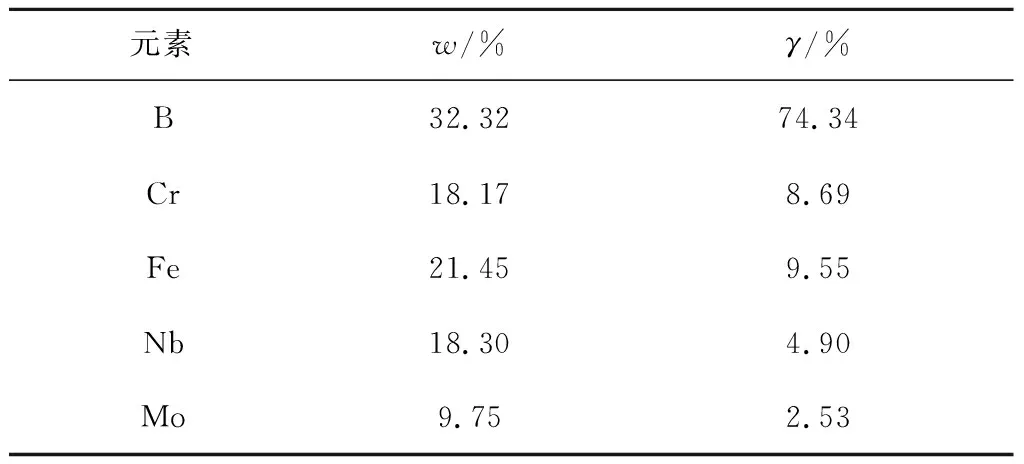

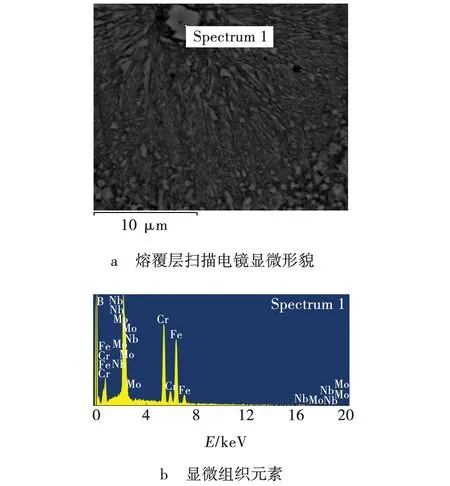

对衬度较浅的区域进行能谱分析,块体中元素组成如表5所示。记元素原子百分含量为γ。结合图7可知,浅色区域由Fe2B和少量的NbB、MoB2构成,Cr与Fe2B形成(Fe,Cr)B。

表5 熔覆层内部组织的元素分布

图7 熔覆层内部组织的能谱分析 Fig. 7 Energy spectrum analysis of internal structure of cladding layer

根据张娈[14]对三元Fe-Si-B非晶团簇结构形成机制的分析可知,二元Fe-B非晶团簇以B原子为中心Fe原为外壳;随着α-Fe和硼化物的析出,Si原子将代替Fe原子,形成三元Fe-Si-B非晶团簇结构。

因此,在文中所述熔覆层中,随着α-Fe和硼化物的析出,Si原子代替Fe原子而形成三元Fe-Si-B非晶团簇结构。由于NbB对Si原子的扩散存在阻碍作用,三元Fe-Si-B非晶团簇结构分布在硼化物以外的深色区域中。

2.4 性能分析

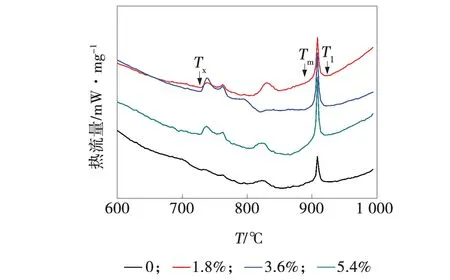

为了验证熔覆层中,非晶相的存在,利用差示扫描量热法(DSC)对熔覆层进行热稳定性测试。通过DSC曲线图8分析熔覆层的物相转变,晶化起始温度Tx、熔化温度Tm、液相温度Tl如表6所示。根据Mondal等[15]提出的关于α的表达式α=Tx/Tl,可用以表征无明显玻璃转变温度Tg的非晶合金的非晶形成能力(GFA)。对于熔覆层b、c、d,以α表征GFA。

图8 差示扫描量热法曲线Fig. 8 Differential scanning calorimetry curve

表6 过冷液相宽度

由图8可知,当加热到730 ℃左右时,熔覆层b、c、d的DSC曲线的斜率急剧变化,表现出在较窄的温度范围内大量放热的特征,亚稳态原子团簇在Tx晶化,Tx具体数值如表6所示。这表明熔覆层中,亚稳态原子团簇在原子连接的作用下以非晶态存在。未添加Nb的熔覆层a不具有明显的Tx,说明其中不含有非晶相。结合表6可知,熔覆层b、c、d的Tx差距较小,但熔覆层b、c的α系数高于熔覆层d,说明熔覆层b、c的GFA较强。

在Tx与Tm之间,熔覆层b、c、d存在放热峰,说明熔覆层的非晶相中析出了α-Fe、Fe2B和硬质相NbB、MoB2。这也说明,熔覆层b、c、d中存在非晶相。当温度达Tm时,熔覆层发生了晶体相向液相的转变,因此具有较高Tm的熔覆层,热稳定性好。对比表6中4组Tm可知,熔覆层热稳定性差异不够显著。这说明激光功率为1 300 W、扫描速度为3.5 mm/s、光斑直径为3 mm时,Nb元素添加对非晶相的热稳定性的影响不显著。

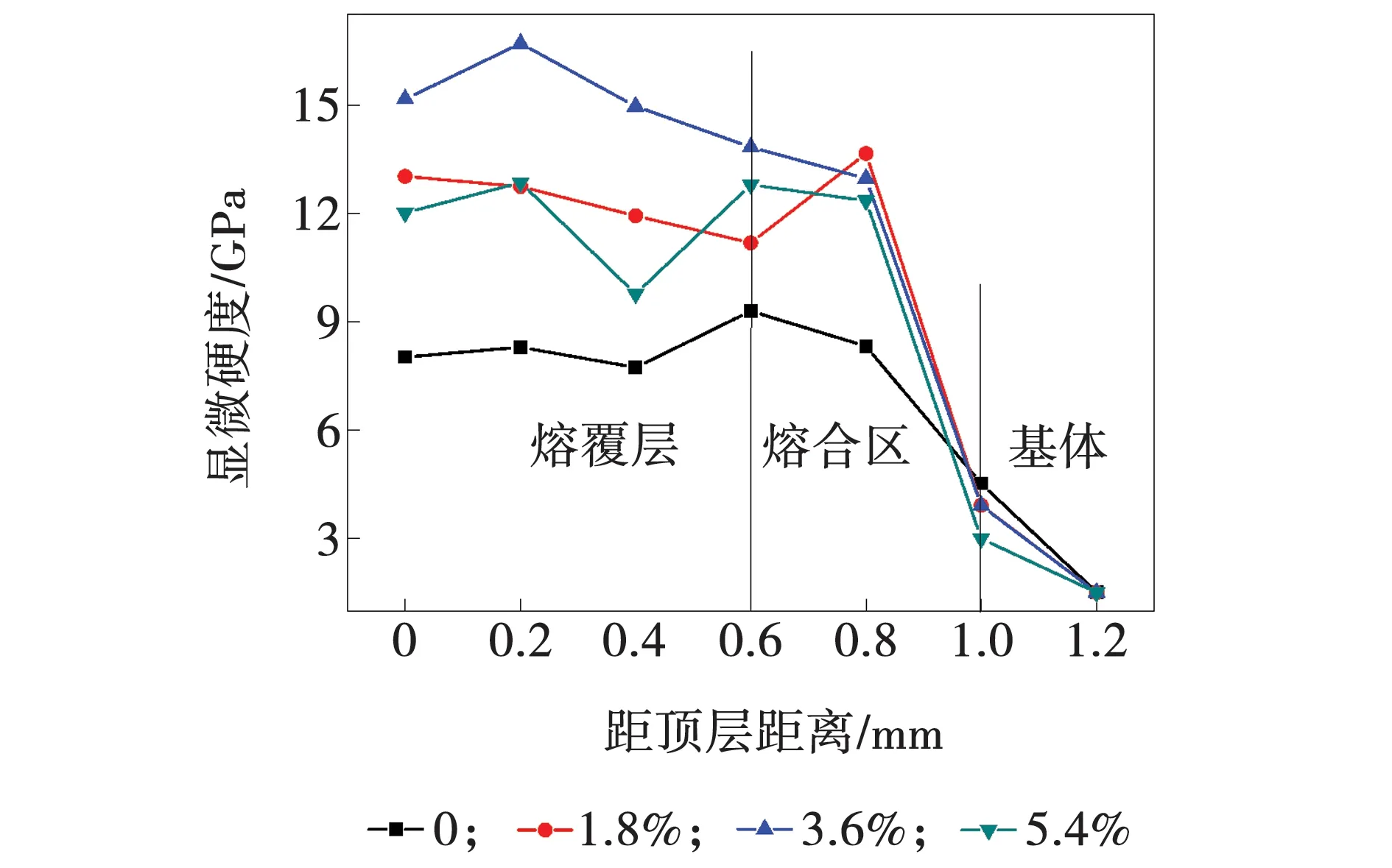

图9体现了从熔覆层顶部到基体的硬度分布。添加质量分数为3.6%Nb的熔覆层c顶部显微硬度值达到最高,为16.70 GPa。

图9 显微硬度曲线Fig. 9 Microhardness curve

从整体来看,由于非晶相的存在,图9中b、c、d 3组熔覆层硬度相对于熔覆层a有着大幅度的提高。熔覆层b、d的硬度小于熔覆层c。由上述可知b、c熔覆层非晶形成能力并无明显差异,这说明提高熔覆层c硬度的原因是纳米α-Fe、Fe2B、NbB和MoB2的析出,并与非晶相形成了分布均匀的熔覆层。

图9中熔覆层b、c从顶部至底部硬度相对均匀,说明适量提高Nb元素质量分数,有利于熔覆层内部强化相的弥散分布,提高了熔覆层的硬度。熔覆层d在熔覆层底部显微硬度极具降低,这是组织分布不均匀造成的。

3 结 论

(1)激光功率为1 300 W、扫描速度为3.5 mm/s、光斑直径为3 mm时,形成了由α-Fe和少量二元硼化物Fe3B、NbB、MoB2与非晶相构成的复合涂层。

(2)文中所述激光工艺下,添加质量分数为1.8%与3.6%Nb元素的Fe-B-Si系纳米晶/非晶复合涂层的热稳定性及非晶形成能力(GFA)均较强。

(3)添加质量分数为3.6%Nb元素的Fe-B-Si系纳米晶/非晶复合涂层硬度值最高,可达16.70 GPa;