基于Aspen Plus的地下煤气化动力学模型建模

2022-10-19张骏驰赵春安张龙

张骏驰,赵春安,张龙

[1. 中国石化长城能源化工有限责任公司,北京 100020;2. 中国石油大学(华东)化学化工学院,山东青岛 266580]

煤炭、石油和天然气是人类社会最主要的化石能源,伴随着化石能源消耗量的不断增加,石油和天然气的储量逐渐枯竭,预计未来煤炭将在工业供热发电以及城市燃气供应等领域仍将发挥重要的作用[1-2]。地下煤气化是一种高效开采地下煤炭资源的方法,也是未来煤炭工业发展的重要研究方向之一[3]。该过程消除了地下作业[4]、地面气化设备和采矿设备的需求,且减少了传统开采方式对环境的污染[5-6]。煤炭地下气化将建井、采煤、气化三大工艺进行综合,将气化反应炉建在地下煤层,根据生产需要,通过地面合理的控制手段使煤炭有控制的热解、气化,生成含有CH4、H2等有效组分的合成气,该技术能够有效动用采矿工程无法开发的中深部(大于800 m)煤层资源,可实现薄煤层、高含硫、高灰分、高倾角煤层的有效开发,而且煤炭地下气化比煤炭地面气化在经济、环保、资源利用率上更具优势,是煤炭清洁化利用和国家能源转型的重要技术途径。

有学者对地下煤气化工艺进行了研究,相继开展了煤炭地下气化的先导试验项目,历经垂直井连通技术(LVW)、扩展垂直井连通技术(ELVW)、高陡煤层气化技术(SDB)、受控注入点后退技术(CRIP),煤炭地下气化工艺在实践过程中不断发展完善,煤炭地下气化的有利目标层位也从浅层逐步向深层推进。Thorsness[7]在Hoe Creek第三号地下煤气化试验现场进行了示踪试验,并且采用动力学模型回归了示踪剂的产出曲线。Wen等[8]建立了气流床气化数学模型,并将气化炉划分成氧化区、还原区及干馏干燥区三个区域,考虑了热解以及气化动力学。Andrianopoulos等[9]基于Aspen Plus软件开发了CRIP以及LVW井型化学过程模型,基于氧气和蒸汽气化两阶段试验结果进行模拟,结果表明,在出口合成气流量约为8.5 m3/h的操作条件下,CRIP过程模型较LVW过程模型具有更高的精度,此时模拟值为8.65 m3/h。Liu等[10]建立了加压气流气化炉气化的数学模型,研究了焦炭结构、操作压力以及反应动力学对煤炭气化反应的影响,并将模拟结果与试验数据进行了比较。

基于Aspen Plus流程模拟软件,笔者建立了预测地下煤气化出口合成气组成的动力学模型,根据不同种类煤炭的慢速热解过程中煤炭的主要元素迁移规律建立煤炭热解预测模型,编写反应动力学方程模拟还原区反应,对出口合成气组成进行了数值模拟预测。

1 模型机理

1.1 热解模型机理

根据慢速热解试验数据,总结了500~900 ℃条件下,不同等级煤炭元素的迁移规律。焦油的组成较复杂,以C6H6近似表示。焦油产率的计算方式如下:

式中:MX为元素X的摩尔质量,g/mol;βY,Z为煤炭中Y元素迁移至产物Z的比例,%;Xcoal,X为煤炭中元素X的质量分数,%。

热解过程中煤炭中的氧元素一部分进入半焦中,另一部分迁移至气态挥发性物质生成CO、CO2以及H2O。计算公式分别为:

热解过程煤炭中的氢元素一部分进入半焦中,另一部分迁移至气态挥发性物质生成CH4以及H2。计算公式分别为:

以文献[11]的试验研究为基础,通过总结15种试验数据,回归了煤炭热解过程中挥发性氮的比例与热解温度之间的关系,根据“三区”中干馏干燥区的温度,模拟中定义热解温度为600 ℃,通过煤炭挥发性氮元素比例与热解温度关系图得到该温度下挥发性氮元素摩尔分数约为18%,则N2的产率为:

热解过程煤炭中的硫元素一部分进入半焦中,另一部分迁移至气态挥发性物质生成H2S。计算公式为:

热解产物分为半焦和气态挥发性物质,因此根据元素原子平衡,半焦中的元素分析组成可以根据煤炭中各个元素组成的数量减去气态挥发性物质中各个元素组成的数量得到。建立含有半焦元素组成分析的矩阵方程见式(9)。

半焦的工业分析中,热解模型认为半焦中不含全水,见式(10)。

式中:Mt,char为半焦中全水的工业分析结果,%。

对于灰分,热解模型认为灰分为固体,且全部移至半焦中,因此半焦中灰分的工业分析结果为:

式中:Ash,char为半焦中灰分的工业分析结果,%;Ash,coal为煤炭中灰分的工业分析结果,%; Xchar为热解产物中半焦的质量分数,%。

对于挥发分,热解模型认为煤炭中的挥发分一部分在干馏过程中生成气态挥发性物质,另一部分转移至半焦中,半焦中挥发分的工业分析结果为:

式中:VM,char为半焦中挥发分的工业分析结果,%;VM,coal为煤炭中挥发分的工业分析结果,%。

对于固定碳,热解模型认为煤炭的固定碳的质量分数等于总量减去全水的质量分数、挥发分的质量分数以及灰分的质量分数,半焦中固定碳的工业分析结果为:

式中:FC,char为半焦中固定碳的工业分析结果,%。

1.2 动力学机理

地下煤气化过程中既包含均相反应又包含非均相反应,反应数量多且复杂。因此在模拟还原区气化反应时对其进行了简化,仅考虑了主要气化反应的影响。主要反应如表1所示。

表1 还原区主要气化反应

1.2.1 Boudouard反应

Boudouard反应即煤炭和二氧化碳的气化吸热反应。基于Wen等[8]的研究,在反应温度不高于还原区最大温度时,Boudouard反应的反应速率表达式为:

式中: RC-CO2为煤炭与二氧化碳的反应速率,mol/(cm3·s);为二氧化碳平衡压力,kPa; k1为煤炭与二氧化碳反应的反应速率常数,kPa-1·s-1; E1为煤炭与二氧化碳反应的反应活化能,J/mol; CC为煤炭的摩尔浓度,mol/cm3; pCO2为二氧化碳气体的分压,kPa; R为理想气体常数,8.314 J/(mol·K); T为反应温度,K; e为自然常数。

1.2.2 加氢气化反应

加氢反应为放热反应,主要产物为甲烷。在温度低于700 ℃且氢气含量较低时,加氢反应的反应速率较慢。动力学模型主要考虑还原区中氢气与煤炭的反应,该反应在该区中的反应速率较慢。根据Wen等[12]的研究,还原区中加氢气化反应速率表达式为:

式中:RC-H2为煤炭与氢气的反应速率,mol/(cm3·s);为氢气平衡压力,kPa; pH2为氢气分压,kPa; pCH4为甲烷气体分压,kPa。

1.2.3 蒸汽气化反应

蒸汽气化反应相对于其他反应较慢,该反应是吸热反应且影响还原区整体的温度。基于Wen等[8]的研究,使用的蒸汽气化的反应速率表达式如下:

式中:RC-H2O为煤炭与水蒸气的反应速率,mol/(cm3·s);k2为煤炭与水反应的反应速率常数,kPa-1·s-1; E2为煤炭与水反应的反应活化能,J/mol;pH2O为水蒸气分压,kPa;为水蒸气平衡压力,kPa;pCO为一氧化碳分压,kPa;pH2为氢气分压,kPa。

1.2.4 一氧化碳燃烧反应

氧气与一氧化碳的反应是均相反应,该反应的反应速率非常快。但是在氧化剂浓度不高的还原区,该反应对于合成气的组成影响较小。但是当还原区中氧气的浓度升高时,一氧化碳会被氧化成二氧化碳,导致合成气的质量下降。基于岑可法[13]的研究使用的速率表达式为:

式中:RC-CO2为氧气与一氧化碳反应的反应速率,mol/(cm3·s);k3为氧气与一氧化碳反应的反应速率常数,30.9 kPa-1·s-1;E3为氧气与一氧化碳反应的反应活化能,99760 J/mol;CCO为一氧化碳的摩尔浓度,mol/cm3;CO2为氧气的摩尔浓度,mol/cm3。

1.2.5 氢气燃烧反应

氢气与氧气的反应是放热反应,且在通道中存在充当催化剂的矿物质,故该反应的反应速率非常快。基于岑可法[13]的研究,反应速率表达式为:

式中:RH2-O2为氢气与氧气反应的反应速率,mol/(cm3·s); k4为氢气与氧气反应的速率常数,883000 kPa-1·s-1;E4为氢气与氧气反应的反应活化能,99760 J/mol;CH2为氢气的摩尔浓度,mol/cm3。

1.2.6 水煤气变换反应

水煤气变换反应是在还原区由Boudouard反应生成的一氧化碳与煤炭干燥、热解产生以及氧化剂中存在的水蒸气之间的反应。该反应的反应物以及反应产物中都含有合成气的有效成分,因此该反应很大程度上影响合成气的组成。基于Wen等[8]的研究,反应速率表达式为:

式中:RH2O-CO为水煤气变换的反应速率,mol/(cm3·s);k5为水煤气变换反应的反应速率常数,600 kPa-1·s-1;E5为水煤气变换反应活化能,27760 J/mol;XCO为一氧化碳的摩尔分数,%;XH2O为水蒸气的摩尔分数,%;XCO2为二氧化碳的摩尔分数,%;Ke为反应平衡常数;p为总压力,kPa。

2 Aspen Plus模型

2.1 模型假设

根据地下原位煤气化过程特点做出以下假设:①气化通道中“三区”的温度和压力恒定;②气化通道中气体组成均匀分布,且视为理想气体;③还原区视为多个反应器串联而成。

2.2 模型建立

地下煤气化动力学模型如图1所示,首先根据煤炭的工业分析、元素分析和硫分析定义煤炭物流,煤炭物流首先进入DRYING模块干燥,干燥产物进入DECOMP模块,在该模块中根据煤炭中主要元素的产率分布通过计算模块COMBUST将非常规组分煤炭转化为单质,其中包括C、H2、O2、N2、S以及灰分。在氧化区、还原区以及干馏干燥区中的进料煤炭物流分别代表三区中煤炭消耗量。

针对氧化区的模拟,使用RGibbs反应器,通过严格化学平衡-定义平衡温差或反应来定义氧化区中煤炭燃烧反应,氧化剂(AGENTS)和干燥完成后的煤炭进入COMBUSTION中燃烧,反应器出口物流经过SSP1模块将燃烧反应生成的灰分(ASH1)分离出,分离后的物流进入还原区气化反应器(GASIFICATION),在氧化区干燥时产生的水分也进入气化反应器中。根据简化假设,热解模型将还原区视为多个串联的全混流反应器,反应器采用Aspen Plus模拟软件中RCSTR模块进行模拟,由于反应涉及非常规组分和气相反应,Aspen Plus软件中的全混流RCSTR模块无法进行模拟,因此编写反应动力学方程,通过User Kinetics模拟还原区反应。气化反应器出口物流经过SSP2模块将气化反应产生的灰分(ASH2)分离出,出口物流作为合成气产品。对于热解反应,采用煤炭热解预测模型计算热解产物,其产物包括半焦(CHAR)和热解气,采用产率反应器(RYield)进行模拟。出口物流在SSP3中分离。热解气和合成气进行混合、冷却以及分离其中的水分后,作为最终的产品气(SYNGAS)。

2.3 模型验证

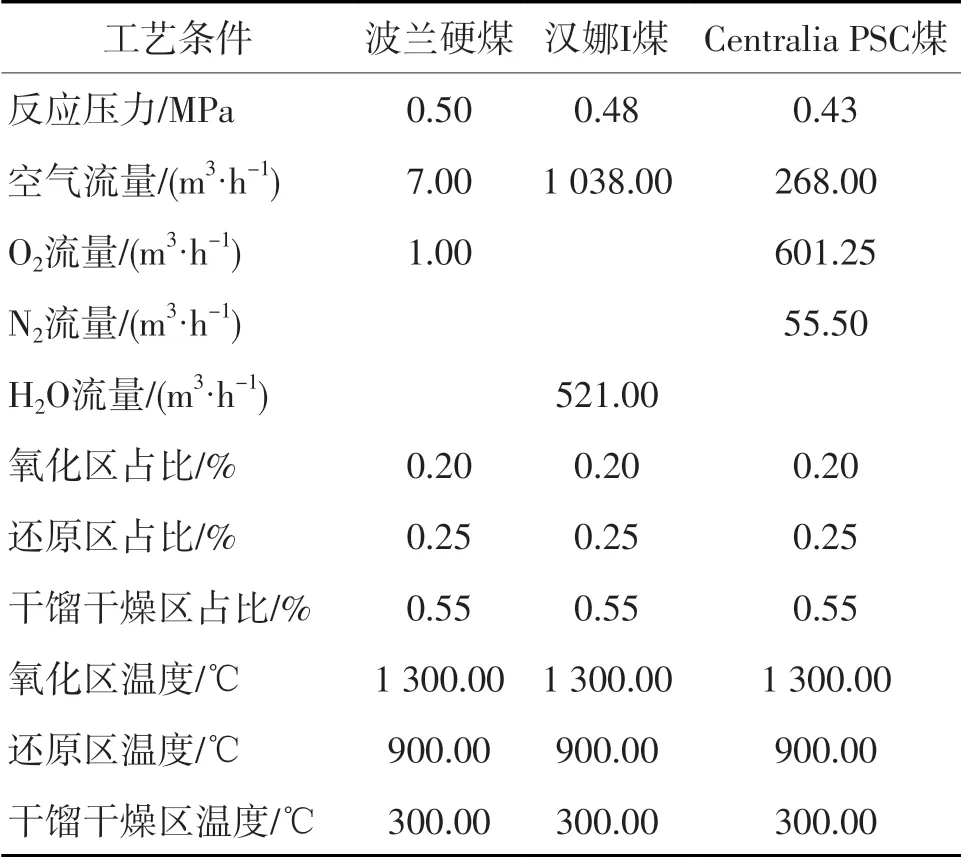

建立地下煤气化动力学模型一方面需要根据气化时涉及的反应选择合适的Aspen Plus软件模块,另一方面需要根据“三区”理论以及实际工况确定建模需要的工艺参数,主要包括煤种、氧化剂组成、各区的温度和压力以及用煤比。为验证地下煤气化过程动力学模型的准确性,选择在模型适用范围内的3个工业试验的工艺条件作为样本进行模型验证,试验所用煤炭的工业分析及元素分析结果如表2所示。

表2 工业试验用煤的工业分析及元素分析数据 w:%

每个工业试验的反应压力、氧化剂流量和组成以及“三区”用煤比等工艺条件如表3所示。

表3 地下煤气化工业试验工艺条件

根据中试试验和工业试验的工艺条件以及计算得到的热解产物收率,同时使用地下煤气化动力学模型进行模拟,模拟结果与试验结果对比如图2所示。

通过对比波兰硬煤、汉娜I煤以及Centralia PSC煤工业试验与煤炭地下气化过程动力学模型计算的数据,可以得到以下结论。

1)地下煤气化过程动力学模型计算得到的合成气组成数据与试验的合成气组成数据的绝对误差小于12%,表明该模型在适用的温度和压力范围内能够准确地预测地下煤气化工艺生产的合成气组成。

2)在煤炭类型、气化剂流量及组成不同,温度、压力相近的情况下,该模型能够准确的预测气化剂组成及流量,这表明开发的动力学模型在模型规定的适用温度压力范围内对不同的煤炭、气化剂组成及温度、压力均能够进行预测且误差较小,证明了动力学模型具有一定适用性。

2.4 误差分析

从对比结果分析,模型整体上数据吻合较好,但仍具有一定的误差。因此,对造成误差的原因进行分析。地下原位煤气化动力学模型模拟的预测值与试验值的误差对比见图3。

由图3可见:大部分组分的误差较小,数据吻合良好;个别组分误差较大,如汉娜I煤合成气中的甲烷以及Centralia PSC煤合成气中的氮气,并且合成气中的氢气及甲烷气体的模型预测结果都略低于试验结果。造成此误差的原因如下。

1)地下原位煤气化的合成气组成较复杂,而合成气中的NH3、HCN和酚类等组分含量很小,因此在建模过程中忽略了这些组分,造成了模型与实际组分组成的误差。

2)气化反应的反应类型较多而复杂,因此建模时仅考虑主要气化反应而忽略一些次要反应,如蒸汽-甲烷重整反应、蒸汽-碳氢化合物重整反应等,这些反应都会一定程度影响合成气中氢气与甲烷的组成,因此造成了误差。

3)“三区”煤炭消耗量主要按照经验值选取,与实际有一定误差。

3 结论

以地下煤气化过程中热解过程的各个元素的迁移规律为基础,建立了适用于地下煤气化工艺条件的煤炭热解产物预测模型;基于地下气化通道的“三区”理论和煤炭热解产物预测模型建立地下煤气化动力学模型;筛选气化过程中主要反应、确定反应动力学参数,编写反应动力学方程并嵌入Aspen Plus软件中的RCSTR模块,建立地下煤气化过程的动力学模型。对比模型模拟结果与试验数据,误差分析结果显示:波兰硬煤合成气组成的预测结果与试验值的绝对误差在12%以内;汉娜I煤合成气组成的预测结果与试验值的绝对误差在8%以内;Centralia PSC煤合成气组成的预测结果与试验值的绝对误差在6%以内。因此,所建立的煤炭热解产物预测模型能够准确预测一定工艺条件下地下煤气化过程的合成气组成。