五塔精馏装置常压塔再沸器列管泄漏原因分析及处理措施

2022-10-19刘天亮张世飞

李 勇,牛 勇,刘天亮,张世飞

(安徽晋煤中能化工股份有限公司, 安徽临泉 236400)

1 概况

在化工、石油、制药、能源等多个行业中,换热器是常用设备之一。其中,列管式换热器的应用最广泛。列管式换热器根据泄漏位置的不同主要分为列管泄漏和列管与管板间焊缝泄漏。列管式换热器一旦泄漏,很大程度上会造成物料浪费、工艺操作波动,严重时会引起装置停车,甚至引起安全事故。

安徽晋煤中能化工股份有限公司现有2套年产25万t精醇装置,其中1套采用五塔精馏生产新工艺。该装置于2016年3月建成投产,正常生产时以粗醇为原料,依次经过预精馏塔、加压精馏塔、常压精馏塔(简称常压塔)、回收塔、弛放气洗涤塔处理,分别获得不同的精醇产品,其原理为利用杂质和甲醇之间的沸点及水溶性的差异,通过多次蒸馏及萃取的方法,将杂质脱除,从而达到制得高纯度甲醇的目的,实现混合物分离的操作过程。该装置开车以来,甲醇消耗低、产品质量稳定,但在2018年11月发现存在以下问题:

(1) 生产工艺不稳定,蒸汽及甲醇消耗量居高不下,吨精醇消耗蒸汽1.35 t、消耗粗醇1.2 t(正常运行吨精醇消耗蒸汽1.15 t、消耗粗醇1.05 t)。

(2) 常压塔杂醇油废醇质量分数高达5 000×10-6~50 000×10-6(正常运行杂醇油废醇质量分数为50×10-6),造成环保压力大。

(3) 常压塔压力高达0.05 MPa(正常工作压力为0.03 MPa),且居高不下,严重影响装置的长周期运行。

分析认为可能是常压塔再沸器列管泄漏。

2 设备技术参数及泄漏分析

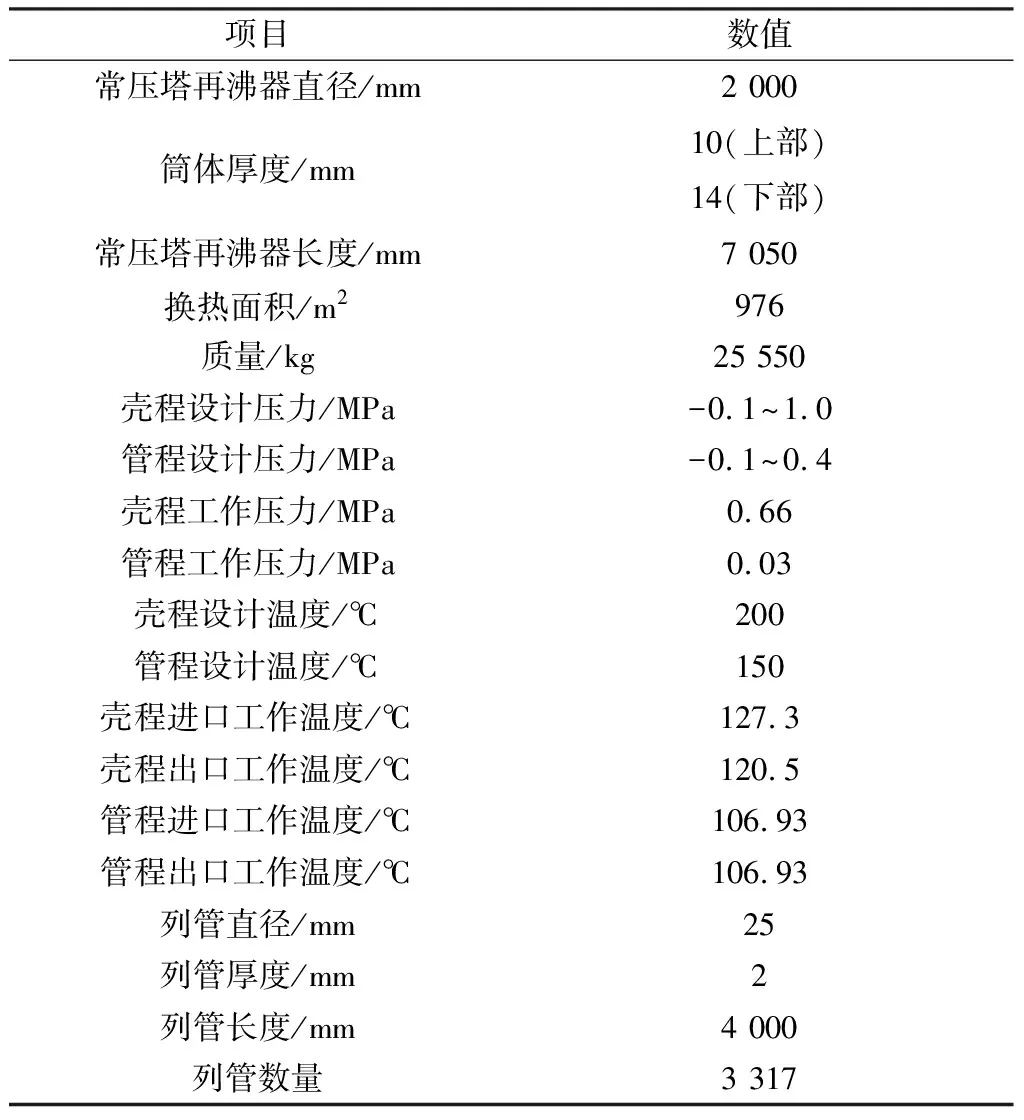

常压塔再沸器筒体材料为Q245R,管板材料为20II,列管材料为S30408。常压塔再沸器壳程工作介质为甲醇蒸汽,管程工作介质为甲醇水、蒸汽。常压塔再沸器A、B的技术参数见表1。

分析常压塔再沸器列管泄漏的原因可能为:

(1) 工艺操作不当。

常压塔再沸器A、B在正常操作时,由于冷、热甲醇温度不同,引入时间不同,使得换热器壳体和列管的温度各有差异。此时壳体和列管的热膨胀不同,当两者温差较大时温差应力可能将列管扭弯,或使列管与管板脱开,严重时甚至毁坏整个换热器。

常压塔再沸器A、B在开停过程中由于温度升率、温度降率超过规定,列管和管板受到较大的温差应力,使列管和管板相连接的焊缝或列管和管板胀接处发生损坏,导致列管与管板间发生泄漏。

(2) 冲刷侵蚀。

当甲醇蒸汽的流动速度较高且汽流中含有大的甲醇液滴时,列管外壁受汽液两相流体冲刷后变薄,进而发生穿孔或受液体压力而破坏。

表1 常压塔再沸器技术参数

当换热器的防冲板面积不够大,或在正常运行时破碎、脱落,失去防冲刷保护作用,列管受到甲醇蒸汽或甲醇液的直接冲击,造成换热器冲刷泄漏。

(3) 焊接不合格。

常压塔再沸器A、B的管板材质为20II,而列管材质为S30408。2种牌号不同的钢之间的焊接为异种钢焊接,由于异种钢的化学成分、金相组织不均匀,并且物理性能、力学性能等通常也有很大差异,因此可能会引起焊接缺陷,造成换热器泄漏。

(4) 腐蚀。

由设备技术参数可知,常压塔再沸器A、B管板材质为20Ⅱ,当工作介质pH 小于9.5时,管板会被腐蚀;列管材质为S30408,当工作介质中氯离子质量浓度大于25 mg/L时,列管会被腐蚀。

(5) 材质、工艺不良。

在常压塔再沸器A、B遇到异常工况时,如果存在列管材质不合格、管壁厚薄不均匀、列管有缺陷、胀口处过胀、列管外侧有拉损伤痕等情况,均会导致列管大量损坏。

3 换热器组成及检修泄漏情况

列管式换热器由列管、管板、折流板、筒体、封头(管箱)、接管等组成。一种介质由封头的接管处进入,在列管内流动,与筒体内的介质完成换热后,从封头另一端的接管口流出;另一种介质由筒体的接管处进入,与列管内的介质完成换热后,从筒体上的另一根接管处流出。一般换热器的2种介质逆向流动,以完成换热。

针对该精醇装置的运行情况,2018年12月进行计划性检修,拆开常压塔再沸器上下封头进行以下检查:

(1) 外观检查。上下管板与列管焊缝存在腐蚀问题(见图1);筒体接管处表面、筒体接管进口处,以及挡板与列管间外观均正常。

(2) 列管检查。使用光照及管道检查器对列管内表面进行检查,没有发现异常现象。

(3) 压力试验。升压0.1 MPa时发现列管与管板焊缝泄漏(见图2)。

4 原因分析及处理措施

通过检修发现,常压塔再沸器A、B泄漏的原因为焊接质量不合格。由于常压塔再沸器A、B管板材质为20II,即铁素体;而列管材质为S30408,即奥氏体类钢。管板与列管的焊接实质是异种金属的焊接问题。异种金属的焊接,是指2种或2种以上的不同金属(化学成分、物理性能、金相组织、力学性能等不同)在一定工艺条件下进行焊接加工的过程,其容易存在焊接材料不合格、未焊透(未熔合)、气孔、夹渣、裂纹等问题[1]。

4.1 焊接材料不合格

焊接材料应满足NB/T 47018—2011 《承压设备焊接材料订货技术条件》的规定,其中焊条的一般选用原则为:(1)考虑焊缝金属的化学成分和力学性能;(2)考虑焊接构件的工作条件和使用性能;(3)考虑焊接结构特点和受力条件;(4)考虑施焊条件;(5)考虑生产效率和经济性。

常压塔再沸器A、B管板与列管之间焊接采用的焊条牌号为A302,对其进行外观检查,要求满足以下条件:(1)焊芯应无锈蚀痕迹;(2)药皮涂敷均匀,无偏心、鼓包及机械损伤;(3)焊条从1 m高处自由落体至钢板上时,药皮无脱落、裂纹现象;(4)药皮应具有耐潮性,无论是吸潮后还是烘干后都不应开裂或剥落[2]。

4.2 未焊透(未熔合)

常压塔再沸器A、B管板与列管之间焊接接头根部未熔合或未完全熔透,致使接头坡口焊缝未熔合引起焊缝承载有效截面积减小,造成焊接应力集中、焊缝强度不够[3]。

产生未焊透(未熔合)的原因主要有:

(1) 未按规范要求焊接,如:施焊时电流过小或焊接电弧过长;对接坡口角度过小或对接间隙过大。

(2) 焊接方法不当,如:焊接时速度过快、焊条角度不当、电弧被偏吹、焊条摆幅不当等。

(3) 焊条和焊道清理不干净,留有杂物,坡口侧壁有锈垢及污物,层间清渣不彻底影响熔合。

防止未焊透(未熔合)的措施有:

(1) 合理选择焊接规范,选用成型坡口或凹槽按JB/T 4730.4—2005 《承压设备无损检测 第4部分:磁粉检测》进行100%磁粉检测(MT),要求无裂纹、分层、夹渣等缺陷。

(2) 选择合适的焊接速度;适当加大焊接电流,正确选择焊接工艺参数,防止焊偏。

(3) 坡口清除干净,并清理焊丝表面和焊层间的污物及熔渣,装配间隙应符合要求。

4.3 气孔

焊接时焊缝熔池中的气泡在凝固时未能完全逸出,而残留下来的气泡形成气孔。由于气孔的存在,减少了焊缝的有效工作截面,导致焊缝的强度明显下降,同时破坏了焊缝的致密性,很容易造成泄漏。因此,在列管与管板间的焊接结构中不允许气孔存在[4]。

产生气孔的原因主要有:

(1) 焊条未按规定温度烘干,焊条药皮变质脱落、焊芯锈蚀等。

(2) 熔化金属温度降低时凝固太快。

(3) 焊接时电弧太长或太短。

(4) 焊接材料不洁净,焊条和工件表面的油污、锈、氧化物等未清除干净。

防止气孔的措施有:

(1) 不使用药皮开裂、剥落、变质及焊芯锈蚀的焊条,生锈的焊丝必须除锈后才能使用。所用焊接材料应按规定温度烘干,一般A302焊条烘干温度为150 ℃,保温时间为1.0 h,待用温度为100 ℃。

(2) 按规范的焊接速度进行施焊作业,焊接结束或焊接停顿时,焊接火焰应缓慢停止,使熔池温度慢慢降低、冷却,便于气体完全逸出,减少气孔产生。

(3) 合理控制焊条和焊道的距离,弧长L弧可按经验公式确定,即L弧=0.5d~1.0d(d为焊条直径)。

(4) 焊前应将坡口两侧和焊丝表面的油、锈和水分等污物清除干净。

(5) 应妥善保管焊条,避免受潮;焊接时应采取防尘、降潮措施,并将烘好的焊条放在保温桶内。

4.4 夹渣

焊接过程中药皮等杂质夹杂在熔池中,当熔化金属的凝固速度大于熔渣的流动速度时,熔化金属凝固时,熔渣未能及时浮出熔池而形成在焊缝中。焊缝夹渣很大程度上降低焊接接头的承载力。

发生夹渣的原因主要有:

(1) 焊件清理不干净、多层多道焊层间药皮清理不干净、焊接过程中药皮脱落在熔池中等。

(2) 电弧过长、焊接角度不当、焊层过厚、焊接线能量小、焊速快等,导致熔池中熔化的杂质未浮出而熔池凝固。

(3) 焊接电流过小,速度过快,熔渣来不及浮起。

(4) 本体金属和焊接材料化学成分不当,含硫、磷较多等。

防止夹渣的措施有:

(1)焊件焊缝破口周围10~15 mm表面范围内打磨清理干净,直至发出金属光泽。

(2) 多层、多道焊接时,层间药皮、焊渣清理干净。

(3) 焊条按照要求烘焙,不使用偏芯、受潮等不合格焊条。

(4) 尽量使用短弧焊接,选择合适的焊接电流参数。

(5) 合理选择焊接角度、焊接速度等,焊接速度合适,不能过快。

(6) 控制母材或者焊丝的化学成分,减少焊缝金属中的氧、氮、磷、硫等含量。

4.5 裂纹

在焊接应力及其他致脆因素的共同作用下,焊接接头中局部区域的金属原子结合力遭到破坏而形成的新界面后产生缝隙,即焊接裂纹。焊接裂纹不但降低焊缝接头的承载力,还因裂纹的尖锐缺口引起严重的应力集中,促使裂纹扩展,最终导致焊接结构的破坏,产品报废,甚至引起事故。在焊接接头中,焊接裂纹是一种不允许存在的缺陷。

产生裂纹的主要原因有:

(1) 熔化金属冷却太快。

(2) 扩散氢的存在和浓集。

(3) 存在着较大的焊接拉伸应力。

(4) 焊接顺序不当。

(5) 焊接材料化学成分不当。

预防裂纹的措施有:

(1) 选择合理的焊接规范和线能量,如焊前预热、控制层间温度、焊后缓冷等,改善焊缝及热影响区组织状态。

(2) 采用碱性焊条或焊剂,减少焊缝金属中的扩散氢含量。碱性焊条又称低氢焊条,能降低焊缝金属中的含氢量。

(3) 从结构设计和焊接工艺方面采取措施减小焊接拉应力,防止层状撕裂。

(4) 焊接时对称施焊、沿同方向施焊。

(5) 控制母材及焊材有害元素、杂质含量,特别应是控制硫、磷等杂质元素的含量和降低碳含量。

(6) 对焊缝进行100%渗透检测(PT),Ⅰ级合格。

5 结语

通过以上原因分析并采取措施,对常压塔再沸器进行修复,很好地解决了常压塔再沸器列管泄漏的问题。再次运行后,3 a多没有再发生泄漏,从而确保了装置的连续运行,避免了不必要的停车,同时减少了物料泄漏,避免了环境污染。