寺河二号井薄煤层综采工作面智能化系统设计

2022-10-19孙晋璐高贵军琚林涛时三波

孙晋璐,高贵军,琚林涛,时三波

(1.山西科技学院 智能制造工程学院,山西 晋城 048006;2.太原理工大学 机械与运载工程学院,山西 太原 030024;3.晋能控股装备制造集团有限公司 寺河煤矿二号井,山西 晋城 048006)

目前,薄煤层开采受作业空间狭窄、采高低的制约,存在的主要问题有:工作面设备运转空间有限,人员活动区域小,采煤机跟机操作难度大,安全问题凸显;自动化程度偏低,多机设备协同作业能力差,缺乏必要的保障系统。现有薄煤层综采装备的技术水平、自动化程度已经严重落后于煤矿企业对薄煤层开采技术的需求[1-3]。

随着采煤机技术、液压支架电液控制技术、网络与通讯技术的不断进步[4-6],近年来,许多学者针对综采工作面自动化、智能化技术的研究与应用进行相关探索。文献[7]对不同类型薄煤层开采技术进行了阐述,综述了薄煤层长壁综采智能化与薄煤层提高采出率等技术的研究进展。文献[8]提出了薄-中厚煤层智能化综采工作面成套装备及其优化布置,解决了采煤机摇臂与刮板输送机互相干涉难题。文献[9]提出了一种新的链牵引薄煤层采煤运输支护成套装备与技术,配合乳化液泵站智能化、视频监控系统、集控中心等最终实现薄煤层开采的生产智能化,为薄煤层智能化开采引入了一种新的思路。本文以寺河二号井94316工作面为研究对象,通过对智能采煤技术,智能保障系统,集控系统等进行应用研究,最终实现两硬围岩条件下薄煤层开采智能化。

1 工程概况

1.1 工作面概况

寺河二号井94316综采工作面走向长1540m,倾向长133.5m,煤厚0.58~1.50m,平均1.10m,煤层倾角2°~15°,平均为5°,煤层普氏硬度系数为2。无伪顶,直接顶为细砂岩,普氏硬度系数为6,厚度3.9m,直接底为细砂岩,普氏硬度系数为6,厚度3.0m,属“两硬”围岩。采用走向长壁后退式,一次采全高,综合机械化,全部垮落采煤法,设计采高为1.3m[10-13]。

1.2 工作面设备选型和布置

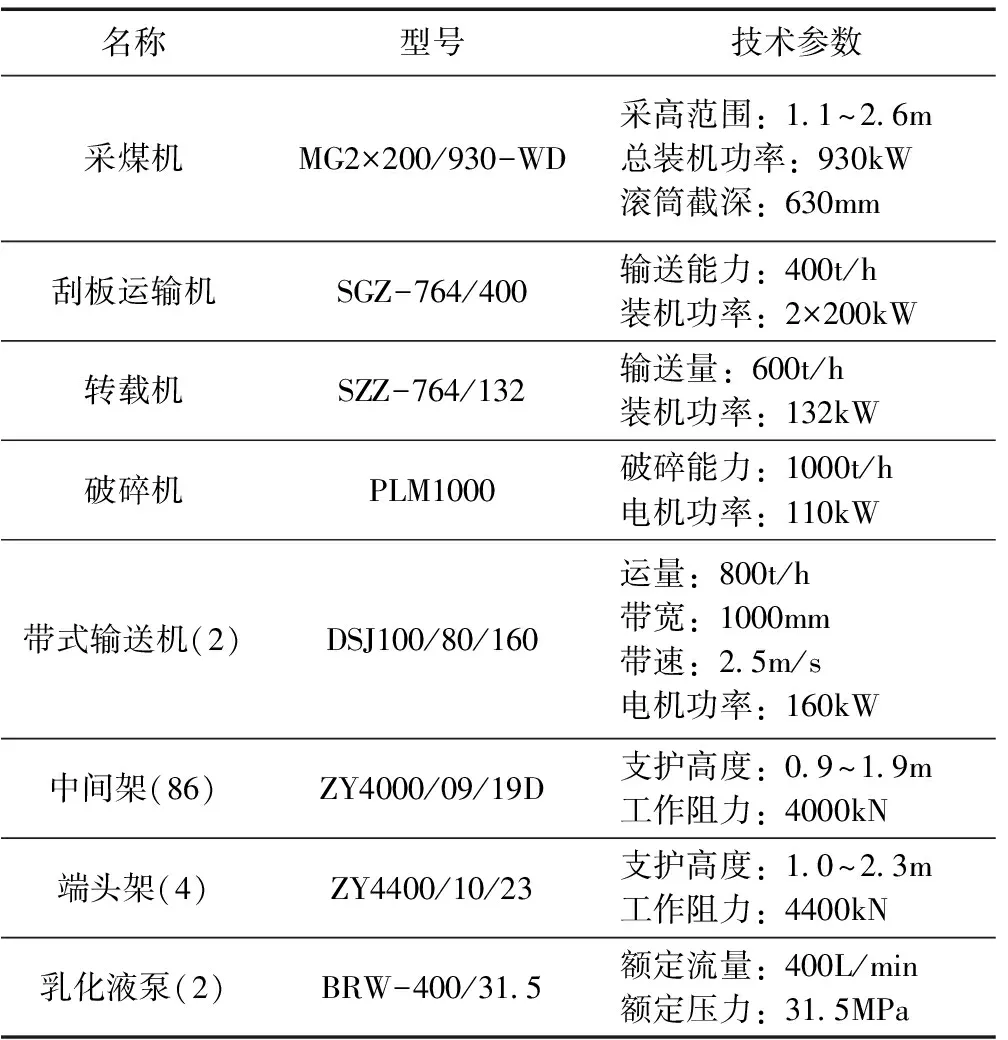

94316综采工作面设备配置及主要技术参数见表1。配备的自动化系统有液压支架电液控制系统、采煤机远程和集中控制系统、三机控制系统等,形成了地面调度中心、工作巷集控中心、工作面各子系统三层网络结构。工作面配套设备及主要智能化技术装备见表1。

2 智能化采煤技术研究

2.1 采煤机多信号融合定位技术

采煤机定位技术主要有红外、射频以及旋转编码器定位等方式[14-16],如图1所示。红外和射频定位通常是将红外线(射频)发射器安装在采煤机上,将红外(射频)接收器内嵌在支架控制器中,通过信号收发和相关计算得出采煤机位置,根据煤机位置架号与上一次工作面报送的煤机位置架号关系决策煤机运行方向。红外定位易受到粉尘、水雾等影响。旋转编码器定位技术原理是通过脉冲信号测算行走距离,然后根据架间距计算出采煤机的中间部位正对的支架号,该定位方法成本低且精度高,但因采煤机的行走路线通常不是水平直线会带来计算误差[17-19]。本文在三种独立的定位方式基础上提出了一种融合定位方法,位置判断流程如图2所示。

表1 工作面配套设备及主要智能化技术装备

多信号融合定位技术位置判断步骤为[20,21]:①读取红外接受信号采集的支架号[i,i+k],进行初次定位;②读取旋转编码器的信号,并根据公式算出编码器计算的位置S(t),计算采煤机正对的支架号nc(t);③执行采煤机射频定位,计算此时采煤机正对的支架号nic(t);④判断nc(t)和nic(t)是否在[i,i+k]范围内,如果都不在[i,i+k]范围内,则结果取红外信号的结果Nf=i+k/2;⑤若nic(t)在[i,i+k]范围内,则不管nc(t)是否在[i,i+k]范围内,结果取Nf=nic(t);⑥若nic(t)不在[i,i+k]范围内,nc(t)在[i,i+k]范围内,结果取Nf=nc(t)。

2.2 基于惯性导航和视频信号的工作面找直技术

目前工作面找直方式主要为利用液压支架之间的位移传感器、激光阵列、视觉传感器等传感元件,获得相邻支架相对位置,进而控制液压支架群组的直线度[21]。然后以液压支架为基准,通过推移油缸控制刮板输送机的直线度,从而实现工作面调直。该方法缺少工作面调直的绝对参考方向,易导致工作面调直精度降低、与回采巷道方向不正交的问题。本文提出一种惯性导航为主和视频信号为辅的工作面找直技术。

惯性导航装置通过对采煤机的运行姿态进行精准解算可实现对工作面曲线的描绘,将工作面形状进行数学抽象,其模型如图3所示。DPk表示第k刀截割后得到的工作面目标形状;PCk表示第k刀截割时需施加的直线度修正量,PCk的每一个分量表示每个支架在第k刀的修正量;APk表示第k刀截割后工作面的实际形状。其中,PCk=DPk-APk。

获取工作面推进偏离情况后进行工作面找直控制,控制模型和流程如图4所示。Mk为第k个测量刀,即在煤机截割后,导航系统获得的可表征刮板输送机平直度的APk曲线。根据APk以及目标直线DPk,计算PCk修正值,然后计算出每一个液压支架需要移架的行程。Ck为修正刀,根据计算出的行程,精确控制支架推移刮板输送机,进行工作面找直。采煤机运行到工作面端头时,工作面调直功能启动,通过液压支架的推拉中部槽和拉架来保证工作面的平直。但在调直过程中,受工作面底板平滑度、推移油缸动作情况等影响,不可避免的要产生控制误差。Ek即为第k刀截割过程中产生的控制误差,即需要通过视频信号进行补偿的分量。

在惯性导航工作面找直基础上采用视频信号辅助找直,基于视频信号的液压支架辅助找直技术主要由以太网支架控制器、行程传感器、云台摄像头组成。在支架立柱上设置反光标识作为工作面标记元素,利用图像识别技术来检测标记元素,将这些标记元素连接形成定位线、运输机线、支架线等,从而确定需调直的支架行程,即通过补偿Ek进行调直,如图5所示。采用视频信号辅助找直进行修正的方法为:首先根据图形识别技术确定支架的偏差,其次根据系统内部基准线判别支架调整的行程,控制系统根据调整值在下一次移架中自动修正支架状态,从而达到基于视频信号的液压支架找直效果。调直效果如图6所示。

3 智能化综采工作面保障系统

3.1 乳化液泵站智能化控制系统

建立了集自动配比、变频恒压供液、集中控制于一体的乳化液泵站智能化系统,对乳化液泵站工作状态形成全面感知。系统架构如图7所示,变频控制系统采用组合变频器,可实现对泵电量参数的监测,具备重载软启动、软停车,同时能够根据乳化液泵输出压力信号调节电机转速实现恒压控制;自动配液系统由配液箱、分站组成,设置传感器实现进水压力、进水流量、乳化液流量等多种数据的监测,通过对乳化液浓度监测实现自动配液、自动加水/补油。集控系统由主站和分站组成,主站与分站和变频器进行通讯,实现数据采集和控制。自动配液流程如图8所示。采用智能油流量调节阀,根据浓度反馈信号,自动精确地调节油流量的大小,精准控制配比,通过机械混液器实现油水的比例控制,通过循环泵实现油水的均匀混合。

3.2 综采工作面智能喷雾控制系统

建立了智能喷雾控制系统,由计算机、喷雾控制器、电动球阀、喷雾架、喷嘴、粉尘传感器构成,实现采煤机跟机自动喷雾、粉尘超限自动喷雾[22],同时具有喷雾状态监测和远程控制功能。除尘发生器,采用U型螺栓固定在支架顶部,可对喷射角度进行调节以保证效果。喷雾喷嘴选用∅2.0-2B,压力4MPa,流量8.2L/min。

3.3 三机和带式输送机故障诊断系统

综采工作面三机和带式输送机故障诊断系统在设备表面或内部安装传感器和数据采集系统,采集振动、温度等数据。传感器与数据采集系统使用有线方式连接,采集系统通过WiFi方式与井下基站通讯,将数据送入现场局域环网,存储到服务器中。智能监测系统用于存放、管理和分析发回的设备运行数据。运行数据可通过公网与远程诊断中心交互,可实现数据的异地备份,容灾容错,同时可以借助云诊断中心的数据分析专家以及专家系统协助判断设备状态。

4 工作面智能化集成控制系统

采用VisTwo软件在工作巷集控中心建立集控平台,通过多种数据接口的方式接入采煤机智能控制系统、三机和带式输送机控制及故障诊断系统、智能喷雾系统、乳化液泵站智能系统、视频监控系统等。集成控制系统采用以太网控制器TBUS总线建立工作面多网融合通讯系统,传输速率100Mbps,数据更新时间小于5ms,具备设备数据传输,液压支架控制,视频传输,环境监测,人员识别,语音传输和智能照明功能,实现工作面七网合一,一线贯通。

5 应用效果分析

寺河二号井94316薄煤层工作面采用智能化开采控制系统后,采煤班每班需要在工作面内施工作业的工人数量可从17人减少到12人(带式输送机司机1人、泵站司机1人、支架工2人、采煤机司机1人共减少5人),相对减少了30%。

对智能化系统使用前后效率对比,94315工作面与94316工作面为临近工作面,主要指标基本一致。采用智能截割技术提高了割煤的往返速度,在回采智能化综采工作面期间,较94315工作面,日均推进度从6刀增加至12刀,单日最高推进度从9刀增加至15刀,日均产量及最高月产量均实现翻番,生产效率提升102%。

6 结 论

1)实现了综采工作面智能化截割,基于红外、射频、轴编码器的采煤机多信号融合定位技术能够有效保证控制系统识别采煤机的位置,为精确控制采煤机提供了基础。建立了以惯性导航为主、视频信号为辅的工作面找直技术。

2)建立了乳化液泵站智能系统、智能喷雾系统、三机和带式输送机故障诊断系统等智能化工作面保障子系统,利用工作面多网融合通信技术,形成了薄煤层综采工作面的智能化系统,实现了工作面采煤全流程自动化生产,改善了工人的劳动条件和工作环境,实现了难采薄煤层的安全高效开采。为薄煤层工作面开采向信息化、智能化、无人化方向的发展具有重要的指导意义。