亿成选煤厂托管运营后技术改造与升级

2022-10-19卢智强

卢智强

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.唐山国选精煤有限责任公司,河北 唐山 063012)

国家发展改革委、国家能源局印发的《能源发展“十三五”规划》,明确了“十三五”时期我国能源发展的路径和重点任务,提出努力构建清洁低碳、安全高效的现代能源体系。实现煤炭消费的清洁高效利用与超低排放,形成人与自然和谐共生可持续发展的新理念[1-3]。在产煤多达10亿t以上的山西省,根据国家多部门指导意见,依据省政府相关文件发文提出推进煤炭洗选行业升级改造,淘汰落后过剩的洗选产能,加大环保整治力度,提高环保标准与要求,鼓励洗选煤厂调整自身的产品结构,增加洗选煤企业先进产能占比,加强洗选煤企业设备水平与洗选煤厂员工专业技能素质水平,从而达到煤炭资源合理开发与充分利用,减少资源的浪费[4-7]。然而,目前现有的多数选煤厂缺少专业的技术团队与成熟的管理模式,导致选煤厂难以实现选煤的现代化[8-10]。随着煤炭洗选行业的发展,一些选煤设计院将选煤技术与调试生产相结合,借鉴电厂、酒店等其他行业的管理模式,探索出选煤厂团队管理的新模式即选煤厂托管运营模式应运而生[11-16]。

本文就亿成选煤厂自主运营与托管运营两种模式进行分析介绍,从而选择更加先进的运营模式。

1 亿成选煤厂托管运营前存在的问题

亿成选煤厂隶属于孝义市亿成煤炭综合加工有限公司,2016年12月建成,并于2017年1月带煤调试,同月份正式生产,该厂设计入洗能力为2.40Mt/a,采用“跳汰+浮选”的联合工艺,生产过程基本实现自动化控制,前期亿成选煤厂选择自主运营的模式投入生产。亿成选煤厂在自主运营阶段,存在以下技术与管理方面的问题:

1)投产后入洗原煤煤质情况复杂,易碎,使得次生煤泥含量较高,加之15%左右的原生煤泥,从而造成煤泥浮选效果较差,浮选尾煤+0.25mm的含量时常在15%以上,跑粗现象较为严重。此外,浮选药剂用量较大、成本高,浮选效果并未达到预期指标。

2)在原煤洗选过程中,矸石含精率在大于5%,中煤含精率大于8%,煤泥灰分小于55%,数据证明入洗原煤未能充分回收利用,不仅直接造成一定的经济损失,还会使煤炭资源浪费,甚至还间接给环保带来一定压力。

3)出厂精煤理化指标波动范围较大,合格产品批次较少,难以满足客户对出厂精煤指标的要求,造成质量扣款频率较高。其中,出厂精煤水分为12.5%~15%,不仅难以满足客户对水分的要求,而且还会造成运输成本较高。

4)人员结构有一定的局限性,年龄较大者居多,后勤人员较多,生产技术人员较少,造成生产效率较低,人员流动性较大,原煤小时入洗量常在270t左右,很难达到该厂的设计能力。

5)人员业务不熟练。亿成选煤厂80%以上的从业人员来自道相村,人员业务不熟练,洗选设备维修与保养不专业,致使选煤厂设备故障率较高,平均每天影响生产大于2.5h。

6)备品备件不足,物资采购制度与流程尚未完善,缺少系统性规划,而且存在采购备件型号与厂内现有设备型号偏差现象,不仅影响选煤厂的正常生产,而且还造成了一定的资金浪费。

2 亿成选煤厂托管运营模式实践

为解决亿成选煤厂自主运营模式中出现的问题,该厂开始尝试选择更具有专业化技术和管理的运营团队,从而实现煤炭洗选加工的现代化。

2.1 技术改造

2.1.1 筛网改进

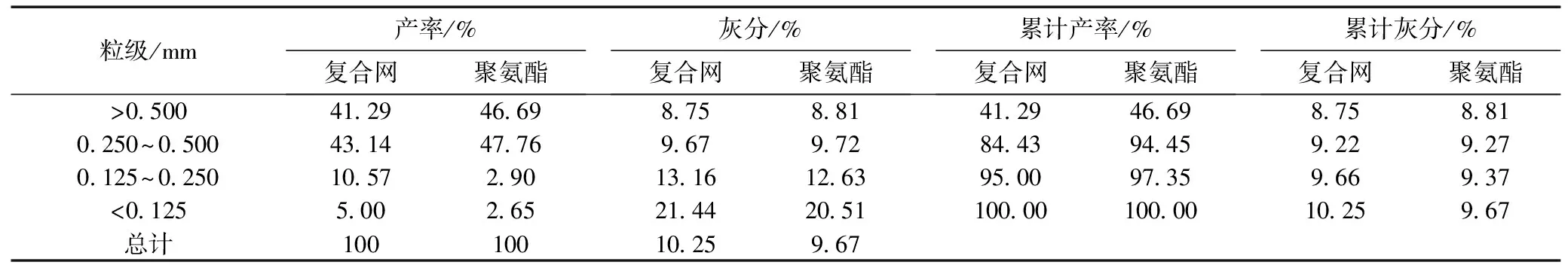

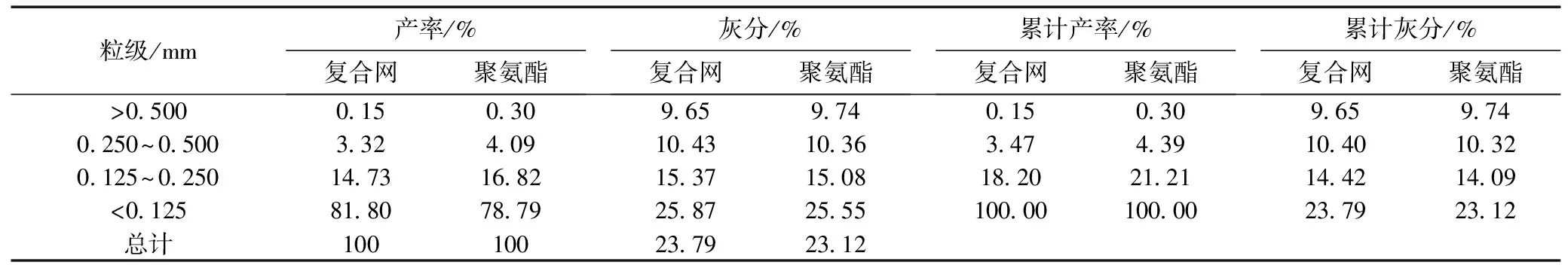

针对浮选跑粗问题,前期该厂洗选细粒级物料选用2台弧形筛,后期改用两台型号为DZSN3036三质体高频脱泥筛[17],试验结果见表1、表2。

表1 筛上物对比结果

表2 筛下物对比结果

通过表1分析可知,复合筛网筛上物累计灰分为10.25%,聚氨酯筛网筛上物累计灰分为9.67%,复合筛网筛上物高于聚氨酯筛网,且复合筛网筛上物灰分大于10%,当销售精煤灰分10%时,显然复合网很难达到指标要求。通过数据观察小于0.250mm以下的物料可知,聚氨酯筛网产率仅为5.55%,而复合筛网达到15.57%,且该粒级聚氨酯与复合网加权灰分分别为16.54%、15.81%,表明聚氨酯筛网对高灰细泥部分透筛效果更显著。结合表1和表2分析可知,在其他变量因素相同的条件下,聚氨酯筛网筛分效率高于复合筛网。同时,大于0.250mm粒级物料累计产率仅为4.39%,为后续浮选减轻压力,降低跑粗现象的发生,由此表明经过技术改造升级以后,达到预期目的。

2.1.2 浮选改造

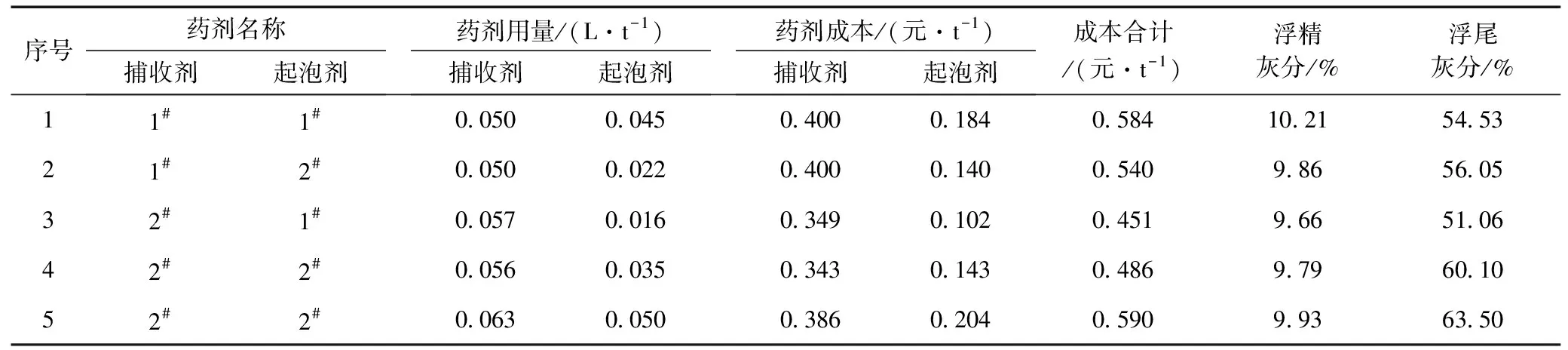

针对浮选药剂用量较大、成本高等问题,设计单因素试验,最终确定最优方案[18]。试验结果见表3。

表3 捕收剂与起泡剂用量试验结果

通过表3分析可知,捕收剂1#与起泡剂1#为亿成选煤厂自主运营所选用的药剂情况,而捕收剂2#与起泡剂2#为托管运营后选用药剂情况,为满足客户对精煤灰分小于10%,尾煤灰分大于60%的指标要求,结合经济成本,选择序号4的组合即可。通过药剂的调整,可较自主运营降低药剂成本0.098元/t,参照选煤厂2.40Mt/a的设计能力,可节约成本23.52万元/a。

2.1.3 调整跳汰机参数

亿成选煤厂采用跳汰+浮选工艺,而跳汰机主要由机体、风阀、排料装置、供水管等部分组成[19],相关结构如图1所示,该厂原有的选煤技术员在原煤洗选加工过程中,未能准确调节跳汰机参数。而托管运营以后,专业的技术团队通过精准调节,实现轻、重产物的分离,使得矸石含精率小于1%,中煤含精率小于5%,回收率提高3%左右,参照选煤厂2.40Mt/a,可回收原煤7.2万t/a。

2.1.4 脱水设备改进

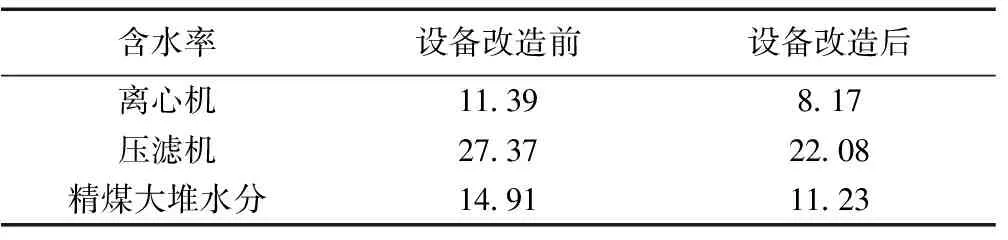

针对亿成选煤厂精煤水分较高问题,该厂块煤采用离心脱水机进行脱水,浮选精煤采用板框压滤机进行脱水,但脱水效果一般,需要进行改造升级,改造前后结果见表4。

根据现有原煤的煤质特性,一台离心机难以满足工作要求,托管运营后,通过改造升级,增加一台离心机,脱水效果显著。由表4试验数据可知,离心机脱水后精煤水分从11.39%将至8.17%;板框压滤机通过调整吹风压榨时间,将压滤后的精煤水分从27.37%将至22.08%,结合出厂精煤水分指标可知,精煤水分从14.91%将至11.23%,水分降低了3.68%,从而极大的改善了运输成本。

表4 脱水设备改造前后试验结果 %

综上技术改造以后,筛上物灰分由10.25%降至9.67%,减轻了浮选压力,降低跑粗现象的发生;矸石含精率由大于5%降至小于1%,中煤含精率由大于8%降至小于5%,回收率提高了3%左右,参照选煤厂设计能力2.40Mt/a,可增收原煤7.2万t/a,精煤水分降低了3.68%,改善了运输成本。验证了亿成选煤厂托管运营的可行性。

2.2 管理结构改进

2.2.1 改进选煤厂人员结构配置

针对亿成选煤厂人员结构不合理的问题,托管运营团队优化人员配置,设置厂长1人,安环、机电、生产厂长各1人,运用“能上能下”的用人机制,调动员工积极性,这种灵活的用工模式,不仅吸引了大量优秀技术人员及年轻人员加入该选煤厂,而且选煤厂可以选择具有责任心更强、更加有能力、素质更高的员工,这也使得选煤厂即可以降低生产事故与安全隐患,又可以提高生产能力,同时达到减员增效的目的[20,21],为选煤厂的可持续发展提供保障。

2.2.2 提高技术水平与管理能力

托管运营团队依托托管运营公司的技术优势与相关管理经验,以及母公司同时运营多个选煤厂的基本条件,可以快速处理亿成选煤厂的相关技术问题。技术人员可以根据实际情况调整驻厂时间,为选煤厂解决生产技术问题。同时,新入职的年轻员工通过入职培训、实习,快速积累经验,提高自身的业务水平。

与此同时,托管运营后,将亿成选煤厂所有设备依次进行编号,通过二维码将巡检过程中的设备温度、运转状态、故障率等相关信息记录在企业微信,通过大数据进行分析比对,从而降低设备的故障率。

2.2.3 完善物资采购制度

亿成选煤厂采购制度不完善,且存在采购设备备品备件与厂内设备实际情况不符的现象,不仅影响了设备运转的连续性,而且还造成了一定的资金浪费。该厂托管运营后,完善采购制度,根据选煤厂设备实际情况按需采购,并通过U8库管软件实时监测,与其他运营项目联合监管,综合调配,不仅节省了选煤厂运转资金,而且极大的提高了该厂的运转效率。

综上所述,通过该厂实施托管运营模式后,改进了人员结构配置,提高了员工技术水平与管理能力,完善了物资采购制度,原煤小时入洗量最高达到400t/h左右,较自主运营时的270t/h提高了近130t/h,设备维修保养时间也从2.5h/d降至0.5h/d,基本上实现了连续化生产。

3 结 论

1)筛上物灰分由10.25%降至9.67%,同时减轻了后续浮选压力,降低跑粗现象的发生;矸石含精率由>5%降至1%附近,中煤含精率由>8%降至5%附近,回收率提高了3%左右,参照选煤厂设计能力2.40Mt/a,可增收原煤约7.2万t/a,精煤水分降低了3.68%,改善了运输成本。

2)通过该厂实施托管运营模式后,改进了人员结构配置,提高了员工技术水平与管理能力,完善了物资采购制度,原煤小时入洗量最高达到400t/h左右,较自主运营时的270t/h提高了近130t/h,设备维修保养时间也从2.5h/d降至0.5h/d,为生产连续奠定基础。

3)通过技术及管理方面的改进,基本实现了亿成选煤厂现代化生产,从而验证了亿成选煤厂托管运营模式的可行性。