基于细菌纤维素的高强生物质长丝纤维的制备与表征

2022-10-19吴焕岭孙万超谢周良赵言收康正芳

吴焕岭, 郭 庆, 赵 杰, 孙万超, 谢周良, 赵言收, 康正芳

(1.盐城工学院 纺织服装学院,江苏 盐城 224051; 2.徐州医科大学 医学影像学院,江苏 徐州 221000;3.盐城市权航科技有限公司,江苏 盐城 224056)

纤维材料几乎涉及生活中的各个领域,起到不可或缺的作用,比如在医用材料领域常将纤维制备成敷料、绷带[1]或编织成手术缝合线[2]等。细菌纤维素(Bacterial cellulose,BC)由微生物生成,其分子链在合成过程中具有独特的自组装机制,能够形成天然3D纳米纤维交织结构[3]。并且,它没有半纤维素、果胶和灰分等伴生物,具有高结晶度、高机械强度和良好的生物相容性等特性[4],是一种可持续利用的生物质资源。以细菌纤维素为基材的研究颇多,大多仅聚焦于对其原生膜材料的改性研究[5-6]。鉴于细菌纤维素良好的环境和生物相容性,可结合材料加工和纺织技术进一步拓展细菌纤维素在生物医用材料领域的应用。

为了获得一种兼具高机械性能和优良生物相容性的长丝纤维材料,本研究采用细菌纤维素的改性技术和成型方法,先将细菌纤维素溶解成匀质纺丝液,再借助纺丝技术再生制备出具有高机械强力性能的再生细菌纤维素(Regenerated bacterial cellulose,RBC)长丝纤维。这一加工过程的关键步骤在于使其得到一定程度的溶解和降解。由于纤维素材料的熔点温度高于其降解温度,不适合采用熔融纺丝工艺[7-8]进行纤维制备,而湿法纺丝较好地解决了这一难题,也是本研究中实现纤维成型的关键方法。在湿法纺丝工艺中,成型纤维的强力性能受很多因素的影响,如相对分子质量、溶剂和纺丝工艺参数等。然而,由于细菌纤维素结晶区内强烈的分子内和分子间氢键的作用,使其具有高聚合度和高结晶度的特征,导致较难溶解,可选用的溶剂较少,如N-甲基吗啉-N-氧化物(NMMO)、离子液体[9]、DMAc/LiCl体系[10]、NaOH/urea solution[11]和氯化锌[12]等,这一特征限制了细菌纤维素的进一步应用。另外,在细菌纤维素的溶解过程中不可避免地破坏纤维素原纤结构,导致大分子链发生不同程度的断裂和降解。因此,不同溶剂、不同的溶解时间对再生纤维的机械性能会产生重要的影响。探究细菌纤维素的溶解程度与再生纤维性能之间的关系成为有待研究的重要方向之一。本研究鉴于细菌纤维素的结构特征,基于“材料再生”原理,旨在探究BC的最佳溶解条件以实现高机械强度性能的再生细菌纤维素长丝纤维的构建。

1 实 验

1.1 材料与仪器

细菌纤维素(桂林奇宏科技有限公司),二甲基乙酰胺、氯化锂、乙二胺、甲醇均为分析纯(上海麦克林生化科技股份有限公司),MTT(上海阿拉丁生化科技股份有限公司)。

湿法纺丝机(东华大学),D2015W型搅拌仪(上海梅颖浦仪器仪表制造有限公司),FD-1D-50型冷冻干燥机(北京博医康仪器有限公司),BX-51型光学显微镜(奥林巴斯有限公司),NEXUS-670红外光谱测试仪(美国尼高力公司),SHZ-82A型气浴恒温强力测试仪(金坛市精达仪器制造厂),ARES-RFS流变性能测试仪(美国TA仪器公司);JSM-5600LV型扫描电镜(日本日立公司),XQ-2型纤维强力仪(上海利浦应用科学技术研究所),Multiskan酶标仪(美国Thermo Scientific)。

1.2 再生细菌纤维素长丝纤维的制备

首先进行细菌纤维素活化,然后进行细菌纤维素的溶解,充分溶解成为纺丝液后进行纤维的纺丝制备。将5.0 g细菌纤维素加至50 mL、质量分数为10%的乙二胺中进行活化处理,室温下浸渍60 min;蒸馏水洗涤后再用甲醇浸泡2次,每次30 min,冻干机冻干备用;称量2.0 g活化细菌纤维素加入250 mL圆底烧瓶中,配制LiCl含量为7%~8%的二甲基乙酰胺/氯化锂(DMAc/LiCl)混合溶剂体系100 mL加入同一圆底烧瓶中;搅拌溶解8~16 h,随即采用小型湿法纺丝机纺丝。

1.3 测试与表征方法

1.3.1 纺丝液的状态及纤维形貌观察

用光学显微镜观察纺丝液的溶解状态。将50 μL溶解不同时间的纺丝液用DMAc迅速稀释10倍后,滴至载玻片上,在显微镜下观察。

真空状态下,将待测样品表面进行喷金处理。用扫描电子显微镜(Scanning electron microscope,SEM)观察纤维表面形貌。

1.3.2 纺丝液流变性能研究

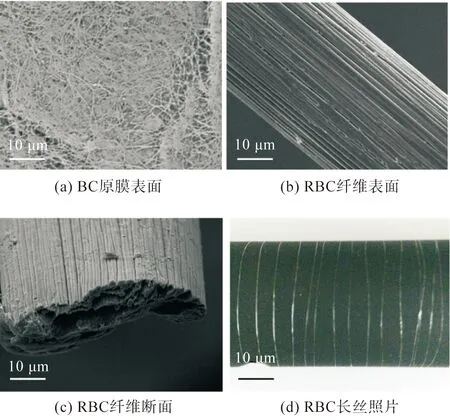

纺丝液的流变性能使用旋转流变仪进行测试。铜板直径为50 mm,测试温度为25 ℃。利用非牛顿指数(n)衡量流体偏离牛顿流体程度,从而评价纺丝液的流变性能。计算公式如下:

(1)

1.3.3 细菌纤维素再生前后化学性质分析

分别取约200 mg再生前后的干燥细菌纤维素,用红外光谱仪对其进行傅里叶变换衰减全反射红外光谱(ATR-FTIR)测试,波数扫描4 000~500 cm-1。

1.3.4 线密度及机械性能测试

RBC长丝纤维的机械性能:纤维线密度采用中段称重法,参照GB/T 6100—2007《棉纤维线密度试验方法 中段称重法》进行测试;然后采用XQ-2型电子式单纤维强力仪,按照国标GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》对纤维进行机械强力性能进行测试,n=20。测试条件为夹距20 mm,拉伸速度50 mm/min,环境相对湿度65%,温度20 ℃。

1.3.5 细胞黏附增殖性能研究

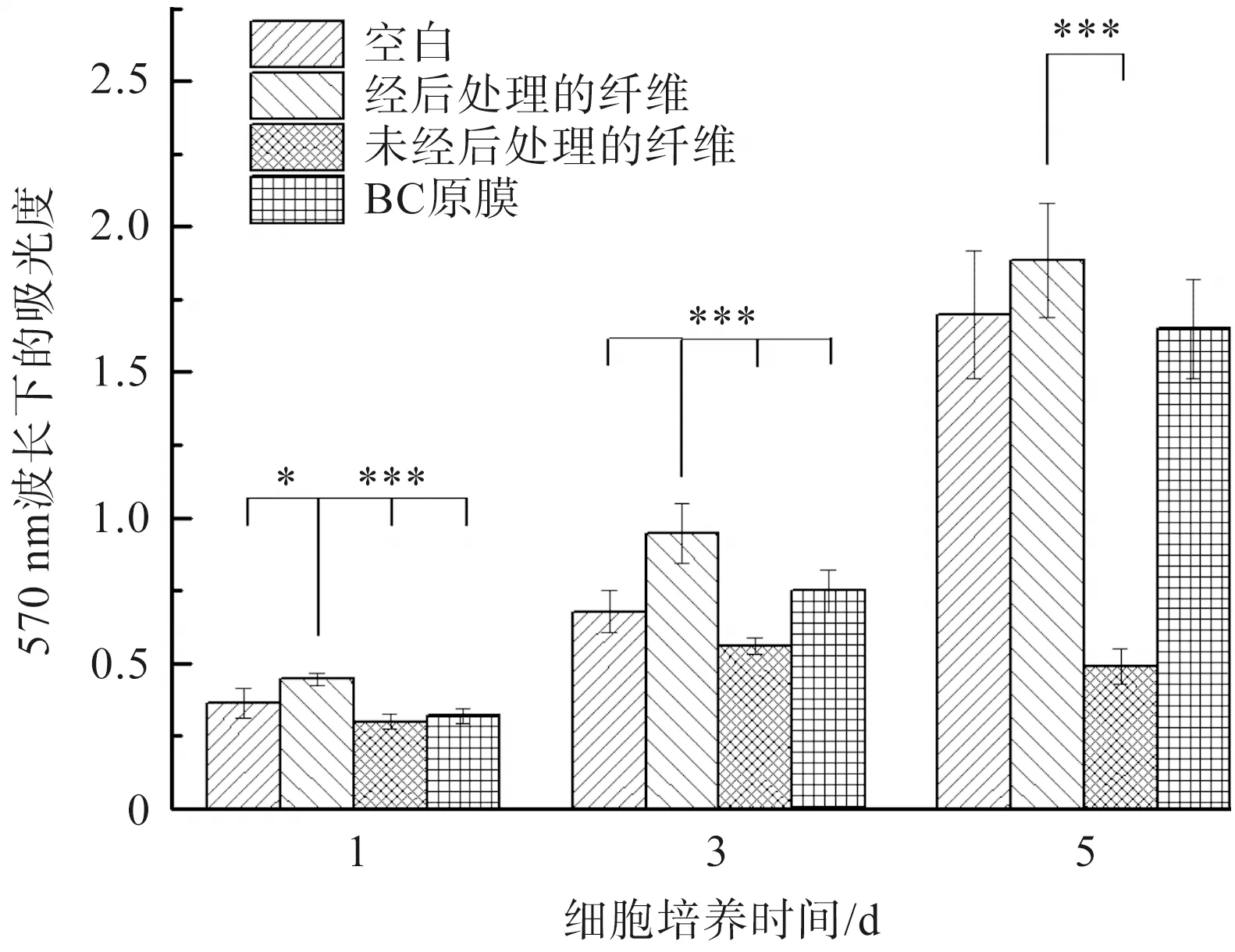

采用MTT法对实验材料进行细胞黏附增殖分析[13]。选用L929小鼠成纤维细胞作为细胞模型。三组测试样品分别为未进行后处理的湿纺RBC纤维,经过后处理的RBC湿纺纤维(后处理是指深度水洗与延长真空烘干时长,具体为60~70 ℃浸渍水洗3次,5 min/次,随后取出并置于真空干燥箱中30 ℃真空干燥72 h),以及原细菌纤维素。首先,试样分别黏附在细胞爬片上,并以未黏附试样的细胞爬片作为对照组。再将样品分别放入24孔板中,每个样品设置3份平行,用紫外光照射12 h进行灭菌。之后将含有L929小鼠成纤维细胞的完全培养基(DMEM,其中包含10%的胎牛血清(FBS)和100 U/mL的双抗)400 μL加入到24孔板中(每孔1×104个细胞),并放入培养箱中培养。待培养1、3、5 d后,取出孔板,移除培养液,随即在每个孔板中分别加入40 μL MTT和360 μL DMEM,继续于培养箱避光培养4 h。然后吸出孔板中的培养液,再加入400 μL的二甲基亚砜(DMSO)避光震荡15 min,使蓝色沉淀物甲瓒充分溶解。取出24孔板,取200 μL于96孔板中,用酶标仪测定各孔在570 nm波长下的吸光度,以此反应细胞在纤维材料上的黏附增殖性能。通过ANOVA方法进行统计学差异分析。“*”表示P<0.05,认为样品之间存在统计学上的差异;“** ”表示P<0.01,为有显著统计学差异;“*** ”表示P<0.001,为有极其显著的统计学差异。

2 结果与分析

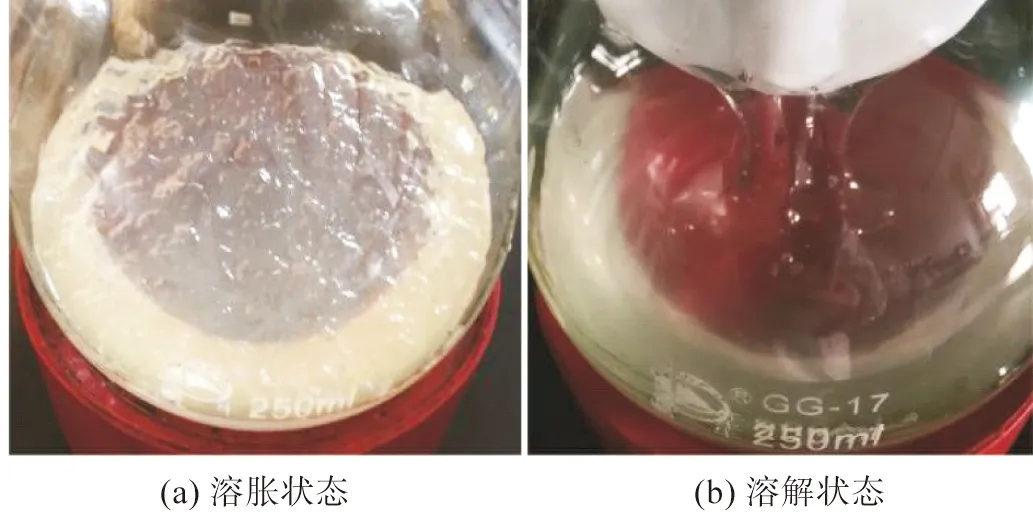

2.1 溶解时间与溶解状态

采用DMAc/LiCl溶剂对细菌纤维素进行溶解,溶解状态如图1和图2所示。纤维素的溶解机理主要是基于纤维素分子链间和链内的氢键被溶剂破坏,氢键的破裂和重建对纤维素的溶解度、吸湿性及反应性等性质均会产生影响。纤维素的溶胀与溶解过程相伴发生,溶解过程不可避免地发生大分子链的断裂和降解,从而影响再生纤维材料的机械性能。由图1能够明显看到细菌纤维素从溶胀到溶解的转变过程,当溶解到一定程度后借助光学显微镜进行观察,得到图2所示图像。

图1 BC溶解过程中的不同状态Fig.1 Different states of BC during dissolution

图2 溶解不同时间后的BC/DMAc/LiCl纺丝液的光学显微镜成像Fig.2 Optical micrographs of BC/DMAc/LiCl spinning solution after dissolution for different times

由图1可见,从溶胀到溶解的转变过程中,细菌纤维素从凝胶块转变成均匀的溶液。溶解机理为:首先Li+在羰基和DMAc的氮原子之间发生络合,游离出具有碱性的Cl-再与纤维素上的羟基结合,以降低纤维素分子上的氢键作用,同时破坏纤维素晶格中的氢键网络,使(DMAcLi)+离子对纤维素分子起溶剂化作用,导致纤维素分子链分离而溶解[14-15]。由图2可见,溶解6 h后,细菌纤维素的骨架结构仍清晰可见,说明溶解6 h后仍有较多未溶解的细菌纤维素。溶解10 h后,细菌纤维素的骨架结构明显减少,将溶解时间进一步延长至14 h后发现,BC已经完全溶解。为了避免因分子尺寸过小肉眼和光学显微镜无法观察,但仍存在细菌纤维素大分子聚集体未完全被溶解成单分子状态的情况,需要结合性能的测试结果间接反映其溶解情况。由溶解时间与溶解状态的关系可知,细菌纤维素溶解过程的开始阶段主要以溶胀为主,而后溶解加速[16],10 h后仍可观察有微量未溶物,14 h后在光学显微镜下观察已经成为比较匀质的溶液。可以初步推测细菌纤维素被完全溶解的时间在10~16 h,继而通过测试该时间范围内制备纤维的机械性能来确定最佳溶解时间。

2.2 再生细菌纤维素纤维机械性能分析

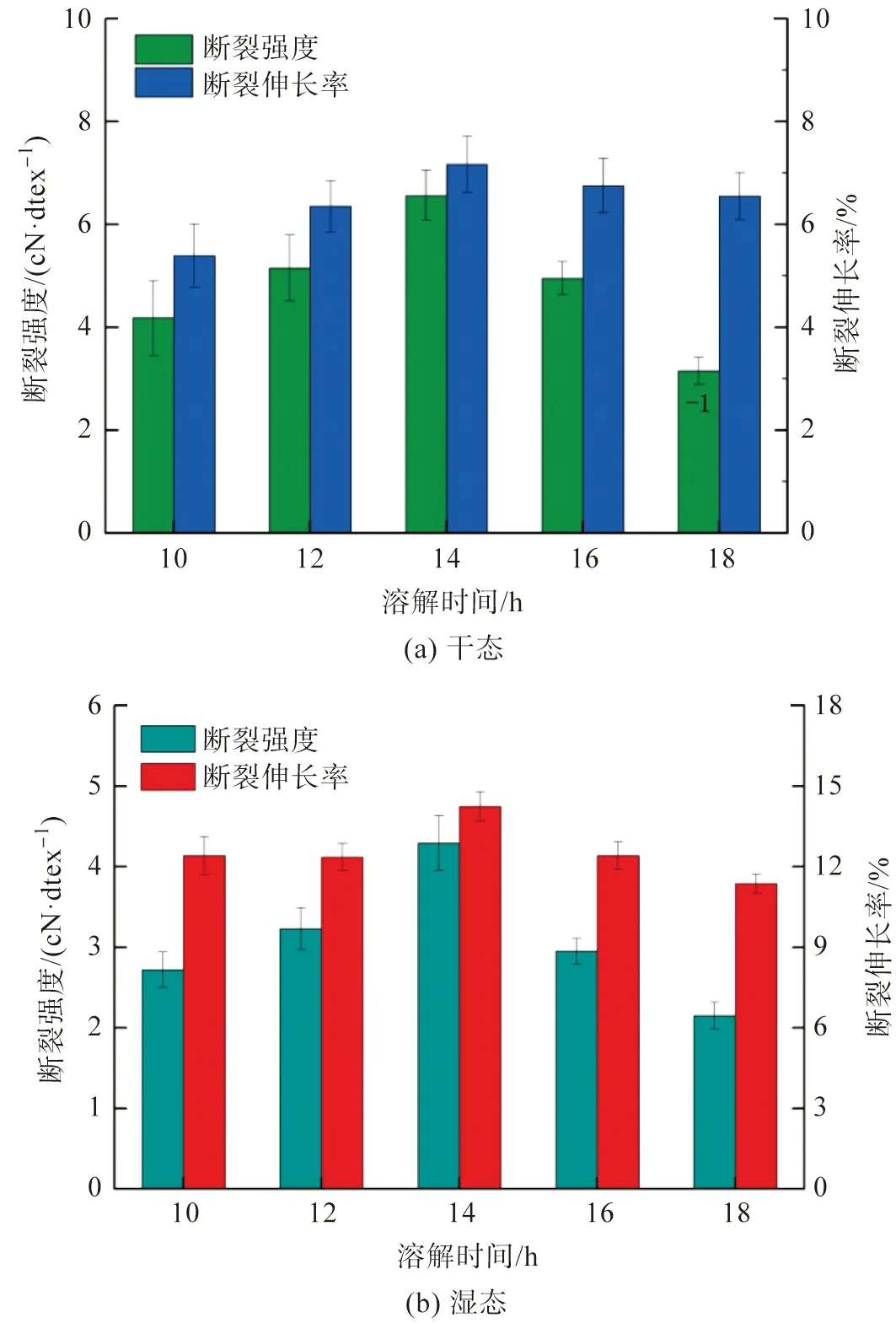

对BC纺丝液进行湿法纺丝,纤维的成型过程伴随着相分离与相平衡行为而进行。细菌纤维素经过溶剂溶解后形成高聚物和溶剂的二元体系,喷丝挤压出来的丝态凝胶通入凝固浴后,纺丝液中的溶剂不断扩散溶出,凝固剂不断扩散进入到丝态凝胶中使其逐渐转化为固态纤维。凝胶态丝条施以牵伸作用力,使各向异性的液态大分子受到轴向取向作用进而快速形成规整结构和结晶结构。单分子纤维素的排列在牵伸下从无序转化成有序,从无定型转化为晶型,对长丝纤维机械强力性能的提高具有至关重要的作用。基于细菌纤维素的溶解时间和溶解状态,进一步通过测试该时间范围内制备纤维的机械性能来确定最佳溶解时间,然后使用拉伸断裂伸长率来评价再生细菌纤维素长丝纤维的机械强力性能。在图1和图2溶解状态测试结果的基础上,进一步将分别溶解不同时间后(10、12、14、16、18 h)的纺丝液在相同的纺丝条件下进行湿法纺丝,得到一系列RBC长丝,对其进行强力性能测试,得到结果如图3所示。

图3 RBC长丝的机械强力性能Fig.3 Mechanical parameters of the RBC filaments

由图3可知,处于干态和湿凝胶态的纤维长丝的强力性能均表现出先上升再下降的趋势,即断裂强度和延伸性在溶解14 h达到最高值,超过14h后发生下降。溶解时间为14 h时,干态纤维的断裂强度和延伸性分别为6.50 cN/dtex和7.12%,湿凝胶态纤维的断裂强度和延伸性分别为4.3 cN/dtex和14.3%。据文献报道,李晓俊等[9]以1-乙基-3-甲基咪唑醋酸盐为溶剂制备的再生纤维素纤维的断裂强度为1.32~1.95 cN/dtex,卢新坤等[15]以离子液体(氯化1-甲基-3-正丁基咪唑,BMIMCl)为溶剂制备得到RBC纤维的断裂强度为0.54~1.36 cN/dtex,Lu等[12]以氯化锌为溶剂制备得到RBC纤维的断裂强度为0.66~0.83 cN/dtex,本课题组前期研究中的RBC纤维的断裂强度约为2.50 cN/dtex[17]。由此可见,工艺改进后所制备的RBC长丝纤维具有较高的机械性能。但在14 h后,纤维的机械性能又发生了明显的下降,同时发现每个样品所测的20个数值与其平均值的标准偏差大大降低,说明随着溶解时间的延长,纤维的强力均匀性更好,也间接反映出BC溶解更加充分。由此,RBC纤维的断裂强力性能与BC的溶解时间存在一定关系。断裂强度测试结果表明,BC溶解14 h所制备的纤维能够达到最佳的机械性能。由此可推测,BC在溶解14 h时,其超精细纳米原纤结构可能并没有被溶剂完全瓦解,仍存在少量大分子聚集体,从而达到了BC溶解程度和再生纤维机械强力性能的最佳平衡点。

2.3 纺丝液的流变性能研究

图4 纺丝液的流变性能Fig.4 Rheological behavior of spinning solution

2.4 细菌纤维素纤维再生前后的形貌变化

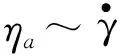

对原生BC和再生BC的形貌进行观察,结果如图5所示。本研究中的RBC是基于双扩散理论,利用湿法纺丝技术进行制备。经过细菌纤维素溶解、喷丝、凝固浴凝固、纤维牵伸成型等主要步骤,使细菌纤维素从3D纳米原纤膜的形态再生转化为微米级单丝纤维形态。通过调控细菌纤维素的溶解程度、凝固时间和牵伸速率使RBC纤维获得了一种特有的沟槽状表面结构。原生BC和RBC长丝纤维的表面形貌结构分别如图5(a)(b)所示。由图5(a)能够看到原生BC膜特有的三维网状纳米纤维膜结构。再生后的RBC纤维形貌规整,直径约为50 μm,有均匀的沟槽结构,由图5(b)可见沟槽结构仅出现在表层。该结构比光滑表面具有更高的比表面积,从而能够赋予纤维更强的吸附性、黏附性等潜在的性能。由图5(c)可见,RBC纤维的断面呈椭圆结构。通过图5(d)可见,长丝纤维呈白色,并产生较好光泽,再生的同时也失去了BC原有的3D纳米原纤结构。

图5 不同状态下的纤维形貌表征Fig.5 Morphology images of the fibers in different states

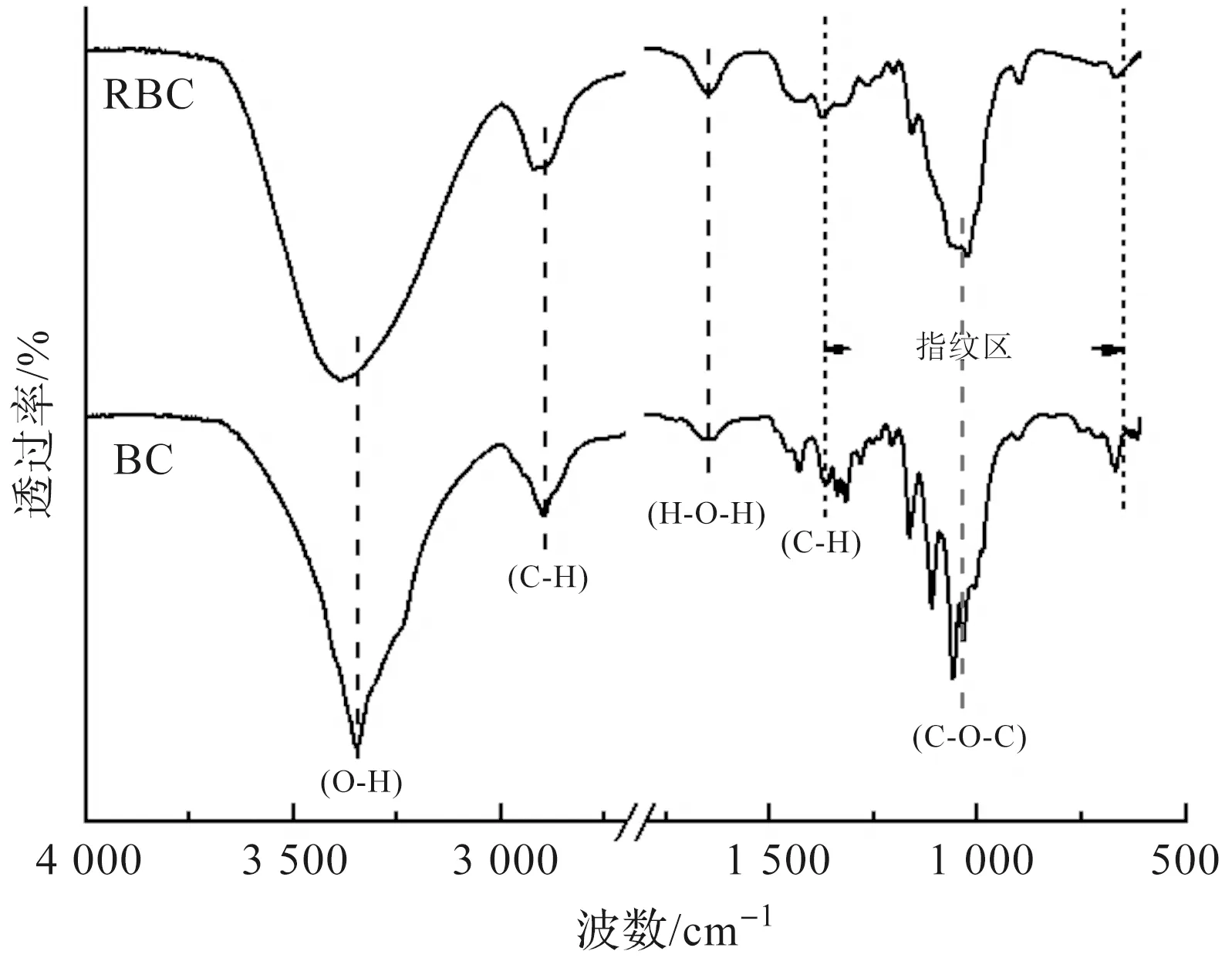

2.5 ATR-FTIR分析

对再生前后BC分别进行了傅里叶变换衰减全反射红外光谱测试,结果如图6所示。由图6可知,细菌纤维素与再生纤维的结构具有相同的典型特征峰,分别在3 385 cm-1有羟基O—H伸缩振动(由纤维素中—CH2—OH和—CH—OH结构引起),2 850 cm-1对应的是脂肪族饱和烷基C—H基团,1 059 cm-1代表C—O—C伸缩振动(由吡喃糖环引起)[12]。二者峰结构在1 350~650 cm-1内的指纹区稍有区别,主要由纤维素晶型变化或特征峰的吸收强度变化引起,并不代表主要化学基团发生了较大变化。由上述分析可知,在细菌纤维素再生前后未发生明显的化学结构变化,这与其他研究者[19]的研究结果一致。

图6 FTIR测试谱图Fig.6 FTIR spectra

2.6 细胞相容性评价

本研究对RBC纤维的细胞相容性测试结果如图7所示。利用MTT法检测活细胞线粒体中琥珀酸脱氢酶的活力,其总活性与细胞数呈正相关,可间接反映细胞在共培养材料上的黏附增殖能力及细胞毒性。由图7可知,在细胞培养1、3、5 d后,L929细胞在不同材料上(空白、经过深度水洗与延长真空烘干时长后处理的RBC纤维、未经后处理的RBC纤维、原BC膜)的黏附增殖情况虽有较大差别,但整体呈上升趋势。除了没有经过后处理的纤维样品之外,随着培养时间的增加,细胞在各个材料上都显示出较好的增殖情况。未经过后处理的RBC纤维,所测得的吸光度值在第3天时先上升,到第5天又发生了下降,显示出较低的增殖结果,推测与其存在大量溶剂残留会导致细胞凋亡有关,更说明除去残留溶剂的必要性。另外,由图7可知,经过后处理的RBC纤维比原BC膜及空白对照组(细胞培养载玻片)的吸光度值更高。分析认为是该纤维具有较高的比表面积,有助于细胞黏附增殖[20],从而说明其具备良好的细胞相容性。

图7 L929细胞在不同材料上的黏附增殖性能Fig.7 Adhesion and proliferation properties of the L929 cells on different materials

3 结 论

基于“材料再生”原理,本研究利用湿法纺丝技术成功制备具有高机械强力性能和良好生物相容性的再生细菌纤维素长丝纤维。研究发现,纤维拉伸断裂强力性能与细菌纤维素的溶解程度密切相关。采用DMAc/LiCl混合溶剂对BC溶解14 h所制备再生纤维具有最佳的断裂强度和断裂伸长率。BC再生前后没有发生明显的化学结构变化,主要是物理形貌的改变。BC在再生过程中失去了原有的3D纳米原纤结构,得到的RBC长丝纤维形貌规整,直径约为50 μm,沟槽结构分布均匀。并且,经过后处理的再生纤维显示出良好的细胞相容性,具有高性能医用纤维材料的应用前景。

《丝绸》官网下载

中国知网下载