基于JOINTAIR 798Q型空气捻接器的粘胶纱捻接工艺优化

2022-08-18朱起宏孙振华田瑞芳

朱起宏,孙振华,田瑞芳

(青岛宏大纺织机械有限责任公司,山东 青岛 266101)

0 引言

粘胶纤维原纤间结合力较小,弹性较差且有脆性,使其络筒时的捻接难度大,捻接后的纱线强力较低且有“小尾巴”,尤其是细号粘胶纱线的络筒捻接切疵和重复捻接数明显增多[1]。为此,笔者以集聚赛络纺9.7 tex粘胶纱为研究对象,利用正交实验法对其退捻时间、搭接长度、加捻时间和捻接气压4个因素进行初步分析。在此基础上进行单因子试验,得到最佳的捻接工艺参数,以提高VCRO-E型自动络筒机对细号粘胶纱的捻接质量和效率。

1 实验方法与过程

JOINTAIR 798Q型空气捻接器的退捻管设置为Z22,捻接腔设置为60Z2,腔盖设置为C3。其退捻时间档位为1~10,因纺9.7 tex粘胶纱不宜采用过长的退捻时间,以免过度退捻导致捻接强力不足,因此退捻时间水平选择为1档,3档和5档;搭接长度与纤维长度相关,而粘胶纤维长度一般为35 mm~38 mm,因此搭接长度水平选择为8档,10档和12档;细号粘胶纱加捻时间长会形成细节影响纱线强力,因此加捻时间水平选择为1档,3档和5档;捻接气压一般从0.40 MPa开始进行调节,最高不超过0.70 MPa。据此设计出四因素三水平的正交实验表,见表1。

温湿度是影响络筒机捻接器捻接效果的关键外界因素,相关文献表明,当温度为23 ℃~25 ℃,相对湿度为60%~65%时,细纱的捻接效果较好[2]。利用YG063T型全自动单纱强力仪,在标准条件下(温度为25 ℃,相对湿度为65%),以5 cN的预加张力和50 mm/min的拉伸速度对各试样分别进行50次拉伸,取其均值为各样品的强力值,计算其强力变异系数,即强力CV值。

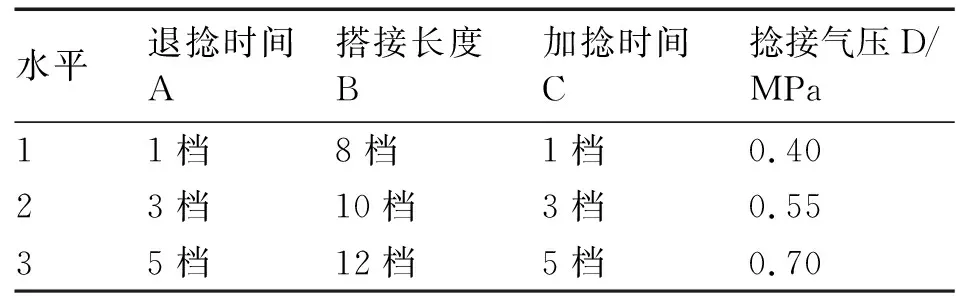

表1 四因素三水平捻接工艺正交实验表

2 实验结果与讨论

2.1 正交实验结果分析

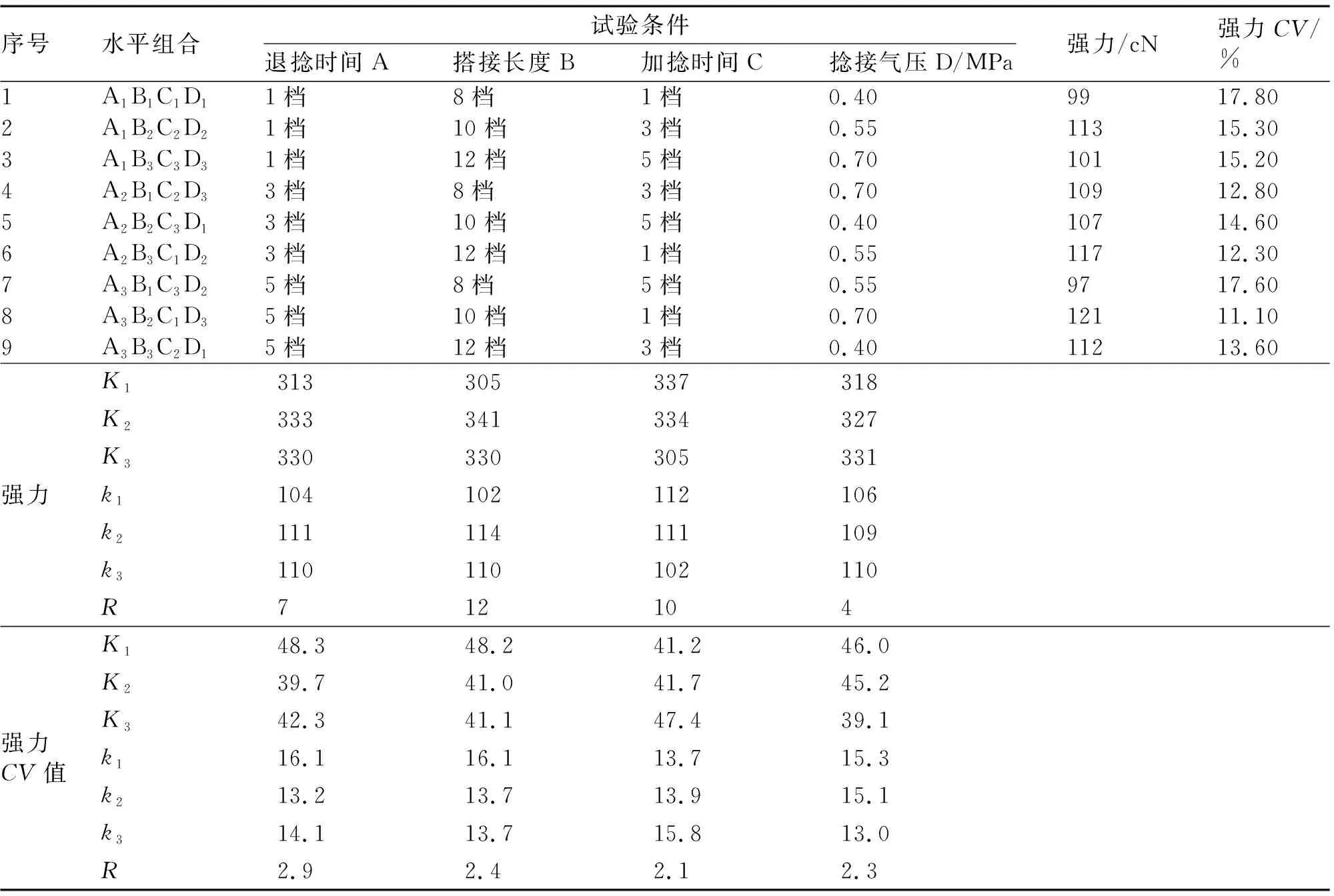

正交实验结果与计算表见表2。

表2 正交实验结果与计算表

从表2中的强力指标可以看出,退捻时间、搭接长度、加捻时间和捻接气压的最大k值分别为111,114,112和110,k值越大强力越高。因此,在正交试验中,退捻时间为3档、搭接长度为10档、加捻时间为1档、捻接气压为0.70 MPa,是最佳工艺条件(按强力)。根据指标R(强力)看,极差越大表明该因素对强力的影响越大,那么各因素对强力的影响顺序为搭接长度>加捻时间>退捻时间>捻接气压,即搭接长度对纱线强力影响最大,捻接气压对强力影响最小。

根据表2中强力CV值可以看出,退捻时间、搭接长度、加捻时间和捻接气压的最小k值分别为13.2,13.7,13.7和13.0,k值越小强力CV值越低。因此,在正交实验中,退捻时间为3档、搭接长度为10档或12档、加捻时间为1档、捻接气压为0.70 MPa,是最佳工艺条件(按强力CV值)。根据指标R(强力CV值)看出,2.9>2.4>2.3>2.1,极差大表明该因素对强力CV值影响大,因此各因素对强力CV值的影响顺序为退捻时间>搭接长度>捻接气压>加捻时间。

为进一步分析各因素对纱线强力及强力CV值的影响,对退捻时间、搭接长度、加捻时间和捻接气压进行更小梯度的单因子试验。

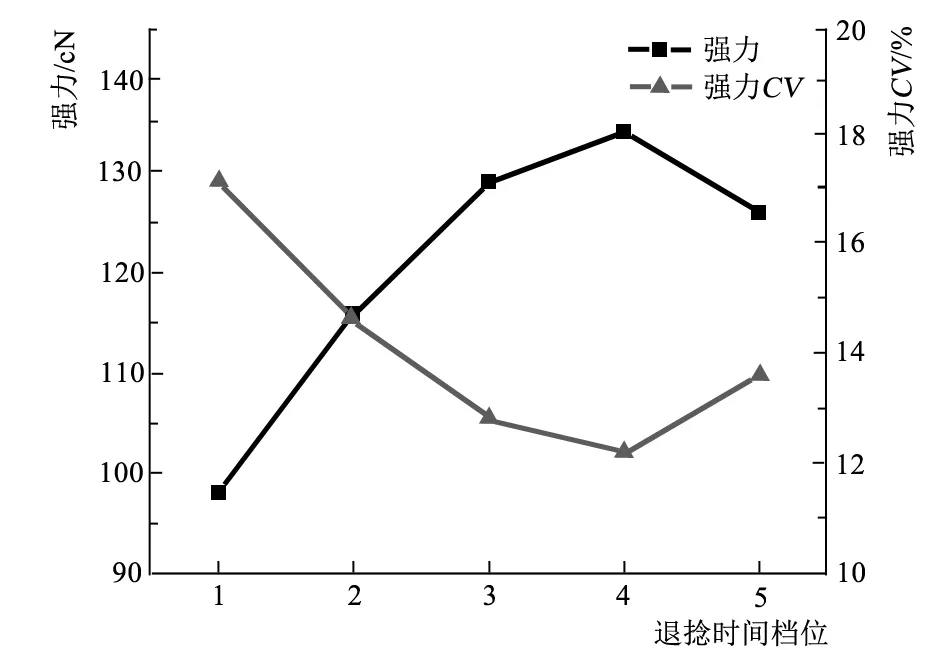

2.2 退捻时间对捻接强力的影响

纱线退捻是捻接的前提,最理想的退捻外观为“马尾状”,且纤维均匀、蓬松、分散,保证加捻时纤维能充分纠缠捻接。纱线强力和强力CV值随退捻时间的变化规律见图1。

图1 纱线强力和强力CV值随退捻时间的变化规律

从图1看出,随着退捻时间的增加,纱线强力先升高后降低,强力CV值先降低后升高。因此,退捻时间为4档时,纱线强力最高为134 cN,强力CV值最低为12.20%。短退捻时间的纱线退捻不到位、纤维未完全分散退开,呈现一小绺或几小绺的状态,导致加捻时纤维纠缠不充分、接头易滑脱,细纱强力低且强力CV值较高;当退捻时间超过4档后,过长的退捻时间会吹走更多的纤维,使退捻区横截面的纤维根数骤减,捻接处易出现细节造成强力损失过大,还会破坏纤维结构,导致纱线强力降低[3]。

2.3 搭接长度对捻接强力的影响

搭接长度主要取决于纱线纤维的长度,按照经验,棉型化纤(纤维长度为35 mm~38 mm)的搭接长度一般选择在9档附近。纱线强力和强力CV值随搭接长度的变化规律见图2。

图2 纱线强力和强力CV值随搭接长度的变化规律

从图2可以看出,纱线强力随搭接长度的增加先上升后下降,强力CV值先下降后上升。因此,搭接长度为9档时,纱线强力最高为127 cN,强力CV值最低为12.50%。较短的搭接区导致纤维间抱合长度不够,相同横截面积上纤维间的摩擦力变小,纱线易形成细节导致强力降低;过长的搭接区易在打结处出现“小尾巴”,既影响纱线外观、增加电清的捻接切疵,“小尾巴”处在退绕时也易被拉断[4]。

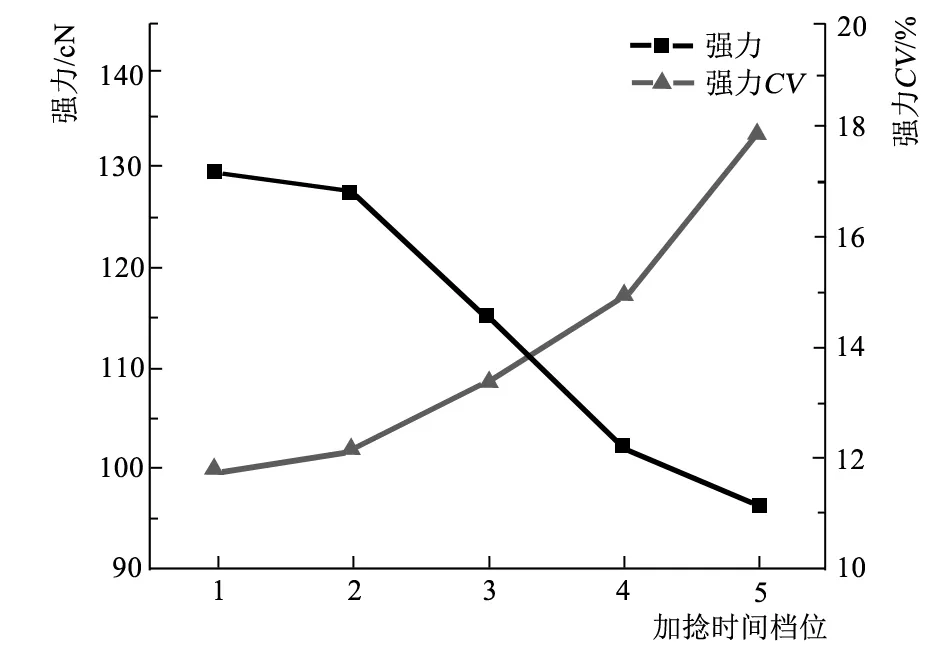

2.4 加捻时间对捻接强力的影响

加捻是空气捻接器动作的最后一步,即利用气流对一定长度的退捻纱线进行打结。纱线强力和强力CV值随加捻时间的变化规律见图3。

图3 纱线强力和强力CV值随加捻时间的变化规律

从图3中可以看出,随着加捻时间的增加,纱线强力持续下降,且强力CV值持续上升。因此,加捻时间为1档时,纱线强力为128 cN,强力CV值为11.70%。短加捻时间对纤维的作用效果弱,纤维间纠缠度低;粗号纱横截面的纤维根数多,加捻时间短则加捻效果差,而细号纱短时间加捻利于捻接成形,不易形成细节且纤维损伤更小;当加捻时间变长,退捻纤维受加捻力的作用时间更长,纤维缠结更充分但损伤也更严重,加之退捻时纤维形成的隐性断裂点,使单纤维强力遭受严重破坏,细号纱易形成细节,多种原因共同作用导致强力降低[5]。

2.5 捻接气压对捻接强力的影响

捻接气压控制退捻和加捻的作用力,随着气压的提高,细纱退捻和加捻的作用力变大。纱线强力和强力CV值随捻接气压的变化规律见图4。

图4 纱线强力和强力CV值随捻接气压的变化规律

从图4可以看出,随着捻接气压的提高,细纱强力先升高后降低,强力CV值先降低后升高。当捻接气压为0.55 MPa时,纱线强力为122 cN,强力CV值为12.10%。捻接气压增大,退捻和加捻过程中纤维受到的作用力增大,纱线的退捻和加捻效果变好,捻接后纱线的外观和强力都有向好的趋势;在某一临界点纱线的捻接效果最好,继续增大气压会造成纤维损伤、强力下降,还会过多地吹走纤维,造成捻接细节,纱线外观和强力出现恶化趋势[6-7]。

2.6 工艺优化前后对比

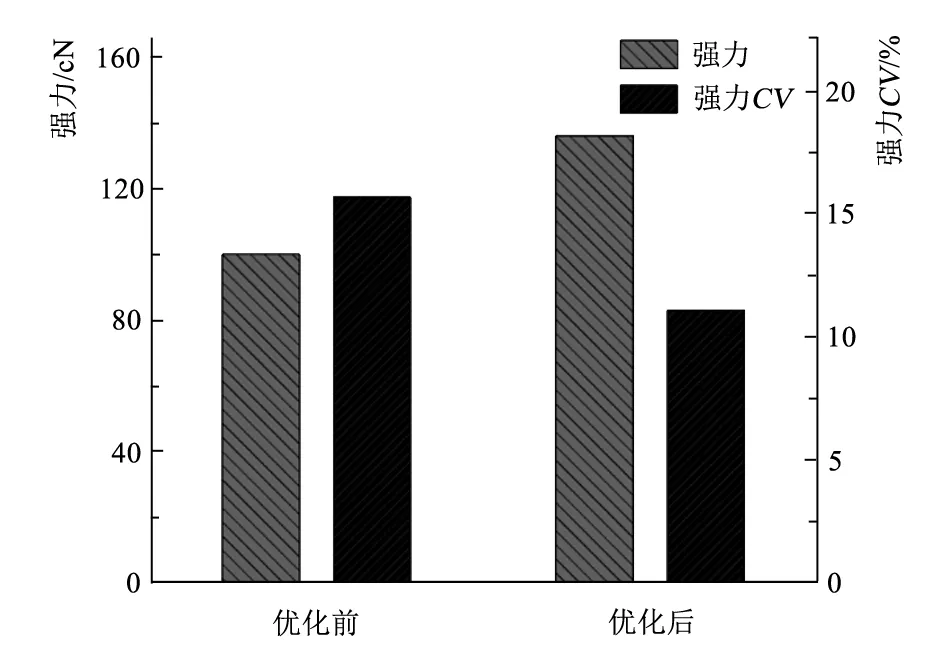

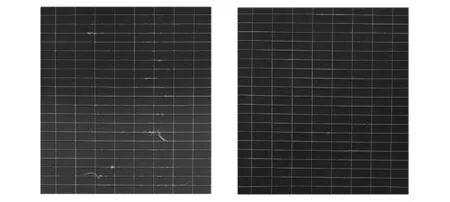

通过正交实验和单因子试验,以纱线强力及强力CV值为指标,得出最佳的捻接工艺参数:退捻时间为4档,搭接长度为9档,加捻时间为1档,捻接气压为0.55 MPa。优化参数前后纱线的捻接强力、强力CV值和外观质量对比,见图5和图6。

从图5看出,以试验得出的最佳工艺参数进行捻接,纱线强力达137 cN,强力CV值为11.20%,较优化前强力提高35.6%,强力CV值降低了4.6个百分点。从图6看出,优化工艺参数后,纱线捻接外观质量有明显改善,优化前接头处大概率会出现粗节和“小尾巴”,优化后接头外观均匀平滑。

3 结论

在温度为25 ℃、相对湿度为65%的条件下,以集聚赛络纺9.7 tex粘胶纱为研究对象,基于JOINTAIR 798Q型空气捻接器进行捻接工艺参数优化,得到最佳捻接工艺参数的退捻时间为4档、搭接长度为9档、加捻时间为1档、捻接气压为0.55 MPa。在此工艺参数下,纱线的捻接强力为137 cN,强力CV值为11.20%,较优化前有明显改善,为VCRO型自动络筒机络细号粘胶纱提供理论分析与实践参考。

图5 优化参数前后纱线的捻接强力、强力CV值对比

a) 优化前 b) 优化后图6 优化参数前后纱线外观质量对比