涂料建设项目有机废气治理工程设计方案与探讨

2022-10-19伍济昆广东环科院环境科技有限公司

文_伍济昆 广东环科院环境科技有限公司

1 概况

某涂料企业主要进行家具漆、乳胶漆、UV漆生产,现项目生产过程中使用苯乙烯量约为30t/a,丙烯酸量约为30t/a。油漆的生产流程为投料—分散—检验—包装,在油漆生产过程中的搅拌、包装等工序会排放一定的有机废气污染物,污染物的主要成份是颗粒物、VOCs。

2 设计参数确定

2.1 污染物种类及浓度

项目产品涉及原材料为滑石粉、醇酸树脂、聚胺酯树脂、乙酯、丁酯、二甲苯、丙酮、丁酮、乙酸乙酯。在生产过程中,会排放颗粒物及二甲苯、丙酮等有机废气,废气的温度为常温。由于原系统的颗粒物去除效果较佳,本次改造仍采用原有布袋除尘系统对颗粒物进行去除。参考类似行业的VOCs排放特点,VOCs的平均排放浓度约为200mg/m3。

2.2 废气系统设计

2.2.1 废气设计风量

本项目的废气主要来自于移动罐分散区、小桶包装区、下料区、研磨区和固定罐包装区。

(1)移动罐分散区

现有11台分散机,收集装置利用现有,不新增集气罩,新增收集管道。分散缸利用原有吸风软管,另外增加一台万向集气臂,万向臂规格Ф160mm,每个搅拌罐设计总废气收集量为1000m3/h,此区域总废气量为11000m3/h。

(2)小桶包装区(包装平台)

小桶包装区围闭尺寸为12.5m×7.5m×3.5m,设计抽风风量参考围闭区域换气次数为30次/h,则废气收集总量为9843.75m3/h(取10000m3/h)。

(3)下料区

下料区分为两部分,尺寸分别为5.6m×5.6m×4.5m、5.9m×5m×4.5m。由于该部分废气浓度较高,设计30次/h的换气次数,同时考虑顶部和底部抽风,两个操作间的换气风量分别为4233.6m3/h(取4300m3/h)、3982.5m3/h(取4000m3/h)。

(4)研磨区

现有一台研磨机,考虑到生产调整将新增两台,故按3台研磨机设计总风量1000m3/h。

(5)固定罐包装区

废气设计风量按设备满负荷的一半进行设计,每个储罐有两个废气点,每个储罐的废气量为1500m3/h,每个包装机的废气量为200m3/h,根据现场实际情况和满负荷一半设计分量,设计同时开启9台设备时的风量:15300m3/h。此外,该区域内还有3个30m3和2个16m3树脂储罐。储罐为全密封已设置废气收集管路。废气量为200m3/h,产生的有机废气总量为15500m3/h。

(6)检验车间及助剂间

检验车间为实验室,设计风量2000m3/h。助剂间为助剂暂存区,尺寸为8.5m×5m×4m,此部分废气浓度高,故设计40次/h的换气次数,换气风量为6800m3/h(取7000m3/h),设计风量7000m3/h。

2.2.2 废气收集设计

考虑风管走向、设备的制作规范和车间的设备布局以及设备风量的控制范围。共设计两套收集系统,一套为收集检验车间、固定罐包装区3台、研磨区、助剂间、1台移动分散罐,设计风量为16100m3/h。考虑到漏风率、系统风量设计余量、生产临时变更计划等因素,选用风机风量为20000m3/h,风机为变频控制。

另一套为收集固定罐包装区6台、下料区、包装平台、移动分散罐10台和立方储罐,设计风量为38700m3/h。考虑到漏风率和系统风量设计余量以及生产临时变更计划等因素,设计风机为40000m3/h,风机为变频控制。

2.3 废气排放设计

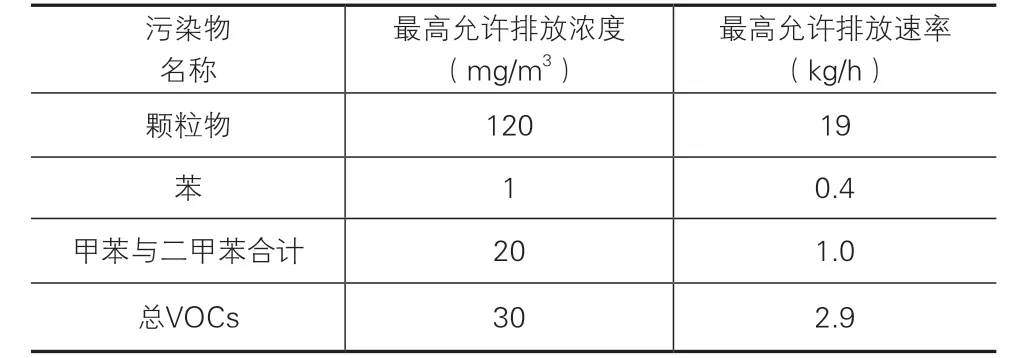

废气排放要求具体如表1。

表1 废气排放要求

3 处理工艺设计

3.1 工艺流程设计

目前常用的有机废气治理工艺有热力燃烧法、催化燃烧法、吸收法、冷凝回收法、吸附法、低温等离子法、生物法等。涂料生产车间产生的有机废气,属于低浓度、成分复杂、大风量的有机废气。目前,对该类有机废气的治理,最彻底的方法是燃烧法(包括直接燃烧和催化燃烧)。

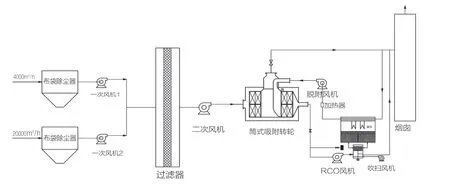

但由于本项目的有机废气浓度低且风量大,若直接采用焚烧法,投资及运行费用极大。虽然生产过程中会使用UV漆和不饱和树脂的原料,但管道收集系统复杂,且生产常规涂料产品的废气量较少,因此本方案不考虑分开收集。对此类气体,设计采用“过滤器+筒式沸石转轮-蓄热式催化燃烧(RCO)”的方案进行处理,如图1所示。

图1 工艺流程图

3.1.1 气体预处理流程

移动分散罐、包装平台、下料区、研磨区和固定罐包装区产生的低浓度有机废气经布袋除尘器(此部分为业主负责)除去粉尘后由一次风机引出。废气经过预处理后,再通过吸收塔内部的吸收剂将废气中的有机物吸收、捕获,再通过二次风机送入烟囱。

3.1.2 脱附流程

工厂所排放出VOCs废气进入系统后,首先经过疏水性沸石转轮,在转轮上进行吸附;进而把部分沸石转轮排放气与CO反应器燃烧室热气进行混风后加热为热气(约150~180℃),使其通入转轮内利用高温将有机物脱附下来,而脱附下来的高浓废气进入300℃以上的CO中氧化。本筒式转轮的是选用东洋纺的沸石模块,处理效率达90%以上,浓缩倍数为30倍,不需要冷却段。

3.2 处理设备设计

方案设计中的主要设备包含过滤器、吸附器、催化燃烧设备、风机和控制系统组成。

3.2.1 催化燃烧设备(旋转式RCO)

本方案中的沸石是采用热空气吹扫再生,吹扫出来的有机物送至蓄热式催化燃烧(RCO)设备焚烧处理,同时利用有机物燃烧放热来维持再生设备的运行所需的能量。

RCO设备采用8室旋转结构,把蓄热催化床分成八等份,其中三份是进气区,三份是排气区,一份是吹扫区,一份是盲区。主要由电加热器、催化剂、蓄热体、旋转换向阀及温度传感器等组成。

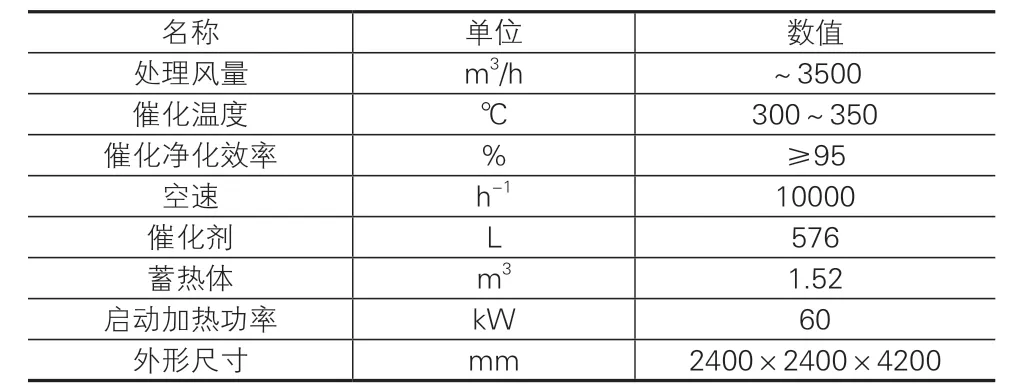

催化剂采用蜂窝陶瓷催化剂,活性组分为贵金属催化剂,贵金属负载量≥0.6g/L,使用寿命3a。蓄热体采用陶瓷蓄热体,采用美国LANTEC公司产品。催化床启动采用电加热,采用不锈钢电加热管,使用寿命1a。具体参数见表2。

表2 再生设备技术参数

3.2.2 过滤器

过滤器的作用是滤除气体中的细小颗粒物,防止污染后面的吸附转轮。过滤器采用三级过滤:①一级过滤为袋式结构,过滤材料为无纺布,过滤精度F6级;②二级过滤的过滤材料为颗粒活性炭;③三级过滤为袋式结构,过滤材料为无纺布,过滤精度F8级。处理风量60000m3/h,活性炭体积1.5m3,过滤袋个数24个。

3.2.3 筒式沸石转轮

筒式沸石转轮中的吸附剂采用疏水性沸石,处理风量为60000m3/h,型号:TSFZS-60,吸附段速率3.22m/s,浓缩倍数18,阻力600~850Pa,净化效率≥90%。

3.2.4 脱附气体加热器

筒式沸石转轮脱附采用热空气脱附,气体的脱附温度为160~200℃,从吸附气流引一部分气体首先进入RCO内置的换热通道内进行预热,预热后的气体温度再通过脱附气体加热器继续升温至需要的脱附温度。需配置一台脱附气体加热器,用于提升脱附气体的温度,加热器采用天然气加热,燃烧器加热功率10万kcal。

3.2.5 风机

方案共有4台风机,风机的参数见表3。

表3 风机技术参数

3.2.6 控制系统

系统运行采用PLC自动控制运行,其中:吸附风机、脱附风机、RCO风机采用变频启动。吸附风机的运行频率通过过滤器后的压力传感器自动调节其运行频率。为保证处理系统的正常运行,本设计通过采集与传输温度、时间参数的变化信号来达到脱附的安全保护功能。

4 运营费用分析估算

4.1 电费

废气处理系统装机容量为152.38kW。 生产车间按设计风量每天工作8h,每年工作300d,电费按0.8元/kWh计,电机功率系数按0.8计,即电机电费为14.43万元/a。

RCO电加热费用与气体浓度有关,根据浓缩比,脱附气体中的有机物浓度足于维持系统的运行,即RCO启动后不需要补充能量,但RCO启动需要加热,加热时间为1h,即每天需要启动一次,年启动300次,脱附时间按每小时补充10%的热量计算,加热电费为2.59万元/a;因此,总耗电费为17.02万元/a。

4.2 天然气费用

脱附风升温需要加热,天然气连续加热,天然气用量为11m3/h,天然气按3.8元/m3,因此,天然气费用为10.03万元/a。

4.3 吸附材料更换费用

沸石转轮的装填量为2m3,按沸石的寿命1a计算,更换费用约为45万元/a,危险废物处置按1.2万元/a即吸附剂的平均年更换费用为46.2万元/a。

4.4 过滤材料更换费用

处理系统新增一台过滤器,内有F6/碳虑/F8三级过滤。其中一级过滤F6级,安装了24个过滤袋,一级过滤按每月更换一次,年更换12次,年耗288个,一级过滤价格为80元/个;二级过滤为颗粒活性炭,每3个月更换一次,年耗活性炭6m3,约3t,活性炭价格为5000元/t;三级过滤袋每6个月更换一次,年耗48个,过滤袋价格为120元/个。即过滤材料的年更换费用为4.38万元/a。

4.5 催化剂更换费用

催化剂的使用寿命约为2a。假设2a后全部更换,需要催化剂576L,价格为300元/L,即其平均每年的更换为8.64万元/a。

综上所述,年运行费用为86.27万元/a,与传统处理技术相比,具有较高的经济效益。

5 结语

经过分析可知,采用“过滤器+筒式沸石转轮-蓄热式催化燃烧(RCO)”的技术方案,具有起燃温度低、节约能源、净化率高、无二次污染的显著优点,可有效处理高浓度有机废气。因此,项目所采用的技术方案是可靠的、合理的,涂料建设项目实施该改造方案后,可以有效改善车间操作环境,使废气稳定达标排放。